循环流化床锅炉的制作方法

1.本发明涉及发电设备技术领域,尤其涉及一种循环流化床锅炉。

背景技术:

2.当前社会发展对能源高效利用和环境保护的要求日趋严格,具有煤种适应性广、污染物排放低等优势的循环流化床锅炉应用越来越广泛,近年来循环流化床锅炉不仅在机组装机容量上增长迅速,单个机组也在朝着更高参数、更大容量的方向发展。由于机组运行参数的提高和锅炉尺寸不断的增大,循环流化床锅炉所需的换热面积也要大幅度增加,因此,炉内的受热管屏的受热面尺寸的不断增大,且布置间距不断减小,但是随之出现了受热管屏的受热面容易变形等问题,甚至导致爆管泄露,直接危害着机组安全可靠运行并造成极大的经济损失。

技术实现要素:

3.本发明公开一种循环流化床锅炉,以解决受热管屏的受热面容易变形的问题。

4.为了解决上述问题,本发明采用下述技术方案:

5.一种循环流化床锅炉,包括炉体、入口联箱、出口联箱和受热管屏,所述入口联箱位于所述炉体的底部,所述出口联箱位于所述炉体的顶部,所述炉体具有炉膛,所述受热管屏位于所述炉膛内,且所述受热管屏的底部伸出所述炉膛与所述入口联箱相连,所述受热管屏的顶部伸出所述炉膛与所述出口联箱相连;

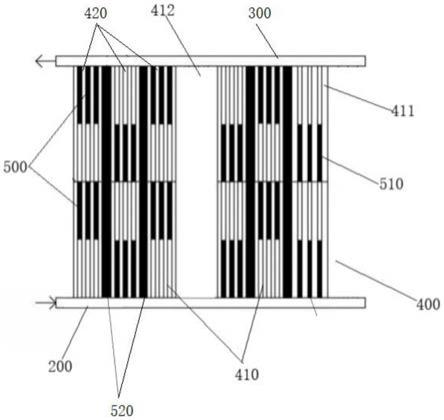

6.其中,所述受热管屏包括多个管屏单元,每个所述管屏单元包括多个受热管,多个所述管屏单元均与所述入口联箱和所述出口联箱相连,相邻所述管屏单元之间具有膨胀间隙。

7.可选地,多个所述管屏单元沿由所述炉膛的内侧壁至所述炉膛的中心的方向布置,多个所述受热管沿由所述炉膛的内侧壁至所述炉膛的中心的方向布置。

8.可选地,靠近所述炉膛的中心的所述受热管的管径大于靠近所述炉膛的内侧壁的所述受热管的管径。

9.可选地,每个所述管屏单元还包括第一管间鳍片和第二管间鳍片;

10.所述第一管间鳍片由所述受热管屏的顶部延伸至所述受热管屏的底部,所述第一管间鳍片连接相邻所述受热管,且所述第一管间鳍片将所述管屏单元分隔成至少两个管屏子单元;

11.所述第二管间鳍片的长度小于所述第一管间鳍片的长度,每个所述管屏子单元中的所述受热管通过所述第二管间鳍片相连,相邻所述第二管间鳍片形成连接子单元,所述连接子单元沿所述受热管的延伸方向间隔布置,相邻所述管屏子单元的所述连接子单元交错布置。

12.可选地,所述循环流化床锅炉还包括锅炉大板梁,所述锅炉大板梁位于所述炉体的上方,所述出口联箱通过弹簧吊架与所述锅炉大板梁相连。

13.可选地,所述弹簧吊架的数量为两个,两个所述弹簧吊架均匀分布在所述出口联箱上。

14.可选地,所述循环流化床锅炉还包括密封件,所述密封件设于所述炉体的外壁,且所述受热管屏穿过所述密封件。

15.可选地,所述密封件包括外框、u型网槽和柔性填充物,所述外框与所述炉体的外壁相连,所述u型网槽设于所述外框之内,且所述u型网槽与所述外框相连,所述u型网槽分布于所述受热管屏的两侧,所述柔性填充物设于所述u型网槽之内。

16.可选地,所述受热管屏与所述密封件之间具有膨胀缝隙。

17.可选地,所述循环流化床锅炉包括多个所述受热管屏,多个所述受热管屏并排布置。

18.本发明采用的技术方案能够达到以下有益效果:

19.采用本发明的循环流化床锅炉,受热管屏包括多个管屏单元,管屏单元包括多个受热管,多个管屏单元均与入口联箱和出口联箱相连,相邻管屏单元之间具有膨胀间隙,设置膨胀间隙,给管屏单元的受热膨胀预留了可膨胀空间,当管屏单元受热膨胀时,可以在预留的可膨胀空间内膨胀,避免多个受热管之间相互挤压造成受热面变形。

附图说明

20.此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

21.图1为本发明实施例中的循环流化床锅炉的示意图;

22.图2为本发明实施例中的循环流化床锅炉的部分示意图;

23.图3为本发明实施例中的循环流化床锅炉的部分示意图;

24.图4为本发明实施例中的循环流化床锅炉的部分示意图;

25.图5为本发明实施例中的循环流化床锅炉的部分示意图。

26.附图标记说明:

27.100

‑

炉体、110

‑

炉膛、

28.200

‑

入口联箱、300

‑

出口联箱、

29.400

‑

受热管屏、410

‑

管屏单元、420

‑

管屏子单元、411

‑

受热管、412

‑

膨胀间隙、

30.500

‑

连接子单元、510

‑

第二管间鳍片、520

‑

第一管间鳍片

31.600

‑

锅炉大板梁、

32.700

‑

弹簧吊架、

33.800

‑

密封件、810

‑

外框、820

‑

u型网槽、830

‑

柔性填充物。

具体实施方式

34.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明具体实施例及相应的附图对本发明技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.以下结合附图,详细说明本发明各个实施例公开的技术方案。

36.如图1至图5所示,本发明实施例提供一种循环流化床锅炉,该循环流化床锅炉包括炉体100、入口联箱200、出口联箱300和受热管屏400。

37.炉体100是循环流化床锅炉的热量交换的地方,炉体100具有炉膛110,受热管屏400位于炉膛110内,燃煤等燃料在炉膛110内燃烧产生热量,加热受热管屏400内的介质(例如,水),被加热的介质流出受热管屏400,然后流入待加热的介质,往复循环,燃烧产生的热量被经过受热管屏400的介质带走。相当于受热管屏400吸收了燃烧产生的热量,然后将吸收的热量带走。

38.入口联箱200位于炉体100的底部,受热管屏400的底部伸出炉膛110与入口联箱200相连,入口联箱200为受热管屏400提供待加热的介质,出口联箱300位于炉体100的顶部,受热管屏400的顶部伸出炉膛110与出口联箱300相连,出口联箱300收集被加热的介质。

39.炉体100的底部可以是炉体100的正底部,也可以是炉体100的侧底部,炉体100的顶部可以是炉体100的正顶部,也可以是炉体100的侧顶部。

40.其中,受热管屏400包括多个管屏单元410,每个管屏单元410包括多个受热管411,每个受热管411内都具有介质,受热管411内的介质吸收炉膛110内的热量,多个管屏单元410均与入口联箱200和出口联箱300相连,相邻管屏单元410之间具有膨胀间隙412。

41.采用本发明的循环流化床锅炉,受热管屏400包括多个管屏单元410,管屏单元410包括多个受热管411,多个受热管411形成管屏单元410可以增大换热面积,提供换热效率。多个管屏单元410均与入口联箱200和出口联箱300相连,相邻管屏单元410之间具有膨胀间隙412,设置膨胀间隙412,给受热膨胀预留了可膨胀空间,当管屏单元410受热膨胀时,可以在预留的可膨胀空间内膨胀,避免多个受热管411之间相互挤压造成变形。

42.本发明实施例中,多个管屏单元410沿由炉膛110的内侧壁至炉膛110的中心的方向布置,多个受热管411沿由炉膛110的内侧壁至炉膛110的中心的方向布置。炉膛110内靠近炉膛110的中心的一侧为向火侧,靠近炉膛110的内侧壁的一侧为背火侧,多个管屏单元410沿由背火侧至向火侧的方向布置,多个受热管411沿由背火侧至向火侧的方向布置。该种布置方式可充分利用炉膛110内的空间。

43.靠近炉膛110的中心的受热管411的管径大于靠近炉膛110的内侧壁的受热管411的管径。也就是向火侧的受热管411的管径大于背火侧的受热管411的管径,向火侧的受热管411内的介质的流量大于背火侧的受热管411内的介质的流量。炉膛110内的燃料燃烧产生的热量集中在炉膛110的中心,也就是向火侧的热量较多,背火侧的热量较少。向火侧的受热管411的管径大于背火侧的受热管411的管径,充分考虑介质流量与热负荷的匹配性,降低了受热管屏400热负荷较高区域与较低区域壁温差值,可以使得受热管屏400的多个受热管411内的介质的温度保持一致,减少了受热管屏400热偏差及应力导致的受热面变形。

44.可选地,受热管411的管径自向火侧至背火侧逐渐减小,更充分考虑介质流量与热负荷的匹配性。

45.本发明实施例中,同一管屏单元410中的多个受热管411的管径可以是一致的,也可以是自向火侧至背火侧逐渐减小的。

46.本发明实施例中,每个管屏单元410还包括第一管间鳍片520和第二管间鳍片510,第一管间鳍片520由受热管屏400的顶部延伸至受热管屏400的底部,第一管间鳍片520连接相邻受热管411,且第一管间鳍片520将管屏单元410分隔成至少两个管屏子单元420;第一

管间鳍片520由受热管屏400的顶部延伸至受热管屏400的底部,可以保证连接强度。

47.第二管间鳍片510的长度小于第一管间鳍片520的长度,每个管屏子单元420中的多个受热管411通过第二管间鳍片510相连,相邻的多个第二管间鳍片510形成连接子单元500,连接子单元500沿受热管411的延伸方向间隔布置,相邻管屏子单元420的连接子单元500交错布置。即连接子单元500以上下间隔、左右间隔、且交错布置的方式进行连接,该种连接方式既能保证多个受热管411之间的连接,还能为多个受热管411留出活动空间,避免受热管411之间应力作用。

48.连接子单元500的尺寸例如可以为高600mm~1000mm、宽400mm~600mm,在为受热管411间预留一定活动空间基础上,实现通过第二管间鳍片510进行连接。同时,第二管间鳍片510焊接过程中遵循对称点焊原则,采用小电流、断续焊等工艺方式,以定位中心点分散到两边进行焊接作业,由此减少第二管间鳍片510焊接拘束度和应力集中现象。

49.本发明实施例中,第一管间鳍片520和第二管间鳍片510配合,在保证受热管屏400结构强度和刚性的同时,大大降低了受热管411之间的应力作用,并在不同部位出现热偏差时能及时释放应力,以减少变形部位对周围受热管411的影响,由此防止局部变形导致受热管屏400大面积变形情况的发生。采用上述第二管间鳍片510焊接方式,进一步降低了受热管屏400的焊接应力及变形现象,并减少了第二管间鳍片510安装焊接工作量。

50.本发明实施例中,循环流化床锅炉还包括锅炉大板梁600,锅炉大板梁600位于炉体100的上方,出口联箱300通过弹簧吊架700与锅炉大板梁600相连。弹簧吊架700拉力系数可以为1.5~1.8。弹簧吊架700可采用恒力弹簧支吊架。

51.可选地,弹簧吊架700的数量为两个,即采用双吊架吊挂方式的方式,两个弹簧吊架700均匀分布在出口联箱300上。双吊架吊挂方式,保证管屏始终处于自由膨胀和向上拉伸状态。减小受热管屏400膨胀时以单吊架为中心点的圆周切向力,使受热管屏400运行中能得到充分均匀拉伸,由此进一步减缓受热管屏400的变形问题。

52.本发明实施例中,循环流化床锅炉还包括密封件800,密封件800设于炉体100的外壁,用于密封受热管屏400穿过炉体100的外壁的部位,例如,设于炉体100的外侧壁或外顶壁,且受热管屏400穿过密封件800。密封件800用于在受热管屏400穿过炉体100的部位密封炉体和受热管屏400。

53.具体地,密封件800包括外框810、u型网槽820和柔性填充物830,外框810与炉体100的外壁相连,u型网槽820设于外框810之内,且u型网槽820与外框810相连,u型网槽820分布于受热管屏400的两侧,柔性填充物830设于u型网槽820之内,柔性填充物830既能起到密封作用,还不会影响受热管屏400的膨胀,使得该密封件800具有较好的密封和膨胀性能。u型网槽820可以为不锈钢的u型网槽820,u型网槽820为柔性填充物830提供容置空间,柔性填充物830可以为硅酸铝岩棉填充物,硅酸铝岩棉填充物耐高温,在高温下既能起到密封作用,还不会影响受热管屏400的膨胀。

54.受热管屏400与密封件800之间具有膨胀缝隙,具体地,受热管屏400穿过外框810,受热管屏400与外框810之间具有膨胀缝隙。避免受热管屏400受热膨胀后与密封件发生摩擦,从而有效避免了受热管屏400膨胀受阻现象的发生。

55.本发明实施例中,循环流化床锅炉包括多个受热管屏,多个受热管屏并排布置,可充分利用炉膛内的空间。

56.本发明上文实施例中重点描述的是各个实施例之间的不同,各个实施例之间不同的优化特征只要不矛盾,均可以组合形成更优的实施例,考虑到行文简洁,在此则不再赘述。

57.以上所述仅为本发明的实施例而已,并不用于限制本发明。对于本领域技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本发明的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1