用于飞行器涡轮机的环形燃烧室的制作方法

1.本发明涉及一种用于飞行器涡轮机的环形燃烧室。

背景技术:

2.现有技术特别地包括文献wo-a1-2019/224484,ep-a1-0821201以及ep-a2-0724119。

3.涡轮机包括气体发生器,气体发生器特别地包括布置在燃烧室的上游的一个或多个压缩机,例如低压压缩机和高压压缩机。

4.在本技术中,按照惯例,术语“上游”和“下游”是相对于涡轮机中的气体流动的方向限定的。类似地,根据在本技术中的惯例,术语“内”和“外”是相对于涡轮机的纵向轴线径向地限定的,该纵向轴线特别是压缩机转子的旋转轴线。

5.图1部分地示出了燃烧室1,该燃烧室具有围绕旋转轴线a的环形形状。室1被布置在由外环形壳体5和内环形壳体6径向地界定的环形封壳4中。室1由同轴的内环形壁11和外环形壁12界定,内环形壁和外环形壁在上游由室的环形底壁10联接。室1的底壁10通常被称为室底部10。

6.参照图2,室底部10包括围绕轴线a成角度地分布的孔100,该孔被构造成各自与燃料和空气混合物的喷射设备13对准。每个喷射设备13可以包括燃料喷射器15和空气喷射系统16。

7.喷射器15是成角度的,并且具有固定到外壳体的一个端部以及形成头部的相对的端部,该相对的端部接合并定心在喷射系统16中。

8.喷射系统16被安装在室底部10的孔100中。喷射系统16相对于气体流从上游到下游包括喷射器15的头部的支撑和定心装置17、空气喷射装置18以及室1内的空气-燃料混合物扩散装置19。

9.在图2中,装置19可以包括截头锥形碗状部19’,截头锥形碗状部向下游渐扩并具有空气通道孔口190、190’。碗状部19’包括外环形套环196和截头锥形壁191。孔口190’形成在壁191中,并且孔口190在套环196的前方开口。

10.通过环形扩散器8向室1供应来自高压压缩机(未示出)的压缩空气7,并且通过围绕轴线a成角度地分布的喷射器15向室1供应燃料。空气/燃料混合物的燃烧由点火设备22启动,并且在室底部10的方向上从下游到上游产生热辐射。因此,室底部10经受高温(通常介于1200℃至2000℃之间)。

11.为了保护室底部10,至少一个环形偏转器14(也被称为隔热部)以大致平行的方式被布置在室1中、在室底部10的下游并面对室底部,并且位于距室底部一短距离处。偏转器14可以是环形的或被分成围绕轴线a成角度地分布的多个偏转器部段。

12.参照图3,偏转器14通过空气射流的冲击来冷却,该空气射流也来自高压压缩机并且通过形成在室底部10中的冷却空气通道孔洞20而进入室1。因此,偏转器14的从上游流向下游的冷却空气通过孔洞20而穿过室底部10,然后对偏转器14的上游面142a的一部分进行

冲击。然后,空气被引导成从室1径向向内和径向向外,以在内壁11和外壁12中的每一个上产生从上游流向下游的冷却空气膜。

13.此外,套环196还通过空气射流的冲击来冷却,该空气射流来自高压压缩机并且通过冷却空气通道孔口190’而穿透室1。

14.尽管该架构使得偏转器14、碗状部19’以及室底部10的一部分能够冷却,但是该架构确实造成了一些困难,特别是室底部的一些区域可能未被有效地冷却。例如,偏转器14和喷射设备13被附接到室底部10的区域难以通过孔洞20和孔口190、190’来冷却。

15.实际上,通常,室底部10的区域10a被冷却,而室底部10的区域10b未被冷却(图3)。冷却区域10a对应于偏转器14的上游面142a和套环196的上游面196a。非冷却区域10b对应于每个喷射设备13的碗状部19’和偏转器14被附接到室底部10的区域。该附接区域10b特别地经受了高热应力,当该附接区域未被正确地冷却时,这可能改变室底部的性能。

16.因此,该附接区域的冷却不足可能减少室底部的寿命并且降低涡轮机的燃烧室的性能。

17.本发明的目的是至少部分地弥补这些缺点。

技术实现要素:

18.本发明提出了一种用于飞行器涡轮机的环形燃烧室,该室包括两个同轴的环形壁,两个同轴的环形壁分别为内环形壁和外环形壁,内环形壁和外环形壁在上游由室的环形底壁连接,喷射设备穿过轴线x并且包括空气喷射系统和截头锥形碗状部,截头锥形碗状部向下游渐扩并且包括空气通道孔口,室还包括环形偏转器,环形偏转器被布置在室的环形底壁的下游并且大致平行于室的环形底壁,

19.因此,室的空气喷射系统、底壁、偏转器以及碗状部成一体。

20.这种构型使得能够对室的整个环形底壁进行有效的冷却,同时保持截头锥形碗状部的空气通道孔口的集成,以有利于燃烧效率并且更通常地有利于涡轮机。该构型还使得能够减小燃烧室的尺寸。

21.根据本发明的室可以包括以下特征中的一个或多个特征,这些特征被彼此独立地采用或被彼此组合地采用:

[0022]-偏转器包括环形部分,该环形部分大致平行于底壁并且通过第一空间与底壁分隔开;

[0023]-环形部分包括相对于轴线x的内端部,该内端部被连接到碗状部和底壁;

[0024]-碗状部包括第一截头锥形壁和第二截头锥形壁,第一截头锥形壁和第二截头锥形壁大致彼此平行并且通过第二空间彼此分隔开,底壁和碗状部的第一截头锥形壁具有在所述第一空间和所述第二空间中的空气通道孔洞;

[0025]-室底部的壁和碗状部的第一截头锥形壁包括在所述第一空间和所述第二空间中的空气通道孔洞;

[0026]-碗状部的所述孔口延伸穿过碗状部的所述截头锥形壁,直到所述孔口通至室,

[0027]-碗状部的孔口的出口位于偏转器的环形部分的壁与碗状部的第二截头锥形壁之间的联接部处;

[0028]-每个空气喷射系统包括主旋流器,主旋流器与底壁、碗状部以及偏转器成一体;

[0029]-每个空气喷射系统包括次级旋流器和文丘里管,次级旋流器和文丘里管与底壁、碗状部以及偏转器成一体,文丘里管被布置在两个旋流器之间;

[0030]-偏转器在偏转器的外周缘处包括平行于所述外壁延伸并且与所述外壁间隔开的环形边沿,以及在偏转器的内周缘处包括平行于所述内壁延伸并且与所述内壁间隔开的环形边沿;

[0031]-碗状部的所述孔口以介于15

°

至75

°

之间的角度倾斜,所述角度是相对于所述喷射设备的轴线x测量的。

[0032]

本发明的第二目的是一种涡轮机,该涡轮机包括如上所述的燃烧室。

附图说明

[0033]

通过阅读以非限制性示例的方式做出的以下描述并且参照附图,本发明将被更好地理解,并且本发明的其它细节、特征以及优点将变得更清楚,在附图中:

[0034]

[图1]图1是根据现有技术的飞行器涡轮机的燃烧室的轴向截面的示意性半视图;

[0035]

[图2]图2是图1的燃烧室的室底部的轴向截面的局部示意图;

[0036]

[图3]图3是与图2类似的视图,并且示出了现有技术的室底部的冷却区域和非冷却区域;

[0037]

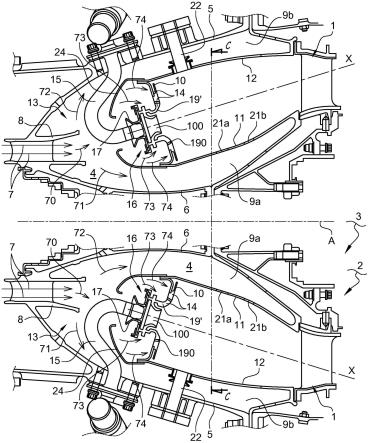

[图4]图4是根据本发明的燃烧室的示意性轴向截面视图;

[0038]

[图5]图5是图4的燃烧室的示意性局部轴向截面视图;

[0039]

[图6]图6是沿着图4的c-c截面平面的示意性轴向横截面视图,并且示出了燃烧室的上游侧;

[0040]

[图7]图7是与图5类似的视图,并且示出了根据本发明的室的底部的冷却区域。

具体实施方式

[0041]

以上已经描述了图1至图3。

[0042]

图4至图7示意性地示出了根据本发明的燃烧室1的实施例中。

[0043]

图4示出了飞行器涡轮机3的气体发生器2的具有旋转轴线a的环形燃烧室1。

[0044]

室1位于一个或多个压缩机(例如低压压缩机和高压压缩机)的下游和一个或多个涡轮(例如高压涡轮和低压涡轮)的上游。

[0045]

室1的旋转轴线a与涡轮机3的纵向轴线重合,纵向轴线特别是压缩机和涡轮的转子的旋转轴线。

[0046]

室1被布置在由外环形壳体5和内环形壳体6径向地界定的环形封壳4中。由压缩机产生的压缩空气流7经由环形扩散器8进入封壳4。

[0047]

室1由同轴的环形内壁11和环形外壁12界定。壁11、12在上游由室10的环形底壁(也被称为“室底部10”或“底壁10”)连接,环形底壁大致横向于轴线a。

[0048]

根据在图4至图7中示出的实施例,室1一方面限定了由内壁11和内壳体6径向地界定的环形内空气通道9a,另一方面限定了由外壁12和外壳体5径向地界定的环形外空气通道9b。

[0049]

通过多个空气和燃料喷射设备13向室1供应空气和燃料的混合物,多个空气和燃料喷射设备以规则的方式围绕轴线a成角度地分布。在图1中,每个喷射设备13穿过相对于

室1的轴线a大致倾斜的轴线x。每个喷射设备13包括燃料喷射器15和空气喷射系统16。

[0050]

喷射器15是成角度的,并且具有固定到外壳体5的一个端部以及形成头部的相对的端部,该相对的端部接合并定心在喷射系统16中,以使得燃料/空气混合物能够喷洒到室1中。

[0051]

在图4和图5中,喷射系统16可以从上游到下游包括用于对喷射器15的头部进行支撑和定心的装置17、用于对空气进行喷射的装置18、以及用于将空气-燃料混合物扩散到室1中的装置19。更具体地,装置19包括截头锥形碗状部19’,截头锥形碗状部向下游渐扩并具有空气通道孔口190(图5)。

[0052]

因此,通过喷射系统19向室1供应压缩空气,该压缩空气与由喷射器15供应的燃料混合。

[0053]

参照图4,还可以经由所谓的“主”孔21a(例如在内壁11和外壁12上的圆周排)和经由位于主孔20a的下游的“稀释”孔21b(例如在内壁11和外壁12上的圆周排)向室1供应压缩空气。经由通道9a、9b向主孔20a和稀释孔20b供应空气。

[0054]

根据该示例,室底部10在上游被环形护罩24(围绕轴线a)覆盖,以与室底部10一起形成环形隔室241。在每个喷射设备13的区域中,护罩26包括用于使空气流通过和用于安装喷射器15的开口242。

[0055]

空气/燃料混合物的燃烧通过附接到外壁12的一个或多个点火设备22启动。根据所示的示例,点火设备22纵向地位于主孔20a处。

[0056]

特别地,为了保护室底部10免受由燃烧产生的热辐射,室1还包括至少一个环形偏转器14,该环形偏转器被布置在室1中,与形成在室底部10中的孔洞20大致相对(图5)。

[0057]

参照图4,室底壁10可以相对于室1的轴线a周向地分段。分段室底壁10中的每一个分段室底壁可以一方面包括用于使空气和燃料喷射设备13对准的孔100,另一方面被连接到偏转器14。有利地,室底壁10中的孔100中的每一个孔被构造成用于安装喷射器15。

[0058]

本发明的特别特征是,分段室底壁10中的每一个分段室底壁与空气喷射系统16和偏转器14成一体。空气喷射系统16可以被安装在相关联的室底壁10的孔100中。

[0059]

更特别地,空气喷射系统16、底壁10、偏转器14以及碗状部19’成一体。

[0060]

根据在图4至图7中示出的实施例,喷射系统16的空气喷射装置18、截头锥形碗状部19’、室底部10以及偏转器14成一体。替代地(未示出),喷射系统16的装置17和18、碗状部19’、室底部10以及偏转器14成一体。

[0061]

参照图5,偏转器14包括大致平行于底部10的环形部分142。

[0062]

环形部分142在环形部分相对于轴线x的外周缘处包括环形边沿144,该环形边沿被称为“外边沿144”并且在下游大致平行于室1的外壁12延伸。外边沿144通过用于空气通道的环形空间23(图5)与外壁12间隔开。部分142在该部分相对于轴线x的内周缘处还包括环形边沿146,该环形边沿被称为“内边沿146”(图6)并且在下游大致平行于室1的内壁11延伸。该内边沿通过用于空气通道的另一环形空间23与内壁11间隔开。

[0063]

该环形部分142通过第一环形空间140与底部10分隔开。该第一空间140与空间23流体连通。

[0064]

此外,部分142的上游面142a被布置成与壁底部10大致相对并且在该壁底部的下游。上游面142a通过第一空间140与底壁10分隔开。

[0065]

环形部分142包括相对于轴线x的相对的外端部和内端部148。外边沿144和/或内边沿146位于部分142的外端部上。内端部148将偏转器14连接到室底部10和碗状部19’。

[0066]

在图5中,室底部10包括大致横向于轴线x的环形壁101以及在室底部的外周缘和内周缘处的环形延伸部102,环形延伸部大致平行于室1的外壁12和内壁11延伸。

[0067]

室底部10通过延伸部102在上游固定到室1的两个外壁12和内壁11中的每一个。

[0068]

壁101与偏转器14的部分142相对并且在该偏转器的部分的上游。如上所述,壁101被连接到偏转器14的环形部分142的端部148。孔洞20形成在壁101中,并且这些孔洞20通向偏转器14的上游面142a。该壁101被连接到碗状部19’的下游端部195的外周缘边缘195b。特别地,这使得能够在围绕孔口190布置的壁101与碗状部19’之间形成联接部。因此,在孔口190之间,联接部中的每一个联接部包括用于空气流(例如来自第二空间198和/或孔口190的空气流)的通道。

[0069]

碗状部19’包括大致彼此平行的第一截头锥形壁192和第二截头锥形壁194。截头锥形壁各自从上游向下游从空气喷射装置18朝向室底部10和偏转器14渐扩。截头锥形壁192、194通过第二空间198彼此分隔开。如上所述,第一壁192被布置成与第二壁192相对并且通过第二空间198与该第二壁分隔开。截头锥形壁192、194通过由第二空间198分隔开的上游端部193和相对的下游端部195彼此连接。

[0070]

有利地,第一壁192包括通向相对的第二壁194的孔洞20’。

[0071]

碗状部19’的下游端部195包括彼此相对的内周缘边缘195a和外周缘边缘195b。如上所述,外边缘195b被连接到室底部10的壁101,而碗状部19’的内边缘195a被连接到偏转器14的壁142。

[0072]

碗状部19’的下游端部195还包括围绕轴线x形成和分布的(例如呈圆周排形式的)空气通道孔口190。这些孔口190延伸穿过碗状部19’的截头锥形壁192、194,以通向室1(图5和图6)。这些孔口190还可以一方面在室底部10与碗状部19’之间提供分隔部,另一方面在偏转器14与碗状部19’之间提供分隔部(图5)。因此,孔口190在碗状部19’的第二截头锥形壁194与偏转器14的部分142之间的联接部处在下游开口,在碗状部19’的第一截头锥形壁192与室底部10的壁101之间的联接部处在上游开口。

[0073]

特别地,孔口190各自包括上游周边开口和下游周边开口,上游周边开口朝向端部195和壁101,下游周边开口朝向端部195和部分142的端部148。

[0074]

这些孔口190可以相对于轴线x周向地倾斜。特别地,孔口190的倾斜使得离开碗状部19’的空气流能够旋转,并将火焰保持在室1中。优选地,孔口190以介于15

°

至75

°

之间的角度倾斜,特别地以约45

°

的角度倾斜(图5)。该角度是相对于轴线x测量的。

[0075]

碗状部19’的上游端部193特别地通过碗状部19’的内周缘边缘193a和外周缘边缘193b连接到空气喷射装置18的下游。

[0076]

图4和图5示出了喷射系统16,在喷射系统中,空气喷射装置18包括径向旋流器(相对于轴线x)。在替代实施例(未示出)中,装置18可以包括轴向旋流器(相对于轴线x)。

[0077]

根据该示例,装置18的径向旋流器(分别为主径向旋流器181和次级径向旋流器182)是同轴的,并且各自界定了相对于轴线x的径向空气流。环形文丘里管183被插入在两个旋流器181、182之间。该构型使得来自旋流器的空气流的空气与来自喷射器15的燃料的混合物能够被喷射,然后在室1中燃烧。

[0078]

参照图5,文丘里管183的横截面为大致“l”形,并且包括大致径向的环形边沿183a,该环形边沿被轴向地插入在两个旋流器181、182之间。文丘里管183在次级旋流器182的内部在下游相对于轴线x轴向地延伸,并且将空气流与旋流器181、182分隔开。特别地,文丘里管183包括内表面183b,内表面具有颈部并且界定了预混合隔室186,在预混合隔室中,从喷射器15喷射的燃料的一部分与由主旋流器181输送的空气流混合。然后,该空气/燃料预混合物在文丘里管183的下游与来自次级旋流器182的空气流混合,以在室1内形成喷洒的燃料的锥形部。

[0079]

装置18包括在主旋流器181的上游的第一环形表面184以及在次级旋流器182的下游的第二环形表面185。该第二表面185可以与碗状部19’的上游端部192成一体。第一表面184被构造成被安装在用于对喷射器15的头部进行支撑和定心的装置17上。

[0080]

支撑和定心装置17包括同轴的内环形表面171和外环形表面172。表面171被构造成安装在空气喷射装置18的第一表面184上。表面172包括被构造成对喷射器15的头部进行定位的内表面。例如,装置17是环形定心环。

[0081]

为了保护室底部的各个区域免受燃烧气体的温度和火焰的辐射,由压缩机供应的空气的一部分被用于对这些壁进行冷却。

[0082]

如在图4和图7中示出,在每个喷射设备13处,由压缩机产生的压缩空气流7因此在扩散器8的输出部处被分成三个流,即经由开口242进入隔室241的中心空气流70、使用内通道9a的内旁路空气流71以及使用外通道9b的外旁路空气流72。

[0083]

参照图7,中心空气流70在每个喷射设备13处被分成一方面用于分别通过主旋流器181和次级旋流器182对燃烧室1进行供应的空气流73、以及另一方面用于通过孔洞20对偏转器14的部分142进行冷却并且通过孔洞20’对碗状部19’的第二截头锥形壁194进行冷却的空气流74。实际上,空气流74通过空气射流的冲击来通过壁101的孔洞20对上游面142a进行冷却以及通过第一壁192的孔洞20’对第二壁194的外表面(相对于轴线x)进行冷却。

[0084]

特别地,穿过孔洞20的冷却空气流74进入第一空间140然后穿过空间23。这使得室的内壁和外壁能够通过对流来冷却。穿过孔洞20’的空气流74也可以进入第一空间140然后穿过空间23。有利地,第二空间198和/或第一空间140可以至少部分地通过孔口190流体连通。

[0085]

因此,参照图7,由于空气流74能够对偏转器14的整个壁进行有效地冷却,然后被引导成从室1径向向内和径向向外,以产生内壁11和外壁12的冷却空气膜,因此冷却区域10a’更广阔(与图3相比),以确保整个室底部10的冷却。

[0086]

有利地,冷却空气流74也穿过碗状部19’的孔口190。这使得孔口190能够对燃烧室的性能有贡献,因为孔口使得在喷洒的燃料的锥形部中的空气流能够在燃烧室的上游被富集。实际上,空气/燃料混合物的均匀性因此被改善,从而例如减少烟灰和未燃烧的碳氢化合物排放物的产生(通常大致在空间23处由室的内壁和外壁的冷却空气膜夹带)。

[0087]

根据本发明的燃烧室提供了多个优点,特别是:

[0088]-通过改善室底部的冷却来优化室底部的寿命;

[0089]-保留了喷射设备的碗状部的空气通道孔口;

[0090]-确保室底部、喷射设备以及偏转器之间的最佳连接;

[0091]-在一个整体部件中简化了室底部的制造;

[0092]-对附接到室底部的部件的数量进行限制;

[0093]-减少了在室底部处的部件的数量并且减小了燃烧室的整体尺寸;

[0094]-容易适应于现有的气体发生器。

[0095]

总之,该提出的解决方案对于飞行器涡轮机上的建造和组装是简单、有效且经济的,同时确保在整个燃烧室底部上的最佳的且均匀的冷却。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1