带异形管式翅片管双行程换热器预混高能效辐射管燃烧器的制作方法

1.本发明涉及冶金技术领域,具体涉及一种带异形管式翅片管双行程换热器预混高能效辐射管燃烧器。

背景技术:

2.u\w型自身预热烧嘴技术是在间接加热技术及自身预热基础上发展起来的一种新型、高效、洁净燃烧技术。自问世以来,在工业部门尤其在冶金工业中得到广泛的应用。随着国内对节能减排要求越来越严格,传统意义的u\w型自身预热烧嘴已经不能满足节能减排对nox排放及能源消耗的要求。目前常规预混燃烧技术存在排烟温度高、能耗相对常规烧嘴高,为进一步降低吨钢能耗标准,减少排放、节约能源、提高能效就成为了主要的途径,从源头减少“黑碳”的排放量做储备技术。

3.在国内钢铁冶金行业中,u\w型自身预热烧嘴主要应用于常规燃烧方式的退火炉、卧式镀锌炉、常化炉及热处理炉侧面布置有该烧嘴,该型烧嘴功率范围大,一般在60~300kw范围内,辐射管间接加热技术,尤其是在u\w型辐射管烧嘴空间有限,节能减排更加有技术难度。

技术实现要素:

4.本发明要解决的技术问题是,针对现有技术存在的上述缺陷,提供了一种带异形管式翅片管双行程换热器预混高能效辐射管燃烧器,能在高炉温情况下形成稳定的、均匀的火焰、排烟温度低且可以形成超低nox排烟,降低能耗。

5.本发明为解决上述技术问题所采用的技术方案是:

6.一种带异形管式翅片管双行程换热器预混高能效辐射管燃烧器,包括主烧嘴、主烧嘴壳体、辐射管、金属膨胀节、翅片管组换热器、换热器壳体、空气连接管和毛细管换热器,主烧嘴壳体与辐射管的燃烧端连接,换热器壳体与辐射管的排烟端连接,翅片管组换热器设置于辐射管的排烟端内,主烧嘴设置于烧嘴端板壳体上,并伸入辐射管内;

7.换热器壳体上设有相互连通的烟气入口、热风出口和排烟口,主烧嘴壳体的侧部通过金属膨胀节与换热器壳体上的热风出口连接,换热器壳体的烟气入口与辐射管的排烟端连接,换热器壳体的排烟口与毛细管换热器的一端连接,空气连接管的一端设置于毛细管换热器内,并与毛细管换热器上的空气入口管连通,空气连接管的另一端穿过换热器壳体,经排烟口伸入至翅片管组换热器内。

8.按照上述技术方案,主烧嘴包括点火烧嘴、烧嘴端板壳体、二次煤气通道、三次煤气通道和煤气入口管,烧嘴端板壳体设置于主烧嘴壳体的一端,主烧嘴壳体的另一端与辐射管连接;

9.烧嘴端板壳体的内侧设有腔体,二次煤气通道和三次煤气通道设置于腔体上,并且二次煤气通道的一端和三次煤气通道的一端与腔体连通,二次煤气通道的另一端和三次煤气通道的另一端伸入至辐射管内,煤气入口管设置于烧嘴端板壳体的外侧,并与腔体连

通;点火烧嘴穿过烧嘴端板壳体,并与烧嘴端板壳体焊接固定。

10.按照上述技术方案,主烧嘴壳体的内腔连接有安装筒,安装筒伸入至辐射管的燃烧端内,安装筒内横向设有隔热板,安装筒的端部与主烧嘴壳体的内壁连通,安装筒内隔热板靠近热源的一侧设有浇注料,安装筒内沿纵向设有预混通道,预混通道一端与二次煤气通道对接,预混通道的另一端依次穿过隔热板和浇注料,三次煤气通道伸入至安装筒内,并依次穿过隔热板和浇注料,浇注料内沿纵向设有点火烧嘴通道,点火烧嘴穿入安装筒内,并伸入至点火烧嘴通道内。

11.按照上述技术方案,换热器壳体包括四通壳体、引射喷管管座,四通壳体的上端口通过壳体法兰一经排烟口与毛细管换热器连接,四通壳体的下端口通过壳体法兰二经热风出口与金属膨胀节连接,四通壳体的右端口通过壳体法兰三经烟气入口与辐射管连接;

12.引射喷管管座横向布置于四通壳体内腔,引射喷管管座侧部通过螺纹连接引射喷管的一端,引射喷管的另一端与金属膨胀节连接,引射喷管管座的一端与四通壳体的左端口连接,另一端与翅片管组换热器连接;四通壳体的左端口设置有封板。

13.按照上述技术方案,翅片管组换热器包括内外翅片管、翅片管连接件、翅片管球头,内外翅片管的两端分别与翅片管连接件和翅片管球头连接。

14.按照上述技术方案,翅片管组换热器呈圆柱型,深入至辐射管内部。

15.按照上述技术方案,毛细管换热器的上端连接有排烟管集气箱,排烟管集气箱包括异径接头,异径接头的两端焊接有法兰,异径接头的一端通过法兰与外部排烟管道连接,另一端通过法兰与毛细管换热器连接,异径接头侧部连接有螺纹管,螺纹管上设有阀门。

16.按照上述技术方案,毛细管换热器包括内套管、外套管、空气入口管、毛细管换热器出口集气箱和毛细管换热器集气箱入口,内套管套设于外套管内,内套管和外套管的管壁均设有夹层,内套管的夹层内设有换热器毛细管,外套管的夹层作为助燃风入口集气箱腔体,毛细管换热器出口集气箱和毛细管换热器集气箱入口分别设置于内套管的上端和下端,入口集气箱腔体与毛细管换热器集气箱入口通过环缝相连,毛细管换热器集气箱入口为圆环腔体,与换热器毛细管的一端密封焊接,换热器毛细管的另一端与毛细管换热器出口集气箱密封焊接;空气入口管设置于外套管上,并与外套管的夹层连通,空气入口管用于连接外部助燃风管道。

17.按照上述技术方案,外套管包括壳体一和壳体二,壳体二套设于壳体一内;内套管包括壳体三和壳体四,壳体四套设于壳体三内,壳体四与毛细管换热器出口集气箱焊接,壳体一两端密封焊接法兰一、法兰二与壳体二组成助燃风入口集气箱腔体。

18.按照上述技术方案,空气连接管包括连接管法兰、金属波纹管和连接管道,连接管法兰的一端与毛细管换热器出口集气箱密封连接,连接管法兰的另一端与金属波纹管的一端连接,金属波纹管的另一端与连接管道的一端连接,连接管道的另一端穿过引射喷管管座,深入至翅片管组换热器内腔。

19.本发明具有以下有益效果:

20.1、本发明在保留自身预热烧嘴固有优点的同时,创造性的增加毛细管换热器,助燃空气进入毛细管换热器,充分增加换热面积,创造性的增加空气连接管,该连接管一端深入至翅片管换热器内部,本发明能在高炉温情况下形成稳定的、均匀的火焰、排烟温度低且可以形成超低nox排烟;降低能耗。

21.2、通过助燃空气首先进入壳体一和壳体二,作用一是增加换热接触面积,作用二冷却换热器壳体,助燃空气进入毛细管换热器,该毛细管换热器有100根管组成用于充分预热助燃空气的毛细管,该毛细管外型为扁平形状,充分增加换热面积。创造性的增加空气连接管,该连接管一端深入至翅片管换热器内部,但是为自由结构,另外一端增加金属波纹管与毛细管换热器自由伸缩端连接避免因热膨胀量不一致出现的使用寿命短。创造性的增加壳体三、壳体四用途为烟气导流,使烟气按照一定行程预热空气。创造性的增加翅片管换热,使预热后的助燃空气进一步预热助燃空气,因该段助燃空气已经有一定温度,常规耐热钢管已经无法满足温度要求,该段材质进一步提高满足现场需求。创造性的增加预混通道,使得预热后的助燃风全部通过预混通道,局部煤气通过二次煤气通道按照一定比例与预热后的助燃风,使得助燃风按照一定比例过量,混合均匀后高速喷出预混通道,点火烧嘴引燃预混后的气体混合物,过量的空气比例及高速喷出的混合气体,使得引燃后混合气体形成无局部高温或者无焰的燃烧反应从而降低nox生成。创造性的增加独立的三次煤气通道,三次煤气通道伸出一定距离,使喷出的煤气与混合通道燃烧反应后的具有一定残氧气混合物再次发生燃烧反应,降低nox的产生。创造性的增加点火烧嘴点火烧嘴空气、煤气管道独立,在低炉温时通过点火烧嘴引燃主烧嘴,炉温到一定温度后点火烧嘴熄灭,靠炉温引燃预混空气煤气混合物。该类型烧嘴功率调节范围大,不同规格的烧嘴可实现40~300kw不等的加热能力,可广泛适用于冶金淬火、退火及热处理领域。

附图说明

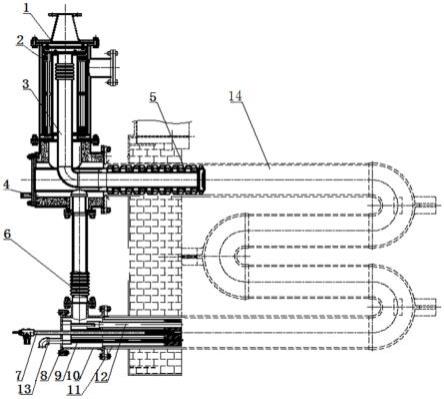

22.图1是本发明实施例中带异形管式翅片管双行程换热器预混高能效辐射管燃烧器的结构示意图;

23.图2是本发明实施例中毛细管换热器的结构示意图;

24.图3是本发明实施例中排烟管集气箱的结构示意图;

25.图4是本发明实施例中空气连接管的结构示意图;

26.图5是本发明实施例中翅片管组换热器的结构示意图;

27.图6是本发明实施例中换热器壳体的结构示意图;

28.图7是本发明实施例中主烧嘴的结构示意图;

29.图8是本发明实施例中换热器毛细管的结构示意图;

30.图9是图8的俯视图;

31.图10是本发明实施例中点火烧嘴的主视图;

32.图11是图10的俯视图;

33.图12是本发明实施例中安装筒的结构示意图;

34.图中,1-排烟管集气箱,2-毛细管换热器,3-空气连接管,4-换热器壳体,5-翅片管组换热器,6-金属膨胀节,7-点火烧嘴,8-烧嘴端板壳体,9-三次煤气通道,10-主烧嘴壳体,11-安装筒,12-预混通道,13-煤气入口管,14-辐射管,15-二次煤气通道,16-隔热板,17-浇注料;

35.1.2-异径接头,1.3-异径接头侧部焊接螺纹管,1.4-阀门;

36.2.1-法兰一,2.2-端盖板,2.3-毛细管换热器出口集气箱,2.4-壳体二,2.5-壳体一,2.6-空气入口管,2.7-换热器毛细管,2.8-壳体三,2.9-壳体四,2.10-毛细管换热器集

气箱入口,2.11-法兰二;

37.3.1-连接管法兰,3.2-金属波纹管,3.3-连接管道;

38.4.1-壳体法兰一,4.2-四通壳体,4.3-壳体浇注料,4.4-引射喷管管座,4.5-壳体法兰二、4.6-壳体法兰三;

39.5.1-翅片管连接件,5.2-内外翅片管,5.3-翅片管球头;

40.6.1-膨胀节法兰一,6.2-波纹管,6.3-内芯管,6.4-膨胀节法兰二;

41.71-点火电极,72-空气壳体,73-煤气壳体,76-点火烧嘴管道,77-混合体。

具体实施方式

42.下面结合附图和实施例对本发明进行详细说明。

43.参照图1~图12所示,本发明提供的一个实施例中的带异形管式翅片管双行程换热器预混高能效辐射管燃烧器,包括主烧嘴、主烧嘴壳体10、辐射管14、金属膨胀节6、翅片管组换热器5、换热器壳体4、空气连接管3和毛细管换热器2,主烧嘴壳体10通过法兰与辐射管14的燃烧端连接,换热器壳体4通过法兰与辐射管14的排烟端连接,翅片管组换热器5设置于辐射管14的排烟端内,主烧嘴设置于烧嘴端板壳体8上,并伸入辐射管14内;

44.换热器壳体4上设有相互连通的烟气入口、热风出口和排烟口,主烧嘴壳体10的侧部通过金属膨胀节6与换热器壳体4上的热风出口连接,换热器壳体4的烟气入口与辐射管14的排烟端连接,换热器壳体4的排烟口与毛细管换热器2的一端连接,空气连接管3的一端设置于毛细管换热器2内,并与毛细管换热器2上的空气入口管2.6连通,空气连接管3的另一端穿过换热器壳体4,经排烟口伸入至翅片管组换热器5内。

45.进一步地,主烧嘴包括点火烧嘴7、烧嘴端板壳体8、二次煤气通道15、三次煤气通道9和煤气入口管13,烧嘴端板壳体8通过螺栓设置于主烧嘴壳体10的一端,主烧嘴壳体10的另一端与辐射管14连接;

46.烧嘴端板壳体8的内侧设有腔体,二次煤气通道15和三次煤气通道9通过密封焊接设置于腔体上,并且二次煤气通道15的一端和三次煤气通道9的一端与腔体连通,二次煤气通道15的另一端和三次煤气通道9的另一端伸入至辐射管14内,煤气入口管13通过密封焊接设置于烧嘴端板壳体8的外侧,并与腔体连通;点火烧嘴7的一端露出烧嘴端板壳体8外,另一端穿过烧嘴端板壳体8及主烧嘴壳体10,并与烧嘴端板壳体8焊接固定;点火烧嘴7不用腔体连通。

47.进一步地,主烧嘴壳体10的内腔连接有安装筒,安装筒伸入至辐射管的燃烧端内,安装筒11内横向设有隔热板16,安装筒的端部与主烧嘴壳体10的内壁连通,安装筒内隔热板靠近热源的一侧设有浇注料17,安装筒11内沿纵向设有预混通道12,预混通道一端与二次煤气通道15对接,预混通道的另一端依次穿过隔热板16和浇注料17,预混通道的外端与浇注料17的外端齐平,三次煤气通道9伸入至安装筒11内,并依次穿过隔热板16和浇注料17,浇注料内沿纵向设有点火烧嘴通道,点火烧嘴7穿入安装筒11内,并伸入至点火烧嘴通道内。

48.进一步地,点火烧嘴7和三次煤气通道9外均套设有套管,套管的一端与腔体底端封闭、另一端与隔热板封闭,确保预热后助燃风绝大部分通过预混通道14喷出。

49.进一步地,点火烧嘴7包括混合体77,混合体77的点火煤气入口、点火空气入口、出

口和安装的点火电极71分别与点火煤气管、空气壳体72、点火烧嘴管道76和高压包连接。

50.进一步地,点火烧嘴7呈t型结构,点火烧嘴7的点火烧嘴管道76穿过烧嘴端板壳体8焊接固定,同时穿过隔热板16,点火烧嘴7端部漏出隔热板16及浇注料一定距离,点火烧嘴7另一端分别通过点火电极71、空气壳体72、煤气壳体73与高压包、点火烧嘴空气管道、点火烧嘴煤气管道连接;烧嘴端板壳体8为圆梯形结构,烧嘴端板壳体8为圆梯形结构,内部有腔体;

51.煤气入口管13、二次煤气通道15、三次煤气通道1分别与烧嘴端板壳体8密封焊接,腔体互通,煤气入口管13另外一端连接主烧嘴煤气管71,二次煤气通道15另外一端深入预混通道12一定距离,三次煤气通道9穿过隔热板11伸出一定距离,烧嘴端板壳体8通过连接螺栓与主烧嘴壳体10连接固定。

52.进一步地,主烧嘴壳体10呈三通结构形式分别螺栓连接烧嘴端板壳体8,主烧嘴壳体10通过膨胀节6与换热器壳体4互通连接,同时主烧嘴壳体10与换热器壳体4安装固定在辐射管且互通,内圆焊接固定隔热板;隔热板呈圆矩型,一端密封焊接固定在主烧嘴壳体10,深入至辐射管14内部,预混通道12焊接固定在隔热板内部,三次煤气通道4及点火烧嘴7穿过隔热板伸出至辐射管14内部。

53.进一步地,换热器壳体4包括四通壳体、引射喷管管座4.4,四通壳体的上端口通过壳体法兰一4.1经排烟口与毛细管换热器2连接,四通壳体的下端口通过壳体法兰二4.5经热风出口与金属膨胀节6连接,四通壳体的右端口通过壳体法兰三4.6经烟气入口与辐射管9连接;

54.引射喷管管座4.4横向布置于四通壳体内腔,引射喷管管座4.4侧部通过螺纹连接引射喷管的一端,引射喷管的另一端与金属膨胀节6连接,引射喷管管座4.4的一端与四通壳体的左端口连接,另一端通过密封焊接与翅片管组换热器5连接;四通壳体的左端口设置有封板。

55.进一步地,换热器壳体4由壳体法兰一4.1、四通壳体4.2、壳体浇注料4.3、引射喷管管座4.4、壳体法兰二4.5、壳体法兰三4.6等组成,换热器壳体4为四通结构,通过壳体法兰一4.1、壳体法兰二4.5、壳体法兰三4.6分别连接毛细管换热器2、金属膨胀节6、w型辐射管9,引射喷管管座4.4侧部通过螺纹连接引射喷管,端部密封焊接翅片管组换热器5。

56.进一步地,翅片管组换热器5包括内外翅片管5.2、翅片管连接件5.1、翅片管球头5.3,内外翅片管5.2的两端分别与翅片管连接件5.1和翅片管球头5.3通过密封焊接连接;翅片管连接件5.1与引射喷管管座4.4连接。

57.进一步地,翅片管组换热器5呈圆柱型,深入至辐射管14内部。

58.进一步地,毛细管换热器2的下端通过法兰二2.11与换热器壳体4连接,毛细管换热器2的上端通过法兰一2.1连接有排烟管集气箱1,排烟管集气箱1包括异径接头1.2,异径接头1.2为锥台形,异径接头1.2的两端焊接有法兰,异径接头1.2的一端通过法兰与外部排烟管道连接,另一端通过法兰与毛细管换热器2连接,异径接头侧部焊接连接有螺纹管1.3,螺纹管1.3上设有阀门1.4;异径接头1.2的大端与外部排烟管道连接,小端与毛细管换热器2连接,异径接头1.2呈锥台型。

59.进一步地,毛细管换热器2包括内套管、外套管、空气入口管2.6、毛细管换热器出口集气箱2.3和毛细管换热器集气箱入口2.10,内套管套设于外套管内,内套管和外套管的

管壁均设有环形夹层,内套管的夹层内设有多个换热器毛细管2.7,外套管的夹层作为助燃风入口集气箱腔体,毛细管换热器出口集气箱2.3和毛细管换热器集气箱入口2.10分别设置于内套管的上端和下端,助燃风入口集气箱腔体与毛细管换热器集气箱入口2.10通过夹层底部环缝相连,毛细管换热器集气箱入口2.10为圆环形腔体,与换热器毛细管2.7的一端密封焊接,换热器毛细管2.7的另一端与毛细管换热器出口集气箱2.3密封焊接;

60.空气入口管2.6设置于外套管上,并与外套管的夹层连通,空气入口管2.6用于连接外部助燃风管道,,毛细管2.7的内腔下端与毛细管换热器集气箱入口2.10连通,毛细管2.7的内腔上端与毛细管换热器出口集气箱2.3连通,内套管和外套管之间留有环形腔,内套管夹层的外壁设有流通孔,使内套管夹层与内套管和外套管之间的环形腔连通。

61.进一步地,毛细管换热器出口集气箱2.3的上端设有端盖板2.2,端盖板通过螺栓与毛细管换热器出口集气箱2.3连接。

62.进一步地,外套管包括壳体一2.5和壳体二2.4,壳体二2.4套设于壳体一2.5内;内套管包括壳体三2.8和壳体四2.9,壳体四2.9套设于壳体三2.8内,壳体四2.9与毛细管换热器出口集气箱2.3焊接,壳体一2.5两端密封焊接法兰一2.1、法兰二2.11与壳体二2.4组成助燃风入口集气箱腔体。

63.进一步地,壳体一2.5、壳体二2.4、壳体三2.8和壳体四2.9均为筒体。

64.进一步地,壳体四2.9与毛细管换热器出口集气箱2.3焊接,放置于换热器毛细管2.7形成的圆内部,壳体三2.8与毛细管换热器集气箱入口2.10焊接,放置于换热器毛细管2.7形成的圆外部。

65.毛细管2.7包括相互连通沿同一直线交替布置的横向扁平管和竖向扁平管。

66.进一步地,空气连接管3包括连接管法兰3.1、金属波纹管3.2和连接管道3.3,连接管法兰3.1的一端与毛细管换热器出口集气箱2.3密封连接,连接管法兰3.1的另一端与金属波纹管3.2的一端连接,金属波纹管3.2的另一端与连接管道3.3的一端连接,连接管道3.3的另一端穿过引射喷管管座4.4,深入至翅片管组换热器8内腔最深处。

67.进一步地,连接管道3.3为l形,连接管道3.3的弯头处穿过引射喷管管座4.4,并与引射喷管管座4.4焊接固定。

68.进一步地,排烟管集气箱1呈锥台形,空气连接管3呈l型结构,毛细管换热器2呈现圆柱型结构。

69.进一步地,辐射管为u型辐射管或w型辐射管。

70.本发明的工作原理:为了更好的理解本发明,结合实施例及附图本发明的技术方案作进一步说明,参见图1至图8,根据本发明实施的:带异形管式翅片管双行程换热器预混高能效辐射管燃烧器,它主要包括有主烧嘴、金属膨胀节6、翅片管组换热器5、空气连接管3、毛细管换热器2、排烟管集气箱1、换热器壳体4、引射喷管。

71.毛细管换热器由法兰一、端盖板、毛细管换热器出口集气箱、壳体二、壳体一、空气入口管、换热器毛细管、壳体三、壳体四、毛细管换热器入口集气箱、法兰二焊接及螺纹连接,毛细管换热器,常温助燃空气通过空气入口管进入换热器壳体一与壳体二的内腔中,进行第一次助燃风预热,且可以降低换热器壳体一温度,壳体一与毛细管换热器入口集气箱形成环缝结构,将预热后的助燃空气喷入毛细管换热器入口集气箱,将助燃空气均匀分布在每个异型管,异形管由耐热钢管是由0cr25ni20材质加工成型挤压成型,使得钢管内部由

圆形变化为扁平状,增加助燃风接触面积及减小助燃风的预热温度梯度,该换热器整体结构除壳体一外均留有膨胀量,避免因温度差导产生开裂。该换热器设计有壳体三、壳体四形成的迷宫型烟气导流通道,使得高温烟气尽量接触异形管,形成强烈对流,增强换热器换热效率。

72.翅片管换热器是由翅片管连接件、翅片管球头、翅片管等组成,翅片管球头及翅片管材质是由0cr28ni48w5,常期使用1180℃不氧化,连续使用温度1250℃,最高温度1350℃,翅片管连接件材质为0cr25ni20,翅片管换热器、空气连接管及辐射管形成为双层环缝结构,助燃空气由空气连接管进入换热器,与翅片管充分接触,起到充分换热的作用,烟气与翅片管外翅片接触,起到充分换热的作用,提高能源利用率,通过助燃风导流管导出、膨胀节引入至烧嘴壳体,通过预混通道与煤气混合,进入辐射管燃烧反应。

73.空气连接管,由连接管法兰、金属波纹管、连接管道组成,连接管道、金属波纹管材质为0cr25ni20,连接管法兰材质为0cr19ni9,一端增加金属波纹管与毛细管换热器自由伸缩端连接避免因热膨胀量不一致出现开裂,毛细管换热器预热后的助燃空气从此端进入空气连接管,另一端深入至翅片管换热器内部,深入距离翅片管球头内壁间距20-40mm之间,预热后助燃空气喷射至球头内壁,起到冷却及换热作用,进一步预热助燃空气。

74.点火烧嘴是由点火电极、空气壳体、煤气壳体、混合体、管道装配成型,点火电极是由铁珞铝合金丝和95%氧化铝陶瓷组成,铁珞铝合金长期使用温度不低于1250℃,且要求在高温情况下表面氧化率低、有较高强度,95%氧化铝陶瓷为异形件,侧面开斜槽,斜槽与管道配合使空煤气混合物形成旋流气体,形成稳定的火焰结构,且95%氧化铝陶瓷具有绝缘和耐高温,空气壳体、煤气壳体是由黄铜精密加工成型,开直孔孔径、管道管径与斜槽尺寸是由根据由烧嘴功率及燃料成分确定。

75.隔热板是由管道、环形板、装配板及浇注料组成,同时装配板焊接预混通道,预混通道、装配板、环形板、管道是由0cr25ni20材质加工成型,经过精细加工成型,常期使用1000

°

c,连续使用温度1150℃,最高温度1250℃,浇注料是由重质料浇注料成型,常期使用1380℃,连续使用温度1450℃,最高使用温度1650℃,装配板焊接装配预混通道孔径及数量根据烧嘴功率、燃料成份及辐射管直径确定,并且预混通道数量控制在2~3个之间,三次煤气通道与预混通道间隔对称装配。

76.烧嘴端板壳体是耐高温合金加工成型,焊接煤气入口管、二次煤气通道、三次煤气通道,煤气入口管一端车螺纹,另外一端倒角焊接至烧嘴端板壳体上,二次煤气通道是由0cr25ni20管道和棒材加工成型,端部开精密斜孔和直孔,斜孔面积占比70%,直孔面积占比30%,孔径总面积是由烧嘴功率和燃气流量及成分确定,斜孔斜角根据预混通道内径、二次煤气通道深入预混通道距离确定,斜孔数量由煤气喷头直径确定,目的确保混合均匀。三次煤气通道是由0cr25ni20及0cr28ni48w5管道和棒材加工成型,三次煤气通道端部开直孔,三次煤气通道深出隔热板长度根据辐射管内径及空煤气混合物流速确定,确保空煤气混合物大部分燃烧后在与三次煤气通道喷出的煤气混合燃烧。降低火焰区域的局部高温从而降低nox生成提高辐射管表面均匀性,其中三次煤气通道及点火烧嘴外部装配有管道,一端连续密封焊接至烧嘴端板壳体上,另一端与隔热板装配密封,确保预热后助燃风绝大部分通过预混通道喷出。

77.本发明的实施过程为:带带异形管式、翅片管双行程换热器、预混燃烧高能效u\w

型辐射管燃烧器,通过烧嘴壳体、换热器壳体与辐射管安装法兰固定于加热设备,主烧嘴煤气管路、点火煤气管路、主烧嘴煤气管路、点火烧嘴空气管路及主烧嘴空气管路上均设有阀门,通过阀门可调整单个烧嘴的空煤气流量及配比,以达到比较理想的燃烧效果。烧嘴点火前先将点火烧嘴空气管道阀门调至合适位置,当控制器接到点火命令时,控制高压包放电使点火电极打火,同时点火烧嘴煤气管上的阀门打开,煤气通入点火烧嘴,与一直通入点火烧嘴的助燃空气混合燃烧,形成稳定、特定形状的火焰后。先打开空气管路间隔一定时间后打开主烧嘴煤气管路,点火烧嘴引燃主烧嘴,随着炉膛温度升高,到达一定温度后将,关闭点火烧嘴煤气管路及空气管路阀门,使得引射部分烟气的助燃风及煤气预混通道,通过辐射管内部高温氛围引燃空煤气混合物,第一步燃烧通过过量空气降低火焰局部高温将低nox生成。第二步是在第一步的基础上通过引入烟气中惰性气体降低助燃风中氧气浓度,降低火焰局部高温从而降低nox产生。第三步是在第一、二步的基础上烧嘴后的混合物中残氧与煤气燃烧,进一步降低nox生成且降低烟气温度排放,火焰温度分布均匀,no

x

生成排放量少,可广泛应用于需要进行脉冲燃烧控制及连续调节的加热和热处理领域。

78.以上的仅为本发明的较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明申请专利范围所作的等效变化,仍属本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1