一种双室炉的制作方法

[0001]

本发明涉及双室炉技术领域,具体是一种双室炉。

背景技术:

[0002]

双室炉是用于工艺废铝料的熔炼设备。

[0003]

双室炉将传统反射炉用隔墙分为加热室和废料室两个炉室,是在侧井反射炉的基础上发展起来的,其主要优点是废气排放低、节能、金属损耗低、生产效率高,特别适用于再生铝的熔炼;但是现有的双室炉没有配置了电磁泵井和废气预热材料,排放的废气温度高,废气造成了浪费,生产效率低,废气没有利用,进而污染环境。

技术实现要素:

[0004]

本发明的目的在于提供一种双室炉,以解决现有的双室炉没有配置了电磁泵井和废气预热材料,排放的废气温度高,废气造成了浪费,生产效率低,废气没有利用,进而污染环境的问题。

[0005]

为实现上述目的,本发明提供如下技术方案:一种双室炉,包括铝液加热室、废料熔化室、铝液循环系统、废气换热系统、蓄热式燃烧系统、控制系统、加料系统;

[0006]

所述铝液加热室,用于提供熔炼的主要能源,并将铝液温度调整合适后放出,所述铝液加热室的一侧炉墙上设置有一套蓄热式燃烧器,所述蓄热式燃烧器将产生热量,用于保持铝液加热室的炉温在设定范围内;

[0007]

所述废料熔化室,用于对污染较重的铝废料的加料熔化,所述废料熔化室与所述铝液加热室之间设置有隔墙,隔墙中开合有两个通道,两个通道分别用于通过烟气和铝液,所述废料熔化室的一侧开设有炉门,炉门口处设置有一个密封式的投料机,所述投料机用于将各种废铝料投入所述废料熔化室内并预热与熔化;

[0008]

所述废料熔化室和铝液加料室中间隔墙上部设有带闸阀的通道,用于平衡两室间的炉压;

[0009]

所述铝液循环系统包括电磁泵、废料熔化室熔池、铝液加热室熔池;

[0010]

所述电磁泵井,用于驱动铝合金液,铝合金液由所述铝液加热室熔池经电磁泵井进入到所述废料熔化室熔化,再将所述铝液加热室的能量传递到废料熔化室,使所述废料熔化室的铝液温度逐步升高,为废料熔化提供主要热源,所述废料熔化室的铝液再经两室隔墙上的铝液通道回到所述铝液加热室;

[0011]

所述蓄热式燃烧系统包括两个载有球状的陶瓷蓄热体的蓄热箱、一组换向阀、及烧嘴;

[0012]

所述铝液加热室的高温烟气在引风机的负压下进入到蓄热箱。

[0013]

进一步的,所述铝液加热室的一侧开设有炉门,所述炉门用于加入工艺废料、铝锭、洁净原料。

[0014]

进一步的,所述废料熔化室靠近炉门口处设置有预热平台、烟气循环风机、及辅助

加热烧嘴;

[0015]

所述辅助加热烧嘴,用于必要时提供热源,保持废料熔化室的室温在设定范围内;

[0016]

所述烟气循环风机,利用本室热烟气预热放在预热平台上废料,与将一部分所述废料熔化室的烟气通过烟道送入所述铝液加热室中。

[0017]

进一步的,所述电磁泵使高速流动的铝液形成了漩涡,用来加入用于降低金属烧损的细碎物料,细碎物料为铝屑、颗粒状金属镁、颗粒状金属硅、碎铝料。

[0018]

进一步的,所述加料系统包括炉门、投料车、烟罩,通过所述控制系统将炉门、投料车、烟罩之间密封对接;

[0019]

其中,投料车的加料时间每次小于5min,每次加料2t左右。

[0020]

进一步的,所述蓄热式燃烧系统有两种状态,两种状态均由换向阀控制,相互交替排烟或给燃烧器供助燃风;

[0021]

状态1,废气通过蓄热箱后其温度会急剧降低至150℃左右排出,避免氮化物与二恶英的重新合成;

[0022]

状态2,在废料熔化室内,附加一套燃烧系统,此燃烧系统为备用加热系统,当废料熔化室的温度不足时,此系统会自动工作,及时补充热量,以维持废料熔化室的所需的温度。

[0023]

进一步的,所述废料熔化室的主要热源来自铝液加热室经电磁泵系统进入该室的高温铝液和废气。

[0024]

与现有技术相比,本发明的有益效果是:

[0025]

该种双室炉,排放的废气温度低、废气也利用来加热材料,从而节省能源,对材料有预热,浸泡溶化,所以金属烧损少、生产效率高,适用于再生铝的熔炼和切屑或微细颗粒铝的溶化,因为废气是经过高温燃烧后再经过换热器才排走,将氮化物和二恶英等有害物质已除掉,所以能够保护了环境,不污染空气。

附图说明

[0026]

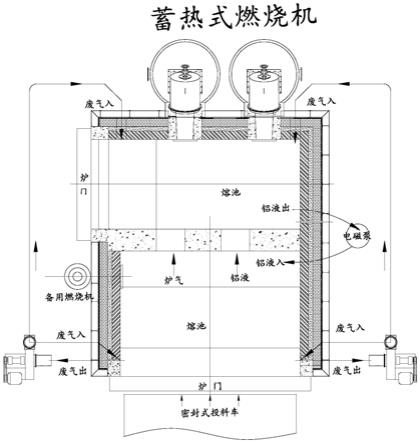

图1为本发明一种双室炉的原理图;

具体实施方式

[0027]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0028]

实施例,

[0029]

如图1所示,本发明实施例中,一种双室炉,包括铝液加热室、废料熔化室、铝液循环系统、废气换热系统、蓄热式燃烧系统、控制系统、加料系统;

[0030]

铝液加热室,用于提供熔炼的主要能源,并将铝液温度调整合适后放出,铝液加热室的一侧炉墙上设置有一套蓄热式燃烧器,蓄热式燃烧器将产生热量,用于保持铝液加热室的炉温在设定范围内;

[0031]

其中,铝液加热室的一侧开设有炉门,炉门用于加入工艺废料、铝锭、洁净原料,进

入到该室的材料在火焰和热辐射的作用下被加热、熔化,也可不设加料机。

[0032]

废料熔化室,用于对污染较重的铝废料的加料熔化,废料熔化室与铝液加热室之间设置有隔墙,隔墙中开合有两个通道,两个通道分别用于通过烟气和铝液,废料熔化室的一侧开设有炉门,炉门口处设置有一个密封式的投料机,投料机用于将各种废铝料投入废料熔化室内并预热与熔化;

[0033]

废料熔化室和铝液加料室中间隔墙上部设有带闸阀的通道,用于平衡两室间的炉压;

[0034]

废料熔化室主要用于污染较重的铝废料的加料熔化,此室与铝液加热室由上下均有通道的隔墙隔开,两通道分别用于烟气和铝液通过,废料熔化室炉门口设有一个密封式的投料机,用于各种废铝料的投入到室内预热与熔化,在靠近炉门口处设有预热平台、烟气循环风机和辅助加热烧嘴,辅助加热烧嘴的作用是必要时提供热源,保持废料熔化室的室温在设定范围内,烟气循环风机一是利用本室热烟气预热放在预热平台上废料,二是将一部分废料熔化室烟气通过烟道送入铝液加热室,由于废料熔化室烟气中含有一定量的裂解气,这些烟气在加热室中950~1000℃的温度环境下被彻底二次燃烧分解为无害的无机物,既节能又破坏其中的二恶英,废料熔化室和铝液加料室中间隔墙上部设有带闸阀的通道,用于平衡两室间的炉压。废料熔化室的主要热源来自铝液加热室经电磁泵系统进入该室的高温铝液和一定量的废气。

[0035]

铝液循环系统包括电磁泵、废料熔化室熔池、铝液加热室熔池。

[0036]

其中,电磁泵也称电磁泵井或电磁搅拌机。

[0037]

电磁泵井,用于驱动铝合金液,铝合金液由铝液加热室熔池经电磁泵井进入到废料熔化室熔化,再将铝液加热室的能量传递到废料熔化室,使废料熔化室的铝液温度逐步升高,为废料熔化提供主要热源,废料熔化室的铝液再经两室隔墙上的铝液通道回到铝液加热室,而完成一个铝液循环过程。

[0038]

其中,铝液循环所产生的强制搅拌作用使得熔池铝液的温度和成分更加均匀,该系统中的电磁泵井使高速流动的铝液在此形成了漩涡,可以用来加入铝屑、颗粒状金属镁、颗粒状金属硅、碎铝料等细碎物料,从此处加料可以有效降低金属的烧损,提高熔化效率,如配以合适的加料设备可以实现不开炉门的连续加料,大大提高生产效率,有效节约能源。

[0039]

蓄热式燃烧系统包括两个载有球状的陶瓷蓄热体的蓄热箱、一组换向阀、及烧嘴,铝液加热室的高温烟气在引风机的负压下进入到蓄热箱,铝液加热室的一侧开设有炉门,炉门用于加入工艺废料、铝锭、洁净原料,废料熔化室靠近炉门口处设置有预热平台、烟气循环风机、及辅助加热烧嘴,辅助加热烧嘴,用于必要时提供热源,保持废料熔化室的室温在设定范围内,烟气循环风机,利用本室热烟气预热放在预热平台上废料,与将一部分废料熔化室的烟气通过烟道送入铝液加热室中,电磁泵使高速流动的铝液形成了漩涡,用来加入用于降低金属烧损的细碎物料,细碎物料为铝屑、颗粒状金属镁、颗粒状金属硅、碎铝料,加料系统包括炉门、投料车、烟罩,通过控制系统将炉门、投料车、烟罩之间密封对接;

[0040]

其中,投料车的加料时间每次小于5min,每次加料2t左右。

[0041]

蓄热式燃烧系统有两种状态,两种状态均由换向阀控制,相互交替排烟或给燃烧器供助燃风;

[0042]

状态1,废气通过蓄热箱后其温度会急剧降低至150℃左右排出,避免氮化物与二

恶英的重新合成;

[0043]

在废料熔化室内,附加一套燃烧系统,此燃烧系统为备用加热系统,当废料熔化室的温度不足时,此系统会自动工作,及时补充热量,以维持废料熔化室的所需的温度。其中,双室炉的主燃烧系统采用的是蓄热式燃烧方式。铝液加热室的高温烟气(废气)在引风机的负压下进入到蓄热箱,蓄热式燃烧系统由两个载有球状的陶瓷蓄热体的蓄热箱及一组换向阀、烧嘴等组成,它有两种工作状态,两种状态由换向阀控制,相互交替排烟或给燃烧器供助燃风。废气通过蓄热箱后其温度会急剧降低至150℃左右排出,从而有效避免了氮化物与二恶英的重新合成;另外,在废料熔化室内,附加一套燃烧系统,此燃烧系统为备用加热系统,当废料熔化室的温度不足时,此系统会自动工作,及时补充热量,以维持废料熔化室的所需的温度。

[0044]

废料熔化室的主要热源来自铝液加热室经电磁泵系统进入该室的高温铝液和废气。

[0045]

为了确保双室炉的热效率,最大程度地降低炉门开启时的能源消耗及炉门开启次数,双室炉配置专用的密封投料车,该投料车加料时间短(每次加料时间小于5min),加料效率高(每次加料2t左右),投料时可以实现炉门、投料车、烟罩三者之间的较密封对接、实现了高效的投料,又保证废料熔化室内烟气很少排入厂房,以确保现场的工作环境不受烟气的污染,双室炉的控制系统有效地将各子系统联系在一起,将熔炼温度、烟气温度、铝液循环、热风循环、炉压、炉温、烟气排放、安全连锁、紧急状态等有机地结合在一起。

[0046]

其中,双室炉的节能是由其工艺特点决定的,经过计算,预计每吨再生铝原料从熔化到740℃时的天然气消耗约为70~80立方米。

[0047]

双室炉的燃烧系统采用了蓄热式燃烧方式,利用炉子的高温废气将助燃空气预热到600℃度,而炉子废气排放温度控制在120~180℃,从而能很好地利用废气的余热,最大程度地减少热量损失;

[0048]

两室之间装有电磁循环泵(或电磁搅拌机),可以通过铝液循环降低铝液间的温度差,防止铝液局部过烧,加快铝料的熔化。旦节能效果好,保证熔炼质量;采用废气燃烧技术,对废脏料燃烧时产生的裂解废气进行二次燃烧,充分利用其热量,降低了燃料用量;采用炉门封闭加料、与普通的开炉门加料的炉型相比,烟气泄漏,温度散失更少、节能效果更好;燃烧系统自动控制水平高,各炉室温度控制精度在100℃范围内、可以有效稳定地控制炉气温度不过高;另外强劲的热风循环大大加强了热炉气与废料间的热交换,避免了局部温度过高,提高了能源利用率。

[0049]

一般再生铝的熔炼过程中,除了粉尘外(可以用其它方法处理),更有氮化物和二恶英等对环境有严重危害的物质产生,双室炉的炉膛设计、热风循环设计、废气换热系统的设计、供风与排烟的设计,以及炉膛温度控制等,都是确保烟气在排除前,在950℃以上停留足够时间,使氮化物和二恶英彻底分解,并使其在废气换热系统中,从950℃以上快速降低到180℃以下,避免了氮化物和二恶英的二次合成。

[0050]

此双室炉的能耗约为70~80立方米天然气,而旧式双室炉或单室炉能耗约为90~100立方米天然气。

[0051]

综上,从环保方面看,此炉能最大程度地减少有害气体的排放,既满足了环保的要求,又不需要使用辅料来处理有害气体,从而减少成本;从烧损方面看,因为在投废料的炉

室中不存在明火,因此大大地减少了铝的烧损,从而提高回收率,减少成本;从能耗方面看,双室炉的能耗会比单室炉的能耗低20%,能耗的降低,很大程度是归功于废气循环利用系统,最大程度把废气的热量投入到废料中,使废料加热到一定温度,从而减少能耗。

[0052]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

[0053]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1