一种防冻电路及燃气器具的制作方法

一种防冻电路及燃气器具

【技术领域】

[0001]

本实用新型实施例涉及电子电路技术领域,尤其涉及一种防冻电路及燃气器具。

背景技术:

[0002]

在我国北方地区,由于常年大部分时间气温较低,这些地区的燃气热水器的水箱及盘管经常会出现冻裂现象,水箱及盘管发生冻裂会引起漏水的问题,造成燃气热水器无法正常使用。更为严重的是一些使用年限久的设备,特别是使用220v交流电风机的设备,里面的线路出现老化造成绝缘层密封不好,在水箱及盘管出现冻裂而产生漏水的情况下,由于水是导体,一旦漏出的水流到这些绝缘层破损的220v交流电的线路上,就会引起触电事故的发生,威胁人民的生命安全。

[0003]

而目前也有不少热水器具有防冻电路,防冻电路采用防冻发热体缠绕水箱和盘管,利用电加热方式进行防冻。但传统的防冻电路至少具有以下缺点:温度检测点单一,使得检测不均匀,有可能会出现局部温度低于防冻温度,进而产生冻裂现象,防冻效果不好。

技术实现要素:

[0004]

本实用新型实施例旨在提供一种防冻电路及燃气器具,其能够进行多点温度检测,提升防冻电路的防冻效果。

[0005]

为解决上述技术问题,本实用新型实施例提供以下技术方案:

[0006]

本实用新型实施例提供了一种防冻电路,应用于燃气器具,所述燃气器具包括水箱以及安装于所述水箱的进水管和出水管,所述防冻电路包括:温度检测电路、控制电路、加热装置、电流检测电路以及控制器;

[0007]

所述温度检测电路与所述控制器电性连接,用于检测所述水箱、所述进水管以及所述出水管的温度;

[0008]

所述控制器还分别与所述控制电路和所述电流检测电路电性连接,用于根据所述温度检测电路的温度信号,向所述控制电路发送控制信号,以控制所述控制电路的工作状态;

[0009]

所述控制电路还分别与外部直流电源与所述加热装置电性连接,用于控制所述外部直流电源与所述加热装置的连接状态,当所述控制电路处于通路状态时,所述外部直流电源、所述控制电路以及所述加热装置形成加热回路,所述加热装置开始工作;

[0010]

所述电流检测电路串联于所述加热回路中,用于检测所述加热回路的回路电流,以使所述控制器根据所述回路电流识别所述加热装置的工作状态。

[0011]

可选地,所述温度检测电路包括:第一温度传感器、第二温度传感器以及第三温度传感器;

[0012]

所述第一温度传感器安装于所述水箱,且与所述控制器电性连接,用于检测所述水箱的温度,得到第一温度信号;

[0013]

所述第二温度传感器安装于所述进水管,且与所述控制器电性连接,用于检测所

述进水管的温度,得到第二温度信号;

[0014]

所述第三温度传感器安装于所述出水管,且与所述控制器电性连接,用于检测所述出水管的温度,得到第三温度信号。

[0015]

可选地,所述温度检测电路还包括第一滤波电路、第二滤波电路以及第三滤波电路;

[0016]

所述第一滤波电路分别与所述控制器和所述第一温度传感器电性连接,用于对所述第一温度信号进行滤波;

[0017]

所述第二滤波电路分别与所述控制器和所述第二温度传感器电性连接,用于对所述第二温度信号进行滤波;

[0018]

所述第三滤波电路分别与所述控制器和所述第三温度传感器电性连接,用于对所述第三温度信号进行滤波。

[0019]

可选地,所述控制电路包括:

[0020]

第一开关控制电路和第二开关控制电路,所述第一开关控制电路分别与所述第二开关控制电路的第一端和所述控制器电性连接,所述第一开关控制电路用于控制所述第二开关控制电路的工作状态;

[0021]

所述第二开关控制电路的第二端与所述外部直流电源电性连接,所述第二开关电路的第三端与所述加热装置电性连接,所述第二开关控制电路用于控制所述外部直流电源与所述加热装置的连接状态,当所述第二开关控制电路处于通路状态时,所述外部直流电源、所述第二开关控制电路、所述加热装置以及所述电流检测电路形成所述加热回路,所述加热装置开始工作。

[0022]

可选地,第一开关控制电路包括三极管,所述第二开关控制电路包括mos管,所述三极管的基极与所述控制器电性连接,所述三极管的发射极接地,所述三极管的集电极与所述mos管的栅极电性连接,所述mos管的源极与所述外部直流电源的正极电性连接,所述mos管的漏极与所述加热装置电性连接。

[0023]

可选地,所述电流检测电路包括第一电阻r1、第二电阻r2以及第一电容c1;

[0024]

所述第一电阻r1的一端分别与所述加热装置和所述第二电阻r2的一端电性连接,所述第一电阻r1的另一端与所述外部直流电源的负极电性连接,所述第二电阻r2的另一端分别与所述第一电容c1的一端和所述控制器电性连接,所述第一电容c1的另一端接地。

[0025]

可选地,所述外部直流电源为低电压电源。

[0026]

第二方面,本实用新型实施例提供一种燃气器具,包括如上任一项所述的防冻电路。

[0027]

第三方面,本实用新型实施例提供一种燃气器具,包括如上任一项所述的防冻电路和点火电路。

[0028]

可选地,所述点火电路包括:

[0029]

第一升压控制电路;

[0030]

微处理器,与所述第一升压控制电路电连接,用于根据预置点火电压,向所述第一升压控制电路发送控制信号,使得所述第一升压控制电路输出第一电压,所述第一电压的幅值与所述控制信号的脉冲宽度成比例关系;

[0031]

第二升压控制电路,分别与所述微处理器和所述第一升压控制电路电连接,用于

当所述第一电压达到预设电压阈值时,所述微处理器向所述第二升压控制电路发送点火信号,以使所述第二升压控制电路将所述第一电压升压至所述预置点火电压;

[0032]

点火端子,与所述第二升压控制电路电连接,用于根据所述预置点火电压,产生飞弧放电,以点燃所述点火端子间的可燃物。

[0033]

本实用新型的有益效果是:与现有技术相比较,本实用新型实施例提供了一种防冻电路及燃气器具,该防冻电路通过温度检测电路检测水箱、进水管以及出水管的温度,并根据温度电路的温度信号,向控制电路发送控制信号,以控制所述控制电路的工作状态,使得控制电路处于通路状态时,加热装置开始工作,产生热量。因此,本实用新型实施例的防冻电路不仅可以实时监测燃气器具的水箱、进水管以及出水管的温度,防止因温度过低而产生冻裂现象,且采取多个温度检测点,根据多个温度检测点的温度信号,控制加热装置工作,相对于单一温度检测点的传统电路,其克服了单一温度检测点的传统电路存在的防冻温度点一致性差等缺点,因此,本实用新型实施例提供的防冻电路能够进行多点温度检测,实现更好的防冻效果,提高电路安全性。

【附图说明】

[0034]

一个或多个实施例通过与之对应的附图中的图片进行示例性说明,这些示例性说明并不构成对实施例的限定,附图中具有相同参考数字标号的元件表示为类似的元件,除非有特别申明,附图中的图不构成比例限制。

[0035]

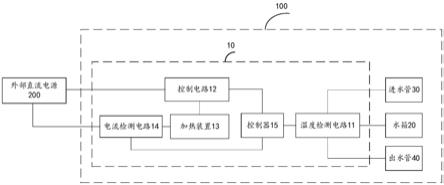

图1为本实用新型实施例提供的其中一种防冻电路的电路结构示意图;

[0036]

图2为本实用新型实施例提供的其中一种防冻电路的电路结构示意图;

[0037]

图3为本实用新型实施例提供的一种防冻电路的电路连接示意图;

[0038]

图4为本实用新型实施例提供的其中一种点火电路的电路结构示意图;

[0039]

图5为本实用新型实施例提供的其中一种点火电路的电路结构示意图;

[0040]

图6为本实用新型实施例提供的其中一种点火电路的电路结构示意图;

[0041]

图7为本实用新型实施例提供的一种点火电路的电路连接示意图;

[0042]

图8为本实用新型实施例提供的一种当有火焰存在,且第一升压控制电路提供的交流电压源处于正半周时,流经火焰电流检测电路与火焰检测针的火焰电流的电流方向示意图;

[0043]

图9为本实用新型实施例提供的一种当有火焰存在,且第一升压控制电路提供的交流电压源处于负半周时,流经火焰电流检测电路的火焰电流的电流方向示意图;

[0044]

图10为本实用新型实施例提供的一种当没有火焰存在时,流经火焰电流检测电路的交流电流的电流方向示意图。

【具体实施方式】

[0045]

为了便于理解本申请,下面结合附图和具体实施方式,对本申请进行更详细的说明。需要说明的是,当一个元件被表述“连接”另一个元件,它可以是直接连接到另一个元件、或者其间可以存在一个或多个居中的元件。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0046]

除非另有定义,本说明书所使用的所有的技术和科学术语与属于本实用新型的技

术领域的技术人员通常理解的含义相同。在本实用新型的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是用于限制本实用新型。本说明书所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

[0047]

此外,下面所描述的本申请不同实施例中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

[0048]

本实用新型实施例提供一种燃气器具,包括如下任一实施例所述的防冻电路。其中,防冻电路用于防止燃气器具的部件因温度较低而产生冻裂现象,当温度较低时,实现加热操作以使得燃气器具正常使用。

[0049]

燃气器具是指日常生活和工业中用到的燃气灶(煤气炉)、燃气热水器、壁挂炉等使用燃气(包括人工煤气、液化石油气、天然气等)来作为燃料的器具。燃气器具的可划分为以下几类:(1)燃气热水器用具类:包括热水炉、热水器、燃气锅炉三种;(2)燃气炊事用具类:包括燃气灶具、燃气饭煲(锅)、燃气烤箱、燃气保湿器等;(3)燃气冷藏用具类:包括燃气冰箱和燃气冷柜两种;(4)燃气采暖、供冷用具类:包括燃气采暖器(取暖器)、燃气空调机等;(5)燃气洗涤、干燥用具类:包括热水洗衣机、洗涤烘干器、熨烫设备等。一般情况下,燃气器具包括水箱。

[0050]

请参阅图1,为本实用新型实施例提供的其中一种防冻电路的电路结构示意图。如图1所示,燃气器具100包括水箱20以及安装于水箱20的进水管30和出水管40。燃气器具100还与外部直流电源200电性连接,由外部直流电源200向其供电,使得燃气器具100正常工作。燃气器具100还包括防冻电路10,其中,防冻电路10包括温度检测电路11、控制电路12、加热装置13、电流检测电路14以及控制器15。

[0051]

温度检测电路11与控制器15电性连接,用于检测水箱20、进水管30以及出水管40的温度。温度检测电路11可以检测水箱20、进水管30以及出水管40的多点温度,而不仅仅是检测某一处的温度,可以实现多点检测,因此,其可以克服单一检测点的温度检测点单一、一致性差、检测不均匀等缺点。

[0052]

控制器15还分别与控制电路12和电流检测电路14电性连接,用于根据温度检测电路11的温度信号,向控制电路12发送控制信号,以控制控制电路12的工作状态。温度检测电路11为多点检测,因此,控制器15是根据任意一点检测到的温度信号,控制控制电路12的工作状态,使其处于通路状态或者断路状态。

[0053]

控制电路12还分别与外部直流电源200与加热装置13电性连接,用于控制外部直流电源200与加热装置13的连接状态,当控制电路12处于通路状态时,外部直流电源200、控制电路12、电流检测电路14以及加热装置13形成加热回路,加热装置13开始工作,以产生热量,防止燃气器具100内部或者水管处冻裂。

[0054]

电流检测电路14串联于加热回路中,用于检测加热回路的回路电流,以使控制器15根据回路电流识别加热装置13的工作状态。加热回路正常工作时的回路电流和异常工作时的回路电流不同,电流检测电路14可以检测该回路电流,并将该回路电流传送至控制器15,由控制器15进行接收和分析该回路电流,控制器15根据该回路电流就可以判断出加热回路是否正常工作,若加热回路出现异常情况,则可以及时进行处理。

[0055]

请继续参阅图1,结合图1,该防冻电路10的工作原理描述如下:温度检测电路11对水箱20、进水管30以及出水管40的温度进行检测,实现多点温度检测,当温度检测电路11检

测到水箱20、进水管30以及出水管40的任意一处的温度较低时,例如任意一处的温度信号小于预设温度阈值时,该预设温度阈值为防冻温度值,则控制器15根据该温度信号分析到某一处的温度较低,为了防止产生冻裂现象,控制器15向控制电路12发送控制信号,使得控制电路12处于通路状态,进而使得外部直流电源200、控制电路12、电流检测电路14以及加热装置13形成加热回路,加热装置13开始工作,产生热量,使得温度升高。同时,温度检测电路11还实时检测水箱20、进水管30以及出水管40的温度,若温度升高至另一预设温度阈值时,控制器15则向控制电路12发送另一控制信号,以使得控制电路12处于断路状态,使得加热装置13停止工作。如此循环反复动作,就能保持燃气器具100内部水箱20、进水管30以及出水管40的任意一处的温度均不低于防冻温度,从而防止冻裂。

[0056]

另外,可以通过电流检测电路14检测加热装置13所处的加热回路的回路电流,控制器15根据加热装置13的额定工作电流以及控制器15向控制电路12发送的控制信号的宽度,对该回路电流进行计算分析,识别加热装置13的工作状态,判断其是否发生异常,若发生异常或者故障情况,则可以及时提醒,并及时做出相应处理。

[0057]

综上所述,该防冻电路10不仅可以实时监测燃气器具100的水箱20、进水管30以及出水管40的温度,防止因温度过低而产生冻裂现象,且采取多个温度检测点,根据多个温度检测点的温度信号,控制加热装置13工作,因此,本实用新型实施例提供的防冻电路10能够进行多点温度检测,防止局部温度会低于防冻温度,进而实现更好的防冻效果,提高电路安全性。

[0058]

在一些实施例中,控制器15还可以为通用处理器、数字信号处理器(dsp)、专用集成电路(asic)、现场可编程门阵列(fpga)、arm(advanced risc machine)或其它可编程逻辑器件、分立门或晶体管逻辑、分立的硬件组件或者这些部件的任何组合;控制器15还可以是任何传统处理器、控制器、微控制器或状态机;也可以被实现为计算设备的组合,例如,dsp和微处理器的组合、多个微处理器、一个或多个微处理器结合dsp核、或任何其它这种配置。

[0059]

请参阅图2,图2是本实用新型实施例提供的一种防冻电路的结构示意图,如图2所示,温度检测电路11包括第一温度传感器111a、第二温度传感器111b以及第三温度传感器111c,其中,第一温度传感器111a安装于水箱20,且与控制器15电性连接,用于检测水箱20的温度,得到第一温度信号。

[0060]

第二温度传感器111b安装于进水管30,且与控制器15电性连接,用于检测进水管30的温度,得到第二温度信号。

[0061]

第三温度传感器111c安装于出水管40,且与控制器15电性连接,用于检测出水管40的温度,得到第三温度信号。

[0062]

第一温度信号、第二温度信号以及第三温度信号分别传送至控制器15,控制器15对三个温度信号进行分析,任意一个温度信号低于防冻温度或者某个预设温度阈值,控制器15则会控制控制电路12处于通路状态。

[0063]

在一些实施例中,温度检测电路11还包括第一滤波电路112a、第二滤波电路112b以及第三滤波电路112c,第一滤波电路112a分别与控制器15和第一温度传感器111a电性连接,用于对第一温度信号进行滤波。第二滤波电路112b分别与控制器15和第二温度传感器111b电性连接,用于对第二温度信号进行滤波。第三滤波电路112c分别与控制器15和第三

温度传感器111c电性连接,用于对第三温度信号进行滤波。第一滤波电路112a、第二滤波电路112b以及第三滤波电路112c分别对第一温度信号、第二温度信号以及第三温度信号进行滤波处理,将处理后的温度信号传送至控制器15。

[0064]

在一些实施例中,控制电路12包括第一开关控制电路121和第二开关控制电路122,第一开关控制电路121分别与第二开关控制电路122的第一端和控制器15电性连接,第一开关控制电路121用于控制第二开关控制电路122的工作状态。第二开关控制电路122的第二端与外部直流电源200电性连接,第二开关控制电路122的第三端与加热装置13电性连接,第二开关控制电路122用于控制外部直流电源200与加热装置13的连接状态,第二开关控制电路122处于通路状态时,外部直流电源200、第二开关控制电路122以及加热装置13形成加热回路,加热装置13开始工作。

[0065]

第一开关控制电路121和第二开关控制电路122的具体电路组成可以为相同器件,也可以为不同的器件,且,使用两个开关控制电路可以使得控制器15部分电路的损耗电流小些,并且增加后级电路的推动力等。

[0066]

在一些实施例中,外部直流电源200为低电压电源,其可以为36v直流电压。相对于采用高压220v交流电的供电电源,该低电压电源可以避免设备老化或者漏水而引起的触电危险。

[0067]

请参阅图3,图3是本实用新型实施例提供的一种防冻电路的电路结构示意图,如图3所示,该防冻电路10中的控制器15包括微处理器芯片u1,该防冻电路10中的第一开关控制电路121包括第一三极管q1,第二开关控制电路122包括mos管q2,第一三极管q1的基极与微处理器芯片u1的第一端电性连接,第一三极管q1的发射极接地gnd,第一三极管q1的集电极与mos管q2的栅极电性连接,mos管q2的源极与外部直流电源200电性连接,mos管q2的漏极通过第一接口cn1与加热装置13电性连接。微处理器芯片u1的第一端通过向第一三极管q1的基极发送freeze-pro信号作为控制信号,控制第一三极管q1的导通与截止,进而控制mos管q2的导通与截止,当微处理器芯片u1通过第一端向第一三极管q1的基极发送高电平信号时,第一三极管q1导通,进而使得mos管q2导通,外部直流电源200、mos管q2、加热装置13以及电流检测电路14构成加热回路。其中,第一三极管q1为npn三极管。外部直流电源200电压为低电压,可以根据需要而设置,在本实用新型实施例中,外部直流电源200电压为36v。

[0068]

在一些实施例中,加热装置13为发热体,发热体经第二接口cn2与第一接口cn1电性连接。

[0069]

该防冻电路10中的电流检测电路14包括第一电阻r1、第二电阻r2以及第一电容c1,其中,第一电阻r1的一端分别与加热装置13和第二电阻r2的一端电性连接,第一电阻r1的另一端与外部直流电源200电性连接,第二电阻r2的另一端分别与第一电容c1的一端和控制器15电性连接,第一电容c1的另一端接地gnd。第一电阻r1串联于加热回路中,用于检测回路电流,且该电流信号经第一电阻r1转换电压信号后经过第二电阻r2和第一电容c1的滤波以后,传送至微处理器芯片u1的第二端,该电流检测信号为freeze-adc信号,微处理器芯片u1的第二端接收该信号以后,再对其进行分析,识别加热回路是否正常工作。

[0070]

该防冻电路10中的第一温度传感器111a通过第三接口cn3连接第一滤波电路112a,且基准电压源vref经第三电阻r3给第一温度传感器111a提供工作电压,第一滤波电

路112a包括第四电阻r4和第二电容c2,第四电阻r4分别连接第三接口cn3和微处理器芯片u1的第三端,第二电容c2分别连接微处理器芯片u1的第三端和地gnd,第四电阻r4和第二电容c2对第一温度信号进行滤波后,得到in-adc信号,并将该in-adc信号传送至微处理器芯片u1的第三端。其中,基准电压源vref的电压值可以为3.3v。

[0071]

第二温度传感器111b与第二滤波电路112b的电路组成和工作原理与第一温度传感器111a和第一滤波电路112a的电路组成和工作原理类似,同样的,第三温度传感器111c与第三滤波电路112c的电路组成和工作原理与第一温度传感器111a和第一滤波电路112a的电路组成和工作原理类似,在此不再赘述。其中,第二滤波电路112b对第二温度信号进行滤波后,得到input-adc信号,并将该input-adc信号传送至微处理器芯片u1的第四端,第三滤波电路112c对第三温度信号进行滤波后,得到out-adc信号,并将该out-adc信号传送至微处理器芯片u1的第五端。

[0072]

请继续参阅图3,结合图3,该防冻电路10的工作原理可以描述如下:

[0073]

第一温度传感器111a、第二温度传感器111b以及第三温度传感器111c分别检测水箱20、进水管30以及出水管40的温度,得到第一温度信号、第二温度信号以及第三温度信号,第一温度信号、第二温度信号以及第三温度信号分别经第四电阻r4和第二电容c2等滤波电路滤波以后,分别得到in-adc信号、input-adc信号以及out-adc信号,微处理器芯片u1的第三端、第四端以及第五端分别接收in-adc信号、input-adc信号以及out-adc信号。

[0074]

微处理器芯片u1对in-adc信号、input-adc信号以及out-adc信号进行分析处理。若任意一信号低于第一预设温度阈值时,微处理器u1判断出目前温度较低,则通过freeze-pro信号脚输出高电平,该高电平信号作用于第一三极管q1的基极,使得第一三极管q1导通,第一三极管q1的集电极电位被拉低,从而mos管q2导通,外部直流电源200、mos管q2、发热体以及第一电阻r1形成加热回路,使得发热体开始工作,将电能转换为热能,产生热量,使得水箱20及盘管(进水管30和出水管40)温度升高。其中,第一预设温度阈值可以根据用户需要而设置,在本实用新型实施例中,其可以为6℃,其也是防冻启动温度或者防冻温度。并且,在本实用新型实施例中,freeze-pro信号可以通过pwm波的形式实现。

[0075]

同时,第一电阻r1对加热回路的回路电流进行采样,采样的电流信号经第二电阻r2和第一电容c1滤波以后,得到freeze-adc信号,该信号被传送至微处理器u1,微处理器u1对该信号进行分析计算,得到回路电流值,再通过发热体的额定工作电流及freeze-pro信号的宽度,进行计算分析,识别发热体的工作状态,微处理器芯片u1判断发热体是否正常工作,若出现异常,则可以及时提醒或者作出相应处理。

[0076]

并且,随着发热体通电时间的增加,水箱20温度、进水管30温度以及出水管40温度也逐渐上升,当水箱20、进水管30以及出水管40中温度最低处的温度大于或等于第二预设温度阈值时,微处理器芯片u1则通过freeze-pro信号脚输出低电平信号,控制第一三极管q1截止,进而控制mos管q2截止,从而使得发热体停止工作,停止加热,完成一个控制周期。其中,第二预设温度阈值可以根据用户需要而设置,在本实用新型实施例中,其可以为10℃,该第二预设温度阈值也称为防冻加热停止温度或者加热停止温度。因此,当水箱20、进水管30以及出水管40中温度最低处的温度到达防冻加热启动温度6℃时,则开始新的控制周期,控制发热体开始工作,产生热量,提升温度,当水箱20、进水管30以及出水管40中温度最低处的温度升至防冻加热停止温度10℃时,则控制发热体停止工作,从而实现对水箱20、

进水管30以及出水管40的温度维持在6~10℃之间,不至于被冻裂。

[0077]

综上所述,该防冻电路10不仅可以实时监测燃气器具100的水箱20、进水管30以及出水管40的温度,防止因温度过低而产生冻裂现象,且采取多个温度检测点,根据多个温度检测点的温度信号,控制加热装置13工作,因此,本实用新型实施例提供的防冻电路10能够进行多点温度检测,防止局部温度会低于防冻温度,将温度控制在某个合适的范围内,进而实现更好的防冻效果,提高电路安全性。

[0078]

另一方面,本实用新型实施例提供一种燃气器具,包括如下任一实施例所述的点火电路。其中,点火电路用于点燃输入至燃气器具内的燃气(可燃气体),产生明火,以实现加热的目的。

[0079]

请参阅图4,为本实用新型实施例提供的其中一种点火电路的电路结构示意图。如图4所示,点火电路50包括第一升压控制电路51、微处理器52、第二升压控制电路53以及点火端子54。

[0080]

微处理器52与第一升压控制电路51电连接,用于根据预置点火电压,向第一升压控制电路51发送控制信号,使得第一升压控制电路51输出第一电压,第一电压的幅值与控制信号的脉冲宽度成比例关系。

[0081]

请一并参阅图5,第一升压控制电路51包括第一升压电路511和整流电路512。

[0082]

第一升压电路511与微处理器52电连接,用于根据微处理器52发送的控制信号,受激振荡,以将外部电源电压作升压处理,输出交流电压源,交流电压源的幅值与控制信号的脉冲宽度成比例关系。

[0083]

请参阅图7,第一升压电路511包括第五电阻r5、第二三极管q3、第一二极管d1以及第一变压器t1,第一变压器t1包括第一初级线圈np1和第一次级线圈ns1。其中,第二三极管q3为npn三极管。

[0084]

具体的,第五电阻r5的一端与微处理器52的第一控制引脚clk电连接,用于接收控制信号,第五电阻r5的另一端与第二三极管q3的基极电连接;第二三极管q3的发射极接地,第二三极管q3的集电极与第一二极管d1的阳极和第一初级线圈np1的一端电连接;第一二极管d1的阴极与外部电源vcc和第一初级线圈np1的另一端电连接;第一次级线圈ns1的一端与整流电路512电连接,用于输出交流电压源vha,第一次级线圈ns1的另一端接地。

[0085]

在本实用新型实施例中,控制信号为脉冲信号,第二三极管q3受脉冲信号的控制,周期性地打开与关闭,以在第一次级线圈ns1的一端输出交流电压源vha,交流电压源vha的幅值与控制信号的脉冲宽度成比例关系,因此,交流电压源vha在微处理器52的控制下可以精确到某一电压值,可以为火焰检测提供稳定的电压源。第一初级线圈np1与第一次级线圈ns1的匝数比为np1:ns1,第一变压器t1的升压倍数为ns1/np1。

[0086]

整流电路512与第一升压电路511和第二升压控制电路53电连接,用于对交流电压源作整流处理,输出第一电压。

[0087]

如图7所示,整流电路512包括第二二极管d2,第二二极管d2的阳极与第一次级线圈ns1的一端电连接,第二二极管d2的阴极与第二升压控制电路53电连接。

[0088]

在本实用新型实施例中,利用第二二极管d2的单向导电性,对交流电压源vha进行半波整流,输出第一电压vhb。在正半周期内,第二二极管d2处于正向偏置状态,将电流传导至第二升压控制电路53,在负半周期内,第二二极管d2处于反向偏置状态,没有电流流过第

二二极管d2,因此,当交流电压源vha为正弦波时,第一电压vhb为正弦波的正半部分,交流电压源vha与第一电压vhb的电压幅值均与控制信号的脉冲宽度成比例关系。

[0089]

微处理器52是由一片或少数几片大规模集成电路组成的中央处理器。这些电路执行控制部件和算数逻辑部件的功能。微处理器52能够完成取指令、执行指令、以及与外界存储器和逻辑部件交换信息等操作,是微型计算机的运算控制部分,可与存储器和外围电路芯片组成微型计算机。

[0090]

在本实用新型实施例中,微处理器52包括单片机u2,单片机u2可以采用8位系列、16位系列或32位系列。如图7所示,单片机u2包括第一控制引脚clk、第二控制引脚ctl、第一信号引脚ic以及第二信号引脚vc,第一控制引脚clk用于向第一升压控制电路51发送控制信号,第二控制引脚ctl用于向第二升压控制电路53发送点火信号,第一信号引脚ic用于接收火焰电流检测电路56发送的火焰检测信号,第二信号引脚vc用于接收第一升压控制电路51的电压检测信号。

[0091]

在一些实施例中,微处理器52还可以为通用处理器、数字信号处理器(dsp)、专用集成电路(asic)、现场可编程门阵列(fpga)、arm(advanced risc machine)或其它可编程逻辑器件、分立门或晶体管逻辑、分立的硬件组件或者这些部件的任何组合;还可以是任何传统处理器、控制器、微控制器或状态机;也可以被实现为计算设备的组合,例如,dsp和微处理器的组合、多个微处理器、一个或多个微处理器结合dsp核、或任何其它这种配置。

[0092]

第二升压控制电路53分别与微处理器52和第一升压控制电路51电连接,用于当第一电压达到预设电压阈值时,微处理器52向第二升压控制电路53发送点火信号,以使第二升压控制电路53将所述第一电压升压至预置点火电压。

[0093]

如图5所示,第二升压控制电路53包括充电电路531、触发电路532以及第二升压电路533。

[0094]

充电电路531与整流电路512电连接,用于根据第一电压进行充电,存储点火电能。

[0095]

如图7所示,充电电路531包括第三电容c3,第三电容c3的一端与第二二极管d2的阴极和触发电路532电连接,第三电容c3的另一端与第二升压电路533电连接。

[0096]

触发电路532分别与充电电路531和微处理器52电连接,用于当第一电压等于预设电压阈值时,微处理器52向触发电路532发送点火信号,以使触发电路532工作在导通状态。

[0097]

如图7所示,触发电路532包括第六电阻r6和可控硅scr1。第六电阻r6的一端与微处理器52(单片机u2)的第二控制引脚ctl电连接,用于接收点火信号,第六电阻r6的另一端与可控硅scr1的控制极电连接,可控硅scr1的阴极接地,可控硅scr1的阳极与第二二极管d2的阴极和第三电容c3的一端电连接,用于接收第一电压vhb。

[0098]

第二升压电路533与充电电路531和点火端子54电连接,用于当触发电路532工作在导通状态时,触发将充电电路531存储的点火电能作升压处理,输出预置点火电压。

[0099]

如图7所示,第二升压电路533包括第二变压器t2,第二变压器t2包括第二初级线圈np2和第二次级线圈ns2。第二初级线圈np2的一端与第三电容c3的另一端电连接,第二初级线圈np2的另一端接地,第二次级线圈ns2的一端与点火端子54的其中一个端子电连接,第二次级线圈ns2的另一端与点火端子54的另一个端子电连接。

[0100]

点火端子54与第二升压控制电路53电连接,用于根据预置点火电压,产生飞弧放电,以点燃点火端子54间的可燃气体。

[0101]

如图7所示,点火端子54包括点火端子cn6和点火端子cn7,以点火端子54包括点火针为例,当点火端子54为单个点火针结构时,若点火端子cn6为点火针,则点火端子cn7为模拟地,点火端子cn6与模拟地之间具有燃气;若点火端子cn7为点火针,则点火端子cn6为模拟地,点火端子cn7与模拟地之间具有燃气。当点火端子54为双点火针结构时,点火端子cn6和点火端子cn7均为点火针,点火端子cn6与点火端子cn7之间具有燃气。

[0102]

预置点火电压与点火端子cn6和点火端子cn7之间的距离成比例关系,不同的燃气器具的点火端子cn6和点火端子cn7之间的距离不等,可根据点火端子cn6和点火端子cn7的距离,更改微处理器52的预置点火电压。因此,点火电路50的点火电压可通过微处理器52进行设置。

[0103]

需要说明的是,预置点火电压为点火端子cn6与点火端子cn7的点火电压,即点火端子cn6与点火端子cn7的击穿电压,当加载在点火端子cn6与点火端子cn7两端的电压(即第二次级线圈ns2的3脚与第二次级线圈ns2的4脚之间的电压)等于预置点火电压,满足点火端子cn6与点火端子cn7的击穿条件,点火端子cn6与点火端子cn7产生飞弧放电,点燃点火端子cn6与点火端子cn7之间的可燃气体,以上称之为一次点火动作,即微处理器52向第二升压控制电路53发送一次点火信号,点火电路50实现一次点火动作。因此,点火电路50的点火次数可通过控制微处理器52向第二升压控制电路53发送点火信号的次数来控制。

[0104]

在一些实施例中,请参阅图6,点火电路50还包括火焰检测针55和火焰电流检测电路56。

[0105]

火焰检测针55用于当存在火焰时,通过火焰离子与模拟地gnd形成电流回路。

[0106]

火焰电流检测电路56分别与第一升压控制电路51、微处理器52以及火焰检测针55电连接,用于根据第一升压控制电路51提供的交流电压源,检测流经电流回路的火焰电流,并根据火焰电流,生成火焰检测信号,并将火焰检测信号发送至微处理器52,以使微处理器52根据火焰检测信号,检测火焰的燃烧状况。

[0107]

如图7所示,火焰电流检测电路56包括第七电阻r7、电流检测元件i1、第八电阻r8以及第四电容c4。

[0108]

具体的,第七电阻r7的一端与外部电源vcc电连接,第七电阻r7的另一端与微处理器52的第一信号引脚ic和电流检测元件i1的第一端电连接;电流检测元件i1的第二端与第八电阻r8的一端电连接,电流检测元件i1的第三端接地;第八电阻r8的另一端与火焰检测针cn8和第四电容c4的一端电连接;第四电容c4的另一端与第一升压控制电路51电连接,用于接收交流电压源vha。

[0109]

其中,电流检测元件i1为直流电流检测元件,用于检测流经电流检测元件i1的直流分量。

[0110]

请参阅图8,当存在火焰时,由于火焰中存在火焰离子,所以,火焰检测针cn8、火焰以及模拟地gnd形成一条电流回路。由于火焰离子的单向传导性,故而该电路回路具有对模拟地gnd的单向性,即火焰电流只能从火焰检测针cn8经火焰流到模拟地gnd,不能反方向流动。并且,当交流电压源vha处于正半周时,对第四电容c4形成直流分量的充电,对应的火焰电流i1的电流方向为:第四电容c4的负极、火焰检测针cn8、火焰、模拟地gnd、第一次级线圈ns1的4脚、第一次级线圈ns1的3脚,最后回到第四电容c4的正极。

[0111]

请参阅图9,当交流电压源vha处于负半周时,第四电容c4的直流分量对地放电,对

应的火焰电流i1的电流方向为:第四电容c4的正极、第一次级线圈ns1的3脚、第一次级线圈ns1的4脚、模拟地gnd、电流检测元件i1的第三端、电流检测元件i1的第二端、第八电阻r8,最后回到第四电容c4的负极,因此,电流检测元件i1实现对第四电容c4的直流分量的检测,得到火焰电流的大小,并在电流检测元件i1的第一端输出相应幅度的电压值(即火焰电压值),微处理器52通过检测火焰电压值,即可确定火焰的燃烧状况。

[0112]

请参阅图10,当不存在火焰时,不包括火焰检测针cn8、火焰以及模拟地gnd形成的电流回路,导致未对第四电容c4形成直流分量的充电,在交流电压源vha的正半周或负半周,电流检测元件i1检测不到直流电流,电流检测元件i1的第一端输出0v电压值,微处理器52通过检测0v电压值,即可确定没有火焰燃烧。在交流电压源vha的正半周时,对应的交流电流i2的电流方向为:第四电容c4的负极、第八电阻r8、模拟地gnd、第一次级线圈ns1的4脚、第一次级线圈ns1的3脚,最后回到第四电容c4的正极。在交流电压源vha的负半周时,对应的交流电流i2的电流方向为:第四电容c4的正极、第一次级线圈ns1的3脚、第一次级线圈ns1的4脚、模拟地gnd、电流检测元件i1、第八电阻r8,最后回到第四电容c4的负极。

[0113]

可选地,点火电路50还包括风扇组件,风扇组件与微处理器52电连接,微处理器52存储有火焰电流与进风量的对应关系,使得微处理器52根据火焰电流检测电路56检测到的火焰电流,调整风扇组件的转动速度,以使风扇组件输出与火焰电流对应的进风量,并发送至点火端子54,从而通过进风量调配点火端子54之间(或者点火端子54预设范围内)的燃气与空气的空燃比,以提升燃气的燃烧效率。

[0114]

图8-图10省略充电电路531、触发电路532部分电路、第二升压电路533以及点火端子54。上述实施方式采用电流信号进行火焰检测,由于电流信号较为稳定,从而提升了检测电路的抗干扰能力。

[0115]

在一些实施例中,请参阅图6,点火电路50还包括电压检测电路57,电压检测电路57电连接在第一升压控制电路51和微处理器52之间,用于实时检测第一电压,调节微处理器52输出的控制信号的脉冲宽度,以使第一电压稳定在预设电压阈值。

[0116]

如图7所示,电压检测电路57包括第九电阻r9和第十电阻r10。第九电阻r9的一端与第一升压控制电路51电连接,用于接收第一电压vhb,第九电阻r9的另一端与第十电阻r10的一端和微处理器52的第二信号引脚vc电连接,第十电阻r10的另一端接地。

[0117]

其中,单片机u2可通过检测第一电压vhb的电压值,计算交流电压源vha,因此,交流电压源vha也是由单片机u2通过调节第一控制引脚clk输出的控制信号的脉冲宽度进行调整,以稳定在预设交流电压阈值,以使第一电压vhb稳定在预设电压阈值。

[0118]

请再次参阅图4-图7,点火电路50的工作原理如下:

[0119]

(1)单片机u2根据燃气器具的具体型号(或点火端子cn6与点火端子储能2之间的距离)设置预置点火电压,单片机u2根据预置点火电压,从第一控制引脚clk输出脉冲信号,当脉冲信号为高电平时,脉冲信号经过第五电阻r5作用于第二三极管q3的基极,满足第二三极管q3的导通条件,第二三极管q3导通,外部电源vcc从第一初级线圈np1的2脚流入,从第一初级线圈np1的1脚流出,经过第二三极管q3,最后到地,在此期间,实现第一初级线圈np1的储能。当脉冲信号为低电平时,脉冲信号经过第五电阻r5作用于第二三极管q3的基极,不满足第二三极管q3的导通条件,第二三极管q3截止,由于电流不能突变,外部电源vcc的电流信号在第一二极管d1的续流作用下,电流信号仍然从第一初级线圈np1的2脚流入,

从第一初级线圈np1的1脚流出,在此期间,第一初级线圈np1存储的能量转移到第一次级线圈ns1,得到交流电压源vha。交流电压源vha经过第二二极管d2的整流处理后,得到第一电压vhb。

[0120]

(2)第一电压vhb对第三电容c3进行充电,充电回路是第一电压vhb、第三电容c3、第二初级线圈np2的2脚、第二初级线圈np2的1脚、第一次级线圈ns1的4脚、第一次级线圈ns1的3脚以及第二二极管d2。

[0121]

同时,第九电阻r9与第十电阻r10对第一电压vhb进行分压后,生成电压检测信号,并将电压检测信号发送至单片机u2的第二信号引脚vc,以使单片机u2实时检测第一电压vhb的大小,根据第一电压vhb的大小,调节单片机u2输出脉冲信号的脉冲宽度,以使第一电压vhb稳定在预设电压阈值。

[0122]

当第一电压vhb达到预设电压阈值时,单片机u2的第二控制引脚ctl输出点火信号,点火信号为高电平信号,高电平信号经过第六电阻r6到达可控硅scr1的控制极,可控硅scr1的阳极与可控硅scr1的阴极具有正向电压差,可控硅scr1的控制极有电流流过,满足可控硅scr1的导通条件,可控硅scr1的导通。此时,存储在第三电容c3的电能,经过可控硅scr1、第二初级线圈np2的1脚、第二初级线圈np2的2脚,最后回到第三电容c3,使得第二次级线圈ns2的3脚与第二次级线圈ns2的4脚感应产生高电压,即预置点火电压,预置点火电压使得点火端子cn6与点火端子cn7满足击穿条件,产生飞狐放电,以实现点火动作。

[0123]

其中,预置点火电压比第一电压vhb等于第二次级线圈ns2与第二初级线圈np2的匝数比,预设电压阈值可经过预置点火电压以及第二次级线圈ns2与第二初级线圈np2的匝数比计算得到,且第一电压vhb可通过单片机u2实时监测,当第一电压vhb达到预设电压阈值时,单片机u2的第二控制引脚ctl发送点火信号,点火端子cn6与点火端子cn7的点火次数等于单片机u2的第二控制引脚ctl发送点火信号的次数。

[0124]

(3)当存在火焰,且交流电压源vha处于正半周时,对第四电容c4形成直流分量的充电,对应的火焰电流i1的电流方向为:第四电容c4的负极、火焰检测针cn8、火焰、模拟地gnd、第一次级线圈ns1的4脚、第一次级线圈ns1的3脚,最后回到第四电容c4的正极。

[0125]

当存在火焰,且交流电压源vha处于负半周时,第四电容c4的直流分量对地放电,对应的火焰电流i1的电流方向为:第四电容c4的正极、第一次级线圈ns1的3脚、第一次级线圈ns1的4脚、模拟地gnd、电流检测元件i1的第三端、电流检测元件i1的第二端、第八电阻r8,最后回到第四电容c4的负极,因此,电流检测元件i1实现对第四电容c4的直流分量的检测,得到火焰电流的大小,并在电流检测元件i1的第一端输出相应幅度的电压值(即火焰电压值),微处理器52通过检测火焰电压值,即可确定火焰的燃烧状况。

[0126]

当不存在火焰时,不包括火焰检测针cn8、火焰以及模拟地gnd形成的电流回路,导致未对第四电容c4形成直流分量的充电,在交流电压源vha的正半周或负半周,电流检测元件i1检测不到直流电流,电流检测元件i1的第一端输出0v电压值,微处理器52通过检测0v电压值,即可确定没有火焰燃烧。具体的,在交流电压源vha的正半周时,对应的交流电流i2的电流方向为:第四电容c4的负极、第八电阻r8、模拟地gnd、第一次级线圈ns1的4脚、第一次级线圈ns1的3脚,最后回到第四电容c4的正极。在交流电压源vha的负半周时,对应的交流电流i2的电流方向为:第四电容c4的正极、第一次级线圈ns1的3脚、第一次级线圈ns1的4脚、模拟地gnd、电流检测元件i1、第八电阻r8,最后回到第四电容c4的负极。

[0127]

本实用新型实施例提供了一种点火电路,通过微处理器根据预置点火电压,向第一升压控制电路发送控制信号,使得第一升压控制电路输出第一电压,第一电压的幅值与控制信号的脉冲宽度成比例关系,当第一电压达到预设电压阈值时,微处理器向第二升压控制电路发送点火信号,以使第二升压控制电路将第一电压升压至预置点火电压,点火端子根据预置点火电压,产生飞弧放电,以点燃点火端子间的可燃气体。因此,相对于采用模拟元件构成的传统点火电路,本实用新型实施例基于微处理器构成点火电路在实施点火动作时,其克服了传统点火电路存在的电路性能一致性差、运行方式不可控制等缺点,因此,本实用新型实施例提供的点火电路能够提高点火效果。

[0128]

最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;在本实用新型的思路下,以上实施例或者不同实施例中的技术特征之间也可以进行组合,步骤可以以任意顺序实现,并存在如上所述的本实用新型的不同方面的许多其它变化,为了简明,它们没有在细节中提供;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1