一种挤压脱水机的制作方法

1.本实用新型涉及人造板生产干燥尾气处理中污水处理固液分离设备领域,特别是涉及一种挤压脱水机。

背景技术:

2.挤压脱水机可广泛应用于高湿糟渣物料干燥前的脱水作业,如酒糟、果渣、药渣、木薯渣等的脱水,大大减轻干燥机的负担,产量大幅度提高,能耗大幅度降低,是高湿物料干燥前必不可少的处理设备,经过脱水后的物料可以直接进入干燥设备。

3.但是,现有的挤压脱水机排出的物料很难将水分完全过滤干,无法直接进行干燥处理,而且分离出来的液体也含有大量残渣,容易造成过滤网的堵塞,并且过滤网堵塞后易造成设备损坏,同时清理时需要将设备进行拆卸,非常不方便。

技术实现要素:

4.本实用新型的目的在于提供一种新型的挤压脱水机,该挤压脱水机结构简单,便于对过滤网进行清理,避免其堵塞,同时,挤压脱水效果更好,满足不同使用场景的需求。

5.为实现上述目的,本实用新型采用了如下技术方案:一种挤压脱水机,包括机架,所述机架上固定连接有筒体,所述筒体内设有旋转主轴,所述旋转主轴上固定连套设有绞龙叶片,所述旋转主轴的一端连接有驱动机构,且旋转主轴的另一端装有挤压机构,所述挤压机构上设有出料口,所述筒体靠近驱动机构的一端侧壁设置有进料口,且筒体靠近出料口的一端侧壁开设有清理口,所述清理口的侧壁可拆卸连接有外壳,所述旋转主轴的侧壁套设有过滤网,且过滤网与清理口的侧壁可拆卸连接,所述过滤网的下方设有排水口。

6.优选地,所述驱动机构包括固定连接在机架上的马达,所述马达的输出端固定连接有第一链轮,所述筒体的侧壁转动连接有传动轴,所述传动轴的一端与旋转主轴固定,且传动轴的另一端固定连接有第二链轮,所述第二链轮与第一链轮之间通过链条传动。

7.优选地,所述进料口的内侧设置有流量调节板,且流量调节板上设置有调节机构。

8.优选地,所述挤压机构包括套设在旋转主轴侧壁上的挤压板,且挤压板与出料口的侧壁相抵,所述挤压板的侧壁固定连接有弹簧,且弹簧的另一端与筒体的侧壁固定。

9.优选地,所述筒体靠近出料口的侧壁可拆卸连接有防护罩,且防护罩的底部开设有排料口。

10.优选地,述外壳和防护罩的侧壁均固定连接有拉手。

11.优选地,所述外壳和防护罩的侧壁均设置有观察口。

12.优选地,所述挤压板的侧壁设置有光滑薄膜。

13.相比现有技术,本实用新型的有益效果在于:

14.上述技术方案中所提供的一种挤压脱水机,

15.1、通过设置过滤网、外壳和观察口,从而便于对设备工作时过滤网的状态进行查看,当过滤网发生堵塞时,可打开外壳,通过高压水枪或者高压气枪对其进行清理,当滤网

堵塞严重时,可将其拆卸后进行清理与维护,使得对过滤网的清理与更换更加方便。

16.2、通过设置出料口、挤压板和防护罩,物料经过旋转主轴上的绞龙叶片挤压后,固体分离物从挤压板排出,液体分离物经过滤网过滤后从排水口排出。物料在旋转主轴上绞龙叶片的推动下沿轴向前运动,运动过程中使物料受在绞龙叶片和筒体之间挤压,以及与挤压板进行相互挤压,使物料在外力的作用下进行机械脱水,液体分离物从排水口排出,固体分离物则从出料口排出后经排料口统一收集。同时使得弹簧收缩,根据挤压物料的多少,通过弹簧的弹力变化实现挤压力的自适应调节以及出料口大小的自适应调节,操作方便,挤压效果更好,同时避免出料口处的堵塞。

附图说明

17.为了更清楚地说明本实用新型实施例或现有技术中的技术方案和优点,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它附图。

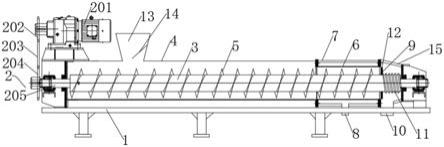

18.图1为本实用新型实施例中一种挤压脱水机的主视示意图。

19.图2为本实用新型实施例中一种挤压脱水机的俯视示意图。

20.图中:1、机架;2、驱动机构;201、马达;202、第一链轮;203、链条;204、第二链轮;205、传动轴;3、旋转主轴;4、筒体;5、绞龙叶片;6、过滤网;7、外壳;8、排水口;9、出料口;10、排料口;11、弹簧;12、挤压板;13、进料口;14、调节板;15、防护罩。

具体实施方式

21.为了使本技术领域的人员更好地理解本实用新型方案,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分的实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本实用新型保护的范围。

22.下面的描述中,为描述的清楚和简明,并没有对图中所示的所有多个部件进行描述。附图中示出了多个部件为本领域普通技术人员提供本实用新型的完全能够实现的公开内容。对于本领域技术人员来说,许多部件的操作都是熟悉而且明显的。

23.实施例:

24.如图1

‑

2示,本实施例提供了一种挤压脱水机,包括:机架1,机架1上固定连接有筒体4,筒体4内设有旋转主轴3,旋转主轴3上固定连套设有绞龙叶片5,旋转主轴3的一端连接有驱动机构2,且旋转主轴3的另一端装有挤压机构,挤压机构上设有出料口9,筒体4靠近驱动机构2的一端侧壁设置有进料口13,且筒体4靠近出料口9的一端侧壁开设有清理口,清理口的侧壁可拆卸连接有外壳7,外壳7可通过夹紧元件、螺栓方式、锁舌元件、卡扣元件或榫接方式与清理口的侧壁连接,旋转主轴3的侧壁套设有过滤网6,且过滤网6与清理口的侧壁可拆卸连接,过滤网6可通过夹紧元件、螺栓方式、锁舌元件、卡扣元件或榫接方式与清理口的侧壁连接,过滤网6的下方设有排水口8,物料经过旋转主轴3上的绞龙叶片5挤压后,固体分离物从挤压板12排出,液体分离物经过滤网6过滤后从排水口8排出。物料在旋转主轴3上

绞龙叶片5的推动下沿轴向前运动,运动过程中使物料受在绞龙叶片5和筒体4之间挤压,以及与挤压板12进行相互挤压,使物料在外力的作用下进行机械脱水,液体分离物从排水口8排出,固体分离物则从出料口9排出后经排料口10统一收集。同时使得弹簧11收缩,根据挤压物料的多少,通过弹簧11的弹力变化实现挤压力的自适应调节以及出料口9大小的自适应调节,操作方便,挤压效果更好,同时避免出料口9处的堵塞。

25.驱动机构2包括固定连接在机架1上的马达201,马达201的输出端固定连接有第一链轮202,筒体4的侧壁转动连接有传动轴205,传动轴205的一端与旋转主轴3固定,且传动轴205的另一端固定连接有第二链轮204,第二链轮204与第一链轮202之间通过链条203传动,马达201转动带动第一链轮202的转动,进而带动旋转主轴3的转动,提供稳定可靠的动力输入。

26.进料口13的内侧设置有流量调节板14,且流量调节板14上设置有调节机构,调节进料的速度,保证挤压脱水效果,同时避免设备堵塞。

27.挤压机构包括套设在旋转主轴3侧壁上的挤压板12,且挤压板12与出料口9的侧壁相抵,挤压板12的侧壁固定连接有弹簧11,且弹簧11的另一端与筒体4的侧壁固定,物料在旋转主轴3上绞龙叶片5的推动下沿轴向前运动,运动过程中使物料受在绞龙叶片5和筒体4之间挤压,以及与挤压板12进行相互挤压,使物料在外力的作用下进行机械脱水,液体分离物从排水口8排出,固体分离物则从出料口9排出后经排料口10统一收集。同时使得弹簧11收缩,根据挤压物料的多少,通过弹簧11的弹力变化实现挤压力的自适应调节以及出料口9大小的自适应调节,操作方便,挤压效果更好,同时避免出料口9处的堵塞。

28.筒体4靠近出料口9的侧壁可拆卸连接有防护罩15,且防护罩15的底部开设有排料口10,避免出料口9处固体分离物散落,便于对其进行统一收集。

29.外壳7和防护罩15的侧壁均设置有观察口,便于对排料口10以及出料口9进行观察。

30.筒体4与绞龙叶片5之间的间距大于5mm,保证物料与筒体4之间的正常挤压与传送,同时避免堵塞。

31.挤压板12的侧壁设置有光滑薄膜,避免挤压后的固体分离物粘附在挤压板12的表面。

32.该种挤压脱水机在使用的过程中,首先,启动马达201,马达201的转动带动第一链轮202的转动,进而带动第二链轮204和传动轴205的转动,传动轴205的转动带动旋转主轴3和绞龙叶片5的转动,接着,通过进料口13,将待挤压的物料投入筒体4中,并且可通过调节调节板14来调节进料的速度,物料经过旋转主轴3上的绞龙叶片5挤压后,固体分离物从挤压板12排出,液体分离物经过滤网6过滤后从排水口8排出。物料在旋转主轴3上绞龙叶片5的推动下沿轴向前运动,运动过程中使物料受在绞龙叶片5和筒体4之间挤压,以及与挤压板12进行相互挤压,使物料在外力的作用下进行机械脱水,液体分离物从排水口8排出,固体分离物与挤压板12相抵,同时使得弹簧11收缩,当弹簧11收到的挤压力达到一定数值后,出料口9打开,固体分离物则从出料口9排出后经排料口10统一收集。根据挤压物料的多少,通过弹簧11的弹力变化实现挤压力的自适应调节以及出料口9大小的自适应调节,操作方便,挤压效果更好,同时避免出料口9处的堵塞,通过设置过滤网6、外壳7和观察口,从而便于对设备工作时过滤网6的状态进行查看,当过滤网6发生堵塞时,可打开外壳7,通过高压

水枪或者高压气枪对其进行清理,当滤网6堵塞严重时,可将其拆卸后进行清理与维护,使得对过滤网6的清理与更换更加方便。

33.上述实施方式仅为本实用新型的优选实施方式,不能以此来限定本实用新型保护的范围,本领域的技术人员在本实用新型的基础上所做的任何非实质性的变化及替换均属于本实用新型所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1