高效辐射管换热装置的制作方法

1.本实用新型涉及热交换装置技术领域,具体涉及一种用于冶金、机械、纺织、食品等行业上的加热炉和热处理炉的高效辐射管换热装置。

背景技术:

2.换热式燃烧技术,能实现烟气余热的极限回收,具有高效节能和低污染排放等多种优点,可以解决热加工过程中低产与高耗的矛盾,是现阶段工业炉中最广泛使用的节能环保燃烧技术,该技术已经相当成熟。辐射管加热装置是在密封套管内燃烧,通过受热的套管表面以热辐射为主的形式把热量传递到被加热物体,燃烧产物不与被加热物体接触,不会造成燃烧气氛污化或者影响产品质量,炉内气氛及加热温度便于控制和调节。现有工业辐射管燃烧系统中用换热器换热面积不够大,导致换热器排放的烟气温度较高,对热量的损失较大,助燃空气的预热温度低等问题。

3.专利号为cn106225006a的发明公开了一种辐射管双换热器,热器本体上部通过第四法兰连接有引射管,所述第四法兰的法兰本体内部设有弧形孔密封垫,所述第三法兰的法兰本体内部设有第三密封垫,所述烟气排放出口通过第二法兰与其下端的换热器本体上部连接,所述第二法兰的法兰本体内部设有第二密封垫;该辐射管双换热器,能够将常温的助燃空气预热到550℃以上,实现工业炉的节能降耗,减少对环境的热污染,散热器换热管内壁和外壁上都设置有翅片,管体由多个翅片管拼接而成,相邻的翅片环上的翅片彼此错开,属于二级换热,增加了其换热面积,有效利用了换热器排放端口的高温热量,采用整体式、结构紧凑、结构简单,安装方便。但是本装置只能起到回收烟气中的余热,提高助燃空气的温度的作用,不能有效降低nox的排放量,起不到节能环保的作用。

技术实现要素:

4.本实用新型的目的是提供一种高效辐射管换热装置,利用双级高效换热器回收烟气中的余热,从而提高助燃空气的温度,同时在燃烧过程中,烟气通过引射腔回流至预热空气,稀释预热空气,降低氧含量,从而有效降低nox,具有既节能又环保的技术特点。

5.高效辐射管换热装置,包括辐射管、连接腔本体、烟气腔本体、空气腔本体、一级换热器、二级换热器、热风管、引射管、引射腔本体,一级换热器从外向内依次设置有第一翅片管、中心管,二级换热器从外向内依次设置有第二翅片管、导流管;连接腔本体一端的法兰盘与辐射管一端的法兰盘通过螺栓连接,连接腔本体另一端的法兰盘与烟气腔本体的一端的法兰盘通过螺栓连接,烟气腔本体另一端的法兰盘与空气腔本体一端的法兰盘通过螺栓连接;第一翅片管的一端安装有第一翅片管封头,第一翅片管的另一端与热风管的一端连接,热风管的另一端与第二翅片管的一端连接;引射腔本体设置于连结腔本体下端且引射腔与连结腔相通,中心管一端插入第一翅片管,另一端安装有引射管,引射管贯穿风热管和连结腔本体插入引射腔;导流管安装于第二翅片管内,导流管靠近空气腔本体的一端焊接有堵板。

6.第一翅片管的内环和外环均设有翅片,每组翅片交错排布,错位排布的两组翅片为一组,翅片组数量为5

‑

8组。

7.第二翅片管的内环和外环均设有翅片,每组翅片交错排布,错位排布的两组翅片为一组,翅片组数量为3

‑

5组。

8.连结腔本体下端设置有导流板,导流板为有100

°‑

160

°

夹角的矩形折叠板,平行中心线的板面一端与连接腔本体的法兰盘连接,另一有角度折叠部分端伸至引射管的出口处,导流板下端设置有一梯形支撑板。

9.引射腔将预热后的空气和部分回流烟气导入燃气烧嘴,为燃气烧嘴提供预热的助燃空气。

10.本实用新型在安装时,先安装辐射管,根据辐射管的标高,先将辐射管安装在炉墙钢板上,四周密封,并将辐射管连接件与炉墙钢板连续焊接,将辐射管中的杂物清理干净;然后安装连接腔本体,将密封石棉垫片安装到辐射管一端的安装法兰上,先将对应的连接腔本体一端的法兰安装在对应的辐射管一端的安装法兰上,连接腔本体的一端与辐射管的一端安装法兰螺栓连接。然后再安装烟气腔本体,将密封石棉垫片安装到连接腔本体另一端的安装法兰上,先将对应的烟气腔本体一端安装在对应的连接腔本体另一端的安装法兰上,烟气腔本体一端法兰与连接腔本体另一端法兰安装螺栓连接。再将一级翅片管、二级翅片管、中心管、热风管和导流管焊接组合成换热器组件。然后将连接好的空气腔本体和换热器组件伸入到烟气腔、连接腔中,直至伸入到辐射管内并安装到位。最后将空气腔本体一端法兰与烟气腔本体另一端法兰用螺栓连接牢固。

11.本实用新型取得的有益效果:(1)高效辐射管换热装置采用双换热式燃烧技术,主要利用双级高效换热器回收烟气中的余热,从而提高助燃空气的温度,使之达到550℃以上,排烟温度低于500℃,与传统助燃空气温度为200

‑

400℃的燃烧系统相比,极大提高了能源利用率和燃烧效率;(2)同时在燃烧过程中,烟气通过引射腔回流至预热空气,稀释预热空气,降低氧含量,减少nox生成,nox排放低,具有既节能又环保的技术特点,是一种安全、高效、节能、环保的新型燃烧装置,解决了现有工业炉窑燃烧效率低,能源利用差,烟气余热利用不充分等难题,有效地解决了炉内nox生成量大的问题;(3)燃烧装置布局紧凑,占地面积小,安装简单,温度效率高,阻力损失较小。

附图说明

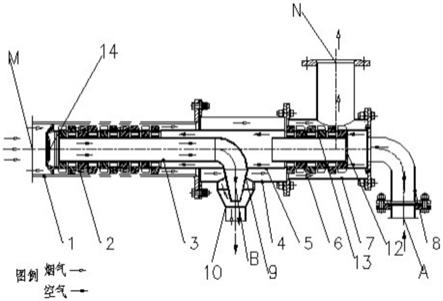

12.图1为高效辐射管换热装置实施例1主视图的结构示意图;

13.图2为高效辐射管换热装置实施例1左视图的结构示意图;

14.图3为高效辐射管换热装置实施例1俯视图的结构示意图;

15.图4为高效辐射管换热装置实施例2主视图的结构示意图;

16.其中附图标记为:

[0017]1‑

辐射管、2

‑

第一翅片管、3

‑

中心管、4

‑

连接腔本体、5

‑

热风管、6

‑

第二翅片管、7

‑

烟气腔本体、8

‑

空气腔本体、9

‑

引射管、10

‑

引射腔本体、11

‑

导流板、12

‑

堵板、13

‑

导流管、14

‑

第一翅片管封头、15

‑

梯形支撑板、m

‑

烟气入口、n

‑

烟气出口、a

‑

空气入口、b

‑

空气出口。

具体实施方式

[0018]

实施例1

[0019]

参见图1

‑

图3,高效辐射管换热装置,包括辐射管1、连接腔本体4、烟气腔本体7、空气腔本体8、一级换热器、二级换热器、热风管5、引射管9、引射腔本体10,一级换热器从外向内依次设置有第一翅片管2、中心管3,二级换热器从外向内依次设置有第二翅片管6、导流管13;连接腔本体4一端的法兰盘与辐射管1一端的法兰盘通过螺栓连接,连接腔本体4另一端的法兰盘与烟气腔本体7的一端的法兰盘通过螺栓连接,烟气腔本体7另一端的法兰盘与空气腔本体8一端的法兰盘通过螺栓连接;第一翅片管2的一端安装有第一翅片管封头14,第一翅片管2的另一端与热风管5的一端连接,热风管5的另一端与第二翅片管6的一端连接;引射腔本体10设置于连结腔本体4下端且引射腔与连结腔相通,中心管3一端插入第一翅片管2,另一端安装有引射管9,引射管9贯穿热风管5和连结腔本体4插入引射腔本体10;导流管13安装于第二翅片管6内,导流13靠近空气腔本体8的一端焊接有堵板12,第二翅片管6与空气腔法兰用螺栓连接。

[0020]

第一翅片管2的内环和外环均设有翅片,每组翅片交错排布,错位排布的两组翅片为一组,翅片组数量为8组。第二翅片管6的内环和外环均设有翅片,每组翅片交错排布,错位排布的两组翅片为一组,翅片组数量为5组。

[0021]

空气从空气入口a进入经高效辐射管换热装置两级预热后从空气出口b排出,带有余热的烟气从烟气入口m进入,经高效辐射管换热装置后从烟气出口n排出,部分烟气从连结腔回流至引射腔,回流烟气在引射腔内与预热空气汇合后进入煤气烧嘴。

[0022]

实施例2

[0023]

参见图4,高效辐射管换热装置,包括辐射管1、连接腔本体4、烟气腔本体7、空气腔本体8、一级换热器、二级换热器、热风管5、引射管9、引射腔本体10,一级换热器从外向内依次设置有第一翅片管2、中心管3,二级换热器从外向内依次设置有第二翅片管6、导流管13;连接腔本体4一端的法兰盘与辐射管1一端的法兰盘通过螺栓连接,连接腔本体4另一端的法兰盘与烟气腔本体7的一端的法兰盘通过螺栓连接,烟气腔本体7另一端的法兰盘与空气腔本体8一端的法兰盘通过螺栓连接;第一翅片管2的一端安装有第一翅片管封头14,第一翅片管2的另一端与热风管5的一端连接,热风管5的另一端与第二翅片管6的一端连接;引射腔本体10设置于连结腔本体4下端且引射腔与连结腔相通,中心管3一端插入第一翅片管2,另一端安装有引射管9,引射管9贯穿热风管5和连结腔本体4插入引射腔本体10;导流管13安装于第二翅片管6内,导流13靠近空气腔本体8的一端焊接有堵板12,第二翅片管6与空气腔法兰用螺栓连接。

[0024]

第一翅片管2的内环和外环均设有翅片,每组翅片交错排布,错位排布的两组翅片为一组,翅片组数量为5组;第二翅片管6的内环和外环均设有翅片,每组翅片交错排布,错位排布的两组翅片为一组,翅片组数量为3组。

[0025]

连结腔本体4下端设置有导流板11,导流板为有100

°

夹角的矩形折叠板,平行中心线的板面一端与连接腔本体4的法兰盘连接,另一有角度折叠部分端伸至引射管9的出口处,导流板11下端设置有一梯形支撑板15。

[0026]

空气从空气入口a进入经高效辐射管换热装置两级预热后从空气出口b排出,带有余热的烟气从烟气入口m进入,经高效辐射管换热装置后从烟气出口n排出,部分烟气从连

结腔回流至引射腔,回流烟气在引射腔内与预热空气汇合后进入煤气烧嘴。

[0027]

实施例3

[0028]

高效辐射管换热装置,包括辐射管1、连接腔本体4、烟气腔本体7、空气腔本体8、一级换热器、二级换热器、热风管5、引射管9、引射腔本体10,一级换热器从外向内依次设置有第一翅片管2、中心管3,二级换热器从外向内依次设置有第二翅片管6、导流管13;连接腔本体4一端的法兰盘与辐射管1一端的法兰盘通过螺栓连接,连接腔本体4另一端的法兰盘与烟气腔本体7的一端的法兰盘通过螺栓连接,烟气腔本体7另一端的法兰盘与空气腔本体8一端的法兰盘通过螺栓连接;第一翅片管2的一端安装有第一翅片管封头14,第一翅片管2的另一端与热风管5的一端连接,热风管5的另一端与第二翅片管6的一端连接;引射腔本体10设置于连结腔本体4下端且引射腔与连结腔相通,中心管3一端插入第一翅片管2,另一端安装有引射管9,引射管9贯穿热风管5和连结腔本体4插入引射腔本体10;导流管13安装于第二翅片管6内,导流13靠近空气腔本体8的一端焊接有堵板12,第二翅片管6与空气腔法兰用螺栓连接。

[0029]

第一翅片管2的内环和外环均设有翅片,每组翅片交错排布,错位排布的两组翅片为一组,翅片组数量为6组;第二翅片管6的内环和外环均设有翅片,每组翅片交错排布,错位排布的两组翅片为一组,翅片组数量为4组。

[0030]

连结腔本体4下端设置有导流板11,导流板11为有160

°

夹角的矩形折叠板,平行中心线的板面一端与连接腔本体4的法兰盘连接,另一有角度折叠部分端伸至引射管9的出口处,导流板11下端设置有一梯形支撑板15。

[0031]

空气从空气入口a进入经高效辐射管换热装置两级预热后从空气出口b排出,带有余热的烟气从烟气入口m进入,经高效辐射管换热装置后从烟气出口n排出,部分烟气从连结腔回流至引射腔,回流烟气在引射腔内与预热空气汇合后进入煤气烧嘴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1