真空感应炉的过渡流槽装置的制作方法

1.本实用新型的实施例涉及一种过渡流槽装置,特别涉及一种真空感应炉的过渡流槽装置。

背景技术:

2.随着我国科学技术突飞猛进的发展,航天航海、汽车制造、石油化工、电站建设、核设施、机械制造等诸多行业,以及军工事业的发展、产品更新换代、列车提速等诸多环节都对钢的质量提出越来越高的要求,而真空感应熔炼炉以其气体含量低、成分更佳均匀、金属杂质少、金属组织细密、纯度高等诸多优点在大量替代现有的中频炉,随着装备的大型化、高端化,真空感应炉的规模由早期的公斤级别到现在几吨、几十吨级别都有,真空感应熔炼炉在真空条件下,利用电磁感应在金属导体内产生涡流加热炉料来进行熔炼,使金属熔化的真空冶炼成套设备。具体是通过一定频率的交流电源,通常分为中频和工频,在交变的电流通过坩埚上的线圈时产生一个交变的磁场,而根据法拉利电磁感应原理这个磁场会在需要熔炼的材料表面产生具备一定深度的涡流电流,进而通过这个涡流电流的加热融化坩埚里面的金属材料。当熔炼的材料是钢铁金属材料时,处于交变磁场中的钢液会受到电磁场力的作用产生相对运动,再根据磁场的分布情况产生了一个类似搅拌的效果,从而使钢液翻腾熔炼充分,进而可以让熔炼出来的材质更为均匀优质。

3.在大吨位的真空感应炉熔炼过程中,大型的感应炉通常采用多腔室结构,包括熔炼室、流槽室、铸锭室等,其中铸锭室会根据熔炼要求的差异安置不同的模具进行金属液体的凝固。具体过程是待熔炼室中的材料充分熔化后形成质量均匀的金属熔液,再把熔炼室、流槽室、铸锭室进行链接,待真空平衡后熔炼室中的坩埚进行倾翻,使金属熔液通过浇铸口流入流槽沿到铸锭室中的模具里。

4.随着真空感应炉炉型容量越来越大,熔炼的钢液体积越来越大,为了进一步减少热损失,降低运行电耗,在大吨位真空感应炉的浇铸过程就显的非常重要,若何设计一个流槽装置,减少熔炼热损失及减低钢液与流槽内耐火材料接触时间,也要保持熔炼室内足够的真空度,保证熔炼要求下尽量减轻工人劳动强度和设备调整时间,提高生产效率及自动化水平成为本领域技术人员亟待解决的重要技术问题。

技术实现要素:

5.本实用新型的实施方式的目的在于提供一种能够尽量减少熔炼热损失及减低钢液与流槽内耐火材料接触时间,也要保持熔炼室内足够的真空度的真空感应炉的过渡流槽装置以及控制方法,同时尽量减轻工人劳动强度和设备调整时间,提高生产效率及自动化水平的真空感应炉的过渡流槽装置。

6.为了实现上述目的,本实用新型的实施方式设计了一种真空感应炉的过渡流槽装置,其特征在于,包括:

7.熔炼室,在所述的真空感应炉的过渡流槽装置的一侧设置所述的熔炼室;

8.隔离阀,在所述的熔炼室的一侧的预设轴线上固定所述的隔离阀的一侧;

9.流槽室,在所述的隔离阀的另一侧的预设轴线上固定所述的流槽室的一侧;

10.所述的隔离阀垂直设置在所述熔炼室与所述流槽室之间;

11.流槽驱动机构,在所述流槽室的另一侧的预设轴线上固定所述流槽驱动机构;

12.在所述熔炼室与所述流槽室的真空度相同时,所述的隔离阀打开,所述的流槽驱动机构驱动流槽进行浇铸。

13.进一步,所述的熔炼室内设置熔炼坩埚,在所述的熔炼坩埚与所述的隔离阀之间设置流槽通道;所述的流槽通道与所述的熔炼坩埚均设置在所述的流槽室的预设轴线上;在所述熔炼坩埚的一侧与所述流槽室同一预设轴线上固定流槽支持架,所述熔炼室的上方设置观察窗。

14.进一步,所述的隔离阀,还包括:

15.隔离阀板,所述隔离阀板的一侧沿着所述预设轴线焊接固定在所述的熔炼室上,所述隔离阀板的另一侧沿着所述预设轴线焊接固定在所述流槽室的一侧上;所述的隔离阀板的中间设置成腔体结构;

16.滑道,在所述的腔体结构内的所述隔离阀板上固定所述滑道;在所述滑道的上方固定滑轮;

17.隔离阀门板,在所述的隔离阀板的腔体结构内设置所述的隔离阀门板;所述的隔离阀门板的上方固定在所述滑轮上;在所述隔离阀门板与所述熔炼室固定连接方向在隔离阀门板的一侧设置一圈密封圈;

18.隔离阀门油缸,所述隔离阀门油缸固定于所述隔离阀门板外侧的上方;所述的隔离阀门油缸的活塞杆固定在滑轮连杆上,所述隔离阀门油缸的活塞杆活动连接在所述滑轮连杆上;

19.阀门板压紧装置,所述隔离阀板的外侧设置若干个所述阀门板压紧装置,若干个所述阀门板压紧装置沿着隔离阀板的一周设置;所述的阀门板压紧装置的一端固定在所述隔离阀板上,所述的阀门板压紧装置的另一端压紧设置在所述隔离阀门板的一侧的所述密封圈的一侧。

20.进一步,所述的流槽室,还包括:

21.流槽室边框,在所述的流槽室的外侧四周设置所述的流槽室边框;

22.流槽室盖板,在所述的流槽室的上方,在所述的流槽室边框上设置所述的流槽室盖板;

23.槽车导轨,在所述的流槽室边框的内部,在所述的流槽室的底部上固定所述的槽车导轨;

24.流槽,在所述的流槽的下方设置滚轮,将所述流槽架设在所述的槽车导轨上;通过所述的流槽驱动机构进行驱动,所述的流槽在所述的槽车导轨上滑动;所述流槽下端设有浇铸口;

25.摇臂支座,所述摇臂支座焊接于所述流槽室的一侧上,摇臂支座上端通过销轴连接摇臂,摇臂支座通过螺栓连接耳座,所述耳座与摇臂之间通过销轴活动连接盖板液压机构上的活塞杆,所述摇臂通过销轴活动连接流槽室盖板。

26.进一步,所述的流槽驱动机构设置在流槽室的一侧,所述的流槽驱动机构,还包

括:

27.推送液压缸,所述的推送液压缸的缸体通过密封法兰座固定于所述流槽室的一侧,并将所述的推送液压缸的缸体和所述密封法兰座,固定在所述流槽室边框上;所述推送液压缸内设活塞推杆,所述活塞推杆穿过所述密封法兰座与所述流槽活动连接;在所述活塞推杆的内部设置一固定杆,所述固定杆的一端固定在所述推送液压缸的缸体一端的内侧;

28.提升液压缸,所述提升液压缸的一端固定于支架上,另一端通过提升销轴连接推送液压缸。

29.进一步,所述流槽的一侧,针对所述推送液压缸的一侧的流槽侧壁上固定凹扣,在所述活塞推杆靠近流槽侧固定可拆卡扣,在所述提升液压缸的向上动作或者所述提升液压缸向下动作的过程中,实现所述可拆卡扣与所述凹扣的对接或所述可拆卡扣与所述凹扣的分离。

30.进一步,所述的阀门板压紧装置的数量为4组,设置在所述隔离阀门板的两侧,在关闭隔离阀门板后,阀门板压紧装置24驱动压紧隔离阀门板和所述密封圈。

31.进一步,所述的浇铸口在流槽下降的过程中,正对熔炼坩埚。

32.本实用新型的实施方式同现有技术相比,利用在流槽室边侧设有盖板液压机构,相对于目前的人工手动控制这么厚重的流槽室盖板开闭,盖板液压机构可以实现自动驱动流槽室盖板打开及关闭,可以快速高效的开闭流槽室,大幅度降低工人劳动强度,提高工作效率;

33.为了保护隔离阀门板的密封圈及维持熔炼室内的真空度,在隔离阀门板活动连接于隔离阀门油缸,在隔离阀板上设有阀门板压紧装置,在隔离阀门板关闭后,通过启动阀门板压紧装置移动隔离阀门板压得更紧及通过隔离阀门板四周设置的v型密封圈,保证隔离阀门板关闭更加密封,确保熔炼室真空密封效果;

34.在流槽室的一侧设有流槽驱动机构,流槽在流槽室、隔离阀及熔炼室内自动推进及退出,实现流槽自动移动,便于控制,在活塞推杆与流槽长期对接及脱开,动作频繁极易损害连接部件,这种在活塞推杆靠近流槽侧设有可拆卡扣,保护活塞推杆,减少设备维修,降低生产成本。

35.本实用新型的一种真空感应炉的新型过渡流槽装置具有结构紧凑、使用方便、操作简单等优点。

附图说明

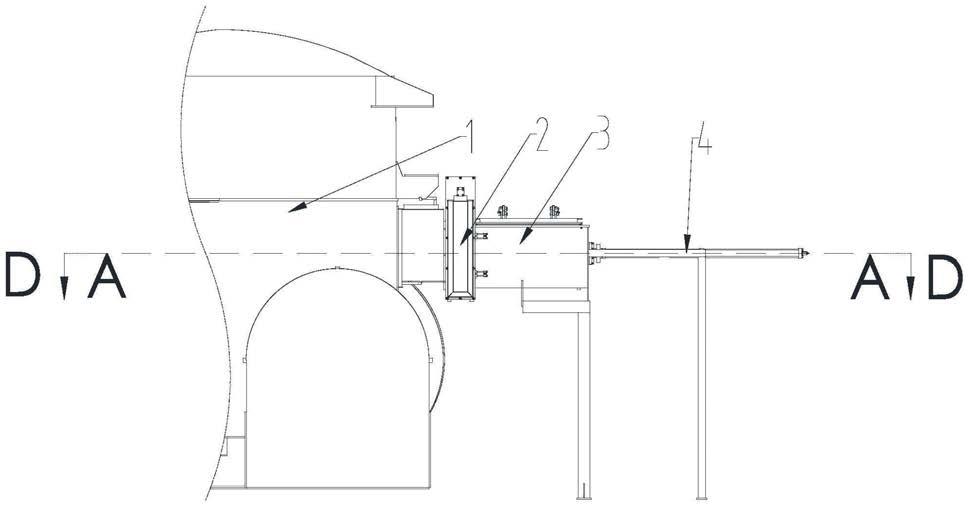

36.图1:为本实用新型结构的主视图;

37.图2:为图1隔离阀打开时的a-a剖视图;

38.图3:为图2中i位置放大图;

39.图4:为图1隔离阀关闭时的d-d剖视图;

40.图5:为图4中xv位置放大图;

41.图6:为本实用新型结构的俯视图;

42.图7:为图6的b-b剖视图;

43.图8:为图6中的c-c剖视图;

44.图9:为本实用新型结构的右视图;

45.图10:为图9中x位置放大图。

46.图中:1-熔炼室,11-熔炼坩埚,12-流槽支撑架,13-观察窗,14-流槽通道,2-隔离阀,21-隔离阀板,22-隔离阀门板,221-密封圈,23-隔离阀门油缸,231-活塞杆,24-阀门板压紧装置,25-滑道,26-滑轮,27-滑轮连杆,3-流槽室,30-流槽室边框,31-流槽室盖板,32-槽车轨道,33-流槽,331-凹扣,332-浇铸口,34-盖板液压机构,35-摇臂支座,351-销轴,352-摇臂,353-耳座,36-滚轮,4-流槽驱动机构,41-推送液压缸,411-密封法兰座,412-活塞推杆,413-固定杆,42-提升液压缸,421-提升销轴,422-可拆卡扣,43-支架。

具体实施方式

47.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型的各实施方式进行详细的阐述。然而,本领域的普通技术人员可以理解,在本实用新型各实施方式中,为了使读者更好地理解本技术而提出了许多技术细节。但是,即使没有这些技术细节和基于以下各实施方式的种种变化和修改,也可以实现本技术各权利要求所要求保护的技术方案。

48.本实用新型的第一实施方式涉及一种真空感应炉的过渡流槽装置,如图1、图6、图9所示,包括:

49.在真空感应炉的过渡流槽装置的一侧设置熔炼室1;熔炼室1主要用于熔炼特种钢材。

50.在熔炼室1的一侧的预设轴线上固定隔离阀2的一侧;将隔离阀2与熔炼室1设置在同一轴线上。

51.在隔离阀2的另一侧的预设轴线上固定流槽室3的一侧;流槽室3与隔离阀2同样设置在同一轴线上。

52.隔离阀2垂直设置在熔炼室1与流槽室3之间;采用垂直设置方式,能够有利于将熔炼室1与流槽室3之间隔离,保证熔炼室1与流槽室3之间的真空度不受影响。

53.在流槽室3的另一侧的预设轴线上固定流槽驱动机构4;将流槽驱动机构4、流槽室3、隔离阀2与熔炼室1设置在同一轴线上,这样能够保障流槽室3的直线运行,

54.在本实施例中,在熔炼室1与流槽室3的真空度相同时,隔离阀2打开,流槽驱动机构4驱动流槽33进行浇铸。

55.上述的结构,能够尽量减少熔炼热损失及减低钢液与流槽内耐火材料接触时间,也要保持熔炼室内足够的真空度的真空感应炉的过渡流槽装置以及控制方法,同时尽量减轻工人劳动强度和设备调整时间,提高生产效率及自动化水平的真空感应炉的过渡流槽装置。达到了本实施例中的节能、降低劳动强度等技术要求。

56.为了进一步实现上述的技术效果,结合图1、图2、图4以及图5所示,在熔炼室1内设置熔炼坩埚11,在熔炼坩埚11与隔离阀2之间设置流槽通道14;流槽通道14与熔炼坩埚11均设置在流槽室3的预设轴线上;在熔炼坩埚11的一侧与流槽室3同一预设轴线上固定流槽支持架12,所述熔炼室的上方设置观察窗13。

57.为了实现熔炼室1与流槽室3之间隔离,如图2、图4以及图5、图8所示,隔离阀2,还包括:

58.隔离阀板21的一侧沿着预设轴线焊接固定在熔炼室1上,隔离阀板21的另一侧沿着预设轴线焊接固定在流槽室1的一侧上;隔离阀板21的中间设置成腔体结构;隔离阀板21起到固定作用。

59.滑道25,在腔体结构内的隔离阀板21上固定滑道25;在滑道25的上方固定滑轮26;

60.在隔离阀板21的腔体结构内设置隔离阀门板22;隔离阀门板22的上方固定在滑轮26上;在隔离阀门板22与熔炼室1固定连接方向在隔离阀门板22的一侧设置一圈密封圈221;隔离阀门板22在隔离阀门油缸23的驱动下将熔炼室1与流槽室3之间隔离。

61.隔离阀门油缸23固定于隔离阀门板22外侧的上方;隔离阀门油缸23的活塞杆固定在滑轮连杆27上,隔离阀门油缸23的活塞杆活动连接在滑轮连杆27上;隔离阀门油缸23用于驱动隔离阀门板22。

62.隔离阀板21的外侧设置若干个阀门板压紧装置24,在本实施例中是4个阀门板压紧装置24,4个阀门板压紧装置24沿着隔离阀板21的一周设置;阀门板压紧装置24的一端固定在隔离阀板21上,阀门板压紧装置24的另一端压紧设置在隔离阀门板22的一侧的密封圈221的一侧。阀门板压紧装置24用于压紧密封圈221,起到隔离阀2的密封作用。

63.为了进一步实现上述的技术效果,结合附图2-附图10所示,流槽室3,还包括:

64.在流槽室3的外侧四周设置流槽室边框30;流槽室边框30用于支撑流槽室3,作为流槽室3的边框和框架结构。

65.在流槽室3的上方,在流槽室边框30上设置流槽室盖板31;流槽室盖板31,作为流槽室3的盖子。

66.在流槽室边框30的内部,在流槽室1的底部上固定槽车导轨32;槽车导轨32用于行走流槽33;

67.流槽33,在流槽33的下方设置滚轮36,将流槽33架设在槽车导轨32上;通过流槽驱动机构4进行驱动,流槽33在槽车导轨32上滑动;流槽33下端设有浇铸口332;

68.如附图10所示,摇臂支座35焊接于流槽室3的一侧上,摇臂支座35上端通过销轴351连接摇臂352,摇臂支座35通过螺栓连接耳座353,耳座353与摇臂352之间通过销轴351活动连接盖板液压机构34上的活塞杆,摇臂352通过销轴351活动连接流槽室盖板31。盖板液压机构34利用摇臂支座35驱动流槽室盖板31。

69.为了进一步实现上述的技术效果,结合附图2-附图10所示,流槽驱动机构4设置在流槽室3的一侧,流槽驱动机构4,还包括:

70.推送液压缸41的缸体通过密封法兰座411固定于流槽室3的一侧,并将推送液压缸41的缸体和密封法兰座411,固定在流槽室边框30上;推送液压缸41内设活塞推杆412,活塞推杆412穿过密封法兰座411与流槽3活动连接;在活塞推杆412的内部设置一固定杆413,固定杆413的一端固定在推送液压缸41的缸体一端的内侧;推送液压缸41起到推送流槽室3的作用。

71.提升液压缸42的一端固定于支架43上,另一端通过提升销轴421连接推送液压缸41。提升液压缸42用于提升推送液压缸41、密封法兰座411、活塞推杆412、固定杆413等部件。

72.为了实现流槽33与推送液压缸41的活塞杆之间分离,在流槽33的一侧,针对推送液压缸41的一侧的流槽33侧壁上固定凹扣331,在活塞推杆412靠近流槽33侧固定可拆卡扣

422,在提升液压缸42的向上动作或者提升液压缸42向下动作的过程中,实现可拆卡扣422与凹扣331的对接或可拆卡扣422与凹扣331的分离。

73.为了进一步实现上述的技术效果,结合附图2-附图10所示,阀门板压紧装置24的数量为4组,设置在隔离阀门板22的两侧,在关闭隔离阀门板22后,阀门板压紧装置24驱动压紧隔离阀门板22和密封圈221。

74.为了进一步实现上述的技术效果,结合附图2-附图10所示,浇铸口332在流槽33下降的过程中,正对熔炼坩埚11。

75.在本实施例的真空感应炉的过渡流槽装置的工作流程中,真空感应炉在浇铸准备工作中,液压盖板机构自动打开流槽室盖板31,放置流槽33至槽车轨道32上,流槽33右侧凹扣卡入可拆卡扣422上,自动合上流槽室盖板31,即进入隔离阀门板22关闭的状态,然后,流槽室3抽真空至熔炼室1的真空度相同时,阀门板压紧装置24松开,隔离阀门板22活动连接于隔离阀门油缸23,在隔离阀门板22上的密封圈221离开隔离阀板21,驱动隔离阀门油缸23带动隔离阀门板22移动打开门板,流槽驱动机构4驱动活塞推杆带动流槽33在槽车轨道32上移动至流槽支撑架12上,提升液压缸42推动流槽驱动机构4向上提升一定角度后,可拆卡扣422向下移动与凹扣331脱开,活塞推杆412回收至流槽室3内,关闭隔离阀门板22,驱动阀门板压紧装置24,保证熔炼室密封性,等待熔炼坩埚11的温度、钢液成分达到技术要求,倾翻熔炼坩埚11,钢液流到流槽33,通过流槽33的浇铸口332完成浇铸,待浇铸完成,重复下一个更换流槽操作。

76.为了进一步实现上述的技术效果,结合附图2-附图10所示,流槽室3的过渡过程中的真空度与熔炼室1的真空度相同。

77.本领域的普通技术人员可以理解,上述各实施方式是实现本实用新型的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本实用新型的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1