一种真空炉自动分压系统的制作方法

1.本技术涉及分压控制系统领域,尤其是涉及一种真空炉自动分压系统。

背景技术:

2.在真空加热工艺过程中,为了抑制工件所含高蒸汽压金属元素在真空加热阶段的挥发,一般采用向加热炉内通入惰性气体如氩气等以提高炉内气压的方式。

3.相关技术中记载的真空炉分压系统,通过使得向输入真空炉内部的气体压力大于排出真空炉内部的气体压力,以实现真空炉内部高压环境的制造;进一步设置为,在真空炉的排气管道上设置有用于手动控制真空炉排气量的流量阀,这样导致真空炉内部压力控制精度较差,且难以做到对炉体内部气压的事实调控。

技术实现要素:

4.为了提高真空炉内气压控制的精度,并实现对真空炉内气压的实时调控,本技术提供一种真空炉自动分压系统。

5.本技术提供的一种真空炉自动分压系统采用如下的技术方案:

6.一种真空炉自动分压系统,包括炉体,炉体上连通有进气管道和排气管道,排气管道上设置有比例阀,且排气管道上连通有抽气泵;比例阀上耦接有压力控制仪,压力控制仪耦接有用于实时测量炉体内气压值的气体压力传感器,压力控制仪内部存储有气压预设值;当气体压力传感器测量到的气压值大于气压预设值时,压力控制仪控制比例阀开度增大,直至测量到的气压值等于气压预设值;当气体压力传感器测量到的气压值小于气压预设值时,压力控制仪控制比例阀开度减小,直至测量到的气压值等于气压预设值。

7.通过采用上述技术方案,当气体压力传感器测量到的气压值大于气压预设值时,压力控制仪控制比例阀开度增大,直至测量到的气压值等于气压预设值;当气体压力传感器测量到的气压值小于气压预设值时,压力控制仪控制比例阀开度减小,直至测量到的气压值等于气压预设值;相比于相关技术中的手动控制炉内气压,本技术大大提高真空炉内气压控制的精度,并实现对真空炉内气压的实时调控。

8.可选的,进气管道上设置有用于控制进气管道进气量的质量流量计,质量流量计与压力控制仪耦接。

9.通过采用上述技术方案,进气量的不同决定炉体内部所能够达到气压值的不同,当气压预设值确定后,压力控制仪控制质量流量计的流量,进而精准控制进气管道的进气量以对应炉体内部相应的气压值。

10.可选的,进气管道上设置有用于控制进气管道开闭的分压阀。

11.通过采用上述技术方案,当炉体内部气压大于气压预设值时,可将分压阀关闭,以使炉体内部仅有惰性气体输出,进而提高炉体内部气压值降低至气压预设值的速率。

12.可选的,排气管道上设置有用于控制排气管道开闭的缓抽阀。

13.通过采用上述技术方案,在进气的初期阶段即炉体内部气压值不断升高并靠近气

压预设值的过程中,可将缓抽阀关闭,以使炉体内部仅有惰性气体输入,进而提高炉体内部气压值升高的速率。

14.可选的,抽气泵采用与压力控制仪耦接的变频泵。

15.通过采用上述技术方案,当在较宽的气压值范围内调控时,通过改变变频泵的抽气量以实现对炉体内部压力值的粗略快速调控;当在较窄的气压值范围内调控时,可通过比例阀精准间接控制炉体内部气压值。

16.可选的,压力控制仪耦接有触摸屏,用于供用户输入气压预设值,并实时显示气体压力传感器测量到的气压值。

17.通过采用上述技术方案,便于用户实时观察炉体内部气压值,并方便设定所需要的气压预设值。

18.可选的,气体压力传感器采用薄膜传感器。

19.通过采用上述技术方案,由于薄膜传感器具有工作温度范围宽且温漂小的特性,进而更适用于真空炉的工作环境中。

20.综上所述,本技术具有以下技术效果:

21.1.通过设置了排气管道、比例阀、抽气泵、压力控制仪以及气体压力传感器,实现对炉体内部气压值的实时闭环反馈控制,相比于相关技术中的手动控制炉内气压,大大提高真空炉内气压控制的精度,并实现对真空炉内气压的实时调控;

22.2.通过设置了缓抽阀,在进气的初期阶段即炉体内部气压值不断升高并靠近气压预设值的过程中,可将缓抽阀关闭,以使炉体内部仅有惰性气体输入,进而提高炉体内部气压值升高的速率;

23.3.通过设置了变频泵,当在较宽的气压值范围内调控时,通过改变变频泵的抽气量以实现对炉体内部压力值的粗略快速调控;当在较窄的气压值范围内调控时,可通过比例阀精准间接控制炉体内部气压值。

附图说明

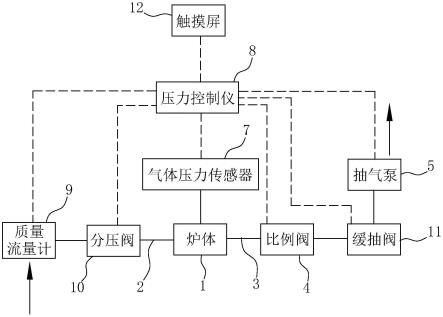

24.图1是本技术实施例中的真空炉自动分压系统的系统结构示意图,图中的实心箭头为惰性气体的流向。

25.图中,1、炉体;2、进气管道;3、排气管道;4、比例阀;5、抽气泵;7、气体压力传感器;8、压力控制仪;9、质量流量计;10、分压阀;11、缓抽阀;12、触摸屏。

具体实施方式

26.以下结合附图对本技术作进一步详细说明。

27.参照图1,本技术提供了一种真空炉自动分压系统,包括炉体1、与炉体1进气口连通的进气管道2,以及与炉体1排气管口连通的排气管道3;进气管道2上设置有用于控制进气管道2进气量的质量流量计9,且进气管道2上设置有用于将炉体1内部的惰性气体抽出的抽气泵5;出气管道上设置有用于控制排气管道3排气量的比例阀4,其中质量流量计9与比例阀4同时耦接有一个内部设定有气压预设值的压力控制仪8,压力控制仪8耦接有用于实时测量炉体1内部气压值的气体压力传感器7,为了适用于本技术中炉体1所在的高温环境,本技术中的气体压力传感器7采用薄膜传感器;此外,压力控制仪8耦接有用于供用户输入

气压预设值的触摸屏12,触摸屏12同时能够实时显示气体压力传感器7测量到的气压值。

28.在气压预设值确定后,由于进气管道2的进气量对应相应的炉体1内部压力范围,因此压力控制仪8根据该气压预设值精准控制质量流量计9达到相应的流量值,进而控制进气管道2的进气量随之确定;气体压力传感器7实时对炉体1内部的气压值进行测量,压力控制仪8则实时比较该气压值与气压预设值;当该气压值大于气压预设值时,压力控制仪8控制比例阀4开度增大,以增加炉体1排气量,由于进气量一定,进而使得炉体1内部压强降低,直至测量到的气压值等于气压预设值;当该气压值小于气压预设值时,压力控制仪8控制比例阀4开度减小,以降低炉体1排气量,由于进气量一定,进而使得炉体1内部压强升高,直至测量到的气压值等于气压预设值;相比于相关技术中的手动控制炉内气压,本技术大大提高真空炉内气压控制的精度,并实现对真空炉内气压的实时调控。

29.当需要对炉体1内部气压在较大的气压值范围如1-10kpa内调整时,对应排气管道3的排气量较小即比例阀4的开度较大,若仅通过比例阀4的开度进行控制,由于比例阀4本身具有开度减小初期流量变化较大、随着开度继续减小变化逐渐平缓的性质,因此当比例阀4开度较大时,势必存在比例阀4调节精度较差的情况,为此,本技术的抽气泵5采用变频泵,当炉体1内部气压在较大的气压值范围如1-10kpa内调整时,通过降低抽气泵5的功率即抽气量并使比例阀4保持开度一定,以使炉体1内部的排气量保持较小的值;当需要对炉体1内部气压在较小的气压值范围如0-1kpa内调整时,可在抽气泵5保持较大抽气量的情况下,通过在开度较小的范围内改变比例阀4的开度以实现对炉体1排气量的调整。

30.为了提高炉体1内部气压值调整的效率,进气管道2上设置有用于控制进气管道2开闭的分压阀10,且排气管道3上设置有用于控制排气管道3开闭的缓抽阀11,分压阀10与缓抽阀11均与压力控制仪8耦接;在向炉体1内部输入惰性气体以使炉体1内部气压值不断升高并靠近气压预设值的过程中,应能够尽快地实现炉体1内部气压的升高,此时压力控制仪8控制缓抽阀11关闭,使得炉体1仅有惰性气体输入而没有气体输出,炉体1内部的气压值进而能够更快达到气压预设值;而当炉体1内部气压大于气压预设值或工艺环节结束以需要排净炉体1内部的惰性气体时,可将分压阀10关闭以使炉体1内部仅有惰性气体输出,进而提高炉体1内部气压值降低至气压预设值或排净惰性气体的速率。

31.综上所述,本技术的使用过程为:当气体压力传感器7测量到的气压值大于气压预设值时,压力控制仪8控制比例阀4开度增大,直至测量到的气压值等于气压预设值;当气体压力传感器7测量到的气压值小于气压预设值时,压力控制仪8控制比例阀4开度减小,直至测量到的气压值等于气压预设值;相比于相关技术中的手动控制炉内气压,本技术大大提高真空炉内气压控制的精度,并实现对真空炉内气压的实时调控。

32.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1