带有水平放置的贮液干燥器的热交换器的制作方法

1.本发明涉及一种具有贮液干燥器的热交换器,更具体地,本发明涉及一种具有贮液干燥器的热交换器,该贮液干燥器相对于用于车辆加热通风和空调单元的热交换器水平定位。

背景技术:

2.例如用于车厢的传统空调系统包括冷凝器、蒸发器、膨胀装置、压缩机和加热器。压缩机将制冷剂气体泵至高压和高温。此后,制冷剂气体进入冷凝器,在冷凝器中,制冷剂气体将热能排放到外部环境中(通过环境空气或特定的低温冷却剂回路),被冷却,并冷凝成液相。此后,膨胀阀调节制冷剂液体以适当的速率流动,由于其膨胀而降低其压力,最后,冷却的液体制冷剂流到蒸发器,在此冷却的液体制冷剂被蒸发。随着液态制冷剂蒸发,制冷剂从待调节的封闭空间(具体地,在车辆空调系统的情况下,封闭空间是车厢)内的空气中提取或吸收热能,并返回到压缩机,并且重复上述循环。在此过程中,从车厢内部提取并排放到车厢外部的热量导致车厢内部的空气冷却。

3.通常,配置有膨胀阀的传统空调系统还配置有贮液干燥器,该贮液干燥器设置在空调系统的高压部分,通常位于空调环路中的冷凝器和膨胀阀之间。通常,传统的热交换器,特别是冷凝器,沿着冷凝器的出口侧,特别是沿着冷凝器的一对收集器的出口收集器的长度配置有贮液干燥器。贮液干燥器包括具有入口和出口的气密容器形式的管状外壳。入口接收来自经由出口收集器的第一部分限定冷凝器的冷凝部分的第一通道的液体制冷剂以及一些未冷凝的制冷剂、碎屑和不可压缩的湿气(如果有的话)。而出口将去除了不可压缩的湿气和碎屑的液态制冷剂输送到经由出口收集器的第二部分限定冷凝器的过冷却部分的第二通道。

4.然而,具有这种贮液干燥器构造的冷凝器存在各种缺点。特别地,由于车辆前部空间有限,具有这种传统贮液干燥器构造的冷凝器体积庞大,并且面临封装问题,在车辆是电动车辆的情况下,封装问题进一步恶化,其中电动车辆的前部部分被用作公用设施,例如货舱。某些现有技术公开了具有贮液干燥器的冷凝器,贮液干燥器相对于横向设置的收集器垂直和水平设置。然而,在车辆发生角位移的情况下,例如,当车辆的一侧由于车辆在倾斜/不平坦的道路上行驶或停放而升高时,或者当车辆的一侧在人行道或升高的区域上时,这种冷凝器表现出降低的性能。具体地说,在传统已知的冷凝器配置有水平设置的贮液干燥器的情况下,车辆的角位移不利地影响了冷凝器的过冷却部分的制冷剂供应。更具体地,在配置有水平设置的贮液干燥器的传统已知冷凝器的情况下,在车辆发生角位移的情况下,对过冷却部分的制冷剂供应不足。此外,传统的贮液干燥器不能防止制冷剂蒸汽与冷凝的制冷剂一起到达冷凝器的过冷却部分,从而对冷凝器的效率和性能产生不利影响。

技术实现要素:

5.因此,需要一种冷凝器,其具有可以相对于冷凝器的收集器水平配置的贮液干燥

器,以获得紧凑的配置,并能够将其封装在车辆前方的有限空间内。此外,需要一种具有水平定位的贮液干燥器的冷凝器,其通过向冷凝器的过冷却部分供应液体制冷剂并防止制冷剂蒸汽与冷凝的制冷剂一起到达过冷却部分来确保冷凝器的高效率和高性能。此外,需要一种具有水平定位的贮液干燥器的冷凝器,其通过确保冷凝的制冷剂充分供应到冷凝器的过冷却部分来确保冷凝器的高效率和高性能,而与车辆的角位移无关。具体地说,需要一种带有水平放置的贮液干燥器的冷凝器,其能够减轻车辆的角位移对冷凝器的过冷却部分的冷凝制冷剂供应的任何影响,从而减轻对冷凝器性能的影响。

6.本发明的一个目的是提供一种具有贮液干燥器的冷凝器,该贮液干燥器可以相对于冷凝器的收集器水平定位,从而能够将其封装在车辆前方的有限空间内。

7.本发明的另一个目的是提供一种带有贮液干燥器的冷凝器,其消除了带有水平放置的贮液干燥器的传统冷凝器的缺点。

8.本发明的另一个目的是提供一种带有水平放置的贮液干燥器的冷凝器,其通过防止制冷剂蒸汽与冷凝的制冷剂一起到达过冷却部分来确保冷凝器的高效率和高性能。

9.本发明的另一个目的是提供一种具有水平定位的贮液干燥器的冷凝器,其确保冷凝的制冷剂充分供应到冷凝器的过冷却部分,而与车辆的角位移无关。

10.本发明的又一个目的是提供一种带有水平定位的贮液干燥器的冷凝器,其减轻了车辆角位移对冷凝器性能的任何影响。

11.在本说明书中,一些元件或参数可以被编号,例如第一元件和第二元件。在这种情况下,除非另有说明,否则此编号仅用于区分和命名相似但不相同的元件。不应从这样的编号中推断出优先级的概念,因为可以在不背离本发明的情况下切换这些术语。另外,该编号并不意味着安装或使用本发明的元件的任何顺序。

12.根据本发明的实施例公开了一种安装在车辆上的热交换器。热交换器包括第一芯部、第二芯部和贮液干燥器。第一芯部和第二芯部包括分别用于热交换流体的第一对收集器和第二对收集器。至少第一对收集器基本竖直布置。贮液干燥器流体地定位在芯部之间,并且包括管状外壳、入口端口、出口端口、干燥剂部分和吸管。入口端口和出口端口配置在管状外壳的相对侧向端。干燥剂部分配置在侧向端之间,并在其中接收干燥剂材料。吸管在干燥剂部分和出口端口之间配置流体连通。贮液干燥器水平放置。吸管被构造成能够从管状外壳的下部部分接收流体,该下部部分被限定在管状外壳的中心轴线o下方并且在储液干燥器中的流体流动方向上位于吸管的上游。

13.通常,第二芯部平行于第一芯部设置并位于其后面。

14.具体地,干燥剂部分被限定在容纳在管状外壳中的一对穿孔端板之间,这对穿孔端板允许流体流入、流出和流动通过干燥剂部分。

15.此外,出口端口与流出管状外壳的冷凝制冷剂流体连通,并通过跨接线将冷凝制冷剂供应到第二芯部。

16.通常,干燥剂材料是硅胶。

17.此外,热交换器包括至少一个限制元件,该限制元件容纳在管状外壳内,并且在贮液干燥器内的流体流动方向上位于干燥剂部分的下游,以将吸管定位和保持在管状外壳的中心轴线o下方。

18.具体地,所述至少一个限制元件设置有孔和切口中的任一种,以接收吸管,从而将

吸管定位和保持在管状外壳的中心轴线o下方。

19.此外,所述至少一个限制元件设有至少一个开口,以允许流体流过所述至少一个限制元件。

20.优选地,其中容纳有干燥剂材料的干燥剂部分位于过滤垫和定位在管状外壳内部的相应穿孔板之间。

21.根据本发明的一个实施例,干燥剂材料呈干燥剂袋的形式,干燥剂袋保持在管状外壳内,位于过滤器主体和所述一对侧向端中的第一侧向端中的至少一者与干燥剂部分的远端之间,干燥剂袋的至少一部分容纳在干燥剂部分中。

22.具体地,面向干燥剂部分的吸管的入口沿着车辆的旋转中心设置在管状外壳的下部部分处,以接收吸管内的流体,而与车辆的取向无关。

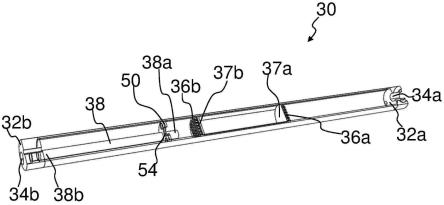

23.通常,吸管的入口设置有与吸管的其余部分相比尺寸减小的喷嘴,以促进流体被吸入吸管内部。

附图说明

24.本发明的其他特征,细节和优点可以从下面的发明描述中得出。当结合附图考虑以下详细描述时,通过参考以下详细描述,将容易获得对本发明及其许多附带优点的更完整的理解,且将本发明及其许多附带优点将被更好地理解,在附图中:

25.图1a示出了根据本发明的一个实施例的冷凝器的前视立体图,其中贮液干燥器相对于基本竖直的冷凝器的收集器水平定位;

26.图1b示出了具有图1a贮液干燥器的冷凝器的后视立体图;

27.图2a示出了图1b的贮液干燥器的立体图;

28.图2b示出了图1b的贮液干燥器的另一立体图;

29.图3a示出了描绘图2b的贮液干燥器的内部细节的剖视图;

30.图3b示出了描绘图2b的贮液干燥器的内部细节的另一剖视图;

31.图4示出了图2b的贮液干燥器的分解图;

32.图5示出了根据本发明的一个实施例的带有限制元件的吸管的立体图;

33.图6示出了根据本发明实施例的限定在一对穿孔端板之间的干燥剂部分;和

34.图7示出了描绘根据本发明又一实施例的贮液干燥器的内部细节的等轴剖视图,其中干燥剂材料容纳在干燥剂袋内,且干燥剂袋的至少一部分容纳在干燥剂部分中;和

35.图8示出了图7的贮液干燥器的分解图。

具体实施方式

36.必须注意的是,附图以足够详细的方式来公开本发明以实现本发明,如果需要,这些附图有助于更好地定义本发明。然而,本发明不应限于说明书中公开的实施例。

37.接下来的描述以冷凝器为例解释了本发明,该冷凝器具有相对于冷凝器的收集器水平和垂直配置的贮液干燥器,其中贮液干燥器的水平配置解决了与在车辆前方有限空间内封装冷凝器-贮液干燥器组件相关的封装问题。贮液干燥器包括管状外壳,其中管状外壳上配置的入口端口和出口端口相对于彼此被策略性地配置,以防止制冷剂蒸汽离开贮液干燥器并与冷凝的制冷剂一起到达冷凝器的过冷却部分。贮液干燥器还包括吸管,该吸管相

对于管状外壳的横截面被定位和保持,使得足够的冷凝制冷剂被供应到冷凝器的过冷却部分,而不管车辆的角位移如何。然而,本发明也适用于配置在车辆上的任何其它装置,并且该装置需要水平设置以解决封装问题,其需要有效地从接收在其中的液体-蒸汽混合物中分离蒸汽,并且确保将没有蒸汽的分离液体充分供应到系统的下一个元件,所述装置是该系统的一部分,而与车辆的角位移无关。

38.图1a示出了热交换器的前视立体图,特别是用于车辆空调系统的冷凝器100。根据本发明的实施例,冷凝器包括相对于冷凝器100的第一对收集器10a、10b和第二对收集器20a和20b水平定位的贮液干燥器30。收集器对中的至少一个基本竖直布置。冷凝器100包括第一芯部110、第二芯部120和贮液干燥器30。第一芯部110配置有第一对收集器10a和10b,用于通过第一芯部110的热交换元件分配和收集制冷剂。第二芯部120配置有第二对收集器20a和20b,用于通过第二芯部120的热交换元件分配和收集制冷剂。至少第一对收集器10a和10b基本竖直布置。整体上,第二芯部120平行于第一芯部110设置并位于第一芯部110的后面,以赋予冷凝器100紧凑的结构并解决封装问题。具体地,第一芯部110设置在车辆的前部,并且最先与冲压空气接触,第二芯部120设置在后面,特别是在箭头r所示的冲压空气流动方向上在第一芯部110的下游。第一芯部110接收制冷剂蒸汽,并且输送冷凝的制冷剂以及一些不可压缩的湿气和未冷凝的制冷剂(如果有的话),而第二芯部120设置在贮液干燥器30的下游,并且连接到贮液干燥器30的出口。第二芯部120过冷来自第一芯部110的冷凝制冷剂,其中不可压缩的水分和未冷凝的制冷剂被贮液干燥器30移除。然而,本发明不限于第二芯部120相对于第一芯部110的任何特定构造和放置,只要芯部以紧凑构造布置以解决封装问题,并且第二芯部120过冷通过贮液干燥器30分离的冷凝制冷剂。贮液干燥器30包括管状外壳32、入口端口34a、出口端口34b、干燥剂部分36和吸管38。

39.第一对收集器10a和10b设置在第一芯部110的侧向侧,而第二对收集器20a和20b设置在第二芯部120的侧向侧。第一芯部110从第一对收集器10a和10b的第一入口收集器10a接收制冷剂蒸汽。第一入口收集器10a包括配置在其上并与其流体连通的第一入口块12a。第一入口块12a向第一入口收集器10a供应制冷剂蒸汽。更具体地,参照图1a,制冷剂蒸汽从第一入口块12a进入第一入口收集器10a,如箭头a所示。此后,第一入口收集器10a与相应的集管一起将蒸汽制冷剂分配到第一芯部110中。当蒸汽制冷剂如箭头b所示流过第一芯部110的热交换元件时,蒸汽制冷剂被冷凝。流出第一芯部110的冷凝制冷剂由第一出口收集器10b收集。第一出口收集器10b包括配置在其上并与其流体连通的第一出口块12b。包括一些制冷剂蒸汽和不可压缩的湿气(如果有的话)的冷凝的制冷剂通过第一出口块12b排出,如箭头c所示。此后,冷凝的制冷剂与一些不可压缩的湿气和未冷凝的制冷剂蒸汽(如果有的话)一起沿箭头e所示的流动方向通过入口端口34a进入贮液干燥器30的管状外壳32,入口端口34a设置在封闭管状外壳32的端部的相应侧向端32a上。第一出口块12b与入口端口34a和冷凝的制冷剂流体连通,与一些不可压缩的湿气和未冷凝的制冷剂蒸汽一起从第一出口块12b流向入口端口34a,如箭头d所示。从第一出口块12b流向入口端口34a的流体流由箭头c、d和e示出。

40.参照图1b,管状外壳32包括在末端封闭的侧向端32a和32b。管状外壳32可以包括用于封闭相对侧向端32a和32b的侧向端板,或者相对侧向端32a和32b是封闭端。冷凝的制冷剂连同一些不可压缩的湿气和制冷剂蒸汽(如果有的话)进入贮液干燥器30的管状外壳

32,并且如箭头f所示穿过该管状外壳32。在贮液干燥器30内部,保持在干燥剂部分36中的干燥剂材料吸收不可压缩的湿气,以防止由于湿气到达关键元件而损坏关键元件,例如设置在冷凝器100下游的压缩机。此外,参照图2a和图2b,入口端口34a和出口端口34b分别构造在管状外壳32的中心轴线o的上方和下方。具体地,水平设置的管状外壳32的中心轴线o被定义为沿着管状外壳32的轴向长度延伸并穿过管状外壳32的横截面中心的轴线。更具体地,在管状外壳32具有圆形横截面的情况下,中心轴线o穿过管状外壳32的圆形横截面的中心。利用这种构造,液态制冷剂流出贮液干燥器30,并被传送到第二芯部120以对其进行过冷,同时防止气态制冷剂流出贮液干燥器30并到达第二芯部120。贮液干燥器30的内部细节以及干燥剂部分36的构造、入口端口34a和出口端口34b的关键位置布置将在接下来的描述中详细说明。贮液干燥器30中的从其移除了不可压缩的湿气和蒸汽制冷剂的冷凝制冷剂经由跨接线40被传送到配置在第二对收集器20a和20b中的第二入口收集器20a上的第二入口块22a,如箭头g所示。第二入口块22a与第二入口收集器20a流体连通,并将冷凝制冷剂供应到第二入口收集器20a。第二入口收集器20a将由此接收的冷凝制冷剂分配到第二芯部120。当冷凝的制冷剂沿着箭头h穿过第二芯部时,冷凝的制冷剂被过冷。过冷的制冷剂被收集在第二对收集器20a和20b中的第二出口收集器20b中。第二出口收集器20b包括配置在其上并与其流体连通的第二出口块22b。过冷的制冷剂沿着箭头i流出第二出口块22b,如图1b所示。

41.贮液干燥器30相对于第一对收集器10a和10b水平且正交设置。贮液干燥器30的这种构造使得冷凝器100能够与贮液干燥器30一起封装在车辆前方的有限空间中。图2a和图2b描绘了贮液干燥器30的管状外壳32的立体图。管状外壳整体是一件式结构。管状外壳32的侧向端32a和32b可以通过使用侧向端板来封闭。然而,本发明不限于管状外壳32的任何特定构造。入口端口34a和出口端口34b配置在管状外壳32的相对侧向端32a和32b处。入口端口34a和出口端口34b分别配置在管状外壳32的中心轴线o的上方和下方。更具体地说,较重的冷凝制冷剂沉淀在管状外壳32的底部,并通过出口端口34b流出,出口端口34b设置在中心轴线o的下方并更靠近管状外壳32的底部。这种构造使得冷凝的制冷剂容易从出口端口34b逸出。而较轻的蒸汽制冷剂保留在远离出口端口34b的管状外壳32的顶部,因此保留在管状外壳32内并从冷凝的制冷剂中分离出来。利用这种配置,只有液体制冷剂从贮液干燥器30流出,以被传送到第二芯部120用于其过冷,而蒸汽制冷剂被防止流出贮液干燥器30并到达第二芯部120。这种结构有效地分离了液态制冷剂和气态制冷剂。

42.图3a和图3b示出了描绘贮液干燥器30的内部细节的截面图。干燥剂部分36配置在侧向端32a和32b之间,并接收干燥剂材料,该干燥剂材料从通过其中的制冷剂中吸收水分。根据本发明的实施例,干燥剂部分36居中设置在管状外壳32的侧向端32a和32b之间。根据一个实施例,干燥剂材料是硅胶。然而,本发明不限于容纳在干燥剂部分36中的任何特定的干燥剂材料,只要干燥剂材料能够从通过其中的冷凝制冷剂中吸收水分。干燥剂部分36被限定在容纳在管状外壳32中的一对穿孔端板36a和36b之间。穿孔端板36a和36b分别允许制冷剂进入干燥剂部分36,并在穿过保持在干燥剂部分36中的干燥剂材料后从干燥剂部分36流出。在如图3a-图4所示的本发明的优选实施例中,其中容纳有干燥剂材料的干燥剂部分36位于过滤垫37a和37b与容纳在管状外壳32内的多孔板36a和36b之间。过滤垫37a和37b执行过滤作用,并允许流体流过,但将干燥剂材料保持在它们之间。在本发明的一个实施例

中,干燥剂部分36可以是填充有干燥剂材料的聚酯袋的形式,并紧紧地夹在管状外壳32内。根据图7和图8所示的实施例,干燥剂材料容纳在干燥剂袋41中。干燥剂袋41保持在管状外壳32内,位于干燥剂部分36的远端与过滤器主体60和一对侧向端32a和32b中的第一侧向端32a中的至少一者之间,干燥剂袋41的至少一部分容纳在干燥剂部分36中。在一个实施例中,干燥剂袋41通过胶粘或机械连接器件64连接到过滤器主体60。在另一个实施例中,干燥剂袋41没有连接到过滤器主体60,而是被过滤器主体60推入管状外壳32内。过滤器主体60接收执行过滤作用的过滤器元件62。穿孔端板36a和36b中的至少一个包括孔,以允许干燥剂袋41的至少一部分进入和接收在干燥剂部分36中。然而,本发明不限于干燥剂部分36的任何特定构造以及干燥剂部分36在管状外壳32内的放置,只要干燥剂部分36能够在其中接收干燥剂材料并使冷凝的制冷剂强制流过保持在其中的干燥剂材料。

43.吸管38配置干燥剂部分36和出口34b之间的流体连通。更具体地,吸管38以这样的方式定位,使得吸管38的一端,特别是吸管38的入口38a或者面向或者抵靠穿孔端板36b,冷凝的制冷剂通过穿孔端板36b流出干燥剂部分36。具体而言,吸管38的入口38a靠近并面向干燥剂部分36,该入口38a沿着车辆的旋转中心设置在管状外壳的下部部分处,并接收吸管38内的流体,而与车辆的取向无关。此外或替代地,入口38a可以位于管状外壳32的相对侧向端32a和32b之间的中间。根据本发明的实施例,吸管38以及相应的入口38a具有椭圆形或圆形横截面。根据本发明的实施例,吸管38的入口38a设置有与吸管38的其余部分相比尺寸减小的喷嘴,以促进流体吸入吸管38内部。而吸管38的另一端,特别是吸管38的出口38b连接到出口端口34b。吸管38定位并保持在管状外壳32的中心轴线o的下方。吸管38被构造成能够相对于管状外壳32的中心轴线o并在其下方从管状外壳32的下部部分接收流体。具体而言,贮液干燥器30包括至少一个限制元件50,限制元件50容纳在管状外壳32内部并且在贮液干燥器内的流体流动方向上位于干燥剂部分36的下游,以将吸管38定位和保持在管状外壳32的中心轴线o下方。图5示出了吸管38以及至少一个限制元件50的立体图。所述至少一个限制元件50是平面元件的形式,其容纳在管状外壳32内,并配置有接收吸管38的孔或切口部分52,以将吸管38定位并保持在管状外壳32的中心轴线o下方。此外,所述至少一个限制元件50设置有至少一个开口54,以允许流体流过所述至少一个限制元件50。然而,本发明不限于所述至少一个限制元件50的任何特定构造,只要所述至少一个限制元件50能够将吸管38定位和保持在管状外壳32的中心轴线o下方。图4示出了贮液干燥器30的分解图。

44.湿气和碎屑在贮液干燥器30中被从其去除并流过吸管38的冷凝制冷剂从出口端口34b流出贮液干燥器30。出口端口34b与流出管状外壳32的冷凝制冷剂流体连通,并通过跨接线40将冷凝制冷剂供应到第二芯部120。

45.利用这种构造,不管车辆的角位置如何,冷凝的制冷剂被分离,并且吸管38接收冷凝的制冷剂。由于吸管38的入口38a处于最低点,吸管38在所有情况下都接收冷凝的制冷剂,这种构造确保在所有情况下将冷凝的制冷剂供应到吸管38,并最终供应到冷凝的制冷剂在其中被过冷的第二芯部120。具体地,吸管38的这种构造确保了制冷剂充分供应到冷凝器100的过冷却部分,而与车辆的角位移无关。更具体地,吸管38的这种构造减轻了车辆的角位移对冷凝器性能的任何影响。

46.本领域技术人员可以对热交换器,特别是如上所述的冷凝器进行一些修改和改进,只要热交换器包括第一芯部、第二芯部和贮液干燥器,这些修改和改进仍将被认为在本

发明的范围内。第一芯部包括用于收集和分配热交换流体的第一对收集器。类似地,第二芯部包括用于收集和分配热交换流体的第二对收集器。贮液干燥器流体地介于第一和第二芯部之间,并包括管状外壳、入口端口、出口端口、干燥剂部分和吸管。入口端口和出口端口配置在管状外壳的相对侧向端。干燥剂部分配置在侧向端之间,并且包括干燥剂材料。吸管在干燥剂部分和出口端口之间配置流体连通。贮液干燥器水平设置,并且吸管被构造成能够从管状外壳的下部部分接收流体,该下部部分被限定在管状外壳的中心轴线o下方并且在贮液干燥器中的流体流动方向上位于吸管的上游。

47.无论如何,由于可能存在其他实施例,因此本发明不能也不应该限于本文中具体描述的实施例。本发明应扩展到任何等同的手段和手段的任何技术操作的组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1