一种铝合金熔炉用上料装置的制作方法

1.本实用新型涉及铝合金生产技术领域,尤其涉及一种铝合金熔炉用上料装置。

背景技术:

2.经检索现有技术公开了一种铝合金熔炉用上料装置(cn202121824763.x),包括上料输送机,所述上料输送机的右侧固定安装有上料组件;所述上料组件包括安装架、电机、螺杆、螺套和导料板,上料输送机的右侧固定安装有安装架,安装架的顶部固定安装有电机,电机的输出轴上固定安装有螺杆,该铝合金熔炉用上料装置,在上料输送机上物料堆积时,启动电机带动螺杆转动,进而带动螺套进给,经连杆限位后螺套向上移动,带动两个连杆运动,拉动两个导料板向上运动,使两个导料板之间的间隙变小,减缓向熔炉上料的速度,达到上料均匀的效果;

3.现有技术通过螺杆推动两根斜拉杆使得与漏斗铰接的挡板相互远离实现对出料口大小的调节,从两个挡板间隙下落的物料自由加速运动落入熔炉中,由于下落的物料落点一直,容易造成物料在熔炉中的堆积,加重了搅拌组组件的负担,熔融效率受限。

4.为此,我们提出一种铝合金熔炉用上料装置。

技术实现要素:

5.本实用新型主要是解决上述现有技术所存在的技术问题,提供一种铝合金熔炉用上料装置。

6.为了实现上述目的,本实用新型采用了如下技术方案,一种铝合金熔炉用上料装置,包括输送带和出料斗,所述输送带和出料斗通过之间安装在地面上,出料斗位于输送带的斜下方,出料斗地面铰接有两个密封板将出料斗的底面封闭,出料斗顶面螺纹连接有调节螺杆,调节螺杆的端面转动连接有连接板,连接板的底面转动连接两根斜拉杆分别与密封板转动连接用于调节密封板的位置,所述密封板的下方设置疏散部用于减速物料,所述疏散部包括安装板、转筒、导流板和芯筒,所述芯筒通过安装板与出料斗连接,转筒与芯筒转动连接,导流板与转筒固定连接。

7.进一步,所述转筒为空心圆管,芯筒位于转筒的腔内,导流板与转筒的外圆周面固定连接,芯筒的端面与安装板固定连接,安装板与出料斗的前壁面固定连接。

8.进一步,所述导流板为矩形板,转筒的外圆周面等距设置若干导流板,导流板以转筒的圆心呈环形阵列分布在转筒的外壁面,导流板位于密封板的下方且导流板不与密封板干涉。

9.进一步,所述疏散部还包括端盖、绕动轴、密封圈和桨片,所述端盖与芯筒螺纹连接,芯筒具有空腔,绕动轴和桨片均位于芯筒的腔内,桨片与绕动轴固定连接且绕动轴与转筒内端面固定连接,密封圈套在绕动轴壁面,绕动轴与端盖转动连接。

10.进一步,所述绕动轴的壁面均与分布桨片,绕动轴壁面的桨片呈螺旋状设置,桨片不与端盖内壁面接触。

11.进一步,所述端盖为一端封闭的圆筒,端盖与芯筒的开口处端面螺纹连接,端盖的端面开设圆孔,绕动轴穿过端盖的圆孔延伸至芯筒内,绕动轴的壁面开设环形槽,密封圈套入绕动轴的环形槽且密封圈位于端盖的圆孔内。

12.有益效果

13.本实用新型提供了一种铝合金熔炉用上料装置。具备以下有益效果:

14.(1)、该一种铝合金熔炉用上料装置,输送带将原料输送至出料斗内,通过转动调节螺杆推动连接板下移,连接板底面的两根斜拉杆推动两个密封板相互远离并形成间隙进而调整原料下落的速度,物料从两个密封板的间隙下落并冲击转筒和导流板,转筒围绕芯筒圆周运动,通过将垂直加速运动的原料减速并通过旋转的导流板分散至熔炉中,避免垂直下落的物料在炉内堆积,减轻炉内搅拌装置的负担,将原料分散洒落至炉中能更快熔化,熔融效率更高。

15.(2)、该一种铝合金熔炉用上料装置,下落的物料冲击转筒和导流板并推动转筒圆周旋转,转筒带动绕动轴和桨片在芯筒内旋转,向芯筒内注入非牛顿液体,在桨片旋转过程中搅动芯筒内的非牛顿液体为绕动轴旋转提供阻尼进而限制转筒过快旋转,防止两个密封板间隙增大瞬间,过多的物料下落冲击导流板和转筒造成转筒旋转过快将物料抛出过远,转筒能够保持匀速旋转抛出下落物料,物料洒向炉内更加均匀,更便于熔融。

附图说明

16.本说明书所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义。

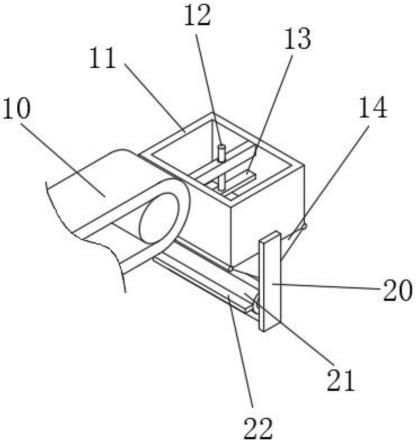

17.图1为本实用新型立体图;

18.图2为实用新型芯筒与转筒安装示意图;

19.图3为实用新型图2中a处放大图。

20.图例说明:

21.10、输送带;11、出料斗;12、调节螺杆;13、连接板;14、密封板;20、安装板;21、转筒;22、导流板;23、芯筒;30、端盖;31、绕动轴;32、密封圈;33、桨片。

具体实施方式

22.一种铝合金熔炉用上料装置,如图1-图2所示,包括输送带10和出料斗11,输送带10和出料斗11通过之间安装在地面上,出料斗11位于输送带10的斜下方,出料斗11地面铰接有两个密封板14将出料斗11的底面封闭,出料斗11顶面螺纹连接有调节螺杆12,调节螺杆12的端面转动连接有连接板13,连接板13的底面转动连接两根斜拉杆分别与密封板14转动连接用于调节密封板14的位置,密封板14的下方设置疏散部用于减速物料,疏散部包括安装板20、转筒21、导流板22和芯筒23,芯筒23通过安装板20与出料斗11连接,转筒21与芯筒23转动连接,导流板22与转筒21固定连接,转筒21为空心圆管,芯筒23位于转筒21的腔内,导流板22与转筒21的外圆周面固定连接,芯筒23的端面与安装板20固定连接,安装板20与出料斗11的前壁面固定连接,导流板22为矩形板,转筒21的外圆周面等距设置若干导流板22,导流板22以转筒21的圆心呈环形阵列分布在转筒21的外壁面,导流板22位于密封板

14的下方且导流板22不与密封板14干涉,输送带10将原料输送至出料斗11内,通过转动调节螺杆12推动连接板13下移,连接板13底面的两根斜拉杆推动两个密封板14相互远离并形成间隙进而调整原料下落的速度,物料从两个密封板14的间隙下落并冲击转筒21和导流板22,转筒21围绕芯筒23圆周运动,通过将垂直加速运动的原料减速并通过旋转的导流板22分散至熔炉中,避免垂直下落的物料在炉内堆积,减轻炉内搅拌装置的负担,将原料分散洒落至炉中能更快熔化,熔融效率更高。

23.一种铝合金熔炉用上料装置,如图2-图3所示,疏散部还包括端盖30、绕动轴31、密封圈32和桨片33,端盖30与芯筒23螺纹连接,芯筒23具有空腔,绕动轴31和桨片33均位于芯筒23的腔内,桨片33与绕动轴31固定连接且绕动轴31与转筒21内端面固定连接,密封圈32套在绕动轴31壁面,绕动轴31与端盖30转动连接,绕动轴31的壁面均与分布桨片33,绕动轴31壁面的桨片33呈螺旋状设置,桨片33不与端盖30内壁面接触,端盖30为一端封闭的圆筒,端盖30与芯筒23的开口处端面螺纹连接,端盖30的端面开设圆孔,绕动轴31穿过端盖30的圆孔延伸至芯筒23内,绕动轴31的壁面开设环形槽,密封圈32套入绕动轴31的环形槽且密封圈32位于端盖30的圆孔内,下落的物料冲击转筒21和导流板22并推动转筒21圆周旋转,转筒21带动绕动轴31和桨片33在芯筒23内旋转,向芯筒23内注入非牛顿液体,在桨片33旋转过程中搅动芯筒23内的非牛顿液体为绕动轴31旋转提供阻尼进而限制转筒21过快旋转,防止两个密封板14间隙增大瞬间,过多的物料下落冲击导流板22和转筒21造成转筒21旋转过快将物料抛出过远,转筒21能够保持匀速旋转抛出下落物料,物料洒向炉内更加均匀,更便于熔融。

24.本实用新型的工作原理:输送带10将原料输送至出料斗11内,通过转动调节螺杆12推动连接板13下移,连接板13底面的两根斜拉杆推动两个密封板14相互远离并形成间隙进而调整原料下落的速度,物料从两个密封板14的间隙下落并冲击转筒21和导流板22,转筒21围绕芯筒23圆周运动,转筒21带动绕动轴31和桨片33在芯筒23内旋转,向芯筒23内注入非牛顿液体,在桨片33旋转过程中搅动芯筒23内的非牛顿液体为绕动轴31旋转提供阻尼进而限制转筒21过快旋转,将垂直加速运动的原料减速并通过旋转的导流板22分散至熔炉中。

25.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1