一种内热式流化床干燥温度的控制方法和系统与流程

本技术涉及内热式流化床干燥温度的控制,特别是涉及一种内热式流化床干燥温度的控制方法和系统。

背景技术:

1、内热式流化床的干燥过程是一个大惯性、纯滞后、多变量耦合、参数时变的非线性过程。温度以简单回路控制为主,手动控制为辅,整个控制过程充分依赖人工干预,温度调控的及时性较差。目前,国内外主要采用传统的pid控制器对干燥过程进行控制,虽然对流化床温度进行了有效控制,但是没有考虑多变量耦合因素。实际的内热式流化床中,分布着两段十几组加热管,且管间相互影响,所以对于流化床上的某一点而言,它的温度是多个加热管热效应叠加的结果,也就是说,加热管传热时相互存在耦合,整个系统是一个多变量的动态耦合系统。这样的耦合改变了系统特性,造成pid控制器参数整定困难,当耦合因素较强时,会造成流化床温度控制不稳定。运行的安全性和稳定性得不到有效保证。由于床温控制需要手动频繁的操作和干预,由于对不断变化的工况调节不及时,造成内热式流化床运行不是很稳定,比如负荷波动时,温度跟不上,造成干燥成品含水率的大起大落。这些问题的存在对整个流化床设备的安全运行、经济运行都会带来不同程度的影响。

2、如图2所示,现有内热式流化床温度(t1,t2)控制,在进床物料或者进床热源蒸汽发生变化时,主要通过控制进床蒸汽总管调节阀1、进床二段蒸汽调节阀2。现有技术多是对床温t1,t2进行独立控制,多是以单回路控制,加以手动干预为主。

3、进床物料前端装置生产负荷变化、热响应负荷调整、蒸汽压力变化、料物理性质等多重输入因素发生变化时,床温响应比较滞后,因单回路pid算法控制,抗干扰性非常差,控制已经完全脱离了常规自动化控制范畴。随之而来的就是床温波动较大,严重时甚至会触及连锁报警。操作人员发现后,将单回路自动切换为手动干预,频繁调整进床蒸汽总管调节阀1、进床二段蒸汽调节阀2,不仅造成操作人员的劳动强度大,而且操作不当有时会导致系统频繁震荡波动。这样控制的稳定性、质量的均一性均无法长期可靠保证。

技术实现思路

1、基于此,针对上述技术问题,提供一种内热式流化床干燥温度的控制方法和系统以解决现有方法床温响应比较滞后,造成操作人员的劳动强度大,而且操作不当有时会导致系统频繁震荡波动,现有控制的稳定性、质量的均一性均无法长期可靠保证。

2、第一方面,一种内热式流化床干燥温度的控制方法,所述方法包括:

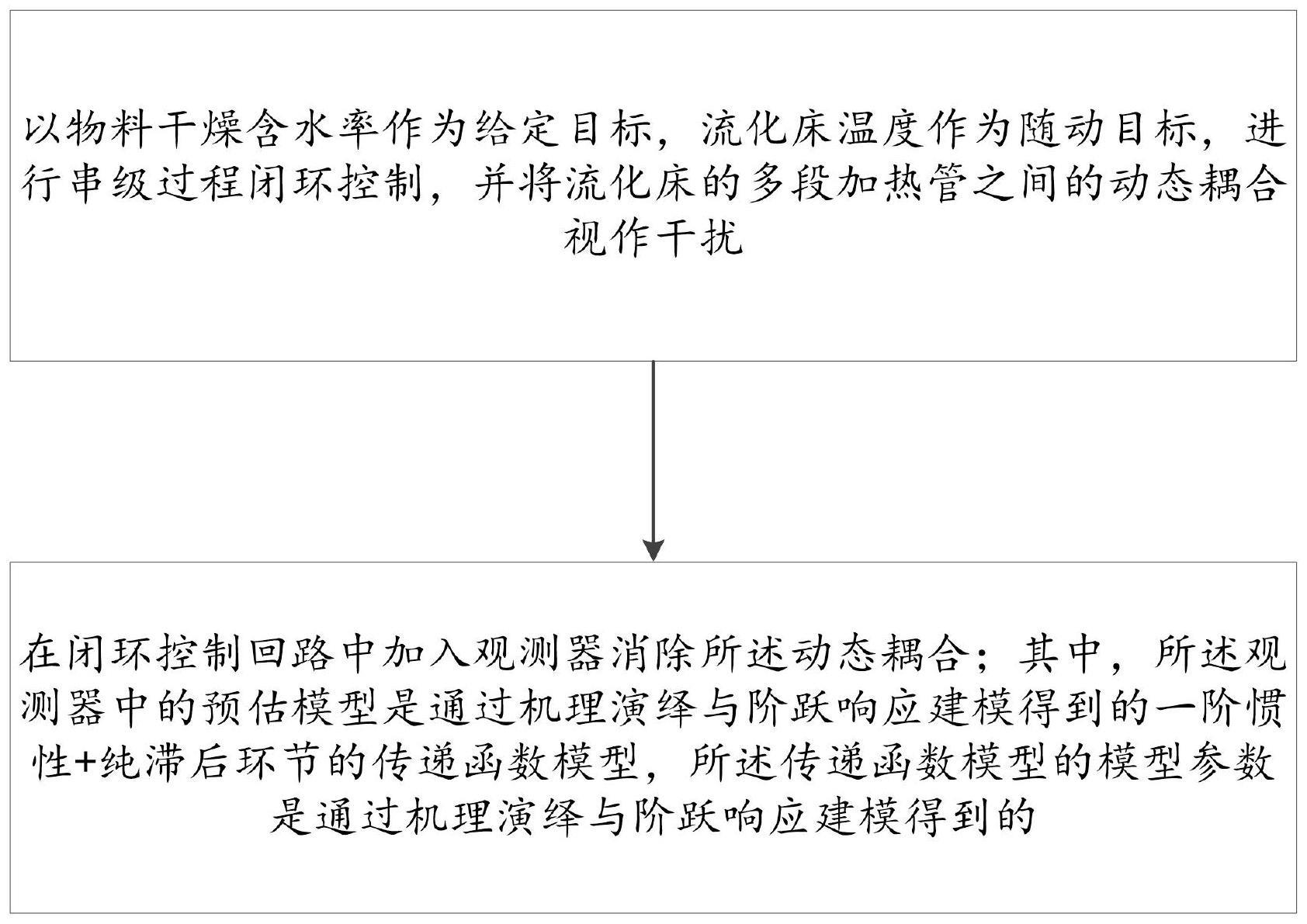

3、以物料干燥含水率作为给定目标,流化床温度作为随动目标,进行串级过程闭环控制,并将流化床的多段加热管之间的动态耦合视作干扰,在闭环控制回路中加入观测器消除所述动态耦合;

4、其中,所述观测器中的预估模型是通过机理演绎与阶跃响应建模得到的一阶惯性+纯滞后环节的传递函数模型,所述传递函数模型的模型参数是通过机理演绎与阶跃响应建模得到的。

5、第二方面,一种内热式流化床干燥温度的控制系统,所述系统包括:

6、所述系统包括含水率先进控制主调节器gc1(s)、温度先进控制副调节器gc2(s)、执行对象gv(s)、加热管对象g02(s)、流化床对象g01(s)、观测器gs(s)、干燥含水率分析仪变送器gm1(s)和温度变送器gm2(s);

7、所述含水率先进控制主调节器gc1(s)的输入端输入物料干燥含水率设定值,所述含水率先进控制主调节器gc1(s)的输出端与所述温度先进控制副调节器gc2(s)的输入端连接,所述温度先进控制副调节器gc2(s)的输出端分别与所述执行对象gv(s)的输入端和所述观测器gs(s)的第一输入端连接,所述执行对象gv(s)的输出端分别与所述观测器gs(s)的第二输入端和所述加热管对象g02(s)的输入端连接,所述加热管对象g02(s)的输出端分别与所述流化床对象g01(s)的输入端和所述温度变送器gm2(s)的输入端连接,所述流化床对象g01(s)的输出端与所述干燥含水率分析仪变送器gm1(s)的输入端连接;

8、所述观测器gs(s)的输出端与所述执行对象gv(s)的输入端连接,用于消除流化床的多段加热管之间的动态耦合;

9、所述温度变送器gm2(s)的输出端与所述温度先进控制副调节器gc2(s)的输入端连接,用于将流化床的当前温度y2(s)送入所述温度先进控制副调节器gc2(s)中;

10、所述干燥含水率分析仪变送器gm1(s)的输出端与所述含水率先进控制主调节器gc1(s)的输入端连接,用于将当前物料干燥含水率y1(s)送入所述含水率先进控制主调节器gc1(s)中。

11、上述方案中,进一步可选的,所述系统还包括第一干扰信号f1(s)和第二干扰信号f2(s);

12、所述第一干扰信号f1(s)输入至所述流化床对象g01(s)的输入端,所述第二干扰信号f2(s)输入至所述加热管对象g02(s)的输入端。

13、上述方案中,进一步可选的,所述含水率先进控制主调节器gc1(s)用于将流化床温度设定值x2(s)输入至所述温度先进控制副调节器gc2(s)中;

14、其中,所述流化床温度设定值x2(s)=[t1,t2]t,t1和t2分别为流化床一段底部温度和流化床二段底部温度。

15、上述方案中,进一步可选的,所述温度先进控制副调节器gc2(s)用于将多输入多输出系统的控制量u(s)分别输入至所述执行对象gv(s)和所述观测器gs(s)中;

16、其中,所述多输入多输出系统的控制量u(s)=[u1,u2]t,u1和u2分别为所述流化床的两段加热管的控制量信号。

17、上述方案中,进一步可选的,所述观测器gs(s)包括实际被控对象λ、预估模型信号滤波器μ和预估模型的逆

18、所述观测器gs(s)的输入信号u分别输入至所述实际被控对象λ和预估模型中,所述实际被控对象λ的输出y、耦合项f、多输入多输出系统的执行对象的输出噪声θ组合后分别输入至所述预估模型和所述信号滤波器μ中,所述信号滤波器μ的输出端与所述预估模型的逆的输入端连接,所述预估模型的逆的输出端分别与所述实际被控对象λ的输入端和所述预估模型的输入端连接。

19、上述方案中,进一步可选的,在所述观测器gs(s)中,y=guu-gff-gθθ;

20、其中,表示输入u和输出y之间的闭环传递函数,表示耦合量f与输出y之间的传递函数,表示噪声θ和输出y之间的传递函数。

21、本发明至少具有以下有益效果:

22、本发明基于对现有技术问题的进一步分析和研究,认识到现有方法床温响应比较滞后,造成操作人员的劳动强度大,而且操作不当有时会导致系统频繁震荡波动,现有控制的稳定性、质量的均一性均无法长期可靠保证。本技术通过机理演绎与阶跃响应建模,得到一阶惯性加纯滞后环节的传递函数,将两段加热管之间的耦合看作干扰,在控制回路中加入观测器消除动态耦合,配合串级控制的控制策略,有效降低(两段)内热式流化床温度(t1,t2)的超调,减小稳态误差,提高生产的稳定性,显著降低操作人员的劳动强度。通过本技术方法解决了流化床各段温度单独孤立调节,干燥效果不好的问题;解决了内热式流化床干燥过程不能在全工况条件下投入自动控制的问题;解决了根据干燥物料含水率的需求而动态调整各段床温并加以精确控制的问题;解决了冬季气温下降时,系统蒸汽管道、列管凝水量大床温失控下降的问题;解决了内热式流化床干燥器运行过程能耗过高的问题。

- 还没有人留言评论。精彩留言会获得点赞!