一种粉末催化剂臭氧催化氧化废水处理系统的制作方法

[0001]

本实用新型属于污水处理技术领域,更具体地说,涉及一种粉末催化剂臭氧催化氧化废水处理系统。

背景技术:

[0002]

臭氧催化氧化是高级氧化技术中的重要工艺之一,它是利用催化剂催化臭氧生成具有强氧化性的羟基自由基(

·

oh),进而降解水中的可溶性难降解有机物(nbscod),达到深度处理污水的目的。目前,市场上的臭氧催化剂多是利用造粒成型或挤压成型过程获得毫米至厘米尺寸的圆球形颗粒催化剂或条形柱状催化剂,这种形式的催化剂具有易装填、比重大、不易流失及方便更换等优点,采用固定床填充式,在最底部铺设大尺寸的鹅卵石等材料作为承托层,然后上方填充催化剂,经由底部曝气头臭氧曝气及进水,水流经鹅卵石承托层后与催化剂填充层接触,进而发生臭氧催化氧化反应,降解水中的污染物。水流经过床层后经上端溢流至后端工艺。

[0003]

圆球形颗粒催化剂或条形柱状催化剂虽然具有易装填、不易流失、操作方便和易于更换等优点,但同样存在着颗粒尺寸大,有效比表面积小,传质效率低等不足,而影响臭氧催化氧化过程的因素包括了臭氧溶解在水中的含量、含有污染物的水流通过催化剂床层的停留时间、臭氧与水中污染物和催化剂三相接触的效率等,对于尺寸为毫米至厘米尺寸的颗粒或柱状催化剂,因为在反应池内以固定床式堆积,催化剂颗粒与颗粒之间紧压接触,不可避免地造成接触点催化活性位的功能丧失,并且造成水流经密实的催化剂床层的水头阻力增加,不仅能耗增加而且容易形成短流,影响水体与催化剂的充分接触,从而大大降低了实际的催化效率。另外,由于颗粒或柱状催化剂在水体中处于静止状态,当水体中含有一定的钙镁或碳酸根等阴阳离子时,长时间的吸附聚集效应会在催化剂表面及颗粒与颗粒之间产生结垢现象,进一步遮挡催化剂的活性位点,降低催化剂的活性,增加水头损失,必须采用定期反洗将催化剂床层冲开,无端增加操作和能耗。

技术实现要素:

[0004]

1.要解决的问题

[0005]

针对现有水处理设备技术中使用粉末催化剂易流失、难以与废水接触促进充分反应的技术问题,提供了一种粉末催化剂臭氧催化氧化废水处理系统,通过反应器本体内拦截组件以及曝气盘的合理布置,充分利用粉末催化剂对水体进行有效处理。

[0006]

2.技术方案

[0007]

为了解决上述问题,本实用新型采用的技术方案如下:

[0008]

本实用新型的一种粉末催化剂臭氧催化氧化废水处理系统,包括臭氧发生器、反应器本体和抽吸泵,反应器本体的底部设置有进水口,反应器本体内设置有曝气盘和拦截组件,所述曝气盘设置于反应器本体的底部,拦截组件设置于反应器本体的顶部,曝气盘通过管道与臭氧发生器相连通,拦截组件上设置有出水口,出水口通过管道与抽吸泵相连;拦

截组件外的反应器本体内放置有粉末催化剂。

[0009]

优选地,所述粉末催化剂中粒径为5~500μm的粉末催化剂占总量的85%以上,拦截组件上设置有滤孔,滤孔的孔径为1~5μm。

[0010]

优选地,所述拦截组件为平板陶瓷膜组件。

[0011]

优选地,曝气盘为微孔曝气盘。

[0012]

优选地,反应器本体内废水的水面液位高于拦截组件的顶部。

[0013]

优选地,反应器本体内反应器本体与曝气盘对应设置。

[0014]

优选地,包括催化载体、催化组分以及附着剂,所述催化载体上分布有附着剂,催化组分负载于催化载体上,其中粒径为5~500μm的催化载体占催化载体总量的85%以上,所述附着剂为纳米二氧化硅或硅酸盐。

[0015]

优选地,所述催化载体为碳化硅和/或氧化铝。

[0016]

优选地,所述碳化硅选用绿碳化硅或黑碳化硅,和/或氧化铝选用α-氧化铝。

[0017]

3.有益效果

[0018]

本实用新型一种粉末催化剂臭氧催化氧化废水处理系统具有效果和优点:

[0019]

本实用新型的一种粉末催化剂臭氧催化氧化废水处理系统,包括臭氧发生器、反应器本体和抽吸泵,反应器本体的底部设置有进水口,反应器本体内设置有曝气盘和拦截组件,所述曝气盘设置于反应器本体的底部,拦截组件设置于反应器本体的顶部,曝气盘通过管道与臭氧发生器相连通,拦截组件上设置有出水口,出水口通过管道与抽吸泵相连;拦截组件外的反应器本体内放置有粉末催化剂;拦截组件能够有效拦截粉末催化剂,避免催化剂的流失,保证出水水质,出水ss<10mg/l,而且拦截组件表面由于水中臭氧和剩余氧气的冲刷和净化作用,膜污染程度大大降低,实际膜出水通量显著增加,可达到1m3/m2·

h以上。

[0020]

粉末催化剂在在曝气和水流冲击条件下能够在反应器内实现充分湍动流化,相比颗粒催化剂填充床形式而言,臭氧与水流经过催化剂床层的过程中发生的臭氧催化反应仅限于一定高度的催化剂床层内,而粉末催化剂能够充满整个反应器空间,即全部反应器内均处于催化反应状态,催化效率大大增加。

附图说明

[0021]

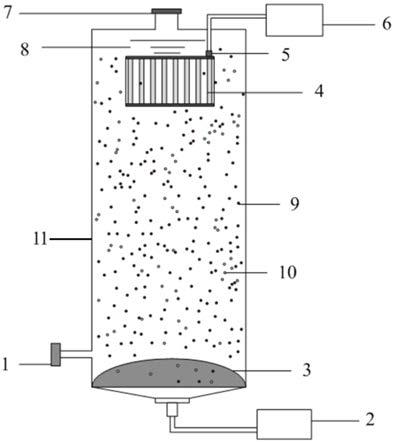

图1为一种粉末催化剂臭氧催化氧化废水处理系统结构示意图。

[0022]

示意图中的标号说明:

[0023]

1、进水口;2、臭氧发生器;3、曝气盘;4、拦截组件;5、出水口;6、抽吸泵;7、气体排放口;8、水面液位;9、粉末催化剂;10、微气泡;11、反应器本体。

具体实施方式

[0024]

为进一步了解本实用新型的内容,结合附图和实施例对本实用新型作详细描述。

[0025]

本说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容得能涵盖

的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”等用语,亦仅为便于叙述的明了,而非用以限定可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴;除此之外,本实用新型的各个实施例之间并不是相互独立的,而是可以进行组合的。

[0026]

本实用新型的一种粉末催化剂臭氧催化氧化废水处理系统,包括臭氧发生器2、反应器本体11和抽吸泵6,反应器本体11的底部设置有进水口1,反应器本体11内设置有曝气盘3和拦截组件4,所述曝气盘3设置于反应器本体11的底部,拦截组件4设置于反应器本体11的顶部,曝气盘3通过管道与臭氧发生器2相连通,拦截组件4上设置有出水口5,出水口5通过管道与抽吸泵6相连;拦截组件4外的反应器本体11内放置有粉末催化剂9,所述粉末催化剂9中粒径为5~500μm的粉末催化剂9占总量的85%以上。反应器本体11的的顶端设置有气体排放口7,反应器本体11内的气体从气体排放口7处释放。

[0027]

待处理的污水由反应器本体11底部设置的进水口1进入至反应器本体11内,臭氧发生器2产生臭氧并通过曝气盘3在反应器本体11底部进行曝气,曝气盘3为微孔曝气盘,反应器本体11内的水体中设置有粉末催化剂,废水在反应器本体11内与臭氧接触并且在流动的粉末催化剂9的催化作用下充分反应,实现对水体的有效催化处理。

[0028]

设置于反应器本体11顶部的拦截组件4为平板陶瓷膜组件,反应器本体11内拦截组件4与曝气盘3对应设置,拦截组件4上设置有滤孔,滤孔的孔径为1~5μm,反应器本体11内废水的水面液位8高于拦截组件4的顶部;水体从底部流动至顶部后,拦截组件4将粉末催化剂9拦截,抽吸泵6将处理后的水体通过出水口5抽离。

[0029]

本实用新型中拦截粉体催化剂的膜组件需放置于反应器的顶部,并且浸没于水液面以下,方便抽吸泵负压抽吸出水,而避免吸入空气影响正常运行。同时,臭氧催化反应的反应器是由底部进水,顶部出水,粉体催化剂在反应器内上下翻动,充满整个池体,要求含有污染物的水流在反应器内要有一定的反应停留时间,即t=v/a,v为反应器的有效体积,a为进水流量,若平板陶瓷膜组件放在反应器底部,会造成反应时间不足,进水的污染物没有经过充分去除即被抽吸出水。

[0030]

另外粉末催化剂9包括催化载体、催化组分以及附着剂,所述催化载体上分布有附着剂,催化组分负载于催化载体上,其中粒径为5~500μm的催化载体占催化载体总量的85%以上,所述附着剂为纳米二氧化硅或硅酸盐。其中,所述催化载体为碳化硅和/或氧化铝,碳化硅选用绿碳化硅或黑碳化硅,和/或氧化铝选用α-氧化铝。

[0031]

实施例1

[0032]

以某焦化废水二沉池出水为原水,cod约68mg/l,从下端进水口1进入反应器内,臭氧气体经臭氧发生器2产生后通过微孔曝气盘3进入反应器中形成微气泡10,臭氧浓度为80mg/l,气量为0.6l/min,粉末催化剂9是以γ-氧化铝为载体负载氧化铁为活性组分制备而成,粉末催化剂的平均粒径为25μm,粉体投加量为10g/l。

[0033]

在水流和微气泡10的共同作用下粉末催化剂在反应器内上下翻动并与臭氧和水中污染物接触反应,剩余臭氧气体从气体排放口7连入尾气破坏器分解放空。

[0034]

平板陶瓷膜组件4位于反应器内的上方,但浸没在反应器内水面液位8以下,通过抽吸泵6负压抽吸从出水口5出水。抽吸泵的最大负压为-0.1mpa,平板陶瓷膜组件的有效面积为1m2,膜孔径为1μm,反应器有效容积为0.5m3。调节抽吸泵功率,保持膜出水通量为

0.5m3/m2·

h,控制进水流量为0.5m3/h,则反应停留时间为1h。反应1h时从抽吸泵6出水口取样检测cod值为39mg/l,cod去除率为42.6%,ss值为4mg/l。

[0035]

实施例2

[0036]

以某焦化废水二沉池出水为原水,cod约68mg/l,从下端进水口1进入反应器内,臭氧气体经臭氧发生器2产生后通过微孔曝气盘3进入反应器中形成微气泡10,臭氧浓度为120mg/l,气量为0.6l/min,粉末催化剂9是以γ-氧化铝为载体负载氧化铁为活性组分制备而成,粉末催化剂的平均粒径为25μm,粉体投加量为10g/l。

[0037]

在水流和微气泡10的共同作用下粉末催化剂在反应器内上下翻动并与臭氧和水中污染物接触反应,剩余臭氧气体从气体排放口7连入尾气破坏器分解放空。

[0038]

平板陶瓷膜组件4位于反应器内的上方,但浸没在反应器内水面液位8以下,通过抽吸泵6负压抽吸从出水口5出水。抽吸泵的最大负压为-0.1mpa,平板陶瓷膜组件的有效面积为1m2,膜孔径为1μm,反应器有效容积为0.5m3。调节抽吸泵功率,保持膜出水通量为0.5m3/m2·

h,控制进水流量为0.5m3/h,则反应停留时间为1h。反应1h时从抽吸泵6出水口取样检测cod值为32mg/l,cod去除率为52.9%,ss值为4mg/l。

[0039]

实施例3

[0040]

以某焦化废水二沉池出水为原水,cod约68mg/l,从下端进水口1进入反应器内,臭氧气体经臭氧发生器2产生后通过微孔曝气盘3进入反应器中形成微气泡10,臭氧浓度为80mg/l,气量为0.6l/min,粉末催化剂9是以γ-氧化铝为载体负载氧化铁为活性组分制备而成,粉末催化剂的平均粒径为25μm,粉体投加量为15g/l。

[0041]

在水流和微气泡10的共同作用下粉末催化剂在反应器内上下翻动并与臭氧和水中污染物接触反应,剩余臭氧气体从气体排放口7连入尾气破坏器分解放空。

[0042]

平板陶瓷膜组件4位于反应器内的上方,但浸没在反应器内水面液位8以下,通过抽吸泵6负压抽吸从出水口5出水。抽吸泵的最大负压为-0.1mpa,平板陶瓷膜组件的有效面积为1m2,膜孔径为1μm,反应器有效容积为0.5m3。调节抽吸泵功率,保持膜出水通量为0.5m3/m2·

h,控制进水流量为0.5m3/h,则反应停留时间为1h。反应1h时从抽吸泵6出水口取样检测cod值为33mg/l,cod去除率为51.5%,ss值为1mg/l。

[0043]

实施例4

[0044]

以某焦化废水二沉池出水为原水,cod约68mg/l,从下端进水口1进入反应器内,臭氧气体经臭氧发生器2产生后通过微孔曝气盘3进入反应器中形成微气泡10,臭氧浓度为80mg/l,气量为0.6l/min,粉末催化剂9是以γ-氧化铝为载体负载氧化铁为活性组分制备而成,粉末催化剂的平均粒径为25μm,粉体投加量为15g/l。

[0045]

在水流和微气泡10的共同作用下粉末催化剂在反应器内上下翻动并与臭氧和水中污染物接触反应,剩余臭氧气体从气体排放口7连入尾气破坏器分解放空。

[0046]

平板陶瓷膜组件4位于反应器内的上方,但浸没在反应器内水面液位8以下,通过抽吸泵6负压抽吸从出水口5出水。抽吸泵的最大负压为-0.1mpa,平板陶瓷膜组件的有效面积为1m2,膜孔径为3μm,反应器有效容积为0.5m3。调节抽吸泵功率,保持膜出水通量为0.5m3/m2·

h,控制进水流量为0.5m3/h,则反应停留时间为1h。反应1h时从抽吸泵6出水口取样检测cod值为34mg/l,cod去除率为50%,ss值为3mg/l。

[0047]

实施例5

[0048]

以某焦化废水二沉池出水为原水,cod约68mg/l,从下端进水口1进入反应器内,臭氧气体经臭氧发生器2产生后通过微孔曝气盘3进入反应器中形成微气泡10,臭氧浓度为80mg/l,气量为0.6l/min,粉末催化剂9是以γ-氧化铝为载体负载氧化铁为活性组分制备而成,粉末催化剂的平均粒径为25μm,粉体投加量为15g/l。

[0049]

在水流和微气泡10的共同作用下粉末催化剂在反应器内上下翻动并与臭氧和水中污染物接触反应,剩余臭氧气体从气体排放口7连入尾气破坏器分解放空。

[0050]

平板陶瓷膜组件4位于反应器内的上方,但浸没在反应器内水面液位8以下,通过抽吸泵6负压抽吸从出水口5出水。抽吸泵的最大负压为-0.1mpa,平板陶瓷膜组件的有效面积为1m2,膜孔径为1μm,反应器有效容积为0.5m3。调节抽吸泵功率,保持膜出水通量为1m3/m2·

h,控制进水流量为1m3/h,则反应停留时间为0.5h。反应0.5h时从抽吸泵6出水口取样检测cod值为41mg/l,cod去除率为39.7%,ss值为1mg/l。

[0051]

采用实施例1-5的粉末催化剂与平板陶瓷膜耦合工艺催化臭氧氧处理某焦化废水二沉池出水的实验,其中,cod的测定方法采用快速密闭催化消解法(重铬酸钾滴定),cod去除率计算方法如下:

[0052]

cod去除率(%)=(cod进水-cod出水)/cod进水

×

100%。

[0053]

表1粉末催化臭氧氧化与平板陶瓷膜耦合实验数据

[0054][0055]

可见,采用粉末催化剂催化臭氧氧化处理某焦化废水二沉池出水,cod去除率最高可达52.9%,且采用1μm孔径和3μm的平板陶瓷基膜作为分离单元,能够保证粉末催化剂截留在反应器内,出水水质完全小于10mg/l的指标要求。

[0056]

目前,市场上的颗粒催化剂工程应用的投加量通常为20%~50%,以最低值10%为例,处理每百吨废水需填充20吨颗粒催化剂;若采用粉末催化剂投加,以投加量15g/l计算处理每百吨废水用量为1.5吨,即粉末催化剂的投加量约为颗粒催化剂的1/13,催化剂用量大大减少,催化效率大大提高。

[0057]

在上文中结合具体的示例性实施例详细描述了本实用新型。但是,应当理解,可在不脱离由所附权利要求限定的本实用新型的范围的情况下进行各种修改和变型。详细的描述和附图应仅被认为是说明性的,而不是限制性的,如果存在任何这样的修改和变型,那么它们都将落入在此描述的本实用新型的范围内。此外,背景技术旨在为了说明本技术的研发现状和意义,并不旨在限制本实用新型或本申请和本实用新型的应用领域。

[0058]

更具体地,尽管在此已经描述了本实用新型的示例性实施例,但是本实用新型并不局限于这些实施例,而是包括本领域技术人员根据前面的详细描述可认识到的经过修改、省略、(例如各个实施例之间的)组合、适应性改变和/或替换的任何和全部实施例,而且本实用新型的各个实施例之间可以根据需要进行组合。权利要求中的限定可根据权利要求中使用的语言而进行广泛的解释,且不限于在前述详细描述中或在实施该申请期间描述的示例,这些示例应被认为是非排他性的。在任何方法或过程权利要求中列举的任何步骤可以以任何顺序执行并且不限于权利要求中提出的顺序。因此,本实用新型的范围应当仅由所附权利要求及其合法等同物来确定,而不是由上文给出的说明和示例来确定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1