一种油水分离仓的制作方法

1.本实用新型属于环保设备技术领域,具体涉及一种油水分离仓。

背景技术:

2.油水分离装置是一种污水处理装置,可将带油污水中的污油和污水分离,防止带油污水直接外排而造成的环境污染,是现代生活中常见的一种环保设备,油水分离装置包括餐饮油水分离装置和工业油水分离装置,餐饮油水分离装置主要是餐饮行业用来处理厨房污水,防止带油污水直接进入下水道,工业油水分离装置主要是船舶行业用来船舶机器产生的污水,防止带油污水直接排入江河湖海中。

3.油水分离装置通常包括固液分离装置、油水分离仓和收集装置,污油和污水在油水分离仓内分层,现有的油水分离仓一体设置,尺寸固定,适用性差,且在客户污水量改变时,只能更换不同尺寸的油水分离仓或增设新的油水分离装置,这需要对整个油水分离装置的结构进行更改,耗时耗力。

4.现有的固液分离装置只能将体积较大的固废分离,体积较小的废渣沉淀较慢,会随带油污水进入油水分离仓,现有的油水分离仓多呈方形,底部为平面,不方便对污油进行收集和排放,也不方便对沉渣进行收集和排放。

技术实现要素:

5.为了克服现有技术的不足,本实用新型提供了一种比现有技术适用性更高的油水分离仓。

6.为了实现上述目的,本实用新型采用的技术方案是:一种油水分离仓,包括形状一致且旋转对称的上壳体和下壳体,所述上壳体和下壳体内分别设有形状一致的上凹腔和下凹腔,所述上凹腔整体呈锥体状且腔壁由腔口至腔底收缩,所述上凹腔和下凹腔的腔口相对设置。

7.上述技术方案中,现有的油水分离仓需要一体制成再运输到客户那边,相较于现有的油水分离仓,本实用新型可将散件运送至安装现场再组装成成品,方便运输,上壳体和下壳体形状一致,可用一套模具生产,提高生产效率,上壳体用于聚集污油,下壳体用于聚集沉渣,油水分离仓灌入带油污水后,污油聚集到上凹腔,出油孔可设置在上凹腔的腔底,沉渣聚集到下凹腔,出渣孔可设置在下凹腔的腔底附近,上凹腔和下凹腔的形状可提高收集效率。

8.作为本实用新型的进一步设置,所述上壳体和下壳体上均设有多个预留孔,所述预留孔的孔口封闭。

9.上述技术方案中,所有预留孔封闭,到达现场后再根据客户需求和实际用途进行开孔,使上壳体和下壳体可用同一套模具生产,提高生产效率,减少库存堆积。

10.作为本实用新型的进一步设置,所述预留孔包括设置在上壳体的进水孔、出水孔、出油孔和设置在下壳体的排渣孔,所述进水孔所在腔壁与腔口之间的夹角小于出水孔所在

的腔壁与腔口之间的夹角。

11.上述技术方案中,必须开启的出水孔、进水孔、出油孔和排渣孔之外,剩余预留孔均为可根据客户需求使用,如安装视镜、安装加热设备等,侧壁的形状防止从进水孔进入的带油污水从出油孔涌出,

12.作为本实用新型的进一步设置,所述进水孔包括向远离腔口的一侧延伸的柱状的进水延伸部,所述出水孔包括向远离腔口的一侧延伸的柱状的出水延伸部。

13.上述技术方案中,进水延伸部方便固液分离装置安装,出水延伸部方便收集装置安装。

14.作为本实用新型的进一步设置,还包括内腔,所述上壳体和下壳体之间设有增量壳,所述内腔包括上凹腔、下凹腔和设置在增量壳内的与上凹腔和下凹腔连通的通腔,所述通腔的腔壁上至少设有一个封闭设置的加强预留孔。

15.上述技术方案中,根据客户产生污水量的不同,可通过增量壳对油水分离仓的容量进行扩充,不需要重新开模,也可通过加强预留孔再连接一个油水分离仓,同时加强预留孔也可安装其他功能性装置,如加热设备。

16.作为本实用新型的进一步设置,所述内腔内设有至少一个隔板,所述隔板与进水孔和出水孔的轴线所在的面相垂直。

17.上述技术方案中,隔板可使从进水孔进入的带油污水快速平缓,使污油、污水和废渣能更快速的分离。

18.作为本实用新型的进一步设置,所述通腔的对应两侧壁上设有多个供隔板安装的安装块,所述上凹腔和下凹腔内均设有与安装块对称设置的辅助安装块。

19.上述技术方案中,安装块和辅助安装块用于隔板安装和固定。

20.作为本实用新型的进一步设置,所述上凹腔和下凹腔的腔口向外弯折形成第一安装部,所述通腔的两端口向外弯折形成第二安装部。

21.上述技术方案中,第一安装部和第二安装部方便油水分离仓对齐和组装。

22.作为本实用新型的进一步设置,所述上凹腔和下凹腔的侧壁靠近腔口的一侧均设有至少一个孔口封闭设置的气浮预留孔。

23.上述技术方案中,气浮预留孔可根据客户需求打通,用于安装气浮设备,满足不同客户的需求,提高适用性。

24.作为本实用新型的进一步设置,采用塑料材质制成。

25.上述技术方案中,优选采用pe材质,相较于现有的金属制成的油水分离仓,塑料制成的油水分离仓重量较轻,方便运输,且油水分离仓实际使用时,多埋在地下或置于潮湿的环境中,金属材质的油水分离仓容易出现锈蚀,使用寿命远低于塑料材质的油水分离仓。

26.下面结合附图对本实用新型作进一步描述。

附图说明

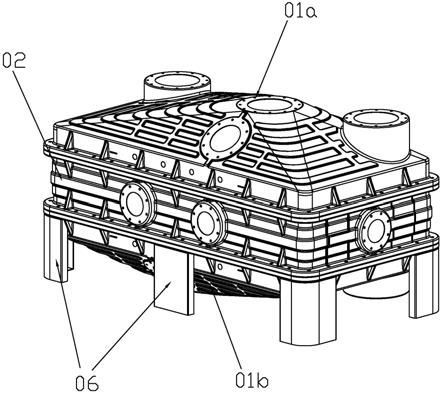

27.附图1为本实用新型具体实施例外观示意图;

28.附图2为本实用新型具体实施例等轴侧剖视图;

29.附图3为本实用新型具体实施例上壳体外观示意图;

30.附图4为本实用新型具体实施例上壳体内部示意图;

31.附图5为本实用新型具体实施例下壳体内部示意图;

32.附图6为本实用新型具体实施例下壳体外观示意图;

33.附图7为本实用新型具体实施例增量壳外观示意图;

34.附图8为本实用新型具体实施例隔板安装图。

具体实施方式

35.本实施例中使用以下术语比如“上”和“下”,“右”和“左”或类似的相对表述时,是指实际的使用情况。

36.本实用新型的具体实施例如图1

‑

8所示,一种油水分离仓,包括形状一致且旋转对称的上壳体01a和下壳体01b,上壳体01a和下壳体01b之间设有增量壳02,还包括内腔03,内腔03包括设置在上壳体01a内的上凹腔031a、设置在下壳体01b内的下凹腔031b和设置在增量壳02内的与上凹腔031a和下凹腔031b连通的通腔032,上凹腔031a整体呈锥体状且腔壁由腔口至腔底收缩,上凹腔031a和下凹腔031b的腔口相对设置,本实施例中,下壳体01b上安装有支撑整个油水分离仓的底脚06,现有的油水分离仓需要一体制成再运输到客户那边,相较于现有的油水分离仓,本实用新型可将散件运送至安装现场再组装成成品,方便运输,上壳体01a和下壳体01b形状一致,可用一套模具生产,提高生产效率,上壳体01a用于聚集污油,下壳体01b用于聚集沉渣,油水分离仓灌入带油污水后,污油聚集到上凹腔031a,上凹腔031a和下凹腔031b的形状可提高收集效率,通腔032的腔壁上至少设有一个孔口封闭设置的加强预留孔0321,根据客户产生污水量的不同,可通过增量壳02对油水分离仓的容量进行扩充,不需要重新开模,也可通过打通加强预留孔0321再连接一个油水分离仓,同时加强预留孔0321也可安装其他功能性装置,如加热设备,上壳体01a和下壳体01b上均设有多个预留孔04,预留孔04的孔口封闭,到达现场后再根据客户需求和实际用途进行开孔,使上壳体01a和下壳体01b可用同一套模具生产,提高生产效率,减少库存堆积,预留孔04除了设置在上壳体01a的进水孔041、出水孔042、出油孔043和设置在下壳体01b的排渣孔044外,剩余预留孔04可根据客户需求使用,如安装视镜、安装加热设备等,进水孔041所在腔壁与腔口之间的夹角小于出水孔042所在的腔壁与腔口之间的夹角,侧壁的形状防止从进水孔041进入的带油污水从出油孔043涌出,进水孔041包括向远离腔口的一侧延伸的柱状的进水延伸部0411,出水孔042包括向远离腔口的一侧延伸的柱状的出水延伸部0421,进水延伸部0411方便固液分离装置安装,出水延伸部0421方便收集装置安装,内腔03内设有至少一个隔板05,本实施例设有两个隔板05,隔板05与进水孔041和出水孔042的轴线所在的面相垂直,隔板05可使从进水孔041进入的带油污水快速平缓,使污油、污水和废渣能更快速的分离,通腔032的对应两侧壁上设有多个供隔板05安装的安装块0322,本实施例中,隔板05和安装块0322通过螺栓固定连接,上凹腔031a和下凹腔031b内均设有与安装块0322对称设置的辅助安装块0322,辅助安装块0322和固定隔板05,上凹腔031a和下凹腔031b的腔口向外弯折形成第一安装部0312,通腔032的两端口向外弯折形成第二安装部0323,本实施例中,第一安装部0312和第二安装部0323通过螺栓固定且两者之间设有密封垫片,上凹腔031a和下凹腔031b的侧壁靠近腔口的一侧均设有八个孔口封闭设置的气浮预留孔0313,气浮预留孔0313可根据客户需求打通,用于安装气浮设备,满足不同客户的需求,提高本实用新型的适用性。

37.本实施例采用pe材料制成,相较于现有的金属制成的油水分离仓,塑料制成的油水分离仓重量较轻,方便运输,且油水分离仓实际使用时,多埋在地下或置于潮湿的环境中,金属材质的油水分离仓容易出现锈蚀,使用寿命远低于塑料材质的油水分离仓。

38.本实用新型不局限于上述具体实施方式,本领域一般技术人员根据本实用新型公开的内容,可以采用其他多种具体实施方式实施本实用新型的,或者凡是采用本实用新型的设计结构和思路,做简单变化或更改的,都落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1