一种基于混凝土废料的处理装置及方法与流程

1.本发明涉及混凝土废料处理技术领域,具体地说,涉及一种基于混凝土废料的处理装置及方法。

背景技术:

2.在建筑施工中,需要利用大量的骨料参与混凝土的搅拌制造;且另一方面在建筑施工中,通常也会产生较多的混凝土废料,如在对既有建筑的拆除或对临时建筑的拆除等过程中,均会产生大量的混凝土废料;考虑到混凝土废料与新制混凝土所要求的骨料材质基本相同,故出于废料处理再利用的考虑,是有可能将混凝土废料进行回收并作为新制混凝土的骨料进行利用的。

3.但是,目前的骨料通常需要对其进行级配,级配是指采用不同粒径的骨料按照一定配比进行混配,进而使得所制备的混凝土能够达到较高的密实程度。然而,现有对混凝土废料的常规处理,大多只是简单地对其进行破碎,该种处理简单粗暴故而处理效率较高,但难以实现对混凝土废料的更高程度的回收利用,尤其是无法形成所需配比的级配骨料。

技术实现要素:

4.针对现有技术中存在的技术缺陷,本发明提供了一种基于混凝土废料的处理装置及方法。其能够实现粉碎混凝土块并将粉碎后的混凝土块粉末与颗粒分开的功能,解决混凝土块在被粉碎后,凝土块粉末与颗粒掺杂的问题,达到减免了人工筛分混凝土块粉末的时间,节约了人工成本的效果。

5.为了解决上述技术问题,本发明通过下述技术方案得以解决:

6.一种基于混凝土废料的处理装置,其包括装置主体,装置主体包括横截面呈矩形的安装箱,安装箱包括底板,底板上设有两块垂直于底板设置的第一挡板,两第一挡板之间设有两垂直于底板设置的第二挡板,第一挡板和第二挡板远离底板的一端设有上盖板,两第一挡板、两第二挡板、底板和上盖板共同构成安装腔,上盖板上设有用于破碎混凝土废料的破碎机构,安装腔内设有用于筛分破碎后混凝土废料的筛分机构,安装箱内还设有用于连接破碎机构与筛分机构,并将破碎机构内的混凝土废料放入筛分机构上的放料机构。

7.通过本发明的安装箱、底板、第一挡板、第二挡板、上盖板、安装腔、破碎机构、筛分机构和放料机构的设置,较佳的方便了安装箱的组装;较佳的节省了人工筛分的时间,同时也较佳的节省了人工成本。

8.作为优选,破碎机构包括漏料斗,漏料斗内设有两个破碎辊,漏料斗外侧壁上设有第一防护框,第一防护框内设有两个相互啮合的第一齿轮,两第一齿轮靠近漏料斗的一端面上均设有穿过漏料斗外侧壁并与破碎辊相连接的连接杆,第一防护框远离漏料斗的一端设有第一防护板,第一防护板上设有第一电机,第一电机的转轴穿过第一防护板与第一齿轮相连接。

9.通过本发明中的漏料斗、破碎辊、第一防护框、第一齿轮、第一电机和第一防护板

的设置,较佳的方便了粉碎混凝土块;同时也较佳的保护了第一齿轮不受外界事物损伤。

10.作为优选,筛分机构包括横截面呈矩形的安装座,安装座内设有安装槽,安装槽下端开口处设有3个沿安装座长度方向设置的弧形面,安装座下端设有3个分别与3个弧形面相配合的第一弧形筛板、第二弧形筛板和第三弧形筛板,第一弧形筛板上筛孔小于第二弧形筛板上筛孔,第二弧形筛板上筛孔小于第三弧形筛板上筛孔;第一弧形筛板和第二弧形筛板之间以及第二弧形筛板和第三弧形筛板之间均设有弧形连接板;安装座两端分别靠近第一弧形筛板和第三弧形筛板侧壁向下延伸形成支撑脚,两支撑脚之间设有倾斜设置的下料板,下料板上设有两个分别用于支撑两弧形连接板的支撑板;第一挡板上设有3个分别与第一弧形筛板、第二弧形筛板和第三弧形筛板对应设置的漏料孔;安装腔内靠近第三弧形筛板处设有用于驱动第一弧形筛板、第二弧形筛板和第三弧形筛板沿安装座宽度方向做往复运动的驱动机构,安装槽内设有与驱动机构配合推动破碎后的混凝土废料依次经过第一弧形筛板和第二弧形筛板的推动机构。

11.通过本发明中的安装座、弧形面、第一弧形筛板、第二弧形筛板、第三弧形筛板、连接板、支撑脚、下料板、漏料孔、驱动机构和推动机构的设置,较佳的方便工作人员筛分出混凝土块粉末中的多余颗粒;同时将不同大小的颗粒分类,从而较佳的方便了工作人员将不同大小的颗粒运送至不适用的地方。

12.作为优选,驱动机构包括设置于安装座一侧的安装板,安装板上设有沿安装板宽度方向设置的滑动槽,安装座靠近滑动槽的一端侧壁上设有与安装槽相通的条形限位孔,滑动槽中心处侧壁向内凹陷形成两弧形槽,两弧形槽之间设有转盘,转盘靠近条形限位孔的端面上设有垂直于转盘设置的固定杆,固定杆上套有两个分别伸向弧形槽两端的铰接杆,铰接杆远离固定杆的一端铰接有与滑动槽相配合的滑动板,滑动板远离滑动槽的一端穿过条形限位孔与第三弧形筛板相连接;安装箱的侧壁上设有第二电机,第二电机的转轴穿过安装箱的侧壁伸入滑动槽内,转轴伸入滑动槽内的一端与转盘相连接。

13.通过本发明中的安装板、滑动槽、条形限位孔、弧形槽、转盘、固定杆、铰接杆、滑动板和第二电机的设置,较佳的方便了驱动第一弧形筛板、第二弧形筛板和第三弧形筛板移动。

14.作为优选,推动机构包括分别位于第一弧形筛板和第二弧形筛板上端,并且沿安装座宽度方向设置的第一转动杆和第二转动杆,第一转动杆和第二转动杆侧壁上均设有沿安装槽宽度方向设置的刮板,刮板内设有用于调节刮板长度的伸缩机构;第一转动杆和第二转动杆一端穿过安装座侧壁以及安装箱侧壁伸出安装箱,第一转动杆和第二转动杆伸出安装箱的一端分别设有第一齿轮和第二齿轮;转轴靠近转盘的一端侧壁上设有第一锥齿轮,安装箱侧壁上靠近第一锥齿轮处设有穿过安装箱侧壁伸入安装腔内的第三转动杆,第三转动杆伸入安装腔内的一端设有与第一锥齿轮相互啮合的第二锥齿轮,第三转动杆远离第二锥齿轮的一端设有第三齿轮,第一齿轮、第二齿轮和第三齿轮之间连接有链条。

15.通过本发明中的第一转动杆、第二转动杆、刮板、伸缩机构、第一齿轮、第二齿轮、第一锥齿轮、第三转动杆、第二锥齿轮、第三齿轮和链条的设置,较佳的方便了将第一弧形筛板上的混凝土块颗粒推入第二弧形筛板上,以及将第二弧形筛板上混凝土块颗粒推入第三弧形筛板上。

16.作为优选,刮板包括与第一转动杆相连接的第一子刮板,第一子刮板内设有第一

开口槽,第一开口槽内设有可在第一开口槽内滑动,并伸出第一开口槽的第二子刮板,伸缩机构包括设置于第二滑动槽底端的拉簧,拉簧两端分别连接在第一开口槽底端面上以及第二子刮板底端面上,第二子刮板内设有第二开口槽,第二开口槽内靠近底端面处设有沿第二开口槽长度方向设置的等腰梯形块,等腰梯形块下端设有多个用于推动等腰梯形块的第一弹簧,等腰梯形块上端设有沿第二开口槽长度方向设置的推板,推板远离等腰梯形块的一端设有与第二开口槽内侧壁相配合,并且伸出第二开口槽的挤压块;等腰梯形块两端侧壁处均设有与等腰梯形块侧壁相配合的斜板,斜板上远离等腰梯形块的一端设有沿斜板长度方向设置的卡块,第二子刮板侧壁上设有供卡块穿过的第一通孔,第一通孔两端设有多个沿第一通孔长度方向排列的第三通孔,第三通孔内设有穿过等腰梯形块和斜板的限位销,斜板与第二开口槽内侧壁之间设有套在限位销上并用于推动斜板的第二弹簧;第一子刮板靠近第一开口槽开口处的侧壁上设有供卡块穿过的第二通孔,等腰梯形块与推板连接处设有多个与第三通孔对应设置并且供限位销滑动的限位槽。

17.通过本发明中的第一子刮板、第一开口槽、第二子刮板、第二开口槽、等腰梯形块、拉簧、第一弹簧、推板、挤压块、斜板、卡块、第一通孔、第三通孔、限位销、第二弹簧、第二通孔和限位槽的设置,防止了因刮板被阻挡,致使第一转动杆和第二转动杆无法转动,从而导致第二电机过载,损坏第二电机。

18.作为优选,放料机构包括空心圆桶,空心圆桶内设有沿空心圆桶长度方向设置的第四转动杆,第四转动杆侧壁上设有多个沿第四转动杆周向分布的刮片,第四转动杆一端穿过空心圆桶侧壁和安装箱侧壁伸出安装箱外,第四转动杆伸出安装箱外的一端设有第四齿轮,第一齿轮、第二齿轮、第三齿轮和第四齿轮之间连接有链条;空心圆桶上端竖直设有连通漏料斗与空心圆桶内部的第一连通块;安装座远离条形限位孔一端的侧壁上设有与安装槽相通的第四通孔,空心圆桶靠近第四通孔的侧壁上倾斜设有连通空心圆桶并伸入第四通孔内的第二连通块,第二连通块下端侧壁向外延伸形成倒料板,倒料板远离空心圆桶的一端伸到第一弧形筛板上端。

19.通过本发明中的空心圆桶、第四转动杆、刮片、第四齿轮、第一连通块、第四通孔、第二连通块和倒料板的设置,较佳的方便了将漏料斗内的混凝土块定量加入到第一弧形筛板上,从而较佳的方便了第一弧形筛板的筛分。

20.作为优选,第一挡板靠近第四齿轮的一端面上设有第二防护框,第一齿轮、第二齿轮、第三齿轮和第四齿轮位于第二防护框内,第二防护框远离第一挡板的一端设有第二防护板。

21.通过本发明中的第二防护框和第二防护板的设置,较佳的防止了外界事物损坏第一齿轮、第二齿轮、第三齿轮和第四齿轮。

22.作为优选,第一锥齿轮与第二锥齿轮齿数之比为1:10。

23.通过本实施例中的第一锥齿轮与第二锥齿轮齿数比的设置,从而使第一弧形筛板和第二弧形筛板上的混凝土颗粒筛分更加充分。

24.本发明还提供了一种基于混凝土废料的处理方法,包括以下步骤,

25.步骤1:粉碎,将混凝土块放入破碎辊中粉碎;

26.步骤2:筛分,将步骤1中粉碎后的混凝土块依次放入到第一弧形筛板、第二弧形筛板和第三弧形筛板上筛分;

27.步骤3:收集,将第一弧形筛板、第二弧形筛板和第三弧形筛板上筛分下的混凝土颗粒分别收集。

28.此外,本发明的基于混凝土废料的处理装置和/或方法,还能够具备如下有益效果:

29.1、其能够在实现对混凝土的破碎后,还能够基于粒径大小对破碎物进行筛分,故而能够较佳地直接应用至骨料级配中,从而能够较佳地实现混凝土废料的回收再利用;

30.2、其整体结构较为轻便,故而能够较佳地适用于建筑施工现场的较为复杂的施工环境中,故而能够在相应的施工工况下,实现对混凝土的就地的回收再利用。

附图说明

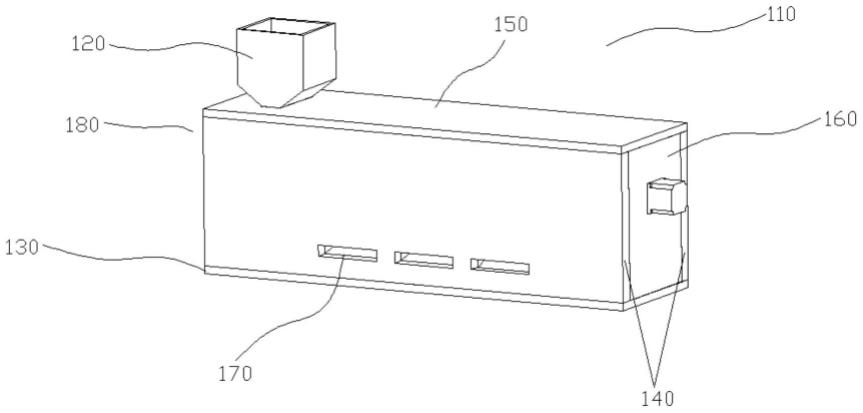

31.图1为实施例1中的装置主体的正面示意图。

32.图2为实施例1中的装置主体的背面示意图。

33.图3为实施例1中的第一齿轮、第二齿轮、第三齿轮、第四齿轮和链条配合的示意图。

34.图4为实施例1中的安装腔内部结构的示意图。

35.图5为实施例1中的放料机构的示意图。

36.图6为实施例1中的筛分机构的示意图。

37.图7为实施例1中的安装板的示意图。

38.图8为实施例1中的驱动机构的示意图。

39.图9为实施例1中的推动机构的示意图。

40.图10为实施例1中的安装座的示意图。

41.图11为实施例1中的装置主体剖视图。

42.图12为实施例1中的刮板的示意图。

43.图13为实施例1中的刮板纵向剖视图。

44.图14为实施例1中的刮板的横向剖视图。

45.图15为实施例1中的伸缩机构的剖视图。

46.图16为实施例1中的挤压块、推板、等腰梯形块和限位槽的示意图。

47.图17为实施例1中的卡块和斜板的示意图。

48.图18为实施例1中的第三通孔和第一通孔的示意图。

具体实施方式

49.为进一步了解本发明的内容,结合附图和实施例对本发明作详细描述。应当理解的是,实施例仅仅是对本发明进行解释而并非限定。

50.实施例1

51.如图1所示,本实施例提供了一种基于混凝土废料的处理装置,其包括装置主体110,装置主体110包括横截面呈矩形的安装箱180,安装箱180包括底板130,底板130上设有两块垂直于底板130设置的第一挡板140,两第一挡板140之间设有两垂直于底板130设置的第二挡板160,第一挡板140和第二挡板160远离底板130的一端设有上盖板150,两第一挡板140、两第二挡板160、底板130和上盖板150共同构成安装腔1105,上盖板150上设有用于破

碎混凝土废料的破碎机构,安装腔1105内设有用于筛分破碎后混凝土废料的筛分机构,安装箱180内还设有用于连接破碎机构与筛分机构,并将破碎机构内的混凝土废料放入筛分机构上的放料机构。

52.通过本实施例中的安装箱180、底板130、第一挡板140、第二挡板160、上盖板150、安装腔1105、破碎机构、筛分机构和放料机构的设置,使得安装人员将第一挡板140和第二挡板160分别焊接在底板130上,之后再将上盖板150焊接在第一挡板140和第二挡板160上,从而较佳的方便了安装箱180的组装;首先工作人员将混凝土块倒入破碎机构中,通过破碎机构将混凝土块破碎成粉末,之后再由放料机构将破碎机构内的粉末放到筛分机构上,通过筛分机构对粉末进行筛分,从而将粉末中的混凝土颗粒筛分出来,从而较佳的节省了人工筛分的时间,同时也较佳的节省了人工成本。

53.结合图2、图3和图11所示,本实施例中,破碎机构包括漏料斗120,漏料斗120内设有两个破碎辊1101,漏料斗120外侧壁上设有第一防护框370,第一防护框370内设有两个相互啮合的第一齿轮310,两第一齿轮310靠近漏料斗120的一端面上均设有穿过漏料斗120外侧壁并与破碎辊1101相连接的连接杆,第一防护框370远离漏料斗120的一端设有第一防护板220,第一防护板220上设有第一电机210,第一电机210的转轴穿过第一防护板220与第一齿轮310相连接。

54.通过本实施例中的漏料斗120、破碎辊1101、第一防护框370、第一齿轮310、第一电机210和第一防护板220的设置,使得工作人员将混凝土块放入漏料斗120中,之后第一电机210驱动两第一齿轮310转动,从而带动破碎辊1101转动,从而将混凝土块粉碎,从而较佳的方便了粉碎混凝土块;同时第一齿轮310设置于第一防护框370内,第一防护板220将第一防护框370封盖,从而较佳的保护了第一齿轮310不受外界事物损伤。

55.结合图4、图6、图10和图11所示,本实施例中,筛分机构包括横截面呈矩形的安装座410,安装座410内设有安装槽420,安装槽420下端开口处设有3个沿安装座410长度方向设置的弧形面1004,安装座410下端设有3个分别与3个弧形面1004相配合的第一弧形筛板610、第二弧形筛板620和第三弧形筛板630,第一弧形筛板610上筛孔小于第二弧形筛板620上筛孔,第二弧形筛板620上筛孔小于第三弧形筛板630上筛孔;第一弧形筛板610和第二弧形筛板620之间以及第二弧形筛板620和第三弧形筛板630之间均设有弧形连接板640;安装座410两端分别靠近第一弧形筛板610和第三弧形筛板630侧壁向下延伸形成支撑脚1005,两支撑脚1005之间设有倾斜设置的下料板440,下料板440上设有两个分别用于支撑两弧形连接板640的支撑板1001;第一挡板140上设有3个分别与第一弧形筛板610、第二弧形筛板620和第三弧形筛板630对应设置的漏料孔170;安装腔1105内靠近第三弧形筛板630处设有用于驱动第一弧形筛板610、第二弧形筛板620和第三弧形筛板630沿安装座410宽度方向做往复运动的驱动机构,安装槽420内设有与驱动机构配合推动破碎后的混凝土废料依次经过第一弧形筛板610和第二弧形筛板620的推动机构。

56.通过本实施例中的安装座410、弧形面1004、第一弧形筛板610、第二弧形筛板620、第三弧形筛板630、连接板640、支撑脚1005、下料板440、漏料孔170、驱动机构和推动机构的设置,使得放料机构将粉碎后的混凝土块粉末放入到第一弧形筛板610上时,驱动机构带动第一弧形筛板610、第二弧形筛板620和第三弧形筛板630左右摆动,从而将第一弧形筛板610上的混凝土块粉末筛入到第一弧形筛板610下方的下料板440上,之后混凝土块粉末从

对应的漏料孔170中漏出;在第一弧形筛板610筛分完成后,推动机构会将残留在第一弧形筛板610上的碎块推入第二弧形筛板620上,通过第二弧形筛板620的筛分,将适应第二弧形筛板620筛孔大小的颗粒从第二弧形筛板620上筛下,落入下料板440上,颗粒经过下料板440从而对应的漏料孔170中落处,待第二弧形筛板620上筛分完成后,第二弧形筛板620上残留的颗粒会被推动机构推入第三弧形筛板630上,并从第三弧形筛板630上的筛孔落入下料板440上,之后从对应的漏料孔170中落出,从而较佳的方便工作人员筛分出混凝土块粉末中的多余颗粒;同时将不同大小的颗粒分类,从而较佳的方便了工作人员将不同大小的颗粒运送至不适用的地方。

57.结合图2、图4、图6、图7、图8和图11所示,本实施例中,驱动机构包括设置于安装座410一侧的安装板430,安装板430上设有沿安装板430宽度方向设置的滑动槽710,安装座410靠近滑动槽710的一端侧壁上设有与安装槽420相通的条形限位孔1104,滑动槽710中心处侧壁向内凹陷形成两弧形槽720,两弧形槽720之间设有转盘830,转盘830靠近条形限位孔1104的端面上设有垂直于转盘830设置的固定杆860,固定杆860上套有两个分别伸向弧形槽720两端的铰接杆840,铰接杆840远离固定杆860的一端铰接有与滑动槽710相配合的滑动板850,滑动板850远离滑动槽710的一端穿过条形限位孔1104与第三弧形筛板630相连接;安装箱180的侧壁上设有第二电机240,第二电机240的转轴810穿过安装箱180的侧壁伸入滑动槽710内,转轴810伸入滑动槽710内的一端与转盘830相连接。

58.通过本实施例中的安装板430、滑动槽710、条形限位孔1104、弧形槽720、转盘830、固定杆860、铰接杆840、滑动板850和第二电机240的设置,使得第二电机240驱动转轴810转动,从而带动转盘830转动,转盘830转动,从而带动固定杆860移动,固定杆860移动从而推动两铰接杆840在滑动槽710内移动,铰接杆840移动从而推动滑动板850在滑动槽710和条形限位孔1104内滑动,滑动板850移动,从而带动第三弧形筛板630移动,从而较佳的方便了驱动第一弧形筛板610、第二弧形筛板620和第三弧形筛板630移动。

59.结合图3、图4、图6、图8、图9和图11的所示,本实施例中,推动机构包括分别位于第一弧形筛板610和第二弧形筛板620上端,并且沿安装座410宽度方向设置的第一转动杆910和第二转动杆920,第一转动杆910和第二转动杆920侧壁上均设有沿安装槽420宽度方向设置的刮板650,刮板650内设有用于调节刮板650长度的伸缩机构;第一转动杆910和第二转动杆920一端穿过安装座410侧壁以及安装箱180侧壁伸出安装箱180,第一转动杆910和第二转动杆920伸出安装箱180的一端分别设有第一齿轮330和第二齿轮340;转轴810靠近转盘830的一端侧壁上设有第一锥齿轮820,安装箱180侧壁上靠近第一锥齿轮820处设有穿过安装箱180侧壁伸入安装腔1105内的第三转动杆940,第三转动杆940伸入安装腔1105内的一端设有与第一锥齿轮820相互啮合的第二锥齿轮930,第三转动杆940远离第二锥齿轮930的一端设有第三齿轮350,第一齿轮330、第二齿轮340和第三齿轮350之间连接有链条360。

60.通过本实施例中的第一转动杆910、第二转动杆920、刮板650、伸缩机构、第一齿轮330、第二齿轮340、第一锥齿轮820、第三转动杆940、第二锥齿轮930、第三齿轮350和链条360的设置,使得第二电机240驱动转轴810转动,从而带动第一锥齿轮820转动,第一锥齿轮820转动从而带动第二锥齿轮930转动,第二锥齿轮930转动带动第三转动杆940转动,第三转动杆940转动带动第三齿轮350转动,第三齿轮350转动带动链条360转动,从而带动第一齿轮330和第二齿轮340转动,第一齿轮330和第二齿轮340转动带动第一转动杆910和第二

转动杆920转动,从而带动刮板650推动第一弧形筛板610和第二弧形筛板620上的混凝土块颗粒,从而较佳的方便了将第一弧形筛板610上的混凝土块颗粒推入第二弧形筛板620上,以及将第二弧形筛板620上混凝土块颗粒推入第三弧形筛板630上。

61.结合图6、图9、图12、图13、图14、图15、图17和图18所示,本实施例中,刮板650包括与第一转动杆910相连接的第一子刮板1203,第一子刮板1203内设有第一开口槽1301,第一开口槽1301内设有可在第一开口槽1301内滑动,并伸出第一开口槽1301的第二子刮板1204,伸缩机构包括设置于第二滑动槽1301底端的拉簧1302,拉簧1302两端分别连接在第一开口槽1301底端面上以及第二子刮板1204底端面上,第二子刮板1204内设有第二开口槽1402,第二开口槽1402内靠近底端面处设有沿第二开口槽1402长度方向设置的等腰梯形块1504,等腰梯形块1504下端设有多个用于推动等腰梯形块1504的第一弹簧1306,等腰梯形块1504上端设有沿第二开口槽1402长度方向设置的推板1401,推板1401远离等腰梯形块1504的一端设有与第二开口槽1402内侧壁相配合,并且伸出第二开口槽1402的挤压块1201;等腰梯形块1504两端侧壁处均设有与等腰梯形块1504侧壁相配合的斜板1701,斜板1701上远离等腰梯形块1504的一端设有沿斜板1701长度方向设置的卡块1503,第二子刮板1204侧壁上设有供卡块1503穿过的第一通孔1802,第一通孔1802两端设有多个沿第一通孔1802长度方向排列的第三通孔1801,第三通孔1801内设有穿过等腰梯形块1504和斜板1701的限位销1501,斜板1701与第二开口槽1402内侧壁之间设有套在限位销1501上并用于推动斜板1701的第二弹簧1502;第一子刮板1203靠近第一开口槽1301开口处的侧壁上设有供卡块1503穿过的第二通孔1202,等腰梯形块1504与推板1401连接处设有多个与第三通孔1801对应设置并且供限位销1501滑动的限位槽1304。

62.通过本实施例中的第一子刮板1203、第一开口槽1301、第二子刮板1204、第二开口槽1402、等腰梯形块1504、拉簧1302、第一弹簧1306、推板1401、挤压块1201、斜板1701、卡块1503、第一通孔1802、第三通孔1801、限位销1501、第二弹簧1502、第二通孔1202和限位槽1304的设置,使得第一转动杆910和第二转动杆920转动,带动第一子刮板1203转动,从而使第一开口槽1301内的第二子刮板1204在离心力的作用下沿着第一开口槽1301内侧壁滑动并伸出第一开口槽1301,在第二子刮板1204移动的过程中,当第二子刮板1204上第一通孔1802移动到第一子刮板1203上的第二通孔1202位置时,第二开口槽1402内的第一弹簧1306会推动等腰梯形块1504上移,从而使等腰梯形块1504推动斜板1701,从而将斜板1701上的卡块1503伸入第二通孔1202内,同时等腰梯形块1504上移会推动推板1401上移,推板1401上移会推动挤压块1201伸出第二开口槽1402,当第一弧形筛板610和第二弧形筛板620上积料过多产生堵塞,刮板650无法推动时,第一弧形筛板610和第二弧形筛板620上积料会推动挤压块1201,使挤压块1201下移,从而推动推板1401下移,推板1401下移推动等腰梯形块1504下移,从而使第二弹簧1502挤压斜板1701,从而使卡块1503缩回第二开口槽1402内,之后拉簧1302会拉动第二子刮板1204缩回第二开口槽1402内,从而使第一子刮板1203继续转动,防止了因刮板650被阻挡,致使第一转动杆910和第二转动杆920无法转动,从而导致第二电机240过载,损坏第二电机240。

63.结合图1、图3、图4、图5、图6、图10和图11所示,放料机构包括空心圆桶450,空心圆桶450内设有沿空心圆桶450长度方向设置的第四转动杆1102,第四转动杆1102侧壁上设有多个沿第四转动杆1102周向分布的刮片1103,第四转动杆1102一端穿过空心圆桶450侧壁

和安装箱180侧壁伸出安装箱180外,第四转动杆1102伸出安装箱180外的一端设有第四齿轮320,第一齿轮330、第二齿轮340、第三齿轮350和第四齿轮320之间连接有链条360;空心圆桶450上端竖直设有连通漏料斗120与空心圆桶450内部的第一连通块530;安装座410远离条形限位孔1104一端的侧壁上设有与安装槽420相通的第四通孔1003,空心圆桶450靠近第四通孔1003的侧壁上倾斜设有连通空心圆桶450并伸入第四通孔1003内的第二连通块510,第二连通块510下端侧壁向外延伸形成倒料板520,倒料板520远离空心圆桶450的一端伸到第一弧形筛板610上端。

64.通过本实施例中的空心圆桶450、第四转动杆1102、刮片1103、第四齿轮320、第一连通块530、第四通孔1003、第二连通块510和倒料板520的设置,使得漏料斗120中被粉碎的混凝土块会顺着第一连通块530落入空心圆桶450内,此时,链条360带动第四齿轮320转动,第四齿轮320转动带动第四转动杆1102转动,从而使第四转动杆1102上的刮片1103在空心圆桶450内转动,从而将空心圆桶450内的混凝土块推入第二连通块510内,混凝土块会顺着第二连通块510上的倒料板520滑入第一弧形筛板610上,从而较佳的方便了将漏料斗120内的混凝土块定量加入到第一弧形筛板610上,从而较佳的方便了第一弧形筛板610的筛分。

65.结合图1-3所示,本实施例中,第一挡板140靠近第四齿轮320的一端面上设有第二防护框380,第一齿轮330、第二齿轮340、第三齿轮350和第四齿轮320位于第二防护框380内,第二防护框380远离第一挡板140的一端设有第二防护板230。

66.通过本实施例中的第二防护框380和第二防护板230的设置,较佳的防止了外界事物损坏第一齿轮330、第二齿轮340、第三齿轮350和第四齿轮320。

67.结合图8所示,本实施例中,第一锥齿轮820与第二锥齿轮930齿数之比为1:10。

68.通过本实施例中的第一锥齿轮820与第二锥齿轮930齿数比的设置,使得第一锥齿轮820转动10圈,第二锥齿轮930转动1圈,第一锥齿轮820转动10圈,从而使转盘830转动10圈,从而使第一弧形筛板610和第二弧形筛板620以及第三弧形筛板630筛动10下,第二锥齿轮930转动1圈,从而使第三齿轮350转动1圈,从而使链条360带动第一齿轮330、第二齿轮340和第四齿轮320转动1圈,从而使刮板650转动1圈,推料1次,从而使第一弧形筛板610和第二弧形筛板620上的混凝土颗粒筛分更加充分。

69.可以理解的是,第一锥齿轮820与第二锥齿轮930齿数之比能够按照实际要求进行设计,本实施例中所述的1:10仅仅是给出了一个示例性的说明,以便于本领域技术人员更好地对本实施例的技术方案进行理解。

70.本实施例提供了一种基于混凝土废料的处理方法,包括以下步骤,

71.步骤1:粉碎,将混凝土块放入破碎辊1101中粉碎;

72.步骤2:筛分,将步骤1中粉碎后的混凝土块依次放入到第一弧形筛板610、第二弧形筛板620和第三弧形筛板630上筛分;

73.步骤3:收集,将第一弧形筛板610、第二弧形筛板620和第三弧形筛板630上筛分下的混凝土颗粒分别收集。

74.在经上述步骤1-3的处理后,即可将不同粒径的混凝土粉碎物进行收集,并能够按照所需配比制备级配骨料。故而能够较佳地实现对混凝土的回收再利用。

75.总之,以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所作的均等变化与修饰,皆应属本发明专利的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1