一种难降解有机废水处理工艺的制作方法

1.本发明涉及环保处理技术领域,具体涉及一种难降解有机废水处理工艺。

背景技术:

2.车辆检修难降解有机含油废水是由各种废水混合而成。包括检修废水与运输罐清洗废水。其中检修废水是对车辆转向架、轮对、轴承、轴箱等部位检修清洗产生的含油废水;运输罐清洗废水是对运送粘油、轻油、石脑油、二甲苯的罐车进行蒸汽冲洗产生的含油废水。

3.难降解有机含油废水中所含石油、苯系物、悬浮物以及其他难降解cod严重污染环境,破坏生态系统。

4.针对难降解有机含油废水,采用传统水处理工艺,出水水质难以达到排放标准,尤其是对石油的去除,效果太差。

5.本发明专利提供了一种难降解有机废水处理工艺,采用难降解有机废水处理工艺,通过该工艺能够高效、快速的处理含油废水中主要污染物,并且该工艺运行稳定,保证出水达标。

技术实现要素:

6.本发明的目的在于:为解决上述背景中的问题,本发明提供了一种难降解有机废水处理工艺。

7.本发明为了实现上述目的具体采用以下技术方案:

8.一种难降解有机废水处理工艺,包括隔油池、气浮系统、生化系统以及电催化氧化系统,所述隔油池一端通过管道连接着第一提升泵,所述第一提升泵另一侧通过管道连接着气浮系统,所述气浮系统一端通过管道连接有生化系统,且生化系统另一侧通过管道连接着第二提升泵,所述第二提升泵另一侧通过管道连接着电催化氧化系统,所述电催化氧化系统远离第二提升泵的一侧固定设置有用于导出液体的管道。

9.进一步地,所述生化系统包括水解酸化池、ao池、二沉池和mbr池,所述气浮系统远离第一提升泵的一侧通过管道连接着水解酸化池,所述水解酸化池另一端通过管道连接着ao池,所述ao池另一侧通过管道连接着二沉池,所述二沉池另一侧通过管道连接着mbr池,所述mbr池远离二沉池的一侧通过管道固定连接着第二提升泵。

10.进一步地,所述生化系统中有机废水在水解酸化池内的有效停留时间不小于八个小时,在ao池内的有效停留时间不小于十二个小时,在二沉池内的有效停留时间不小于四个小时,在mbr池内的有效停留时间不小于三个小时。

11.进一步地,所述生化系统中设置有排泥管,且所述气浮系统与生化系统的排泥管均固定连接有同一污泥压滤机,所述污泥压滤机另一端压滤液出口通过管道固定连接着隔油池。

12.进一步地,所述ao池和mbr池固定连通有鼓风机,使得ao池和mbr池能通过鼓风机

提供曝气。

13.进一步地,所述生化系统内部设置有可在恶劣的水污染环境下促进活性污泥繁殖生长并修复水生态系统健康的twc生物蜡,通过twc生物蜡联合活性污泥处理废水,提升生化系统污泥活性。

14.进一步地,所述隔油池和气浮系统主体部分均采用不锈钢材质。

15.进一步地,所述生化系统的各个部分采用碳钢材质,且内衬环氧树脂。

16.进一步地,所述气浮系统内部采用絮凝剂pac、pam以及破乳剂,使得气浮系统能够去除水体中cod、悬浮物、油等污染物。

17.进一步地,所述电催化氧化系统利用外框架、反应器、铜排、导电排、电极板、挡水板和配套管路排配合作用,采用催化氧化惰性电极,且电极横截面为马蹄状。

18.本发明为一种难降解有机废水处理工艺,本水处理工艺进行废水处理的步骤包括:

19.步骤1)含油废水首先进入隔油池,实现浮油与废水分离,同时隔油池可调节水量,保证后续工艺稳定运行,分离出来的浮油由污水厂运营人员定时处理;

20.步骤2)含油废水在隔油池通过提升泵进入气浮系统,同时投加pac、pam阳离子和破乳剂,完成含油废水的絮凝、脱色以及油水分离。经过处理的废水进入生化系统,同时气浮系统产生悬浮物通过刮渣器收集后排出,由污泥压滤机处理;

21.步骤3)处理后的含油废水进入水解酸化池,含油废水在生化系统水解酸化池与厌氧污泥充分接触,去除废水中难降解有机物,提高废水可生化性;

22.步骤4)处理后的含油废水进入ao池,通过曝气与活性污泥发生生化反应,去除水体中大部分的cod、氨氮、总氮以及总磷;

23.步骤5)含油废水经过ao池处理后进入二沉池,实现泥水分离,废水进入mbr池,而活性污泥沉淀通过污泥回流泵回流到ao池前端;

24.步骤6)含油废水在mbr池通过中空纤维膜拦截水体中的悬浮物,处理后的废水进入电催化氧化系统,而mbr拦截的悬浮物通过污泥泵回流到ao池前端;

25.步骤7)含油废水经过生化系统处理进入电催化氧化系统,水体中主要污染物被进一步去除,出水水质可达到北京市污水排放b级标准;

26.步骤8)气浮系统、水解酸化池和ao池产生的排放污泥由污泥压滤机处理,压滤液回流至隔油池进行重新处理。

27.步骤9)ao池和mbr池由鼓风机提供曝气。

28.步骤10)如果出水水质需达到净水标准,电催化氧化系统出水需进入反渗透膜处理。

29.本发明的有益效果如下:

30.本发明水处理工艺与传统工艺的不同之处在于:操作简便、高效快速的处理含油废水;可根据出水水质要求,灵活地与其他水处理工艺相结合;生化系统采用twc生物蜡联合活性污泥处理废水,保证系统运行稳定,出水稳定达标,从而更具有实用性。

附图说明

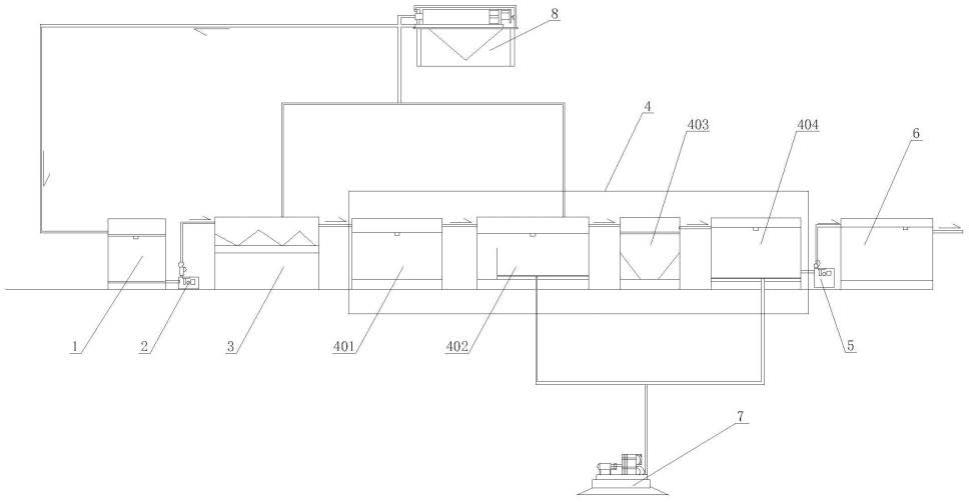

31.图1为本发明难降解有机废水处理工艺的工艺流程图。

32.附图标记:1、隔油池;2、第一提升泵;3、气浮系统;4、生化系统;401、水解酸化池;402、ao池;403、二沉池;404、mbr池;5、第二提升泵;6、电催化氧化系统;7、鼓风机;8、污泥压滤机。

具体实施方式

33.以下结合附图和实施例,对本发明水处理工艺的技术特征和优点作更详细的说明。

34.以下是处理难降解有机含油废水的实施例。

35.实施例1,北京某车辆检修段含油废水的处理实验:

36.北京某车辆检修段含油废水,每日取样三次,连续三日取样,具体进水水质如表1所示:

37.表1.北京某车辆检修段含油废水实验进水水质表

38.序号cod氨氮总氮石油182630419128773142993801333891482538469357893843936829374497780739438789143945819788324187

39.通过以下步骤进行处理:

40.步骤1)含油废水首先进入隔油池1油水分离,分离出来的浮油由污水厂运营人员定时处理;

41.步骤2)经隔油池1处理后的含油废水通过第一提升泵2进入气浮系统3,同时在气浮系统3投加pac溶液、pam阳离子溶液和破乳剂溶液,其中pac溶液有效浓度为10%,由pac干粉(有效铝含量大于20%)配置而成,加药量为350ppm;pam阳离子溶液(有效浓度为0.2%)加药量为125ppm;破乳剂溶液(有效浓度为10%)加药量为300ppm-500ppm,通过气浮系统3,完成含油废水的絮凝反应、脱色反应以及油水分离,产生的悬浮物通过刮渣机收集排出,由污泥压滤机8处理;

42.步骤3)处理后的含油废水进入水解酸化池401,水解酸化池401污泥浓度为8000mg/l,通过搅拌机废水与厌氧污泥接触,去除水体中难降解有机物,提高废水可生化性。

43.步骤4)含油废水进入ao池402,ao池402污泥浓度为5000mg/l,好氧池内部布置生物蜡,其末端溶解氧不低于3.0mg/l,通过曝气废水与活性污泥发生生化反应,去除水体中大部分的cod、氨氮、总氮以及总磷。

44.步骤5)处理后的废水依次进入二沉池403和mbr池404,废水与活性污泥实现泥水分离后进入电催化氧化系统6,水体中的污染物被进一步去除;

45.步骤6)含油废水经过生化系统的处理后通过第二提升泵5进入电催化氧化系统6,水体中主要污染物被进一步去除,出水水质可达到北京市污水排放b级标准;

46.步骤7)ao池402和mbr池404由鼓风机7提供曝气,气水比10:1,气浮系统3、水解酸化池401和ao池402产生的排放污泥由污泥压滤机8处理,压滤液回流至隔油池1进行重新处理。

47.经过处理的含油废水,生化系统出水水质如表2所示:

48.表2.北京某车辆检修段含油废水实验生化出水水质表

49.序号cod(mg/l)氨氮(mg/l)总氮(mg/l)石油(mg/l)1560.108.70.82490.129.50.73510.179.70.94570.129.20.85430.148.30.76450.119.60.97480.15100.88520.219.60.79500.149.70.8

50.经过处理的含油废水,电催化氧化系统出水水质如表3所示:

51.表3.北京某车辆检修段含油废水实验电催化氧化出水水质表

52.序号cod(mg/l)氨氮(mg/l)总氮(mg/l)石油(mg/l)116未检出3.80.1222未检出2.70.07321未检出2.60.09422未检出3.20.12523未检出2.90.076120.012.70.08726未检出2.10.08813未检出3.30.069210.033.00.01

53.经过水处理工艺处理,生化出水指标达到城镇污水处理厂一级b排放标准。电催化氧化出水指标达到达到北京市污水排放b级标准。

54.以上所述的实施例仅是对本发明专利的水处理工艺的优选实施方式进行描述,并非对本发明专利的范围进行限定,在不脱离本发明专利的设计前提下,本领域技术人员对本发明专利的技术方案做出的各种变形和改进,均应在本发明专利权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1