一种硝化短程反硝化厌氧氨氧化系统及方法与流程

1.本发明涉及污水处理的技术领域,尤其是涉及一种硝化短程反硝化厌氧氨氧化系统及方法。

背景技术:

2.二十世纪九十年代荷兰科学家首次将自然界的氨在厌氧状态下氧化的过程实践化并应用于去除污水中氨氮;厌氧氨氧化区别于好氧硝化及缺氧反硝化反应去除的机理,以氨中的氮作为电子供体,亚硝酸盐中的氮作为电子受体,将氨在厌氧(缺氧)状态下转化为氮气及少量硝酸盐,实现厌氧状态下去除污水中氨氮。

3.其中,厌氧氨氧化所需底物亚硝酸盐(no

2-)的稳定获取一直是厌氧氨氧化处理含氨废水的技术瓶颈,亚硝酸盐(no

2-)的产生主要通过短程硝化(pn)或短程反硝化(pd)两个途径。

4.短程硝化(pn)是通过控制溶解氧、曝气量、游离氨(fa)等方式使氨氧化细菌(aob)将nh

4+

部分硝化为no

2-并抑制硝化细菌(nob)继续反应以达到亚硝酸盐no

2-积累的目的。但是,短程硝化存在对进水中有机物(cod)与氨氮的比值(c/n)有较为严格的限制且对工艺段进水有机物、氨氮浓度波动范围、短程硝化的曝气量、游离氨等的控制要求较高的缺陷。

5.短程反硝化(pd)是指硝酸盐(no

3-)在反硝化菌作用下不完全反硝化生成no

2-。短程反硝化过程不仅可消耗厌氧氨氧化过程累积的no

3-,同时可为厌氧氨氧化菌提供代谢必需的电子受体no

2-,此外no

3-作为电子受体比no

2-优先级高,相同情况下反硝化菌优先以no

3-作为电子受体,因而更容易积累no

2-。从控制层面上看,短程反硝化对进水有机物(cod)与氨氮的比值(c/n)要求低,其对于曝气量及游离氨等因素要求低使得短程反硝化(pd)成为厌氧氨氧化较为适合的耦合工艺。

6.现有的厌氧氨氧化工艺只能通过短程硝化(pn)或短程反硝化(pd)获取亚硝酸盐(no

2-),如公告号为cn106865773b的发明专利公开了投加羟胺实现部分短程硝化-厌氧氨氧化的装置与方法,该工艺通过短程硝化的方式促进厌氧氨氧化。虽然上述的技术方案(cn106865773b)取得了启动部分短程硝化耗时短和可以获得较高的氨氧化速率的效果,但是,由于其没有结合短程硝化(pn)和短程反硝化(pd)两个途径获取亚硝酸盐(no

2-),导致现有的厌氧氨氧化仍存在控制难度高、对原水氨/亚硝酸盐比例要求严格、对来水中有机物(cod)与氨氮的比值(c/n)的稳定性要求高等缺陷。

技术实现要素:

7.基于此,本发明的目的是提供一种硝化短程反硝化厌氧氨氧化系统及方法,其将硝化-短程硝化与短程反硝化结合使用以降低厌氧氨氧化工艺的控制难度,以高效处理原水中的氮。

8.本发明的上述发明目的一是通过以下技术方案得以实现的:

9.一种硝化短程反硝化厌氧氨氧化系统,包括厌氧区、硝化-短程硝化区、短程反硝

化厌氧氨氧化区和好氧区;所述厌氧区分别与所述硝化-短程硝化区和所述短程反硝化厌氧氨氧化区连通;所述硝化-短程硝化区内设置有第一曝气系统和第一氧化填料区,所述硝化-短程硝化区与所述短程反硝化厌氧氨氧化区连通;所述短程反硝化厌氧氨氧化区与所述好氧区连通,所述好氧区内设置有第二曝气系统和第二氧化填料区,所述好氧区设有出水口。

10.本发明进一步设置为:所述厌氧区包括第一厌氧反应器和设置在所述第一厌氧反应器内的第一中心竖井,所述第一中心竖井连接于用于通入废水的原水管路;所述第一中心竖井与所述第一厌氧反应器之间设有第一配水系统,所述第一中心竖井内的水经所述第一配水系统在所述第一厌氧反应器内分配。

11.本发明进一步设置为:所述厌氧区还包括第一回流系统,所述第一回流系统包括第一回流井、第一回流泵、第一配水器和多条第一回流管,所述第一回流井位于所述第一厌氧反应器内并通过所述第一回流管与所述第一厌氧反应器连通,所述第一回流泵置于所述第一回流井内并通过第一回流管与所述第一配水器连通,所述第一配水器位于所述第一厌氧反应器的上方并与所述第一中心竖井连通。

12.本发明进一步设置为:所述短程反硝化厌氧氨氧化区包括第二厌氧反应器和设置在所述第二厌氧反应器内的第二中心竖井,所述第二中心竖井分别与所述硝化-短程硝化区和所述厌氧区连通;所述第二中心竖井与所述第二厌氧反应器之间设有第二配水系统,所述第二中心竖井内的水经所述第二配水系统在所述第二厌氧反应器内分配。

13.本发明进一步设置为:所述短程反硝化厌氧氨氧化区还包括第二回流系统,所述第二回流系统包括第二回流井、第二回流泵、第二配水器和多条第二回流管,所述第二回流井位于所述第二厌氧反应器内并通过所述第二回流管与所述第二厌氧反应器连通,所述第二回流泵泵置于所述第二回流井内并通过第二回流管与所述第二配水器连通,所述第二配水器位于所述第二厌氧反应器的上方并与所述第二中心竖井连通。

14.本发明的上述发明目的二是通过以下技术方案得以实现的:

15.一种硝化短程反硝化厌氧氨氧化方法,应用于如权利要求-任一项的系统,包括以下步骤:

16.废水进入所述厌氧区,废水中易分解的有机物在所述厌氧区内被微生物转化为甲烷和二氧化碳,废水中的非溶解性和难分解的有机物在所述厌氧区被水解为可溶性短链有机物,废水中有机氮和有机磷矿转化为氨氮及磷酸盐;

17.所述厌氧区内的废水进入所述硝化-短程硝化区内,所述第一氧化填料区的表面形成附着生长微生物,附着生长微生物随表面厚度形成不同微观氧浓度梯度反应区并与废水中的污染物发生生物化学反应以去除污染物;所述第一曝气系统控制所述硝化-短程硝化区内的废水的溶解氧在0.4-2ppm范围内;所述硝化-短程硝化区通过富集于生物膜中氨氧化菌及硝化菌将废水中的氨氮氧化为亚硝酸盐和硝酸盐,废水中的有机物为微生物生长及脱氮所利用。

18.所述厌氧区内的废水与所述硝化-短程硝化区内的废水混合后进入所述短程反硝化厌氧氨氧化区,废水中的硝酸盐与有机物在反硝化微生物作用下发生短程反硝化反应生成亚硝酸盐,亚硝酸盐与厌氧废水中剩余的氨氮在厌氧氨氧化微生物作用下发生厌氧氨氧化反应生成氮气和硝酸盐,以实现同步去除废水中的氮和有机物;

19.所述短程反硝化厌氧氨氧化区内的废水进入所述好氧区,所述第二氧化填料区的表面形成附着生长微生物,微生物与废水中的污染物发生生物化学反应以去除污染物。

20.本发明进一步设置为:废水在所述厌氧区内停留6-18小时。

21.本发明进一步设置为:废水在所述硝化-短程硝化区内停留2-8小时。

22.本发明进一步设置为:废水在所述短程反硝化厌氧氨氧化区内停留6-12小时。

23.本发明进一步设置为:废水在所述好氧区内停留2-10小时。

24.综上所述,本发明的有益技术效果为:

25.相比于现有技术,本发明提供一种硝化短程反硝化厌氧氨氧化系统,包括厌氧区、硝化-短程硝化区、短程反硝化厌氧氨氧化区和好氧区;废水经厌氧区初步处理后分别进入硝化-短程硝化区和短程反硝化厌氧氨氧化区,硝化-短程硝化区通过短程硝化工艺对废水处理后与厌氧区的废水混合并进入短程反硝化厌氧氨氧化区,短程反硝化厌氧氨氧化区通过短程反硝化工艺和厌氧氨氧化工艺对废水进行处理后进入好氧区,好氧区对废水中剩余的有机物、氮和磷等污染物进一步去除,以实现对废水进行深度处理的作用,使得好氧区排除的污水符合国家标准及相关地方要求。此外,本发明还提供一种硝化短程反硝化厌氧氨氧化方法。

26.本发明的硝化短程反硝化厌氧氨氧化方法可有效减少废水因脱氮除磷所外加的碳源,碳源的减少量至少为60%,甚至无需消耗碳源,同时降低脱氮及去除有机物所需的曝气量,进而降低约35%~50%的曝气能耗,降低废水处理过程的综合碳排放。

27.通过对硝化-短程硝化工艺及短程反硝化工艺的复合使用,以降低厌氧氨氧化工艺的控制难度,从而提高厌氧氨氧化工艺的应用范围。

28.厌氧区为升流式污泥悬浮床结构,厌氧区的水解作用将废水中的大颗粒、难溶解及难分解有机物断链分解为可被微生物利用的有机物;同时,厌氧区能够去除悬浮物,将有机氮磷无机化,调整废水中的c/n的比例;废水中的有机物因微生物的作用生成甲烷和二氧化碳,使得废水的ph值升高,进而提高厌氧区进入硝化-短程硝化区和短程反硝化厌氧氨氧化区的废水的ph,起到抑制硝化生物化学反应的作用,有利于氨氧化菌(aob)和亚硝酸盐的积累。

29.短程反硝化厌氧氨氧化区中的短程反硝化的控制难度较低,可以对废水中的剩余的有机物有效去除,以保证短程反硝化厌氧氨氧化区流出的水稳定且达到国家标准及相关地方要求。短程反硝化与厌氧氨氧化同区的设计可以提高脱氮效率,短程反硝化所形成的亚硝酸盐可以结合剩余氨氮在厌氧氨氧化的作用下快速被利用,以提高去除废水中的有机物和氨氮的作用。

30.硝化-短程硝化区和好氧区均采用污泥产量低的生物膜法;短程反硝化厌氧氨氧化区为升流式污泥悬浮床结构,厌氧区及短程反硝化厌氧氨氧化区内有机物含量、低异养微生物生长缓慢,同时结合厌氧氨氧化微生物生长缓慢的特点,以降低排泥需求。

31.为了更好地理解和实施,下面结合附图详细说明本发明。

附图说明

32.附图仅用于示例性说明,不能理解为对本专利的限制;为了更好说明本实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对于本领域技术人员来说,

附图中某些公知结构及其说明可能省略是可以理解的。

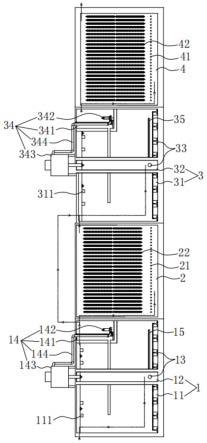

33.图1是本发明的硝化短程反硝化厌氧氨氧化系统结构示意图。

34.图中:1、厌氧区;11、第一厌氧反应器;111、第一出水堰;12、第一中心竖井;13、第一配水系统;14、第一回流系统;141、第一回流井;142、第一回流泵;143、第一配水器;144、第一回流管;15、第一排泥管;2、硝化-短程硝化区;21、第一曝气系统;22、第一氧化填料区;3、短程反硝化厌氧氨氧化区;31、第二厌氧反应器;311、第二出水堰;32、第二中心竖井;33、第二配水系统;34、第二回流系统;341、第二回流井;342、第二回流泵;343、第二配水器;344、第二回流管;35、第二排泥管;4、好氧区;41、第二曝气系统;42、第二氧化填料区。

具体实施方式

35.在本说明书中提到或者可能提到的上、下、左、右、前、后、正面、背面、顶部、底部等方位用语是相对于其构造进行定义的,它们是相对的概念。因此,有可能会根据其所处不同位置、不同使用状态而进行相应地变化。所以,也不应当将这些或者其他的方位用语解释为限制性用语。

36.以下示例性实施例中所描述的实施方式并不代表与本公开相一致的所有实施方式。相反,它们仅是与本公开的一些方面相一致的实施方式的例子。

37.在本公开使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本公开。在本公开中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。还应当理解,本文中使用的术语“和/或”是指并包含一个或多个相关联的列出项目的任何或所有可能组合。

38.以下结合附图对本发明作进一步详细说明。

39.参照图1,为本发明公开的一种硝化短程反硝化厌氧氨氧化系统,包括厌氧区1、硝化-短程硝化区2、短程反硝化厌氧氨氧化区3和好氧区4。厌氧区1分别与硝化-短程硝化区2和短程反硝化厌氧氨氧化区3连通,厌氧区1流出的废水分别进入硝化-短程硝化区2和短程反硝化厌氧氨氧化区3。硝化-短程硝化区2内设置有第一曝气系统21和第一氧化填料区22,第一氧化填料区22悬挂在硝化-短程硝化区2内并位于硝化-短程硝化区2的中部,第一曝气系统21位于硝化-短程硝化区2的底部,第一氧化填料区22位于第一曝气系统21的上方;硝化-短程硝化区2与短程反硝化厌氧氨氧化区3连通,硝化-短程硝化区2流出的废水与厌氧区1流出的废水混合并进入短程反硝化厌氧氨氧化区3;短程反硝化厌氧氨氧化区3与好氧区4连通,短程反硝化厌氧氨氧化区3流出的废水进入好氧区4。好氧区4内设置有第二曝气系统41和第二氧化填料区42,第二氧化填料区42悬挂在好氧区4内并位于好氧区4的中部,第二曝气系统41位于好氧区4的底部,第二氧化填料区42位于好氧区4的上方;好氧区4设有出水口,好氧区4内的废水经出水口流出。

40.在一些事实例中,厌氧区1包括第一厌氧反应器11和设置在第一厌氧反应器11内的第一中心竖井12,第一中心竖井12位于第一厌氧反应器11的中部,第一中心竖井12连接于用于通入废水的原水管路,以便于原水管路将经预处理的废水通入第一中心竖井12内。第一中心竖井12与第一厌氧反应器11之间设有第一配水系统13,第一配水系统13位于原水管路的下方,第一配水系统13位于第一中心竖井12和第一厌氧反应器11的底部,第一中心竖井12内的废水经第一配水系统13运动至第一厌氧反应器11内,且第一配水系统13将废水

在第一厌氧反应器11规则分配,使得废水在第一厌氧反应器11充分搅拌。厌氧区1还包括第一回流系统14,第一回流系统14包括第一回流井141、第一回流泵142、第一配水器143和多条第一回流管144,第一配水器143为可调式配水器;第一回流井141位于第一厌氧反应器11内的中上部,第一回流井141通过第一回流管144与第一厌氧反应器11连通,第一回流管144的开口位于第一厌氧反应器11的中上部并位于废水的液面下。第一回流泵142置于第一回流井141内并通过第一回流管144与第一配水器143连通,第一配水器143位于第一厌氧反应器11的上方并与第一中心竖井12连通。第一厌氧反应器11内的废水通过第一回流管144进入第一回流井141内,第一回流泵142将第一回流井141内的废水抽至第一配水器143,第一配水器143用于储存废水并将废水通入第一中心竖井12内,以增强废水在第一厌氧反应器11内的搅拌作用,并形成厌氧污泥悬浮床。在一些实施例中,第一厌氧反应器11的中下部设有第一排泥管15,第一排泥管15与第一厌氧反应器11的外界连通,以便于将第一厌氧反应器11内的污泥排出。第一厌氧反应器11的顶部设有多个第一出水堰111,第一厌氧反应器11内的反应出水经第一出水堰111流出并分别进入硝化-短程硝化区2和短程反硝化厌氧氨氧化区3的底部。

41.在一些实施例中,硝化-短程硝化区2的顶部与短程反硝化厌氧氨氧化区3的底部连通,硝化-短程硝化区2的反应出水从硝化-短程硝化区2的顶部流出并进入短程反硝化厌氧氨氧化区3的底部。

42.在一些实施例中,短程反硝化厌氧氨氧化区3包括第二厌氧反应器31和设置在第二厌氧反应器31内的第二中心竖井32,第二中心竖井32位于第二厌氧反应器31的中部,第二中心竖井32分别与硝化-短程硝化区2的顶部和第一厌氧反应器11的第一出水堰111连通,硝化-短程硝化区2流出的废水和第一厌氧反应器11流出的废水混合并进入第二中心竖井32。第二中心竖井32与第二厌氧反应器31之间设有第二配水系统33,第二配水系统33位于第二中心竖井32和第二厌氧反应器31的底部,第二中心竖井32内的废水经第二配水系统33运动至第二厌氧反应器31,废水经第二配水系统33在第二厌氧反应器31内规则分配,使得废水在第二厌氧反应器31内充分搅拌。短程反硝化厌氧氨氧化区3还包括第二回流系统34,第二回流系统34包括第二回流井341、第二回流泵342、第二配水器343和多条第二回流管344,第二配水器343为可调式配水器。第二回流井341位于第二厌氧反应器31内的中上部,第二回流井341通过第二回流管344与第二厌氧反应器31连通,第二回流管344的开口位于第二厌氧反应器31内的中上部并位于废水的液面下。第二回流泵342置于第二回流井341内并通过第二回流管344与第二配水器343连通,第二配水器343位于第二厌氧反应器31的上方并与第二中心竖井32连通。第二厌氧反应器31内的废水通过第二回流管344进入第二回流井341内,第二回流泵342将第二回流井341内的废水抽至第二配水器343,第二配水器343用于储存废水并经废水通入第二中心竖井32内,以增强废水在第二厌氧反应器31内的搅拌作用,并形成短程反硝化耦合厌氧氨氧化污泥悬浮床。

43.在一些实施例中,第二厌氧反应器31的中下部设有第二排泥管35,第二排泥管35与第二厌氧反应器31的外界连通,以便于将第二厌氧反应器31内的污泥排出。第二厌氧反应器31的顶部设有多个第二出水堰311,第二厌氧反应器31内的废水经第二出水堰311流出并进入好氧区4。出水堰与好氧区4的底部连通,使得第二厌氧反应器31内的废水经第二出水堰311流出并进入好氧区4的底部。

44.本发明还提供一种硝化短程反硝化厌氧氨氧化方法,应用于上述的硝化短程反硝化厌氧氨氧化系统,包括以下步骤:

45.s1:废水进入厌氧区1,废水中易分解的有机物在厌氧区1内被微生物转化为甲烷和二氧化碳,废水中的非溶解性和难分解的有机物在厌氧区1被水解为可溶性短链有机物,废水中有机氮和有机磷矿转化为氨氮及磷酸盐。

46.在一些实施例中,首先,废水经过预处理,比如经沉砂池和栅格等进行预处理,以沉积并去除废水中的泥沙。其次,经预处理的废水进入厌氧区1,厌氧区1为升流式污泥悬浮床结构;废水中的大颗粒、难溶解及难分解有机物因水解作用断链分解为可被微生物利用的有机物,无机质悬浮物及污泥在厌氧区1存积并经第一排泥管15排出;废水在厌氧区1经富集的厌氧微生物的作用,废水中部分易分解的有机物(cod)转化为甲烷和二氧化碳,即废水中部分易分解的有机物(cod)与微生物发生生物化学反应生成甲烷和二氧化碳,使反应出水ph升高,进而提高厌氧区进入硝化-短程硝化区和短程反硝化厌氧氨氧化区的废水的ph,起到抑制硝化微生物(nob)生物化学反应的作用,有利于氨氧化菌(aob)和亚硝酸盐的积累。微生物将有机氮磷无机化形成氨氮,以实现调整废水中的有机物与氨氮的比值(c/n);此外,厌氧区1起到对原水管路通入的废水浓度和废水量波动起到抑制作用;根据原水管路通入的废水浓度及废水的种类不同,废水在厌氧区1停留的时间为6-18小时。

47.s2:厌氧区1内的废水进入所述硝化-短程硝化区2内,第一氧化填料区22的表面形成附着生长微生物,附着生长微生物随表面厚度形成不同微观氧浓度梯度反应区并与废水中的污染物发生生物化学反应以去除污染物;所述第一曝气系统21控制所述硝化-短程硝化区2内的废水的溶解氧在0.4-2ppm范围内;所述硝化-短程硝化区2通过富集于生物膜中氨氧化菌及硝化菌将废水中的氨氮氧化为硝酸盐和亚硝酸盐,废水中的有机物为微生物生长及脱氮所利用。

48.在一些实施例中,厌氧区1流出的废水按照比例进入硝化-短程硝化区2;通常,在系统调试阶段,厌氧区1流出的废水约70%进入硝化-短程硝化区2,随着调试的进行,厌氧区1流出的废水逐步降低至50%进入硝化-短程硝化区2,厌氧区1流出的另一部分的废水进入短程反硝化厌氧氨氧化区3;在系统稳定阶段,厌氧区1流出的废水约45%-60%进入硝化-短程硝化区2。第一氧化填料区22的表面形成附着生长微生物,微生物与废水中的污染物发生生物化学反应,实现去除废水中的污染物;即第一氧化填料区22的表面形成微生物,微生物形成生物膜,生物膜的内外表面在废水中利用氧的浓度梯度完成对有机物、氮、磷等污染物的去除。第一曝气系统21控制曝气量以实现为废水中微生物提供溶解氧,使得硝化-短程硝化区2内的废水的溶解氧在0.4-2ppm范围内,通过富集于生物膜中氨氧化菌及硝化菌将废水中的氨氮硝化为亚硝酸盐和硝酸盐,即废水中的氨氮被氧化为硝酸盐和亚硝酸盐。废水中的有机物为微生物生长及脱氮所利用。反应出水中的有机物被转化为甲烷和二氧化碳,使得进入硝化-短程硝化区2的ph升高,ph至大于等于7.5。硝化-短程硝化区2通过控制第一曝气系统21的曝气量实现控制废水中的溶解氧含量,使得溶解氧在0.4-2ppm范围内,且由于ph至大于等于7.5,以实现模糊控制硝化-短程硝化区2中亚硝酸盐及硝酸盐生成量。硝化-短程硝化区2根据亚硝酸盐的浓度和进水废水的浓度,使得废水在硝化-短程硝化区2内停留2-8小时。

49.s3:厌氧区1内的废水与硝化-短程硝化区2内的废水混合后进入短程反硝化厌氧

氨氧化区3,废水中的硝酸盐与有机物在反硝化微生物作用下发生短程反硝化反应生成亚硝酸盐,亚硝酸盐与厌氧废水中剩余的氨氮在厌氧氨氧化微生物作用下发生厌氧氨氧化反应生成氮气和硝酸盐,以实现同步去除废水中的氮和有机物。

50.在一些实施例中,厌氧区1流出的废水和硝化-短程硝化区2流出的废水混合后进入短程反硝化厌氧氨氧化区3,在短程反硝化厌氧氨氧化区3内,硝酸盐与相对较低浓度的有机物在反硝化微生物作用下发生短程反硝化反应生成亚硝酸盐。亚硝酸盐与混合进入短程反硝化厌氧氨氧化区3中的废水内的氨氮在厌氧氨氧化微生物作用下发生厌氧氨氧化反应生成氮气和硝酸盐,一方面,实现同步去除亚硝酸盐和废水内的氨氮,另一方,厌氧氨氧化反应生成的硝酸盐可持续与相对较低浓度的有机物在反硝化微生物作用下发生短程反硝化反应生成亚硝酸盐,即厌氧氨氧化反应生成的硝酸盐可持续促进短程反硝化作用生成形成亚硝酸盐,实现为厌氧氨氧化反应提供亚硝酸盐,从而实现同步去除短程反硝化厌氧氨氧化区3内的有机物和氨氮。短程反硝化厌氧氨氧化区3内有厌氧氨氧化菌,短程反硝化厌氧氨氧化区3根据厌氧氨氧化菌的活性、丰度和通入短程反硝化厌氧氨氧化区3的废水氮浓度不同,使得废水在短程反硝化厌氧氨氧化区3停留6-12小时。

51.s4:短程反硝化厌氧氨氧化区3内的废水进入好氧区4,第二氧化填料区42的表面形成微生物,微生物与废水中的污染物发生生物化学反应以去除污染物。

52.在一些实施例中,好氧区4的设置与硝化-短程硝化区2设置大致相同,好氧区4的作用与硝化-短程硝化区2作用有所不同,好氧区4的主要目的是为了去除废水中剩余的有机物、氮、磷等污染物,以确保达到排放标准。因此,第二氧化填料区42的表面形成微生物,微生物与废水中的污染物发生生物化学反应以去除污染物;即第二氧化填料区42的表面形成微生物,微生物形成生物膜,生物膜的内外表面在废水中利用氧的浓度梯度完成对有机物、氮、磷等污染物的去除。此时,废水中剩余氨氮通过第二曝气系统41及填料表面富集的氨氧化菌、硝化菌及内层的反硝化菌去除。有机物也可通过微生物作用同步去除。经过处理达标的废水从好氧区4的顶部排出或进入后续工艺。

53.通过上述的方法对废水进行处理,经实验得出下表(表一)数据:

[0054][0055]

表(一)

[0056]

可见,经过上述的方法能够有效去除废水中的有机物、氨氮、氮和磷等污染物。

[0057]

本具体实施方式的实施例均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1