一种含酚硫酸钠废水处理工艺的制作方法

1.本发明属于废水处理技术领域,具体涉及一种含酚硫酸钠废水处理工艺。

背景技术:

2.三混油是高温煤焦油深加工过程中蒸馏得到的酚油馏分、萘油馏分及洗油馏分的统称,是重要的工业原料,可用于生产酚、萘等芳烃类化工原料及中间体。通常采用碱洗的方法将三混油中的酚类物质分离除去,即向三混油中加入氢氧化钠溶液,与酚反应生成酚钠盐,再通过水洗的方式,将生成的酚钠盐分离出去。在酚钠盐水溶液中加入硫酸,将ph值调节至弱酸性至中性,通过两相分离,最终将酚油提取出来。酚油分离过程中会产生硫酸钠废水,该废水中有机物浓度高,主要有酚及焦油类物质,硫酸钠盐含量在20%以上,水质成分十分复杂,必须进行处理后才能排放到环境中。

3.专利cn104496099提出了一种煤焦油加工中硫酸钠废水综合利用方法及装置,包含油水分离、离心萃取、碱洗除酚、二次除油、中和、吸附、蒸发结晶等工序。萃取工序中萃取剂与废水比例1:2,通过碱洗除酚方式进行萃取剂再生,萃取剂用量较大,易流失,且再生后的萃取剂性能下降。蒸发结晶后母液中含有机物,重复套用有机物累积,会导致硫酸钠纯度较低,甚至降低硫酸钠晶体的收率。专利cn108773979b提供了一种焦油精制含酚硫酸钠废水的处理方法,采用预处理、冷冻结晶、离心、返溶、蒸发、干燥、萃取脱酚、电极氧化、生化处理、膜浓缩工艺。该工艺中为了溶解和纯化冷冻结晶出的十水硫酸钠,同时为保证生化进水中硫酸钠浓度不大于3%,有大量的经处理已接近或达标的水需要重新返回工艺前段用于溶解或稀释,这部分水被重复处理,因此该工艺采用的设备占地规模大,投资成本高。另外,冷冻结晶存在能耗大、运行成本高的问题,电极氧化存在电耗高、电极材料成本高、维护管理复杂等问题。因此,需要开发一种能耗低、成本低、无二次污染、占地规模小且能高效回收废水中焦油、酚、硫酸钠的粗酚回收硫酸钠废水处理工艺。

技术实现要素:

4.为了实现上述目的,本发明提供了一种含酚硫酸钠废水处理工艺,该含酚硫酸钠废水处理工艺实现了废水零排放,过程中热量可回收利用,运行能耗低,运行成本低,无二次污染,经济合理。该含酚硫酸钠废水处理工艺实现了焦油、硫酸钠、酚等资源的回收利用,回收酚过程中采用的萃取剂循环利用,损失量低,药剂成本低。

5.本发明的一种含酚硫酸钠废水处理工艺的技术方案是:一种含酚硫酸钠废水处理工艺,包括以下步骤:包括以下步骤:s1:废水预处理;包括破乳、高槽静置以及气浮;s2:萃取脱酚;将气浮后的废水调节ph至3~7,将废水送入至萃取单元,采用逆流萃取方式进行萃取脱酚,萃取时选用低沸点脱酚萃取剂,萃取剂与水比例不超过1/10,温度为30-80℃;s3:蒸发结晶;萃取脱酚后的废水进入蒸发结晶单元,蒸发结晶单元包括低温蒸发

塔、离心机、负压蒸馏装置及深度处理,废水在低温蒸发塔进行蒸发浓缩,蒸发后浓缩液趁热离心过滤,分离出无水硫酸钠晶体,采用少量蒸发塔冷凝液在离心机中对硫酸钠晶体进行洗涤,提高纯度,离心母液进入负压蒸馏装置,进一步脱水,产生无水硫酸钠晶体与有机物残渣混合物,将产生的无水硫酸钠晶体与有机物残渣混合物收集后进行高温煅烧,得到纯度较高的无水硫酸钠盐;s4: 生化处理:低温蒸发塔和负压蒸馏产生的蒸发冷凝液合并后进入生化处理,出水达标排放或回收利用。

6.进一步的,s1中,破乳采用反相破乳剂和絮凝剂处理,破乳剂采用复合型阳离子高分子水处理药剂,破乳剂加入量为10-500ppm,絮凝剂为聚丙烯酰胺或pac,絮凝剂加入量为5-100ppm;高置槽内设置加热器,加热至30-80℃,静置沉淀,定期放出重质油。高置槽内加热器采用低温余热资源,即工厂内部低品位热源,降低运行能耗。高置槽出水进入气浮池内,气浮池内上层轻质油刮出,重质油和轻质油合并回收。

7.进一步的,s2中,所述萃取单元包括萃取装置、萃取剂再生塔以及汽提塔,废水在萃取装置中进行萃取脱酚,产生的污萃取剂在萃取剂再生塔中精馏再生,回收萃取剂和酚油,脱酚后的废水进入萃取剂再生塔顶的冷凝器,回收萃取剂再生塔内余热的同时对废水进行预热,然后进入汽提塔中进一步回收残余萃取剂,汽提塔塔顶馏分进入油水分离器,回收萃取剂,水相回到萃取装置中。

8.进一步的,s2中,所述低沸点脱酚萃取剂沸点不超过150℃,萃取后水相中酚脱除率为99%以上。萃取剂再生塔的塔釜温度不超过180℃,塔内真空度为0~-90kpa,塔釜排出酚油中萃取剂含量为100ppm以下,回收萃取剂纯度为99.5%以上。萃取装置出水调节ph至6-9,汽提塔塔釜温度50-100℃,汽提塔出水中萃取剂含量控制在5ppm以下。

9.进一步的,s3中,低温蒸发塔的塔内温度不超过80℃,蒸发塔冷凝液与浓缩液比例不低于6:1;负压蒸馏时蒸馏釜内真空度为-90kpa以上,釜内温度为50℃以下,产生的无水硫酸钠晶体与有机物残渣混合物含水量不超过10%;高温煅烧装置中焚烧温度为500-1100℃。

10.进一步的,s3中,低温蒸发塔和负压蒸馏装置均采用低温余热资源,降低运行能耗。焚烧过程中产生的热量进行回收利用,实现节能减排;进一步的,s4中,低温蒸发塔与负压蒸馏产生的蒸发冷凝液进行生化装置内,生化装置的出水进入二次沉淀池,经过混凝沉淀,上清液经活性焦吸附和臭氧氧化处理,出水达标排放或回收利用。

11.本发明提供了一种含酚硫酸钠废水处理工艺,相比于现有技术,其有益效果在于:本发明的含酚硫酸钠废水处理工艺采用预处理+萃取+蒸发结晶+生化流程,实现焦化厂粗酚回收环节硫酸钠废水处理,可实现废水零排放。过程中多处采用工厂内部低温余热资源实现废水减量化,实现热量梯级利用,工艺流程中也进行了热量回收利用,节能减排。

12.本发明的含酚硫酸钠废水处理工艺实现了焦油、硫酸钠、酚等资源的回收利用,回收效率高,回收酚过程中采用的萃取剂用量低,萃取效率高,损失量低,回收的萃取剂纯度高,药剂成本低,是低能耗、低成本、经济合理的工艺。

13.同等处理规模,本发明所用到的设备占地小,设备投入低,经济合理。

附图说明

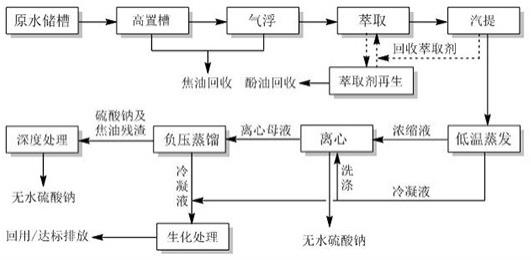

14.图1是本发明的含酚硫酸钠废水处理工艺的流程图。

具体实施方式

15.下面结合附图及具体实施方式对本发明作进一步详细描述:本发明的含酚硫酸钠废水处理工艺的具体实施例一,如图1所示,包括以下步骤:废水预处理、萃取脱酚、蒸发结晶以及生化处理。

16.具体的,废水预处理依次设置原水储罐、高置槽和气浮装置。原水储罐中废水首先进入高置槽中,由于焦油在水中乳化严重,需加入破乳剂进行破乳,使油水分离。破乳采用焦油反相破乳剂+絮凝剂处理进行,破乳剂采用复合型阳离子高分子水处理药剂,加入量为10-500ppm,絮凝剂为聚丙烯酰胺或pac,加入量为5-100ppm。高置槽内设置加热器,加热至30-80℃,静置沉淀,定期放出重质油。由于所需温度不高,加热器内加热介质采用低温余热资源,降低运行能耗。出水进入气浮装置中,通入空气使水中产生微气泡,将水中粒径较小的浮化油、分散油和悬浮颗粒附着在气泡上,每隔一定时间从上层吹扫或刮出浮油。高置槽和气浮装置排出的重质油与轻质油合并后回收。原水经预处理可脱除95%以上的焦油。

17.由于粗酚回收硫酸钠废水中含有大量的酚类物质,不进行处理会影响硫酸钠的结晶,因此需先进行酚的回收。本发明采用萃取法进行脱酚,萃取单元主要包括萃取装置、汽提装置和萃取剂再生装置。气浮出水经调节ph至3-7后,进入萃取单元,采用逆流萃取方式(一级或多级)进行。萃取装置可采用萃取塔、离心萃取剂或混合澄清槽等设备。选用低沸点脱酚萃取剂,沸点不超过150℃,萃取剂与水比例不超过1/10,温度为30-80℃,分离后上层有机相中酚萃取率为99%以上。由于萃取剂沸点较低,采用精馏方式易于回收,杂质不会在萃取剂中累积。萃取后富含酚的有机相由萃取剂精馏塔再生回收,循环使用。精馏塔塔釜温度不超过180℃,塔内真空度为0―-90kpa,塔釜排出酚油中萃取剂含量为100ppm以下,回收萃取剂的纯度为99.5%以上。精馏塔塔釜连续式排出粗酚回收利用。萃取后水相ph值调节至6-9,先进入萃取剂精馏塔顶冷凝器,对精馏出的萃取剂冷却降温,同时对废水进行预热,实现热量回收利用,然后进入汽提塔。汽提塔塔釜设置换热器,控制温度50-100℃,进一步回收废水中残余的萃取剂。汽提塔出水中萃取剂含量控制在5ppm以下。汽提塔塔顶馏分进入油水分离器,有机相进入净萃取剂槽中回收利用,水相回到萃取装置中。本发明中将萃取剂进行多级回收利用,萃取剂回收率为99.99%以上,萃取剂损失量低,确保系统长期稳定运行。

18.汽提塔出水进入蒸发结晶单元,主要包括低温蒸发塔、负压蒸馏装置、结晶离心和深度处理。低温蒸发塔对汽提塔出水进行蒸发浓缩,利用干燥空气与废水充分接触,达到饱和状态变为湿空气从塔顶流出,使废水得到浓缩。塔釜废水温度不超过80℃,蒸发塔冷凝液与浓缩液比例不低于6:1。蒸发后浓缩液离心过滤,分离出无水硫酸钠盐,采用少量冷凝液对无水硫酸钠进行洗涤,制得纯度较高的无水硫酸钠,干燥后含量为98%以上。所得离心母液进行负压蒸馏,真空度为-90kpa以上,釜内物料温度为50℃以下。由于低温蒸发和负压蒸馏温度较低,可利用低温余热资源,实现能量梯级利用,达到节能目的。负压蒸馏得到的硫酸钠及有机物残渣混合物,含水量为10%以下,采用高温煅烧方式将有机物充分燃烧,焚烧温度为500-1100℃,最终得到无水硫酸钠,含量为98%以上。该混合物中焦油等可燃成分含

量高,热值较高,可实现自持焚烧,无需添加辅助燃料,运行成本低,经济合理。同时,焚烧过程中产生的热量可进行回收利用,实现节能减排。

19.低温蒸发冷凝液和负压蒸馏冷凝液cod均为500ppm以下,硫酸钠含量均为100ppm以下,易于生化降解,直接进入生化处理,出水达标排放或回用。

20.本发明的含酚硫酸钠废水处理工艺通过预处理将废水中焦油分离出来,通过萃取将废水中的酚油回收,通过低温蒸发、离心、负压蒸馏将废水中的硫酸钠回收利用。萃取时选用低沸点脱酚萃取剂,萃取剂与水比例不超过1/10,温度为30-80℃,具有以下优点:萃取剂用量小,脱酚效果较优,按照相比1:10(有机相:水相)进行逆流萃取,酚的去除率为99%以上;萃取剂易回收,能耗低,萃取剂回收率达99.99%以上;萃取剂性能稳定,再生后不影响萃取性能。本发明提的含酚硫酸钠废水处理工艺在回收酚过程中能够实现萃取剂循环利用,萃取剂损失量小,药剂成本低。相比于现有技术:本发明的含酚硫酸钠废水处理工艺采用预处理+萃取+蒸发结晶+生化流程,可实现废水零排放,过程中多处采用低温余热资源实现废水减量化,热量梯级利用,同时过程中热量多次回收,运行能耗低,运行成本低,无二次污染,经济合理。

21.本发明的含酚硫酸钠废水处理工艺实现了焦油、硫酸钠、酚等资源的回收利用,回收效率高,回收酚过程中采用的萃取剂用量低,萃取效率高,损失量低,回收的萃取剂纯度高,药剂成本低。

22.同等处理规模,本发明所用到的设备占地小,设备投入低,经济合理。

23.本发明的含酚硫酸钠废水处理工艺的具体实施例二,以某焦化厂为例,论述本发明的实施效果,某焦化厂每日会产生50t的硫酸钠废水,废水水质情况如下:cod 30000-50000 mg/l,硫酸钠含量25-30%,酚含量10000-12000mg/l,氨氮1000-2000mg/l,ph 3-7,总磷50-60mg/l,氯离子2000-3000mg/l。

24.使用本发明的含酚硫酸钠废水处理工艺,废水经预处理、萃取脱酚、蒸发结晶、生化处理后,出水指标如下:

成分cod(mg/l)硫酸钠(mg/l)酚(mg/l)氨氮(mg/l)ph总磷(mg/l)氯离子(mg/l)出水指标<30<50<0.5<56-9<0.5<100

通过对比处理前后水质,可以看出,本发明的含酚硫酸钠废水处理工艺能够有效降低cod、酚、悬浮物和氯离子等指标,焦油回收量为30吨/年以上,粗酚回收量为250吨/年以上,回收的硫酸钠晶体纯度达98%以上,纯度高,杂质含量少,达到国家标准gb6009-2014iii合格品要求,回收量为6000吨/年以上。

25.以上仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1