一种燃油蒸气催化氧化脱氧Pt/M-Y催化剂及其制备和应用

一种燃油蒸气催化氧化脱氧pt/m-y催化剂及其制备和应用

技术领域

1.本发明涉及一种燃油蒸气催化氧化脱氧催化剂及其制备和应用 方法,属于飞机油箱催化惰化技术领域。

背景技术:

2.通常情况下,飞机燃油箱内液面以上的空间存在高浓度的挥发性 烃类,同时,在燃油消耗过程中,外部的空气进入油箱,形成易燃、 易爆的气体混合物。在油箱遇到弹片击穿、火花、闪电、局部受热等 危险因素时,煤油蒸气混合物可能发生爆炸、严重威胁飞机安全。机 舱安全研究技术小组对1966年至2009年全世界3726起民机事故统 计结果显示,有370起事故与油箱燃烧爆炸有关。1996年,twa800 因中央油箱起火,导致飞机爆炸,造成全机230名人员全部丧生, 因此,飞机油箱爆炸隐患带来了惨痛的教训。鉴于此,对油箱顶部空 间进行惰化,将氧含量降至燃烧和爆炸限以下,是保障飞机安全的必 然要求。

3.油箱惰化技术有多种途径。早期曾采用携带哈龙1301或者液氮 作为惰化气充入油箱的做法,但是哈龙1301对大气臭氧层有破坏作 用,目前已被禁用,而液氮设备质量大、维护成本高,使用极为不便。 后来发展出填充抑爆泡沫、设置抑爆金属隔栅、机载变压吸附或深冷 空分制氮等手段,然而,这些方法存在重量大、成本高等缺点。目前, 使用中空纤维膜在线制取富氮气体的机载制氮惰化技术(on-board

ꢀꢀ

inert gas generator system,obiggs)已经基本成熟,具有体积小、 重量轻等优点,成为广泛使用的飞机油箱惰化技术。但该技术仍存在 很多问题,如飞机代偿损失大、分离膜入口需求压力高导致不少机型 无法使用(如直升机)、细小的膜丝通道和渗透孔径逐渐堵塞、气源 中臭氧导致膜性能严重衰减、富氮气体置换油箱时造成大量燃油挥发 性烃类外泄污染等。

4.为解决上述问题,美国怀特-帕特森空军基地、霍尼韦尔公司和 phyre公司自2006年起联合开发了“绿色惰化技术”(green on-board

ꢀꢀ

inert gas generation system,gobiggs)。该过程是将油箱上部气 相空间的煤油蒸气及补充空气导入一个催化氧化反应器,进行催化氧 化,将氧气转化为二氧化碳和水蒸气,水蒸气通过处理装置被分离, 而剩余的二氧化碳、氮气和未完全反应的轻烃等气体被再次送入油箱, 通过循环置换降低氧含量,实现油箱惰化。这种惰化技术具有明显的 优点:体积小、重量轻;无需从发动机引气,代偿损失小;可应用于 无合适气源的场合(如直升机);启动速度快,惰化效率高、置换速 度快;不向外排出煤油蒸气,绿色环保,并且,与氮气置换方式相比 煤油轻组分的损失大大减少。

5.在绿色惰化技术(gobiggs)中,催化氧化反应器中的催化剂是 技术核心之一,关于该技术所使用的催化剂类型和配方,在公开的文 献中还未见报道。浙江大学对类似过程进行过原理探索,在1件专利 (cn201711079914.1)中公开了pt/m-zsm-5用作燃油箱惰化催化剂 的应用。其催化剂是用pt(nh3)4cl2溶液对介孔zsm-5分子筛进行浸渍 处理得到的(陈春雨,沸石分子筛负载pt的挥发性有机物(vocs) 催化消除,浙江大学博士论文,2015.)。这种催化剂中铂为纳米级粒 子,其原子利用效率差,且主要目的是消除有机物,具备较强的

有机 物吸附转化性能。而油箱惰化过程面向轻烃催化氧化脱氧,目的是最 大限度地脱除氧气,需要催化剂具有较强的氧吸附转化能力。氧的吸 附活化需要活性金属具备更高的分散度,最好实现单原子分布,这是 通常的浸渍法、沉积沉淀法等催化剂制备方法所不能实现的。

6.为解决上述技术问题,本发明提出,采用原位合成方式向y型分 子筛晶体的骨架结构中嵌入活性金属铂,具备单原子级别的分散度, 有利于氧的活化和充分反应。催化剂具有较强的金属-载体相互作用, 使铂的存在状态得以保持。另外,与zsm-5分子筛相比,y型分子筛 具有较大的微孔直径,这对于低温下轻烃原料的扩散和反应非常有利。 在此基础上,向分子筛中引入部分改性元素,如na、k、mg、la、ce 等,对催化剂电子结构进行微调,以提升其反应选择性和稳定性,满 足燃油箱惰化应用的技术要求。

技术实现要素:

7.本发明的目的在于提供一种燃油蒸气催化氧化脱氧催化剂及其 制备和应用方法。利用本发明提供的催化剂及应用方法,可使飞机油 箱内液面上方的煤油蒸气发生催化氧化反应,将其中的氧气迅速脱除 至9mol%以下的安全防爆水平,并可以达到1mol%以下的超低氧含 量水平。本发明提供的催化剂制备方法简便可靠,有望实现催化剂的 低成本生产。本发明可以为新一代飞机的油箱惰化技术提供催化剂制 备和应用方案。

8.为实现上述目的,本发明的技术方案如下:

9.本发明一方面提供一种煤油蒸气催化氧化脱氧催化剂:

10.煤油蒸气催化氧化脱氧催化剂为pt/m-y;m-y为m元素改性的y 型分子筛,m为h、na、k、cs、mg、ca、la、ce元素中的一种或二 种以上,m在分子筛中的存在形式为离子态或氧化物中的一种或二种, 负载于y型分子筛上;pt为铂,铂以单原子形式掺杂在y型分子筛 晶体的骨架结构中,铂的存在状态为离子态、氧化物中的一种或两种;

11.煤油蒸气催化氧化脱氧催化剂中,铂的质量含量为0.1-2%;m元 素的质量含量为0.2-5%;y型分子筛的硅铝原子比,即si/al,为4-40。

12.本发明另一方面提供煤油蒸气催化氧化脱氧催化剂的制备方法:

13.催化剂的制备分为以下步骤:

14.y型分子筛的合成通常采用导向剂诱导晶化方式,导向剂和晶化 母液的制备是重要的制备步骤,铝源和硅源是必要的合成原料。本发 明中,铝源为偏铝酸钠、硝酸铝、异丙醇铝、铝溶胶中的一种或二种 以上,硅源为硅溶胶、硅酸钠、水玻璃、硅酸四乙酯、二氧化硅气凝 胶、白炭黑中的一种或二种以上。

15.1)导向剂制备:

16.将铝源、氢氧化钠、去离子水按照m na2o:al2o3:n h2o的比例 混合,充分搅拌10-30分钟至全部溶解,其中,m为5-12,n为50-120;

17.将硅源、适量去离子水加入上述溶液,形成组成为t na2o:al2o3: s sio2:h h2o混合物,充分搅拌30-60分钟,将混合物放置于密闭 容器中,例如,置于不锈钢反应釜、聚丙烯塑料瓶或聚四氟乙烯瓶等 容器中,在常温下静置12-48小时,得到导向剂。其中,t为5-12, s为8-16,h为100-300。

18.2)晶化母液制备:

19.将铝源、氢氧化钠、氢氧化四氨合铂、去离子水按照x na2o:al2o3: y pt:z h2o的摩尔比混合,搅拌10-30分钟至全部溶解,其中,x 为0.2-6,y为0.01-0.2,z为10-60;

20.将硅源、适量去离子水加入上述溶液,形成摩尔组成为k na2o: al2o3:w sio2:y pt:l h2o的混合物,充分搅拌30-60分钟,形成 均匀的凝胶;其中,k为0.2-6,w为8-16,y为0.01-0.2,l为100-300。

21.3)分子筛晶化:

22.将步骤1)得到的导向剂缓慢加入步骤2)制备的凝胶中,导向 剂与凝胶的体积比为1:8-1:12,强烈搅拌10-30分钟。

23.将上述合成物料置于密闭的合成釜中,可以采用不锈钢合成釜、 具有聚四氟乙烯衬里的合成釜等,在室温下静置陈化12-48小时。然 后升温至90-130℃,在自生压力下晶化10-36小时,以120-200℃/min 的速率从晶化温度降温至室温,采用离心分离方式进行固液分离,使 用去离子水充分洗涤固体产物至ph<9,将所得固体物质在100-130℃ 条件下干燥6-24小时,得到pt/na-y分子筛原粉。

24.4)分子筛后处理:

25.将步骤3)得到的pt/na-y分子筛原粉与0.6-1.2mol/l的nh4no3溶液按照1g:(10~20)ml的固液比混合,在搅拌条件下升温至70-90 ℃,在该温度下持续搅拌,保持0.5-5小时,降温后离心分离,用去 离子水对固体产物进行充分洗涤。将产物在100-120℃下干燥6-12 小时,获得铵交换处理的pt/nh

4-y分子筛。

26.将pt/nh

4-y分子筛置入马弗炉中,以1-5℃/min的升温速度升 至450-500℃,在空气气氛中恒温焙烧2-5小时,得到pt/h-y分子 筛。

27.将pt/h-y分子筛与0.1-1.5mol/l的改性金属硝酸盐、盐酸盐 或碳酸盐溶液进行等体积浸渍,改性金属为na、k、cs、mg、ca、la、 ce中的一种或二种以上,浸渍完成后,在100-120℃下干燥6-12小 时。将干燥的固体粉末转移至马弗炉中,以1-5℃/min的升温速度 升至500-700℃,在空气气氛中恒温焙烧2-5小时,得到pt/m-y分 子筛。

28.5)催化剂成型及活化:

29.将pt/m-y分子筛粉末经压片成型、破碎、筛分后制成20-40目 的颗粒催化剂;或者,通过挤条方式进行催化剂成型;或者,将该分 子筛与聚乙二醇、铝溶胶和去离子水混合并球磨后制成浆液,将浆液 涂敷到100-2000孔的蜂窝陶瓷载体上,经400-600℃焙烧制成蜂窝 状整体型催化剂。

30.焙烧后的成型催化剂可以直接置入反应器使用,也可以在反应前 对催化剂进行活化处理,以提高催化剂初活性。活化处理的过程如下: 将成型后的催化剂置入适宜的反应器中,通入氢气或氢气与惰性气体 的混合气,惰性气体为氮气、氦气、氩气中的一种或二种以上,混合 气中氢气的摩尔浓度为5-99%,以1-10℃/min的升温速率从室温升 温至300-550℃,活化1-3小时停止加热,在活化气氛中自然降温 至常温,得到活化后的催化剂。

31.本发明第三方面提供煤油蒸气催化氧化脱氧催化剂的应用方法:

32.将pt/m-y催化剂用于煤油蒸气催化氧化脱氧反应中。所述煤油 为rp-3煤油、火箭煤油或高密度合成煤油中的一种,煤油蒸气为存 储该煤油的容器中液面上方空间内的气相物质。

33.在煤油蒸气催化氧化脱氧反应过程中,催化剂的使用形式为将压 片或挤条得到

的颗粒状催化剂装填于反应器中形成固定床,或者,将 蜂窝状整体型催化剂放置到反应器中形成整体床中的一种。

34.通常的反应条件为:煤油蒸气原料通过催化剂床层的体积空速 (ghsv)为300-10000h-1

;反应温度为150-350℃;反应体系的压 力为0.1-2mpa。

35.本发明提供的煤油蒸气催化氧化脱氧催化剂,铂以单原子形式掺 杂在y型分子筛晶体的骨架结构中,具有活性中心分布均匀、制备步 骤简单等特点,应用于煤油蒸气催化氧化脱氧反应过程中,具有反应 活性高、稳定性好、可以多次重复使用等优点。本发明提供的催化剂 制备方法可控性好、重复性高、步骤简单、易实现。本应用方法可高 效地实现油箱顶部空间气体脱氧惰化,是一种新型、高效的油箱惰化 技术途径。

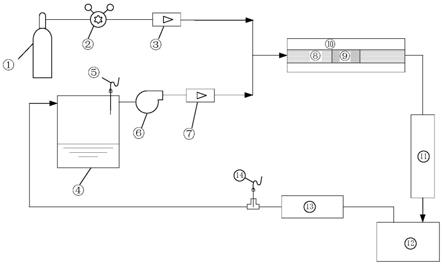

36.用以验证本发明技术方案的反应评价装置流程如图1所示。气瓶

ꢀ①

中为惰性吹扫气或补充空气,该气体经减压阀

②

减压,通过流量计

ꢀ③

调节其流量,进入反应器

⑧

。油箱

④

液面上方为煤油蒸气,煤油蒸 气中的氧含量由氧传感器

⑤

进行实时监测。煤油蒸气由抽气泵

⑥

抽出, 经流量计

⑦

调节其流量,进入管式反应器

⑧

。反应器外围设置有加热 炉

⑩

,为反应器提供适宜的反应温度环境,催化剂床

⑨

位于反应器中 部的恒温段。反应物料在催化剂上发生催化氧化反应,消耗掉其中的 氧气,生成二氧化碳、一氧化碳、水等产物,反应后物料经冷凝器降温,并在低温储液器中被分离为气相产物和液相产物,液相产 物主要是冷凝水。气体产物经干燥器返回油箱上部空间,在干燥 器下游的管路上设置氧传感器,监测反应后产物中的氧含量。

附图说明

37.图1为煤油蒸气催化氧化脱氧反应评价装置流程示意图;

38.①

气瓶,

②

减压阀,

③

流量计,

④

油箱,

⑤

氧传感器,

⑥

抽气泵,

ꢀ⑦

流量计,

⑧

反应器,

⑨

催化剂床,

⑩

加热炉,冷凝器,低温 储液器,干燥器,氧传感器。

具体实施方式

39.下面结合具体实施例对本发明进行进一步说明,但本发明并不局 限于这些具体实例。

40.实施例1:

41.催化剂制备:

42.1)导向剂制备:

43.将1g偏铝酸钠、24g氢氧化钠和57g去离子水加入500ml 塑料烧杯中,以200rpm的转速进行机械搅拌20分钟,形成澄清的 溶液;取96g硅溶胶(sio2:25wt%)和27g去离子水,加入烧杯 中,继续以200rpm的转速机械搅拌50分钟,形成摩尔组成为6na2o: al2o3:8sio2:180h2o的混合物,将物料转移至塑料瓶内并密封, 在常温下静置24小时,得到导向剂。

44.2)晶化母液制备:

45.将200g偏铝酸钠、80g氢氧化钠、15g氢氧化四氨合铂和845 g去离子水加入容积为5000ml的塑料烧杯中,以300rpm的转速机 械搅拌20分钟;取2400g硅溶胶(sio2:25wt%),加入该烧杯中, 继续以300rpm的转速机械搅拌60分钟,形成摩尔组成为1.1na2o: al2o3:

后油箱上方空间内氧气含量即下降至9mol%以下,20min后油箱上 方空间内氧气含量下降至0.5mol%以下。

77.实施例6:

78.使用实施例5反应评价后的催化剂e,重复实施例5的评价步骤, 反应条件与实施例5相同,每次评价前均对油箱上部空间进行充空气 处理,起始氧含量达到19.2mol%。每次评价时间20min,重复评价 过程5次,中间不对催化剂做再生处理。,主要反应结果如表1所示。

79.表1煤油蒸气催化氧化脱氧催化剂的循环使用性能

[0080][0081][0082]

由以上实施例的实验结果可见,本发明提供的煤油蒸气催化氧化 脱氧催化剂,在煤油蒸气催化氧化脱氧反应过程中,具有活性高、脱 氧速度快、反应前可以不还原、可以多次重复使用等优点。本发明提 供的催化剂制备方法可控性好、重复性高、步骤简单、成本低。本应 用方法可高效地实现油箱惰化,且不产生有害废气排放。本发明为我 国飞机油箱绿色惰化技术提供了催化技术支撑。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1