微细气泡液制造装置、微细气泡液制造方法及臭氧微细气泡液与流程

[0001]

本发明涉及微细气泡液制造装置、微细气泡液制造方法和通过该微细气泡液制造方法生成的微细气泡液。

背景技术:

[0002]

近年来,应用微细气泡液的技术越来越受到关注。含有微细气泡的液体在燃料重整、半导体清洁、污水净化、杀菌或消毒、适用于生物体等各种用途中的应用越来越受到期待。

[0003]

在专利文献1中公开了通过具备纳米气泡化机构的燃料制造装置进行燃料重整的技术,该纳米气泡化机构具备喷射处于高压的燃料的喷嘴以及从喷嘴喷射出的燃料所撞击的壁。

[0004]

在专利文献2中公开了向待处理的原液体(自来水等)喷射高压流体来制造饮料用纳米气泡氢水的装置。

[0005]

在专利文献3中记载了通过使混合有臭氧的无机水溶液通过气泡产生喷嘴,来产生微米气泡,由此制造杀菌剂的方法。

[0006]

应予说明,在本说明书中,将直径为10μm~数十μm以下的气泡称为微米气泡,将直径为数百nm~10μm以下的气泡称为微纳米气泡,另外,将直径为数百nm以下的气泡称为纳米气泡,这些气泡总称为微细气泡。

[0007]

现有技术文献

[0008]

专利文献

[0009]

专利文献1:日本专利第4274327号公报

[0010]

专利文献2:日本专利第5566175号公報

[0011]

专利文献3:国际公开第2016/021523号

技术实现要素:

[0012]

技术问题

[0013]

在上述专利文献1中公开的燃料制造装置中,如图8所示,通过从多个喷嘴将处于高压的燃料喷射到燃料基体中而得到乳化燃料。然而,在上述专利文献1中公开的燃料制造装置中,由于喷嘴的配置和喷嘴的规格是固定的,因此能够产生的微细气泡的粒径的范围受到限制。

[0014]

另外,在上述专利文献2中公开的纳米气泡氢水制造装置中,如图9所示,具有垂直地固定于主管道202的至少一个第一喷嘴204和以倾斜的状态安装于主管道202的至少一个第二喷嘴206,导入到加压液体供给空间208的高压液体的一部分经由第一喷嘴204而朝向在主管道202的内部流通的流体210喷射,另一部分经由第二喷嘴206而朝向在主管道202的内部的内部流通的流体210喷射。

[0015]

根据在上述专利文献2中公开的纳米气泡氢水制造装置200,因为从第二喷嘴206喷射出的高压液体由于在主管道202的内部朝向出口侧(图9的箭头侧)喷射,因此对在主管道202的内部流通的液体具有强化朝向出口侧的作用,所以纳米气泡氢水的制造效率提高。然而,因为第二喷嘴206以倾斜的状态安装于主管道202,所以存在主管道202的结构变得复杂这样的问题。并且,与在上述专利文献1中公开的装置同样,由于喷嘴的配置和喷嘴的规格是固定的,因此能够产生的微细气泡的粒径的范围受到限制。

[0016]

并且,在上述专利文献3中公开的杀菌剂制造方法中,虽然由通过气泡产生喷嘴从而产生微米气泡,但是存在阀门产生喷嘴的结构复杂这样的问题。并且,与在上述专利文献1和专利文献2中公开的装置同样,由于喷嘴配置和喷嘴的规格是固定的,因此能够产生的微细气泡的粒径的范围受到限制。

[0017]

这样在现有的微细气泡液制造装置乃至微细气泡液制造方法中,由于用于喷嘴的安装乃至固定的结构复杂,另外,喷嘴的配置和喷嘴的规格是固定的,因此在微细气泡液制造装置中利用的微细气泡的粒径的范围受到限制,作为微细气泡液制造装置乃至微细气泡液制造方法缺乏通用性,与用途乃至目的对应地采用专用的微细气泡液制造装置乃至微细气泡液制造方法。

[0018]

本发明的目的在于提供一种能够使用于安装乃至固定喷嘴的结构简略且容易调节乃至改变喷嘴的配置和/或规格,并且能够制造包含与用途乃至目的对应的期望的粒径的微细气泡的微细气泡液的微细气泡液制造装置、微细气泡液制造方法和通过该微细气泡液制造方法生成的微细气泡液。

[0019]

技术方案

[0020]

本发明的第1方式的微细气泡液制造装置的特征在于,上述微细气泡液制造装置具备:

[0021]

入口机构,其供给经加压的原液体;

[0022]

原液体流通机构,其供上述经加压的原液体流通;

[0023]

气体供给机构,其对上述原液体流通机构供给气体;

[0024]

多个喷嘴,其沿上述原液体流通机构设置,并具有喷射由上述入口机构供给的经加压的上述原液体的喷射孔;以及

[0025]

出口机构,其从上述原液体流通机构的出口取出生成的微细气泡液,

[0026]

上述多个喷嘴以能够更换的方式安装在与上述原液体流通机构交叉的方向上,

[0027]

上述多个喷嘴中的至少一个喷嘴是从预先准备的多个种类的规格的喷嘴之中选择出的喷嘴,

[0028]

根据上述喷嘴的规格、上述喷嘴的配置、上述喷嘴的数量、从上述入口机构供给的原液体的压力、由用于将原液体供给到上述入口机构的加压机构确定的原流体的供给量、通过上述加压机构使上述原流体循环的次数、上述气体供给机构的压力、以及由上述气体供给机构确定的气体的供给量中的至少一个来制造包含有预定的粒径的微细气泡的微细气泡液。应予说明,在本发明中,将使用微细气泡来调制的液体称为微细气泡液(以下相同)。

[0029]

另外,本发明的第2方式的微细气泡液制造装置的特征在于,在第1方式的微细气泡液制造装置中,在上述原液体流通机构的周向和/或长边方向上设置有多个上述喷嘴。

[0030]

另外,本发明的第3方式的微细气泡液制造装置的特征在于,在第1或第2方式的微细气泡液制造装置中,上述多个喷嘴中的至少一个喷嘴的上述喷射孔向下游侧倾斜。

[0031]

另外,本发明的第4方式的微细气泡液制造装置的特征在于,在第1~第3中任一微细气泡液制造装置中,在上述原液体流通机构的周向上设置有多个上述喷嘴,并且在原液体流通机构的长边方向上也设置有多列所述喷嘴,在长边方向上相邻的列的喷嘴的上述喷射孔在周向上的位置错开。

[0032]

另外,本发明的第5方式的微细气泡液制造装置的特征在于,在第1~第4中任一微细气泡液制造装置中,上述气体供给机构与上述原液体流通机构同轴并且设置于上述原液体流通机构的内侧,沿上述原液体供给机构的长边方向延伸。

[0033]

另外,本发明的第6方式的微细气泡液制造装置的特征在于,在第1~第5中任一方式的微细气泡液制造装置中,上述喷嘴的规格的种类在相对于原液体流通机构的周向上的喷射角度、相对于原液体流通机构的长边方向上的喷射角度、喷嘴的喷射孔的位置、上述喷射孔的直径、上述喷射孔的长度、设置于上述喷射孔的上游侧的过渡开孔部的倾斜角度和上述喷射孔的上游侧的开孔的直径中的至少一个是不同的。

[0034]

另外,本发明的第7方式的微细气泡液制造装置的特征在于,在第1~第6中任一个方式的微细气泡液制造装置中,上述喷嘴的规格的种类由能够调节喷射孔的喷嘴来设定。

[0035]

另外,本发明的第8方式的微细气泡液制造装置的特征在于,在第7的微细气泡液制造装置中,能够调节上述喷射孔的喷嘴的上述喷射孔的喷射方向能够调节。

[0036]

另外,本发明的第9方式的微细气泡液制造装置的特征在于,在第7或第8的方式的微细气泡液制造装置中,能够调节上述喷射孔的喷嘴具有能够使上述喷射孔的中心线相对于喷嘴的中心线进行转动的转动机构,上述喷射孔包括贯通上述转动机构并且与上述喷嘴的内部连通的贯通孔,能够通过改变上述转动机构的转动角度来调节上述喷射孔的中心线的方向。

[0037]

另外,本发明的第10方式的微细气泡液制造装置的特征在于,在第9方式的微细气泡液制造装置中,上述贯通孔具有:与设置于上述喷嘴的内部的上述原液体流通机构连通的圆筒状的大径开孔部;设置于上述转动机构并且与上述大径开孔部连接的圆锥体状的开孔部、比与上述圆锥体状的开孔部的顶部连接且直径比上述大径开孔部的直径小的圆筒状的中径开孔部和与上述中径开孔部连接且直径依次减小的过渡开孔部;与上述过渡开孔部连接并且比形成于上述喷射部的前端形成为喷射孔的上述中径开孔部的直径小的圆筒状的喷射孔,上述圆锥体状的开孔部的最大直径比上述大径开孔部的直径大,在使上述转动机构转动时,上述圆锥体状的开孔部的最大径部不直接露出在直接上述大径开孔部内。

[0038]

另外,本发明的第11方式的微细气泡液制造装置的特征在于,在第1~第10中任一方式的微细气泡液制造装置中,上述喷嘴的更换能够以单元单位进行。

[0039]

另外,本发明的第12方式的微细气泡液制造装置的特征在于,在第1~第11中任一方式的微细气泡液制造装置中,在上述喷射孔和/或上述喷射孔的上游侧的内表面设置有螺旋状槽。

[0040]

另外,本发明的第13方式的微细气泡液制造装置的特征在于,在第1~第12中任一方式的微细气泡液制造装置中,上述微细气泡包括微米气泡、微纳米气泡和纳米气泡中的至少一种。

[0041]

另外,本发明的第14方式的微细气泡液制造装置的特征在于,在第1~第13中任一方式的微细气泡液制造装置中,上述原液体是水、水溶液和燃料中的至少一种。

[0042]

另外,本发明的第15方式的微细气泡液制造装置的特征在于,在第14方式的微细气泡液制造装置中,上述燃料包括从汽油、轻油、重油、煤油和乙醇中选择的至少一种。

[0043]

另外,本发明第16方式的微细气泡液制造装置的特征在于,在第1~第15中任一方式的微细气泡液制造装置中,上述气体包括氧、臭氧、氢、氮、空气和通过电解水而生成的气体中的至少任意一种。

[0044]

另外,本发明第17方式的微细气泡液制造装置的特征在于,在第1~第16中任一方式的微细气泡液制造装置中,上述原液体是含有4%以上盐卤的水溶液,上述气体是臭氧,上述微细气泡液制造装置用于制造臭氧浓度为40ppm以上的臭氧微细气泡液。

[0045]

并且,本发明的第18方式的微细气泡液制造方法的特征在于,所述微细气泡液制造方法使用了:

[0046]

入口机构,其供给经加压的原液体;

[0047]

原液体流通机构,其供上述经加压的原液体流通;

[0048]

气体供给机构,其对上述原液体流通机构供给气体;

[0049]

多个喷嘴,其沿上述原液体流通机构设置,并具有喷射由上述入口机构供给的经加压的上述原液体的喷射孔;以及

[0050]

出口机构,其从上述原液体流通机构的出口取出生成的微细气泡液,

[0051]

上述多个喷嘴以能够更换的方式安装在与上述原液体流通机构交叉的方向上,

[0052]

预先准备多个种类的规格的喷嘴作为上述喷嘴,

[0053]

上述多个喷嘴中的至少一个喷嘴是从上述预先准备的喷嘴中选择出的,

[0054]

根据上述选择出的喷嘴的规格、上述喷嘴的配置、上述喷嘴的数量、从上述入口机构供给的供给的原液体的压力、由用于将原液体供给到上述入口机构的加压机构确定的原流体的供给量、通过上述加压机构使上述原流体循环的次数、上述气体供给机构的压力、以及由上述气体供给机构确定的气体的供给量中的至少一个来制造包含有预定的粒径的微细气泡的微细气泡液。

[0055]

并且,本发明的第19方式的微细气泡液的特征在于,通过第18方式的微细气泡液制造方法制造,微细气泡的粒径能够根据喷嘴的规格来调节。

[0056]

并且,本发明第20方式的微细气泡液的特征在于,在第19方式的微细气泡液中,上述原液体是水,上述气体包含氧、臭氧、氢、氮、二氧化碳、空气和通过电解水而生成的气体、以及氧氢气中的至少任意一种。

[0057]

并且,本发明的第21方式的臭氧微细气泡液的特征在于,使在含有4%以上盐卤的原液体内产生含有纳米气泡的臭氧微细气泡而制造,臭氧浓度为40ppm以上,并且具有杀菌作用。

[0058]

技术效果

[0059]

根据本发明的微细气泡液制造装置乃至微细气泡液制造方法,可得到用于喷嘴的安装乃至固定的结构简略,而且,因为能够调节乃至改变喷嘴的配置和/或规格,所以能够制造包含期望的粒径的微细气泡的微细气泡液的微细气泡液制造装置、微细气泡液制造方法和微细气泡液。另外,能够通过喷嘴的规格、喷嘴的配置、喷嘴的数量、从入口机构供给的

供给的原液体的压力、由用于将原液体供给到入口机构的加压机构得到的原流体的供给量、通过上述加压机构使上述原流体循环的次数、气体供给机构的压力、以及由气体供给机构确定的气体的供给量之中的至少一个来调节制造的微细气泡液的粒径。

附图说明

[0060]

图1是在各实施方式中共用的微细气泡液制造装置的框图。

[0061]

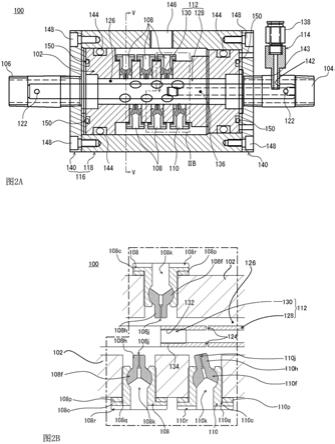

图2a是在各实施方式中共用的微细气泡产生部的示意截面图,图2b是图2a的iib部分的放大截面图。

[0062]

图3a是图2a的一侧的喷嘴108的放大底面图,图3b是图3a的iiib-iiib截面图。

[0063]

图4是图2a的另一侧的喷嘴110的放大截面图。

[0064]

图5是针对实施方式2的图2a的v-v截面图。

[0065]

图6a是实施方式3的喷嘴160的底面图,图6b是图6a的vib-vib截面图,图6c是实施方式3的其他规格的喷嘴160a的底面图,图6d是图6c的vid-vid截面图,图6e是实施方式3的另一其他规格的喷嘴160b的底面图,图6f是图6e的vif-vif截面图。

[0066]

图7是实施方式4的单元的示意截面图。

[0067]

图8是现有例的微细气泡产生部的示意截面图。

[0068]

图9是现有例的喷嘴固定部的示意放大截面图。

[0069]

符号说明

[0070]

10

…

微细气泡液制造装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

…

储存槽

[0071]

14

…

循环配管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

16

…

高压泵

[0072]

18

…

导入连接管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

…

处理气体产生部

[0073]

22

…

排出连接管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

24

…

采集配管

[0074]

26

…

低压泵

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

28

…

供给配管

[0075]

29

…

产品储存槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100

…

微细气泡产生部

[0076]

102

…

主管道

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

102a

…

阴螺纹

[0077]

102b

…

阳螺纹

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

104

…

导入管

[0078]

106

…

排出管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

108,110

…

喷嘴

[0079]

108a,110a

…

喷嘴外筒

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

108b,110b

…

开孔部

[0080]

108c,110c

…

凸缘

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

108d,110d

…

圆锥体状的缺口孔

[0081]

108e,110e

…

喷嘴主体固定用开孔

ꢀꢀꢀꢀ

108f,110f

…

喷嘴主体

[0082]

108g,110g

…

球状的转动部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

108h,110h

…

喷射部

[0083]

108i,110i

…

圆筒状的开孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

108j,110j

…

喷射孔

[0084]

108k,110k

…

圆锥体状的开孔

ꢀꢀꢀꢀꢀꢀꢀꢀ

108m,110m

…

端部

[0085]

108n,110n

…

过渡开孔部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

108p,110p

…

螺母部件

[0086]

108q,110q

…

避让部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

108r,110r

…

固定用槽

[0087]

108s,110s

…

阳螺纹部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

112

…

杆部件

[0088]

114

…

气体喷嘴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

116

…

容器部件

[0089]

118

…

外筒

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

120

…

空间

[0090]

122

…

止动螺钉

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

124

…

喷出孔

[0091]

126

…

流通空间

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

128

…

空心杆

[0092]

130

…

实心杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

136

…

空心部

[0093]

138

…

管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

140

…

侧壁

[0094]

142,143

…

贯通孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

144

…

o形环

[0095]

146

…

管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

148

…

螺栓

[0096]

150

…

o形环

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

160,160a,160b

…

喷嘴

[0097]

160a

…

喷嘴筒部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

160b

…

凸缘

[0098]

160c

…

固定用槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

160d

…

阳螺纹部

[0099]

160e

…

避让部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

160f

…

开孔

[0100]

160g

…

过渡开孔部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

160h

…

喷射孔

[0101]

160i

…

喷射部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

200

…

纳米气泡氢水制造装置

[0102]

202

…

主管道

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

204

…

第一喷嘴

[0103]

206

…

第二喷嘴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

208

…

加压液体供给空间

[0104]

210

…

流体

具体实施方式

[0105]

以下,参照附图对本发明的实施方式的微细气泡液制造装置和微细气泡液制造方法进行详细地说明。但是,以下所示的实施方式是对用于将本发明的技术思想具体化的微细气泡液制造装置和微细气泡液制造方法进行示例,而并非是将本发明限定于这些实施方式,其也能够同样地应用于包含于权利要求书中的其他实施方式。

[0106]

使用图1对在各实施方式中共用的微细气泡液制造装置10的大致结构进行说明。应予说明,图1是在各实施方式中共用的微细气泡液制造装置的框图。

[0107]

在各实施方式中共用的微细气泡液制造装置10具备储存槽12、微细气泡产生部100和处理气体产生部20。储存槽12是用于储存在制造过程中的微细气泡液直到达到期望的微细气泡浓度为止的容器,能够根据微细气泡液的特性来采用密闭容器或者采用敞开容器。在采用密闭容器的情况下,也可以根据需要向储存槽12内施加预定的压力。

[0108]

使用这样的储存槽12是因为在期望的微细气泡浓度高,仅使被处理液体一次通过微细气泡产生部100而无法达到期望的微细气泡浓度的情况下,通过使被处理液体循环通过微细气泡产生部100预定的次数,从而达到期望的微细气泡浓度。在这里,使被处理液体循环通过微细气泡产生部100的次数是通过将储存于储存槽12中的处理液体的量除以由高压泵16确定的被处理液体的供给量而得的时间来换算的。将储存于储存槽12的处理液体的量除以由高压泵16确定的被处理液体的供给量而得的时间相当于使被处理液体循环通过微细气泡产生部100的次数中的一次。将与使被处理液体循环通过微细气泡产生部100的次数中的一次相当的时间设定为例如几十分钟到几小时。应予说明,在期望的微细气泡浓度低,仅通过使被处理液体一次通过微细气泡产生部100就达到期望的微细气泡浓度的情况下,不一定需要上述储存槽12。

[0109]

最初注入到储存槽12内的被处理液体介由循环配管14而被高压泵16加压,并介由导入连接管18供给到微细气泡产生部100。虽然作为高压泵16未被特别限定,但是可以使用例如隔膜泵。由高压泵确定的供给量例如设定为2~20l/min的程度,优选设定为5~10l/

min的程度。被处理液体被高压泵16加压到例如1mpa~100mpa的程度,优选加压到例如3mpa~40mpa的程度。优选为了使微细气泡的粒径更小而加压到更高的压力,通过设定高压泵16的压力从而能够调节微细气泡的粒径和/或浓度。另外,通过设定由高压泵16确定的供给量,也可以调节微细气泡的粒径和/或浓度。应予说明,虽然隔膜泵的驱动源未被特别限定,但是能够使用例如1.0kw~5.5kw的程度、例如三相200v的电动机。

[0110]

将通过处理气体产生部20生成的应当微细气泡化的气体供给到微细气泡产生部100,并在这里制备使经微细气泡化的气体分散到被处理液体中而成的微细气泡液。通过处理气体产生部20生成的气体以例如1mpa以下的压力优选为0.2mpa~0.5mpa的程度的压力供给到微细气泡产生部100,或者通过文丘里管形状的自身吸引力供给到微细气泡产生部100。另外,气体的供给量能够设为0.5~5l/min的程度,例如1l/min。通过设定气体的供给压力和/或气体的供给量,也可以调节微细气泡的粒径和/或浓度。

[0111]

所得的微细气泡液介由排出连接管22返回储存槽12。连续地循环处理该操作直到储存槽12内的微细气泡液中的微细气泡浓度达到期望的浓度为止。即,通过循环处理的调整,能够调节微细气泡液的浓度。在储存槽12内的微细气泡液中的微细气泡浓度达到期望的浓度之后,通过采取配管24和低压泵26采集储存槽12内的微细气泡液,经由供给配管28向产品储存槽29供给。供给到产品储存槽29的微细气泡液经过检验工序和容器封装工序等后作为产品上市。

[0112]

各配管的内侧、储存槽、各泵的液体所接触的部位以及微细气泡产生部的液体所接触的部位优选被例如氟树脂包覆。由此,能够避免被处理液体混入例如锈等杂质。具体而言,各部位全部由氟树脂形成,或者各部位的内表面全部由氟树脂形成或被氟树脂包覆。作为氟树脂,能够使用例如聚四氟乙烯(ptfe)、聚氯三氟乙烯(pctfe)、全氟烷氧基氟树脂(pfa)、四氟乙烯-六氟丙烯共聚物(fep)、乙烯-四氟乙烯共聚物(etfe)、乙烯-三氟氯乙烯共聚物(ectfe)等。在其中,优选聚四氟乙烯(ptfe)。由此,由于可防止金属离子的溶出和/或异物的混入,因此在用于例如半导体清洁的情况下,也能够得到清洁度高的清洁水。

[0113]

接下来,用图2a和图2b对微细气泡产生部100的具体的结构进行说明。应予说明,图2a是图1的微细气泡产生部100的示意截面图。图2b是图2a的iib部分的放大截面图。虽然未被特别限定,但是在这里用水作为被处理液体的例子进行说明。

[0114]

微细气泡产生部100主要由如下部件构成:呈圆筒状并在内部具有供水流通的流路的主管道102、使水从主管道102流出的排出管106、为了使水喷射到主管道102的内侧而贯通设置于主管道102的周围的多个喷嘴108,110、设置于主管道102的内部而成为供喷射出的水撞击的壁或者喷出使微细气泡化进行的气体的杆部件112、将气体输送到杆部件112的气体喷嘴114、以及覆盖并保持主管道102的容器部件116。不从主管道102排出到排出管106的水从连接有未图示的减压阀的减压管104排出。应予说明,作为使微细气泡化进行的气体,可根据用途进行适当地选择而使用氢、空气、通过电解水而生成的气体乃至氧氢气、氧、臭氧、氮、二氧化碳等(也包括都是混合气的情况)。例如,,在使用氢、空气、氧、二氧化碳等作为使微细气泡化进行的气体的情况下,能够作为饮料用途等。另外,例如在使用臭氧、二氧化碳等作为使微细气泡化进行的气体的情况下,能够作为清洁用途等。

[0115]

主管道102是壁比较厚的圆管并且使用例如金属材料通过切削加工而成型。主管道102在长边方向的外周处的中央部分遍及整周地设置有凹部,并且在与覆盖主管道102的

外周的后述的外筒118之间形成有空间120。从主管道102的凹部朝向内周并且沿主管道102的中心线方向分别在例如6处位置设有一组,各组中在例如朝向周向隔开大致120度的位置设置有三个喷嘴108,110。即,在各实施方式中,设置有3个

×

6组=18个喷嘴108,110。各喷嘴108,110在其周围形成有阳螺纹部,与设置于主管道102的对应的阴螺纹部以密封的状态旋合。一组喷嘴与相邻的一组喷嘴的周向的位置偏离了例如大约60度。在图2的相当于流通空间126的部分用圆形乃至椭圆形描绘出的图形示意地表示出喷嘴的配置。

[0116]

其中,位于最靠近减压管104侧的作为1组的3个喷嘴110也与其他喷嘴108同样朝向主管道102的中心线垂直地从空间120旋入,但是由于喷射部110h设置为相对于流通空间126的中心线倾斜预定的喷射角度θ

1

(参照图4),因此被喷嘴110喷射出的液体相对于主管道102的轴沿液体的行进方向倾斜地喷射。应予说明,虽然从简化安装结构的观点考虑,将各喷嘴108,110的安装角度设为朝向主管道102的中心线垂直来进行了说明,但是在本发明中不限于使全部的喷嘴108,110朝向主管道102的中心线垂直地安装,也可以根据需要,使一个或多个喷嘴108,110倾斜于从后述的流通空间126的上游朝向下游的方向而设置。另外,虽然喷射角度θ

1

可以适当设定,但是能够设为例如45

°

~75

°

的程度、例如60

°

左右。

[0117]

虽然在后面描述这些喷嘴108,110的具体结构,但是这些喷嘴108,110的口径无需相同。例如,能够设为这些喷嘴108,110中的至少一个喷嘴的口径与其他喷嘴的口径不同。另外,也可以从其他加压机构对该口径不同的喷嘴供给水。作为这种情况下的加压机构的泵的设定压力被设定为预定的压力,该设定压力可以是与其他设定压力相同的压力,也可以是与其他设定压力不同的压力。

[0118]

杆部件112是圆棒状的部件,并且以使其中心线与主管道102的中心线大致一致的方式收纳于在主管道102的内部。杆部件112具有比主管道102长的尺寸,以使其两端从主管道102的两端面突出的方式插入。杆部件112具有比主管道102的内径细的外径。杆部件112在排出管106和减压管104中分别通过多个止动螺钉122在主管道102的内部空间以使主管道102的中心线与杆部件112的中心线大致一致的方式配置。因此,在主管道102与杆部件112之间,流通空间126形成在杆部件112的周围,该流通空间126供处于喷出孔124(用于从杆部件112注入气体的喷出孔。参照图2b。)的口径的例如大概20倍以下的范围内的2~6mm的程度的水流通。

[0119]

另外,杆部件112由外径尺寸大致相同的细长的空心杆128和实心杆130构成。应予说明,在图2a中,对于空心杆128和实心杆130而言不是用截面图而是用虚线示意地描绘出空心杆128的空心部136。空心杆128和实心杆130通过空心杆128的前端的阴螺纹部132(参照图2b)与实心杆130的前端的阳螺纹部134(参照图2b)以密封的状态而旋合。在该结合后的状态下,空心杆128配置于主管道102内部的水流的上游侧(图2a和图2b的右侧),实心杆130配置于主管道102内部的水流的下游侧(图2a和图2b的左侧)。空心杆128是沿其中心线具备空心部136的有底筒状的圆棒,并且以使有底侧朝向上游侧(图2的右侧)的方式被使用。这些主管道102和杆部件构成了本发明的原液体流通机构。应予说明,在本实施方式中,空心杆128和实心杆130作为单独个体成形,并通过阴螺纹部132和阳螺纹部134一体化,但是本发明不限于此,例如也可以使空心杆128和实心杆130一体成形。

[0120]

另外,在空心杆128的敞开端侧设置有阴螺纹部132,其与实心杆130的阳螺纹部134旋合。空心杆128在有底侧以相对于其中心线大致垂直的方式开口有贯通孔142,在该贯

通孔142的内周设置有管用阴螺纹。在前端设置有管用阳螺纹的气体喷嘴114以密封的状态旋合在该管用阴螺纹,在使从处理气体产生部供给的气体湿润化之后,通过管138供给到空心部136。另外,空心杆128构成为在敞开端侧的阴螺纹部132未被设置到筒状部分设置有多个小直径的喷出孔124,使空心部136的经湿润化的气体喷出到流通空间126的水中并能够起泡。实心杆130是圆棒,其阳螺纹部134侧朝向上游侧(图2a和图2b的右侧)而与空心杆128接合。阳螺纹部134设置于在实心杆130的前端突出设置的圆柱并与阴螺纹部132旋合。

[0121]

气体喷嘴114介由管138连接到处理气体产生部20(参照图1),构成为能够将气体输送到空心杆128的空心部136。

[0122]

虽然减压管104具有与主管道102大致相同的内径,但是减压管104是外径比主管道102细的短管,并且在两端的外周分别设置有管用阳螺纹。通过将该管用阳螺纹以密封的状态旋合于设置在后述的侧壁140的阴螺纹,从而使减压管104的一端连结于主管道102。另外,在减压管104的长边方向的中央部分设置有从减压管104的外周面朝向其中心线大致垂直地穿过气体喷嘴114的贯通孔143。在该贯通孔143设置有管用阴螺纹,并构成为在前端设置有管用阳螺纹的气体喷嘴114以密封的状态贯通减压管104从而与空心杆128连接。

[0123]

另外,在减压管104,在比贯通孔142靠近图2a右侧的外周面以朝向减压管104的中心线大致垂直且几乎对置的方式设置有多个小直径的止动孔(省略图示),在该止动孔设置有管用阴螺纹。通过将嵌合于该管用阴螺纹的止动螺钉122以密封的状态旋合,从而在空心杆128从多个方向抵接止动螺钉122来支撑杆部件112。应予说明,在以下所述的各实施方式中,在减压管104设置有未图示的减压阀,排出未从流通空间126排放到排出管106的水。另外,实心杆130不是必须的,在不存在实心杆130的情况下,空心杆128的下游侧是被封闭。

[0124]

排出管106具有与减压管104大致相同的形状且大致同样的结构。即,虽然排出管106具有与主管道102和减压管104大致相同的内径,但是排出管106是外径比主管道102细的短管,并且在两端的外周分别设置有管用阳螺纹。通过将该管用阳螺纹以密封的状态旋合于设置于后述的侧壁140的阴螺纹,从而使排出管106的一端连结于主管道102。排出管106的另一端介由排出连接管22(参照图1)而与储存有下游侧的水的储存槽12(参照图1)连接。另外,在排出管106,从外周面以朝向排出管106的中心线大致垂直且几乎对置的方式开口有多个小直径的止动孔(省略图示),在该止动孔设置有管用阴螺纹(省略图示)。通过将止动螺钉122以密封的状态旋合于各管用阴螺纹,从而通过使止动螺钉122从多个方向抵接于实心杆130来支撑杆部件112。

[0125]

容器部件116主要由紧贴地覆盖主管道102的外周的管状的外筒118以及堵塞收纳有主管道102的外筒118的两端的一对侧壁140构成。外筒118具有与主管道102相同程度的长度,并且具有比主管道102的外径略大的内径。将主管道102收纳在外筒118内时,为了进行密封地结合,在主管道102的外周部的两端以夹入空间120的方式设置有槽,在该槽内分别插装有o形环144。

[0126]

另外,在外筒118的外周部在相对于其中心线大致垂直方向上开有孔,并且以密封的状态连接有用于向在与主管道102之间形成的空间120供给水的管146。构成为使从管146输送到空间120的水以通过上述的插装的o形环144等而不漏出到外部。成为使从管146供给的水在密闭的空间120进行分流,而流向各喷嘴108,110的结构。因此,因为管146不与各喷嘴108,110单独配管而进行连结,所以能够以简单的结构与多个喷嘴108,110连结。

[0127]

另外,在收纳有主管道102的外筒118的两端面设置有多个螺丝孔,通过将螺栓148与该螺丝孔旋合,从而使侧壁140螺钉固定于外筒118的两端面,并堵塞外筒118的两端面。侧壁140是将外筒118的侧面全部覆盖的大致圆盘状的部件。在侧壁140的圆的中心部分开设有与减压管104或排出管106大致同直径的孔。在该孔设置有管用阴螺纹,设置于减压管104或排出管106的阳螺纹以密封的状态进行旋合。另外,侧壁140在外周部开设有在周围设置有锪孔的贯通孔,通过将穿过该贯通孔的螺栓148与外筒118的螺丝孔旋合,从而被螺栓固定于外筒118。另外,在上述主管道102的两端部,在比流通空间126靠近外周侧设置有圆环状的槽,在那里分别插入有o形环150。因此,构成为通过使侧壁140密闭地覆盖外筒118的侧面,从而使在主管道102的流通空间126流通的水不漏出到外部。

[0128]

接下来,对利用该微细气泡产生部100的微细气泡的产生方法进行说明。从管146将加压到例如7mpa的水送入空间120中,通过由喷嘴108,110的空间120侧的开口而突出于流通空间126的喷嘴108,110的前端开口使水喷射。喷射出的水大量撞击到实心杆130或空心杆128的外表面。此时也可以从气体喷嘴114向空心杆128的空心部136供给例如0.5mpa以下的压力的预定的气体。所注入的气体从喷出孔124喷射到在流通空间126中流通的水中。由于位于最上游侧(图2a右侧)的喷嘴110朝向下游侧倾斜地喷射水,因此在流通空间126中从图2a的右向左产生水流。由此,包含有微细气泡的水从右向左送出。在这里,为了有效产生微细气泡,流通空间126的厚度(主管道102的内径与实心杆130的外径之差(半径差))能够进行适当调节。

[0129]

通过使穿过杆部件112的空心杆128的气体介由管138而从喷出孔124喷射到在流通空间126中流通的水中从而起泡。在这里产生的泡一边通过从设置于最上游侧(图2a的最右侧)的一组的3个喷嘴110喷出的水产生的撞击到空心杆128乃至实心杆130的喷流而被微细化,一边被冲到下游侧。包含有被冲到下游侧的泡的水通过由喷嘴110的相邻的组的3个喷嘴108产生的撞击到空心杆128乃至实心杆130的喷流而被进一步微细化,从而被冲到下游侧。从主管道102的周向观察,通过使喷嘴110的配置与相邻的组的喷嘴108的配置错开60度,从而通过产生像搅拌这样水流而使产生的泡进一步微细化。

[0130]

接下来,包含有被冲到下游侧的泡的水通过由该相邻的组的3个喷嘴108产生的撞击到实心杆130的喷流而被进一步微细化,从而被冲到下游侧。通过对6组喷嘴108,110重复这样的工序,从而促进泡的微细化,并对被最下游侧的组的喷嘴108微细化之后的水,根据喷嘴的规格、喷嘴的配置、喷嘴的数量、从入口机构供给的供给的原液体的压力、由用于将原液体供给到入口机构的加压机构得到的原液体的供给量、通过加压机构使原流体循环的次数、气体供给机构的压力、以及由气体供给机构确定的气体的供给量之中至少一个来精制包含有期望的粒径的微细气泡的微细气泡水。即,例如即使仅改变喷嘴的规格,通过调节微细气泡的粒径和/或浓度,从而也能够产生作为微细气泡的微米气泡、微纳米气泡和纳米气泡中的至少一种,但是除此之外通过一并调节喷嘴的配置、喷嘴的数量、从入口机构供给的供给的原液体的压力、由用于将原液体供给到入口机构的加压机构得到的原液体的供给量、通过加压机构使原流体循环的次数、气体供给机构的压力以及由气体供给机构确定的气体的供给量之中至少一个,从而通过其组合,能够更适当地设定微细气泡的粒径和/或浓度。应予说明,对于调节微细气泡的粒径而言,也包括调节与微细气泡的粒径对应的微细气泡的数量的分布(例如,微米气泡、微纳米气泡和纳米气泡的数量比率)。

[0131]

[实施方式1]

[0132]

用图2~图4说明实施方式1的喷嘴108,110的结构。在实施方式1中,示出能够分别调节喷嘴108,110的喷射部108h的喷射角度θ

1

(参照图4)的例子。

[0133]

因为喷嘴108与喷嘴110仅相对于流通空间126的中心线的喷射部108h的喷射角度θ

1

(参照图4)不同,其他部分具备实质上相同的结构,所以主要以喷嘴108为代表进行说明。应予说明,在下文中,有时根据需要对于喷嘴110的与喷嘴108的细分编号108a~108n相同的结构部分使用同样的细分编号110a~110n而省略其详细的说明。应予说明,图2b是图2a的iib部分的放大截面图。图3a是图2a的一侧的喷嘴108的放大底面图,图3b是图3a的iiib-iiib截面图。图4是图2a的另一侧的喷嘴110的放大截面图。构成喷嘴108,110的这些部件虽然未被特别限定,但是优选由氟树脂形成。作为氟树脂虽然能够使用上述的任一氟树脂,但是优选使用聚四氟乙烯(ptfe)。或者,也能够使用对金属制的部件实施利用氟树脂进行的包覆而得的部件。

[0134]

用图3a和图3b对喷嘴108详细地说明。喷嘴108实质上包括圆筒状的喷嘴外筒108a和设置于该喷嘴外筒108a的内周侧的喷嘴主体108f。在喷嘴外筒108a的内周侧,设置有在内部供液体流通并且相对于喷嘴外筒108a的中心线(图3b的单点划线)垂直的截面呈大致圆形且直径为d1的开孔部108b。应予说明,该开孔部108b与本发明的一个实施方式的“大径开孔部”对应。在喷嘴外筒108a的外表面设置有阳螺纹部108s,通过将喷嘴外筒108a以密封状态旋合在形成于主管道102的阴螺纹部,从而使喷嘴108固定于主管道102。在该固定时,能够将例如平头螺丝刀的前端插入固定用槽108r。应予说明,在阳螺纹部108s的凸缘108c侧设置有未形成有螺纹的避让部108q。

[0135]

在喷嘴108旋合到主管道102时,以使喷射孔108j的中心线(为图3的单点划线并且与喷嘴108的喷嘴外筒108a的中心线一致。)朝向按照设定的方向的方式来调节。在主管道102的凹部中的阴螺纹部的周围以及喷嘴108的凸缘108c的外周部,能够设置有用于确定喷嘴108的周向的位置的标记。由此,能够容易且精确地进行将喷嘴108与主管道102旋合的操作。

[0136]

在喷嘴外筒108a的一侧的端部形成有在安装到主管道102时用于定位喷嘴外筒108a的中心线(图3a的单点划线)方向的凸缘108c。喷嘴外筒108a的另一侧的端部的沿中心线(图3a的单点划线)的截面实质上形成有圆锥体状的缺口孔108d。另外,在与圆锥体状的缺口孔108d的底对应的位置,形成有具有与开孔部108b的直径d1相比为最大直径d2的实质上呈球状的喷嘴主体固定用开孔108e。喷嘴主体108f实质上具备球状的转动部108g以及从球状的转动部108g的外周部向放射方向延伸的圆筒状的喷射部108h,d2相当于实质上呈球状的转动部108g的直径。圆筒状的喷射部108h的直径d3小于开孔部108b的直径d1。即,在实施方式1的喷嘴108中设为d2>d1>d3。

[0137]

在这里,说明一例作为将球状的转动部108g安装到喷嘴外筒108a的方法。例如将包括喷嘴外筒108a和凸缘108c的部件沿其中心线(参照图3的单点划线)至少分割为两部分。以使喷射部108h朝向预定的方向的方式将球状的转动部108g嵌入到该分割后的一侧的部件中的球状的喷嘴主体固定用开孔108e。在该状态下,因为在喷嘴主体固定用开孔108e内,喷嘴主体108f的球状的转动部108g可以转动,所以能够设定为使喷射部108h朝向预定的方向。接下来,以夹入转动部108g的方式将分割后的另一侧的部件与该分割后的一侧的

部件组装为一体。在组装有分割为两部分的喷嘴外筒108a之后,将螺母部件108p从喷嘴外筒108a的前端侧拧入到凸缘108c而固定。应予说明,为了进行该固定,例如也可以利用适当的螺丝部件而固定在贯通分割为两部分的喷嘴外筒108a之间的螺孔,或者利用粘着剂将分割为两部分的喷嘴外筒108a彼此固定来代替使用螺母部件108p。通过该固定机构,可转动地嵌入喷嘴外筒108a的喷嘴主体固定用开孔108e内的喷嘴主体108f的球状的转动部108g与喷嘴外筒108a和凸缘108c一起牢固地固定为一体。

[0138]

在这里,虽然说明了将喷嘴外筒108a分割为两部分而将球状的转动部108g嵌入的例子,但是本发明不限于此,例如也可以从喷嘴外筒108a的前端侧将球状的转动部108g嵌入。以从该喷嘴外筒108a的前端侧将球状的转动部108g嵌入的例子作为变形例进行说明。首先,对变形例中的喷嘴外筒108a的内周侧的形状和尺寸进行说明。变形例的喷嘴主体固定用开孔108e形成为在凸缘侧与图3b同样是球状,但是在比与喷嘴主体固定用开孔108e的最大直径(在图3b中对应于用d2的箭头表示出的部位)一致的部位靠近前端侧的位置,随着从这里朝向前端侧逐渐略微缩径,进而,到达圆锥体状的缺口孔108d的部位成为最小直径(应予说明,在该变形例中所说的最小直径是指在比喷嘴主体固定用开孔108e的最大直径靠近前端侧的位置为最小直径,而不是指例如在图3b中d1的直径等。),在比缺口孔108d的最小径部靠近前端侧的位置以圆锥状逐渐扩径。而且,在从喷嘴外筒108a的前端侧拧入螺母部件108p之前,缺口孔108d略微扩张并且此时的缺口孔108d的最小直径与d2大致一致。如果从喷嘴外筒108a的前端侧将螺母部件108p拧入到凸缘108c为止,则缺口孔108d的最小直径变得比d2小。接下来,对在变形例中从喷嘴外筒108a的前端侧嵌入并固定球状的转动部108g的方法进行说明。在从喷嘴外筒108a的前端侧拧入螺母部件108p之前的状态下,将喷嘴主体108f的球状的转动部108g从喷嘴外筒108a的前端侧插入到喷嘴主体固定用开孔108e为止。此时,因为缺口孔108d的最小直径与d2大致一致,所以具有直径d2的直径的转动部108g能够穿过缺口孔108d的最小径部。另外,此时,由于喷嘴主体固定用开孔108e的最大直径比d2稍大,因此能够设定为在喷嘴主体固定用开孔108e内,喷嘴主体108f的球状的转动部108g可以转动并且喷射部108h朝向预定的方向。如果喷射部108h设定为朝向预定的方向,则接下来将螺母部件108p从喷嘴外筒108a的前端侧拧入到凸缘108c为止而进行固定。通过将螺母部件108p拧入到凸缘108c,从而由于缺口孔108d的最小直径变得比d2小,另外,喷嘴主体固定用开孔108e的最大径缩径直到变为实质上与d2相等为止,因此喷嘴主体108f的球状的转动部108g在喷嘴主体固定用开孔108e内牢固地固定为一体。

[0139]

在喷嘴主体108f的与喷射部108h相反一侧的转动部的中央部,形成有实质上呈圆锥体状的开孔部108k,该圆锥体状的开孔部108k与形成于喷嘴外筒108a的内周侧的开孔部108b连通。该圆锥体状的开孔部108k的开孔部的直径d4被设定为比喷嘴外筒108a的开孔部108b的直径d1大。

[0140]

球状的转动部108g可以在喷嘴的中心线(图3a的单点划线)的周围转动直到喷嘴外筒108a的圆锥体状的缺口孔108d的壁部与喷射部108h前端乃至根部接触为止。但是,在这里,通过适当选择喷嘴主体108f的圆锥体状的开孔部108k的直径d4和喷嘴外筒108a的开孔部108b的直径d1以及角度α,从而即使使喷嘴主体108f的喷射部108h转动,也不会使喷嘴主体108f的圆锥体状的开孔部108k的最大径部108m在喷嘴外筒108a的开孔部108b内直接露出。α能够设为例如100

°

~140

°

的程度,例如120

°

左右。由此,能够抑制因喷嘴主体108f的

转动部108g处的开孔部108k的最大径部108m直接位于喷嘴外筒108a的开孔部108b内而直接接触高压的液体从而导致损伤,并且能够抑制从开孔部108b朝向开孔108i的原液体的流动紊乱。

[0141]

另外,从喷嘴主体108f的圆锥体状的开孔部108k的顶部朝向喷射部108h侧,预定的直径d5的圆筒状的开孔108i设置到喷射部108h的附近为止,在喷射部108h的内部从喷嘴的前端侧以预定长度l1设置有预定直径d6的喷射孔108j,在圆筒状的开孔108i与喷射孔108j之间设置有直径依次缩小的过渡开孔部108n。该过渡开孔部108n中的角度β能够设定为30

°

~90

°

的程度,优选设为例如45

°

~60

°

。直径d5和直径d6的尺寸根据所产生的微细气泡的尺寸和浓度等来选择。优选直径d5设为直径d6的3倍~20倍的程度,更优选为直径d5能够设为直径d6的5倍~10倍的程度。应予说明,圆筒状的开孔108i与本发明的一个实施方式的中径开孔部对应。由此,经由喷嘴外筒108a流入到喷嘴108内的原液体在穿过圆筒状的开孔108i之内被加压和整流,进一步在穿过过渡开孔部108n之内被加压而从喷射孔108j喷射。应予说明,为了对穿过开孔108i和喷射孔108j内的原液体的流动进行整流,并且使从喷出孔排放的原流体细直地前进,该开孔108i和喷射孔108j的长度优选具有一定程度的长度。因此,喷射孔108j的长度l1优选设为喷射孔108j的直径d6的3倍以上,另外,从易于制造的观点考虑,不优选l1过长,优选例如l1设定为d6的3倍~30倍的程度,更优选l1设定为d6的5倍~20倍的程度。另外,虽然未被特别限定,但是能够将喷射孔108j的直径设为0.1mm~1mm,更优选设为0.2mm~0.5mm。进而,喷嘴主体108f的材质优选为耐磨损性、耐腐蚀性高的材质,例如可举出不锈钢制hrc为60以上等。

[0142]

使用图4说明喷嘴110。喷嘴110具备在喷嘴108(参照图3a、图3b)中使喷嘴主体108f的喷射部108h向图面上左侧倾斜预定的角度,并且喷射孔110j的中心线(在图4中以θ

1

的角度倾斜的单点划线)相对于流通空间126的中心线(图4的粗的白色中空的箭头)倾斜θ

1

的结构,并且具备其他的结构实质上与喷嘴108相同的结构。在喷嘴110的情况下,也在以喷嘴主体110f的喷射部110h成为预定的角度的方式组装之后,通过适当的机构使喷射部110h的位置牢固地固定为一体。由此,得到用于在实施方式1的微细气泡液制造装置10中使用的预先准备的两种规格的喷嘴。另外,虽然在这里将转动部108g的形状设为球状来进行了说明,但是在本发明中转动部108g的形状不限于球状,例如也可以设为卵形或者圆筒形等。

[0143]

如图2a和图2b所示,通过将如此组装而成的喷嘴108,110安装到主管道102从而得到实施方式1的微细气泡产生部100。由此,从管146供给到主管道102内的水经由形成于喷嘴110(108)的喷嘴外筒110a(108a)的开口部110b(108b)、形成于喷嘴主体110f(108f)的转动部110g(108g)的开孔110k(108k)、形成于喷射部110h(108h)的喷射孔110j(108j)而喷射到流通空间126内,与由管138供给的预定的气体混合而制备微细气泡液,从排出管106向储存槽12供给。

[0144]

根据这样的实施方式1的喷嘴108,110,由于即使是单一的喷嘴也能任意地设定相对于流通空间126的中心线(图4的粗的白色中空的箭头)的喷射角度θ

1

(参照图4。也包括θ

1

=90

°

的情况。),因此能够容易地实现喷射角度θ

1

不同的多种规格的喷嘴。即,例如通过将喷嘴108的相对于流通空间126的中心线(图4的粗的白色中空的箭头)的喷射角度设为θ

1

=90

°

,并将喷嘴110的喷射角度设为θ

1

<90

°

(例如45

°

~75

°

的程度,例如60

°

左右),从而即使通过将各个喷嘴108,110大致垂直地拧入主管道102来进行安装,喷嘴108也能使液体在相

对于主管道102的中心线垂直的方向上喷射,喷嘴110也能使液体在相对于主管道102的中心线倾斜的方向上喷射。

[0145]

应予说明,虽然喷嘴110相对于流通空间126的中心线(图4的粗的白色中空的箭头)的喷射角度θ

1

在下游方向(图4的左方向)为0

°

≤θ

1

<90

°

,在上游方向(图4的右方向)为90

°

<θ

1

≤180

°

,但是在成为90

°

<θ

1

≤180

°

的情况下,喷嘴110朝向上游侧。为了使喷嘴110朝向流通空间126内的水流的下游方向,喷嘴110的喷射角度优选设定为0

°

≤θ

1

<90

°

、例如45

°

~75

°

的程度、例如60

°

左右。另外,喷嘴108也可以设定为0

°

≤θ

1

≤180

°

。进而,也可以按照各组使喷嘴108,110的喷射角度不同。另外,虽然将一组的3个喷嘴108,110的喷射角度θ

1

设定为相同,但是不限于此,也可以设定为一组的3个喷嘴108,110的喷射角度θ

1

不同。通过适当调节喷射角度θ

1

,能够产生期望的粒径的微细气泡。

[0146]

另外,由于在各喷嘴108,110中可以调节相对于流通空间126的中心线(图4的粗的白色中空的箭头)的喷射角度θ

1

,因此能够将全部喷嘴108,110的相对于主管道102的安装角度设为相对于主管道102的中心线(图4的粗的白色中空的箭头)垂直,因此能够防止喷嘴108,110的对于主管道102的安装结构变复杂。因此,能够简化主管道102的设计和制造,并且能够提高主管道102通用性。

[0147]

应予说明,对喷嘴108,110而言,在转动部108g,110g中形成有喷射孔108j,110j的喷射部108h,110h也可以设置为相对于喷嘴外筒108a,110a的中心线(图3a的单点划线以及相对于图4的粗的白色中空的箭头垂直的单点划线,以下同样。)偏离预定的距离。由于具备这样结构的喷嘴108,110,通过将喷嘴外筒108a,110a的中心线设为中心而使转动部108g,110g转动,从而能够调节喷射孔108j,110j的位置。

[0148]

[实施方式2]

[0149]

在实施方式1中,虽然示出了喷嘴108,110各自的液体的喷射方向朝向主管道102的中心线的例子,但是在实施方式2中,对能够调节喷射部108h的中心线的角度θ

2

(参照图5)并且喷射部108h的中心线朝向从主管道102的中心线偏离的方向的例子进行说明。

[0150]

用图5对使用喷嘴108的情况来说明使这样的喷嘴108,110各自的液体的喷射方向成为从主管道102的中心线偏离的方向的实施方式2的喷嘴108,110。应予说明,图5是图2a的v-v截面图。另外,在图5中,对与在图1~图4说明的部分相同的结构部分标记相同的参照符号而省略其详细的说明。

[0151]

在实施方式2中使用的喷嘴108如在图5中用箭头所示,其水的喷射方向设为从朝向主管道102乃至实心杆130的中心线的方向偏离的方向。如果采用喷嘴108的喷射部108h的中心线与主管道102的半径方向在周向上偏离(参照图5的箭头)的结构,则水的喷射方向在周向上偏离,因此能够调节水撞击到实心杆130的角度。由此,能够使喷出的水产生以预定的方向围绕在实心杆130的周围这样的喷射流。通过按各组的喷嘴108从上游朝向下游依次改变喷射流的方向,从而在喷射流的旋转方向的边界面处产生大的搅拌作用,并且通过该搅拌作用得到微细气泡液。

[0152]

从流通空间126的下游侧观察,将喷射部108h的中心线(图5的单点划线,以下同样)相对于逆时针方向的喷射流的角度设为θ

2

。从流通空间126的下游侧观察,在逆时针方向的喷射流的情况下为0

°

≤θ

2

<90

°

,在喷射部108h的中心线朝向实心杆130的中心线(实心杆130的中心)的方向的情况下为θ

2

=90

°

,从流通空间126的下游侧观察,在顺时针方向

的喷流的情况下为90

°

<θ

2

≤180

°

。应予说明,即使在将这样的结构使用于喷嘴110的情况下也能得到同样的作用效果。

[0153]

另外,由于可以在各喷嘴108,110中调节喷射角度,因此能够将全部喷嘴108,110的相对于主管道102的安装角度设为相对于主管道102的中心线垂直,因此能够防止喷嘴108,110的对于主管道102的安装结构变得复杂。因此,能够简化主管道102的设计和制造,并且能够提高主管道102的通用性。

[0154]

应予说明,除了调节喷射部108h,110h的中心线的角度θ

2

(参照图5)以外,也可以进一步设为能够在0

°

≤θ

1

≤180

°

的范围内调节喷射部108h,110h的相对于流通空间126的中心线(主管道102的中心线方向,图4的粗的白色中空箭头)的喷射角度θ

1

。由此,能够适当调节喷射角度θ

1

,θ

2

,并能够产生期望的粒径的微细气泡。

[0155]

[实施方式3]

[0156]

在实施方式3中,示出准备了喷射部108h,110h的喷射角度θ

1

,θ

2

被固定且规格不同的多个种类的喷嘴的例子。

[0157]

实施方式3的喷嘴160,160a,160b是如图6所示,准备了多个种类的例如喷射孔160h的直径d6、喷射孔160h的长度l1、开孔160f的直径d5、过渡开孔部160g的形状或尺寸或角度β以及喷射孔160h的相对于流通空间126的中心线的角度θ

1

、θ

2

的规格不同的喷嘴。在图6中,例示了规格不同的三个种类的喷嘴160,160a,160b。图6a是实施方式3的喷嘴160的底面图,图6b是图6a的vib-vib截面图,图6c是实施方式3的其他规格的喷嘴160a的底面图,图6d是图6c的vid-vid截面图,图6e是实施方式3的另一种其他规格的喷嘴160b的底面图,图6f是图6e的vif-vif截面图。实施方式3的喷嘴160,160a,160b如果与实施方式1~2的喷嘴108,110相比,其不同之处在于,不特意设置球状的转动部108g,110g,球状的转动部108g,110g部分与喷嘴外筒108a,110a实质上一体化。

[0158]

对实施方式3的喷嘴160,160a,160b详细地说明。喷嘴160,160a,160b如图6所示,具有喷嘴筒部160a和凸缘160b。在喷嘴筒部160a的外表面设置有阳螺纹部160d,通过将喷嘴筒部160a以密封的状态旋合在形成于主管道102的阴螺纹部,从而使喷嘴160,160a,160b固定于主管道102。在凸缘160b设置有固定用槽160c,在固定喷嘴160,160a,160b时,能够将例如平头螺丝刀的前端插入到固定用槽160c。应予说明,在阳螺纹部160d的凸缘160b侧设置有未形成有螺纹的避让部160e。

[0159]

另外,从凸缘160b的中央部朝向喷嘴筒部160a的喷射部160i设置有预定的直径d5的圆筒状的开孔160f,在喷射部160i的内部从喷嘴的前端侧以预定长度l1设置有预定直径d6的圆筒状的喷射孔160h,在开孔160f与喷射孔160h之间设置有直径依次缩小的过渡开孔部160g。该过渡开孔部160g处的角度β能够设定为30

°

~90

°

的程度,优选设为例如45

°

~60

°

。直径d5和直径d6的尺寸根据所产生的微细气泡的大小和浓度等来进行选择。直径d5优选设为直径d6的3倍~20倍的程度,直径d5能够更优选设为直径d6的5倍~10倍的程度。由此,使经由圆筒状的开孔160f流入的原液体在穿过过渡开孔部160g之内被加压而从喷射孔160h喷射。应予说明,为了对穿过开孔160f和喷射孔160h内的原液体的流动进行整流,并且使从喷出孔排放的原流体细直地前进,该开孔160f和喷射孔160h的长度优选具有一定程度的长度。因此,喷射孔160h的长度l1优选设为喷射孔160h的直径d6的3倍以上,另外,从易于制造的观点考虑,不优选l1过长,优选例如l1设定为d6的3倍~30倍的程度,更优选l1设定

为d6的5倍~20倍的程度。

[0160]

喷嘴160与喷嘴160a的外形的尺寸、开孔160f的直径d5和喷射孔160h的角度θ1,θ2大致相同,喷射孔160h的直径d6,d6

′

、喷射孔160h的长度l1,l1

′

和过渡开孔部160g的角度β,β

′

不同。另外,喷嘴160b与喷嘴160和喷嘴160a相比,外形的尺寸大致相同,不同之处在于,在喷嘴160b中不具有开孔160f、过渡开孔部160g和喷射孔160h。另外,喷嘴160,160a,160b的外形尺寸被设定为与实施方式1~2的喷嘴108,110大致相同。应予说明,与在实施方式1~2的喷嘴108,110中设置为螺母部件108p,110p与凸缘108c重叠的方式同样,虽然说明了在实施方式3的喷嘴160,160a,160b中设置有螺母部件160j的例子,但是本发明不限于此,也能够采用例如未设置螺母部件160j的结构。在未设置螺母部件160j的情况下,通过将凸缘160b的厚度设为增加了螺母部件160j的厚度而得的厚度,从而能够将外形的尺寸设为实质上与实施方式1~2的喷嘴108,110相等。

[0161]

因此,对实施方式3的喷嘴160,160a,160b而言,通过预先准备规格不同的多个种类的喷嘴160,160a,160b,并从该多个种类的喷嘴160,160a,160b中选择期望的喷嘴160,160a,160b而安装到主管道102来使用,从而能够产生期望的粒径的微细气泡。另外,由于实施方式3的喷嘴160,160a,160与实施方式1~2的喷嘴108,110的外径尺寸大致相同,因此在使用实施方式1~3的任一喷嘴的情况下均能够共用主管道102,因此能够提高通用性并且能够简化主管道102的设计和制造。喷嘴160b由于是不具有喷射孔160的喷嘴,因此能够用于堵塞设置于主管道102的喷嘴安装孔。由于通过用喷嘴160b将设置于主管道102的喷嘴安装孔堵塞,能够实质上调节喷嘴的个数和配置,因此能够提高通用性并且能够提高设计的自由度。另外,在喷嘴160,160a,160b中某一个产生故障的情况下,通过更换该喷嘴而能够容易地进行维护。应予说明,在如后所述的实施方式4那样以单元单位更换主管道102的情况下,无需使喷嘴160,160a,160b的外形尺寸与喷嘴108,110的外形尺寸一致。即,预先准备与喷嘴108,110,160,160a,160b的外形尺寸对应的单元,通过按该各单元进行更换,从而能够提高通用性并且也能够提高设计的自由度。

[0162]

另外,如上所述,虽然为了使得对穿过开孔160f和喷射孔160h内的原液体的流动进行整流,并且使从喷出孔排出的原流体细直地前进,该开孔160f和喷射孔160h的长度优选具有一定程度的长度,但是为了使从喷出孔排出的原流体细直地前进,也能够在开孔160f、过渡开孔部160g和喷射孔160h的至少任一个的内周侧设置有螺旋状槽。另外,在图6记载的喷嘴160,160a,160b中的喷射孔160h的角度θ

1

、θ

2

均为90

°

,但是也可以采用改变该角度θ

1

和θ

2

的规格。例如,能够采用如在实施方式1中说明的图4那样改变喷射孔160h的角度θ

1

的规格,另外,也可以采用如在实施方式2中说明的图5那样使喷嘴160,160a,160b各自的液体的喷射方向朝向从主管道102的中心线(在图5中为实心杆130的中心)偏离的方向那样的改变角度θ

2

的规格。

[0163]

应予说明,在使用上述实施方式1~2的喷嘴108,110的情况下,如果事先准备了多个种类例如喷射孔108j的直径d6、开孔108i的直径d5和过渡开孔部108n的形状或尺寸等规格不同的喷嘴,则通过从该多个种类的喷嘴108,110之中选择期望的喷嘴108,110而安装到主管道102来使用,从而能够产生期望的粒径的微细气泡。

[0164]

[实施方式4]

[0165]

在实施方式4中,示出了能够将喷嘴108,110,160,160a,160b按单元单位一起更换

多个喷嘴的例子。应予说明,在实施方式4中,可以使用在实施方式1~3中说明的喷嘴108,110,160,160a,160b。

[0166]

作为更换的单元,能够将例如主管道102设为单位。另外,作为更换的单元,也可以事先构成为能够分割例如一组三个喷嘴108,110部分,将该一组三个喷嘴108,110设为单位而进行替换。或者,作为更换的单元,也可以将多组的喷嘴群设为单位而一起更换。进一步地,也可以将配置于空间120的全部组的喷嘴群设为单位而能够将全部喷嘴108,110一起更换。在图7中示出了将6个喷嘴108,110作为一个单元的例子。单元u1~u4的各单元具备6个喷嘴108,110。各单元具有阴螺纹102a和/或阳螺纹102b,虽然各单元u1~u4彼此通过阴螺纹102a和阳螺纹102b而结合,但是本发明不限于此,例如各单元u1~u4彼此也可以通过螺栓而结合。这样,通过将喷嘴108,110以单元单位进行更换,从而容易进行更换喷嘴的操作。另外,通过将各单元的形状设为相同并选择单元的数量,从而也可以得到不同规格的微细气泡产生部100。另外,在例如喷嘴产生故障的情况下,通过以单元单位进行更换,从而无需确定其单元内发生故障的位置,因此容易维护。应予说明,可以采用在实施方式1~3中说明的任一喷嘴108,110作为喷嘴108,110。另外,由于能够共用主管道102,因此能够提高主管道102的通用性,并且能够简化主管道102的设计和制造。应予说明,像本实施方式这样在将主管道102以单元单位进行更换的情况下,无需使各喷嘴108,110,160,160a,160b的外形尺寸一致。即,通过事先准备与喷嘴108,110,160,160a,160b的外形尺寸对应的单元,并且按该各单元进行更换,从而能够提高通用性并且也能提高设计的自由度。

[0167]

在以上的实施方式中,虽然对用水作为被处理液体的例子进行了说明,但是作为水包括通常水、纯水、精制水等。另外,作为被处理液体不限于水,也包括例如水溶液和/或燃料。作为水溶液可举出例如在水中包含有有机物或无机物(例如将海水作为原料的无机成分、盐卤、岩藻依聚糖(fucoidan)等)的水溶液等。在使用水或水溶液作为被处理液体的情况下,能够提供为饮料。另外,作为燃料包括例如汽油、轻油、重油、煤油和乙醇等。在被处理液体为燃料的情况下,通过形成微细气泡液,可以进行燃料的改质。

[0168]

例如,使用含有4%以上盐卤的水溶液作为被处理液体,如果形成臭氧浓度为40ppm以上的微细气泡液,则得到能够用作杀菌剂的含高浓度臭氧的微细气泡液。臭氧浓度也可以为例如100ppm以上。盐卤是为了提高含臭氧微细气泡液的臭氧浓度而添加的,具有盐卤的浓度越高则臭氧浓度变得越高的趋势,盐卤的浓度可以提高到100%。应予说明,即使盐卤的浓度不到4%也可以得到含臭氧微细气泡液。另外,通过调节喷嘴,从而可以产生包含纳米气泡的臭氧微细气泡而生成含臭氧微细气泡液,此时的臭氧微细气泡的粒径可以通过调节喷嘴来设定。因此,可以选择性地生成利用了包含微米气泡、微纳米气泡和纳米气泡之中的至少任意一种的臭氧微细气泡的含臭氧微细气泡液。

[0169]

对于该产生的含臭氧微细气泡液而言,例如臭氧微细气泡液的原液的臭氧气体浓度为100ppm以上,即使将臭氧微细气泡液的臭氧气体浓度稀释到4ppm以下也具有杀菌作用,臭氧微细气泡液在冷冻保存1年以上之后的臭氧气体浓度为4ppm以上,臭氧微细气泡液除了杀菌作用以外,还具有臭味成分分解作用和抗病毒作用,对例如与超声波除垢器一起使用或用作漱口水的口腔护理等有效。另外,该臭氧微细气泡液也对半导体清洁等有效。例如,即使在常温下从开始制造经过6个月以上,臭氧微细气泡液的臭氧浓度也通过由ki法进行的测定而维持在100ppm以上。另外,臭氧微细气泡液也可以冷冻保存。在将臭氧微细气泡

液的原液(100ppm以上)在-20℃下保存一年的情况下,臭氧浓度维持在大约4ppm。臭氧微细气泡液能够使细菌和病毒失活,另外也可以分解有害的化学物质。进一步地,通过与由包含于臭氧微细气泡液的臭氧产生的杀菌和/或除臭的效果一起的协同作用而产生更高的杀菌、除臭等效果。由此,如果使用臭氧微细气泡液,则会产生使细菌和病毒失活、杀菌和除臭的效果。另外,对作为耐药菌的多重耐药性金黄色葡萄球菌(staphylococcus aureus)、耐万古霉素肠球菌(enterococcus faecalis,e.faecium)、多重耐药性绿脓杆菌(pseudonomas aeruginosa)、作为牙周病病原菌的p.g.菌(porphyromonas gingivalis)、p.i.菌(prevotella intermedia)、a.a.菌(aggregatibacter actinomycetemcomitans)、f.n.菌(fusobacterium nucleatum)和作为致龋细菌的变形链球菌(streptococcus mutans)等也具有杀菌效果。即使将臭氧微细气泡液的臭氧气浓度稀释到4ppm也具有杀菌效果,再进一步稀释到0.1ppm的情况下也具有杀菌效果。进一步地,臭氧微细气泡液的安全性通过口腔内上皮-粘膜安全性试验等来确认,对人体几乎不会产生有害作用。

[0170]

另外,虽然在以上的实施方式中说明了各喷嘴108,110,110a相对于主管道102的中心线垂直地拧入主管道102的例子,但是各喷嘴的安装角度不是必须相对于主管道102的中心线垂直,也可以例如在倾向下游侧这样的方向上安装最上游侧的喷嘴110。

[0171]

另外,喷嘴的数量以每一组具有3个喷嘴并且其具有6组的情况进行了说明,但是本发明不限于此,在一组中包括的喷嘴的数量和组的数量是任意的,可以根据产生的微细气泡的粒径进行适当选择。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1