一种BiOI-Bi的制作方法

一种bioi-bi

5

o

7

i-bi三相复合材料的制备方法及其应用

技术领域

[0001]

本发明属于光催化剂技术领域,具体涉及一种bioi-bi

5

o

7

i-bi三相复合材料的制备方法及其应用。

背景技术:

[0001]

近年来,基于半导体光催化材料利用太阳光降解水体中污染物的光催化技术得到快速发展。最早研究的光催化材料tio

2

因其禁带宽度较宽,对太阳光的利用率低;以及其催化过程中电子和空穴容易复合导致光催化效率很低,致使研究者们专注于开发新型高效宽光谱响应的光催化剂。

[0002]

在众多新型光催化剂中,铋基催化剂因其具有独特的晶体结构、较高的载流子分离效率而得到青睐,其中,卤氧化铋biox(x=cl、br、i)具有正负电荷分离的片层状结构,片层间静电场的存在能够有效地降低光生电子和空穴的复合,从而获得较好的催化性能。biox的禁带宽度随其卤素原子序数的增大而减小,使得其光吸收能力相应地逐渐增强。bioi的禁带宽度最窄(e

g

=1.72-1.92ev),在可见光区域具有强吸收,广泛应用于光催化、光电催化以及太阳能转换等领域。但是单相的bioi在光催化反应中,由于其禁带过窄,空穴-电子对复合率过高,使其光催化效率大打折扣。研究表明将bioi与bi

5

o

7

i形成p-n异质结,可以有效抑制光生电子-空穴对的复合,大幅提高光催化性能。例如,中国发明专利cn103316698a中公开了一种能带可调型固溶体复合催化剂bioi-bi

5

o

7

i及其制备方法,在对甲基橙的降解过程中,复合催化剂表现出明显优于单相bioi或bi

5

o

7

i的催化性能。但是光催化活性仍然非常有限,原因是虽然bi

5

o

7

i的价带电位较大,光生空穴氧化能力较强,但其禁带宽度宽致使催化剂的光利用率低。

[0003]

利用金属的表面等离子共振(spr)作用,可以改善半导体的光吸收利用能力,更好地实现太阳光转换,提高光催化效率。金属铋作为典型的半金属,由于价格便宜,无毒,高度各向异性,同时铋的载流子平均自由程长,密度低,有效质量小以及拥有较快的移动速度,是一种形成复合催化剂的良好选择。例如sun等利用硼氢化钠还原碘氧化铋制备了bi/bioi复合催化剂(sun m,et al.synergistic integration of metallic bi and defects on bioi:enhanced photocatalytic no removal and conversion pathway[j]chinese journal of catalysis 2019,40(6):826

–

836.),发现半金属bi不仅可以利用紫外可见光,还通过表面电子的迁移实现光催化性能的提高。

[0004]

目前已有报道的有关bioi、bi

5

o

7

i和bi的复合催化剂均由两相组成,且两相的复合材料也是通过两步甚至是三步方法制备获得,生产工艺复杂、生产成本高。

技术实现要素:

[0005]

本发明的目的在于提供一种bioi-bi

5

o

7

i-bi三相的复合材料的制备方法,并且由此制备得到的bioi-bi

5

o

7

i-bi三相的复合材料能更高效降解有机污染物。

[0006]

一种bioi-bi

5

o

7

i-bi三相复合材料的制备方法,其特征在于,包括:

[0007]

1)将一定量的硝酸铋溶解于水中,得到白色悬浊液;然后将一定量的碘化钾溶解于所述白色悬浊液中,得到红色悬浊液;在红色悬浊液中加入一定量的硼氢化钠,充分反应得到红褐色悬浊液;

[0008]

2)以氢氧化钠溶液调节红褐色悬浊液ph至ph=6-7,然后转移至高压反应釜中进行水热反应;

[0009]

3)将水热反应完全后的悬浊液自然冷却至常温,离心,取沉淀物洗涤并干燥,即得bioi-bi

5

o

7

i-bi三相复合材料。

[0010]

通过上述一步水热法直接获得bioi-bi

5

o

7

i-bi三相复合材料,通过控制还原剂硼氢化钠的用量来控制复合材料中三相的相对比例,方法简单,设备要求低,耗时耗能少,环保节能;同时,制备得的bioi-bi

5

o

7

i-bi三相复合材料形成自生的异质结,在可见光下,表现出优异的光催化性能。

[0011]

在根据本发明的一个实施方案中,所述硝酸铋与碘化钾的摩尔比为1:3;

[0012]

在根据本发明的一个实施方案中,以mmol:ml计,所述硝酸铋与水的比例为1:15。

[0013]

在根据本发明的一个实施方案中,所述硝酸铋与硼氢化钠的摩尔比为1:0.25-5.5。

[0014]

在根据本发明的一个实施方案中,步骤2)所述氢氧化钠的浓度为1-2mol

·

l-1

。

[0015]

在根据本发明的一个实施方案中,步骤2)中所述水热反应的反应温度为160℃,反应时间为2h。

[0016]

在根据本发明的一个实施方案中,步骤3)中所述洗涤包括以依次去离子水和无水乙醇洗涤,并重复三次。

[0017]

在根据本发明的一个实施方案中,步骤3)中所述干燥是在60-80℃的温度干燥处理4-10h。

[0018]

本发明的另一方面还涉及根据上述的三相复合材料的制备方法制备得到的bioi-bi

5

o

7

i-bi三相复合物。该bioi-bi

5

o

7

i-bi三相复合物在光催化降解有机污染物时具有更高的催化效率。

[0019]

本发明在一方面还涉及上述bioi-bi

5

o

7

i-bi三相复合物在降解有机化合物中的应用。所述有机化合物包括苯酚、双酚a、四氯苯酚等苯酚类及甲基橙、罗丹明b、亚甲基蓝等有机小分子染料。

[0020]

本发明的有益效果:1)制备方法简单,采用一步水热法直接获得bioi-bi

5

o

7

i-bi三相复合材料,通过控制还原剂硼氢化钠的用量来控制复合材料中三相的相对比例,方法简单,设备要求低,耗时耗能少,环保节能;2)制备得的bioi-bi

5

o

7

i-bi三相复合材料形成自生的异质结,在可见光下,表现出优异的光催化性能。50mg bioi-bi

5

o

7

i-bi三相复合材料样品对200ml 20mg/l双酚a在120min光照后的降解率达到87.87%,其降解速率是对比例1bi/bioi两相复合材料的30.97倍,是对比例2bioi样品14.62倍。

附图说明

[0001]

通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本申请的其它

特征、目的和优点将会变得更明显:

[0002]

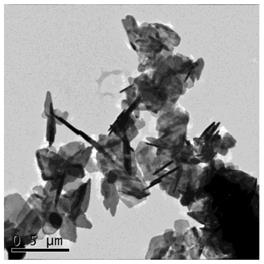

图1为由实施例1制备的三相复合催化剂的tem照片;

[0003]

图2为根据实施例1制备的复合材料、根据实施例2制备的复合材料、根据实施例4制备的复合材料、根据对比例1制备的复合材料以及对比例2制备的材料的xrd对比图谱;

[0004]

图3为根据实施例1制备的复合材料、根据实施例2制备的复合材料、根据实施例4制备的复合材料、根据对比例1制备的复合材料以及对比例2制备的材料对双酚a的降解对比图;

[0005]

图4为根据实施例1制备的复合材料、根据实施例2制备的复合材料、根据实施例4制备的复合材料、根据对比例1制备的复合材料以及对比例2制备的材料对双酚a降解的动力学曲线图。

具体实施方式

[0001]

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0002]

下面结合附图和实施例对本申请作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与有关发明相关的部分。

[0003]

需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。

[0004]

实施例1:bioi-bi

5

o

7

i-bi三相复合材料的制备方法

[0005]

首先将bi(no

3

)

3

·

5h

2

o固体研细,用分析天平称取0.4850g加入15ml去离子水中,不断搅拌溶解,得到白色悬浊液,用分析天平称取ki固体0.4980g,将其加入到上述白色悬浊液中,搅拌得到深红色悬浊液,在分析天平上准确称取硼氢化钠固体0.0202g,将其加入到上述所得的深红色悬浊液,充分反应,得到红褐色悬浊液;在不断搅拌条件下,用1mol/l氢氧化钠溶液调节ph值为6.7,然后转移至25ml水热反应釜中,放入鼓风式干燥箱中,在160℃温度下保温2h,反应完成后自然冷却至常温。将反应釜中的沉淀物收集至离心管中,在10000转/分的转速下将其分离,并分别用去离子水和无水乙醇各洗涤三次,然后离心分离出沉淀并在80℃下干燥10h。

[0006]

图1为实施例1制得的复合材料的tem照片,从图中可以看出,所制得的复合材料为纳米片状结构。

[0007]

实施例2:bioi-bi

5

o

7

i-bi三相复合材料的制备方法

[0008]

首先将bi(no

3

)

3

·

5h

2

o固体研细,用分析天平称取0.4850g加入15ml去离子水中,不断搅拌溶解,得到白色悬浊液,用分析天平称取ki固体0.4980g,将其加入到上述白色悬浊液中,搅拌得到深红色悬浊液,在分析天平上准确称取硼氢化钠固体0.0601g,将其加入到上述所得的深红色悬浊液,充分反应,得到红褐色悬浊液;在不断搅拌条件下,用1mol/l氢氧化钠溶液调节ph值为6.7,然后转移至25ml水热反应釜中,放入鼓风式干燥箱中,在160℃温度下保温2h,反应完成后自然冷却至常温。将反应釜中的沉淀物收集至离心管中,在

10000转/分的转速下将其分离,并分别用去离子水和无水乙醇各洗涤三次,然后离心分离出沉淀并在80℃下干燥10h。

[0009]

实施例3:bioi-bi

5

o

7

i-bi三相复合材料的制备方法

[0010]

首先将bi(no

3

)

3

·

5h

2

o固体研细,用分析天平称取0.4850g加入15ml去离子水中,不断搅拌溶解,得到白色悬浊液,用分析天平称取ki固体0.4980g,将其加入到上述白色悬浊液中,搅拌得到深红色悬浊液,在分析天平上准确称取硼氢化钠固体0.0801g,将其加入到上述所得的深红色悬浊液,充分反应,得到红褐色悬浊液;在不断搅拌条件下,用1mol/l氢氧化钠溶液调节ph值为6.7,然后转移至25ml水热反应釜中,放入鼓风式干燥箱中,在160℃温度下保温2h,反应完成后自然冷却至常温。将反应釜中的沉淀物收集至离心管中,在10000转/分的转速下将其分离,并分别用去离子水和无水乙醇各洗涤三次,然后离心分离出沉淀并在80℃下干燥10h。

[0011]

实施例4:bioi-bi

5

o

7

i-bi三相复合材料的制备方法

[0012]

首先将bi(no

3

)

3

·

5h

2

o固体研细,用分析天平称取0.4850g加入15ml去离子水中,不断搅拌溶解,得到白色悬浊液,用分析天平称取ki固体0.4980g,将其加入到上述白色悬浊液中,搅拌得到深红色悬浊液,在分析天平上准确称取硼氢化钠固体0.1000g,将其加入到上述所得的深红色悬浊液,充分反应,得到红褐色悬浊液;在不断搅拌条件下,用1mol/l氢氧化钠溶液调节ph值为6.7,然后转移至25ml水热反应釜中,放入鼓风式干燥箱中,在160℃温度下保温2h,反应完成后自然冷却至常温。将反应釜中的沉淀物收集至离心管中,在10000转/分的转速下将其分离,并分别用去离子水和无水乙醇各洗涤三次,然后离心分离出沉淀并在80℃下干燥10h。

[0013]

实施例5:bioi-bi

5

o

7

i-bi三相复合材料的制备方法

[0014]

首先将bi(no

3

)

3

·

5h

2

o固体研细,用分析天平称取0.4850g加入15ml去离子水中,不断搅拌溶解,得到白色悬浊液,用分析天平称取ki固体0.4980g,将其加入到上述白色悬浊液中,搅拌得到深红色悬浊液,在分析天平上准确称取硼氢化钠固体0.0202g,将其加入到上述所得的深红色悬浊液,充分反应,得到红褐色悬浊液;在不断搅拌条件下,用1mol/l氢氧化钠溶液调节ph值为6.4,然后转移至25ml水热反应釜中,放入鼓风式干燥箱中,在160℃温度下保温2h,反应完成后自然冷却至常温。将反应釜中的沉淀物收集至离心管中,在10000转/分的转速下将其分离,并分别用去离子水和无水乙醇各洗涤三次,然后离心分离出沉淀并在80℃下干燥10h。

[0015]

实施例6:bioi-bi

5

o

7

i-bi三相复合材料的制备方法

[0016]

首先将bi(no

3

)

3

·

5h

2

o固体研细,用分析天平称取0.4850g加入15ml去离子水中,不断搅拌溶解,得到白色悬浊液,用分析天平称取ki固体0.4980g,将其加入到上述白色悬浊液中,搅拌得到深红色悬浊液,在分析天平上准确称取硼氢化钠固体0.0202g,将其加入到上述所得的深红色悬浊液,充分反应,得到红褐色悬浊液;在不断搅拌条件下,用1mol/l氢氧化钠溶液调节ph值为6.9,然后转移至25ml水热反应釜中,放入鼓风式干燥箱中,在160℃温度下保温2h,反应完成后自然冷却至常温。将反应釜中的沉淀物收集至离心管中,在10000转/分的转速下将其分离,并分别用去离子水和无水乙醇各洗涤三次,然后离心分离出沉淀并在80℃下干燥10h。

[0017]

实施例7:bioi-bi

5

o

7

i-bi三相复合材料的制备方法

[0018]

首先将bi(no

3

)

3

·

5h

2

o固体研细,用分析天平称取0.4850g加入15ml去离子水中,不断搅拌溶解,得到白色悬浊液,用分析天平称取ki固体0.4980g,将其加入到上述白色悬浊液中,搅拌得到深红色悬浊液,在分析天平上准确称取硼氢化钠固体0.0202g,将其加入到上述所得的深红色悬浊液,充分反应,得到红褐色悬浊液;在不断搅拌条件下,用2mol/l氢氧化钠溶液调节ph值为6.7,然后转移至25ml水热反应釜中,放入鼓风式干燥箱中,在160℃温度下保温2h,反应完成后自然冷却至常温。将反应釜中的沉淀物收集至离心管中,在10000转/分的转速下将其分离,并分别用去离子水和无水乙醇各洗涤三次,然后离心分离出沉淀并在80℃下干燥10h。

[0019]

对比例1:bioi-bi两相复合材料的制备方法

[0020]

首先将bi(no

3

)

3

·

5h

2

o固体研细,用分析天平称取0.4850g加入15ml去离子水中,不断搅拌溶解,得到白色悬浊液,用分析天平称取ki固体0.4980g,将其加入到上述白色悬浊液中,搅拌得到深红色悬浊液,在分析天平上准确称取硼氢化钠固体0.2002g,将其加入到上述所得的深红色悬浊液,充分反应,得到红褐色悬浊液;在不断搅拌条件下,用1mol/l氢氧化钠溶液调节ph值为6.7,然后转移至25ml水热反应釜中,放入鼓风式干燥箱中,在160℃温度下保温2h,反应完成后自然冷却至常温。将反应釜中的沉淀物收集至离心管中,在10000转/分的转速下将其分离,并分别用去离子水和无水乙醇各洗涤三次,然后离心分离出沉淀并在80℃下干燥10h。

[0021]

对比例2:bioi单相材料的制备方法

[0022]

首先将bi(no

3

)

3

·

5h

2

o固体研细,用分析天平称取0.4850g加入15ml去离子水中,不断搅拌溶解,得到白色悬浊液,用分析天平称取ki固体0.4980g,将其加入到上述白色悬浊液中,搅拌得到深红色悬浊液,在不断搅拌条件下,用1mol/l氢氧化钠溶液调节ph值为6.7,然后转移至25ml水热反应釜中,放入鼓风式干燥箱中,在160℃温度下保温2h,反应完成后自然冷却至常温。将反应釜中的沉淀物收集至离心管中,在10000转/分的转速下将其分离,并分别用去离子水和无水乙醇各洗涤三次,然后离心分离出沉淀并在80℃下干燥10h。

[0023]

对根据实施例1制备的复合材料、根据实施例2制备的复合材料、根据实施例4制备的复合材料、根据对比例1制备的复合材料以及对比例2制备的材料分别进行x射线多晶衍射分析,结果如图2所示,当加入硼氢化钠的量为0.0202g、0.0601g、0.1000g时,所制备的样品呈现出bioi、bi

5

o

7

i和bi三种物相组成。而对比例1则呈现出bi和bioi的两相组成,对比例2为bioi单相组成。

[0024]

实施例8:bioi-bi

5

o

7

i-bi三相复合材料的光催化性能测试

[0025]

用250ml容量瓶准确配置250ml、20mg/l的双酚a溶液,用移液管准确移取200ml、20mg/l双酚a溶液于光催化反应釜中,并取7ml双酚a于离心管中,再用分析天平准确称取50mg的光催化剂加入反应釜中,将悬浮液在黑暗条件下搅拌0.5h达到吸附/解吸平衡(此过程为暗反应),然后开灯进行光反应,每隔30min取一次样,共取6个样。将离心管中的样品在转速为10000r

·

min-1

台式高速离心机中离心10min,使光催化剂沉入离心管底部,并用胶头滴管吸取上层清液测其在275nm处的吸光度。

[0026]

通过上述方法分别对根据实施例1制备的复合材料、根据实施例2制备的复合材料、根据实施例4制备的复合材料、根据对比例1制备的复合材料以及对比例2制备的材料进

行测试,结果分别如图3和图4所示。由图3可以看出,实施例1复合材料表现出最高的光催化活性,120min内可降解87.87%的20mg/l双酚a。由图4可以看出,在90min内对双酚a(20mg/l)进行降解,实施例1复合材料光催化活性最高,降解速率是对比例1bi/bioi两相复合材料的30.97倍,是对比例2bioi样品14.62倍。

[0027]

至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征作出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1