一种液相吸附分离系统的制作方法

[0001]

本发明涉及一种液相吸附分离系统,属于吸附分离技术领域。

背景技术:

[0002]

液相吸附分离是利用吸附剂对液体中某一组分具有选择性吸附的能力,使其富集 在吸附剂微孔内,再用适当的解吸剂将其解吸达到分离纯化的过程,如图1为液相吸 附分离原理。液相吸附分离技术广泛应用于石油化工生产的各个领域,如石脑油正异 构分离、混合二甲苯分离、混合二乙基苯分离等,以达到对目标产物进行提取、浓缩 和分离。

[0003]

液相吸附分离技术主要流程以装满吸附剂的吸附塔为核心,根据分离原料及产品 的不同,吸附塔通常为1台或2台,床层总数在10层到24层不等,通过程控系统的 不断定时切换,以改变进料与出料的床层位置,形成不同的分离功能区域,模拟吸附 剂床层移动,从而利用吸附剂对特定组分的选择性吸附能力进行分离,再利用解吸剂 进行解吸,最终得到相应的产品。通过循环泵提供动力,一般1台吸附塔对应1台循 环泵,带动组分自下而上,首尾相连,通过调节阀调节循环流量,保证整个系统形成 闭路循环。

[0004]

循环泵的稳定是生产合格产品的重要因素,目前设计在用的循环泵均为工频电机, 而液相吸附分离系统在正常工况下各个区域的流量变化在50-100%之间,在各区域流 量下对循环泵的扬程要求几乎不变,再加装置设计负荷一般都在60-110%区间,这就 导致循环泵的区域流量要求控制在30-110%之间,大大增加了循环泵的选型难度,目 前国际上能够制造相关的循环泵厂家又屈指可数,而目前此类循环泵的选型范围较窄, 首先必须满足高区域流量为准,循环泵在低区域流量下管线憋压严重,且轴功率不能 有效的利用,浪费严重;同时循环泵的最小运行流量也限制了液相吸附分离系统负荷 调节的灵活性。循环管线调节阀在低区域流量工况下,前后压差较大,阀门所受冲击 力非常大,容易导致阀门阀杆断裂、卡涩,管线振动幅度大。

[0005]

与此同时随着市场需求的发展,国际上各类液相吸附分离系统逐渐规模大型化, 伴随着阀门和设备也随之大型化,液相吸附分离系统进出物料使用的旋转阀或程控阀 的通径变大,而工艺技术要求此类阀门切换时间短暂,而液相吸附工艺原理又决定着, 系统内要尽量小的死区,管线设计时要尽量短,以往通过增加涨力弯或增加管线长度 来消除振动和应力的方式,不再适用液相吸附分离系统,这就导致阀门切换的时候, 对应的管线振动和应力增大。

[0006]

因此,现有的液相吸附分离系统存在着设备能耗大、管线振动大、存在应力点多、 负荷调节灵活性、阀门前后压差大卡涩等问题。

技术实现要素:

[0007]

1、本发明的目的旨在解决目前液相吸附分离系统常规技术的不足之处,针对 液相吸附分离系统的循环泵能耗过高,管线振动大、应力不易被消除、调节阀前后压 差大卡涩、负荷调节灵活性等问题,提供了一种新的有效解决的液相吸附分离系统。

[0008]

2、1)采用循环泵电机增设变频器代替原来的工频电机;

[0009]

2)在循环管道及进、出物料管道上增设粘滞阻尼器。

[0010]

变频器根据不同的吸附区域设定流量下调节电机变频,消除了因流量变化而产生 的压力波动,同时降低了循环泵出口压力,保证流量不变的前提下,降低了循环泵的 电机功率,调节阀前后压差降低,调节性能优化,同时减小了循环管线震动和应力的 产生。

[0011]

粘滞阻尼器对振幅大小没有限制,只要管道有振动,就起到阻尼作用而且没有延 迟,具有三维阻尼作用效果,降低了进、出料管线和循环管线的振动。

[0012]

3、1)降低循环泵电机耗电量;2)减小管线振动,增加设备使用寿命;3)稳 定吸附塔区域压力,减小流量波动,确保产品质量稳定。4)增加装置的负荷调节灵活 性;5)降低调节阀门前后压差,解决阀门卡涩问题。

[0013]

本发明提供了一种可以降低液相吸附分离系统设备能耗,减小管线振动,消除管 线应力,降低调节阀门前后压差,增加调节负荷灵活性等问题的技术。

[0014]

本发明提供了一种液相吸附分离系统,包括液相吸附分离塔、液相吸附分离塔床 层管线、泵送循环管线、变频循环泵和压力控制器;所述液相吸附分离塔具有若干床 层,液相吸附分离塔的每个床层均设有液相吸附分离塔床层管线,液相吸附分离塔的 每个床层均分别通过泵送循环管线与液相吸附分离塔的底端连接,所述泵送循环管线 靠近液相吸附分离塔底端的位置设有变频循环泵,所述泵送循环管线与液相吸附分离 塔床层管线相连,液相吸附分离床层管线上设有管道阻尼器,泵送循环管线上设有泵 送循环管道阻尼器,所述变频循环泵上设有循环泵变频手动调节器阀,变频循环泵内 部设有变频控制系统,并且与压力控制器信号连接。

[0015]

进一步地,上述技术方案中,所述液相吸附分离塔床层管线包括抽余液管线、抽 出液管线、解吸剂管线、进料管线;抽出液管线、抽余液管线、解吸剂管线与进料管 线交汇后的管线依次连接在泵送循环管线上,且抽出液管线靠近液相吸附分离塔的床 层。

[0016]

进一步地,上述技术方案中,所述抽余液管线从抽余液出口至与泵送循环管线连 接处的管线上依次包括抽余液管道阻尼器a、抽余液手动调节阀、抽余液管道阻尼器b、 抽余液程控阀后手阀、抽余液管道阻尼器c、抽余液程控阀、抽余液管道阻尼器d、抽 余液程控阀前手阀。

[0017]

进一步地,上述技术方案中,所述抽出液管线从抽出液出口至与泵送循环管线连 接处的管线上依次包括抽出液管道阻尼器a、抽出液手动调节阀、抽出液管道阻尼器b、 抽出液程控阀、抽出液管道阻尼器c、抽出液程控阀后手阀。

[0018]

进一步地,上述技术方案中,所述解吸剂管线从解吸剂进口至与进料管线交汇处 的管线上依次包括解吸剂管道阻尼器a、解吸剂前手阀、解吸剂单项阀、解吸剂管道 阻尼器b、解吸剂程控阀。

[0019]

进一步地,上述技术方案中,所述进料管线从进料口至与解吸剂管线交汇处的管 线上依次包括进料管道阻尼器、进料程控阀前手阀。

[0020]

进一步地,上述技术方案中,所述泵送循环管线从液相吸附分离塔的床层起,泵 送循环管线上依次包括液相吸附分离床层管线、泵送流调节阀后手阀,泵送循环管道 阻尼器a、泵送调节阀、泵送流量控制器、泵送循环管道阻尼器b、变频循环泵,其中 泵送循环管道阻尼器b设置在泵送流量控制器下方的水平管线上。

[0021]

进一步地,上述技术方案中,抽出液管道阻尼器为rhy-80v50h50型粘滞阻尼器, 抽余液管道阻尼器为rhy-80v50h50型粘滞阻尼器,进料管道阻尼器为 rhy-160v50h50型粘滞阻尼器,解吸剂管道阻尼器为rhy-160v50h50型粘滞阻尼器, 泵送循环管道阻尼器为rhy-320v50h50。

[0022]

进一步地,上述技术方案中,所述变频循环泵的变频范围为工频的60%~100%。

[0023]

进一步地,上述技术方案中,所述变频循环泵在液相吸附分离系统中并联设置两 台。其中一台变频循环泵为备用泵,当其中一台故障时,可不停止系统运行而正常使 用,可减少因停工造成的损失。

[0024]

进一步地,上述技术方案中,所述压力控制器可控制系统管道内压力,通过检测 压力控制器显示的系统管道内压力值,调节变频循环泵功率,调节变频循环泵的功率 范围为工频的60%~100%。系统管道内压力值根据吸附分离工艺而定,本领域技术人 员可根据工艺需求自行设定压力值。

[0025]

1、本发明适用于maxene、mxsorbex、石科院sorpx、uop parex、axenseluxyl 等所有液相吸附分离塔系统;本发明涵盖了1个或者2个吸附塔运行工况,允许塔压 在0.7~1.5mpag,适用温度在135~180℃之间,床层在10~24层之间,适用于axensscs系统、uop accs系统、石科院mcs系统以及其他液相吸附分离控制系统等。

[0026]

2、本发明适用于maxene、mxsorbex、石科院sorpx、uop parex、axenseluxyl 的液相吸附分离塔系统;本专利含盖了1个或者2个吸附塔运行工况,允许塔压在 0.7~1.5mpag之间,适用温度在135~180℃之间,床层在10~24层之间,适用于axensscs系统、uop accs系统、石科院mcs系统以及其他液相吸附分离控制系统等。

[0027]

3、本发明适用于1个或者2个吸附塔运行工况,允许塔压在0.7~1.5mpag之间, 适用温度在135~180℃之间,床层在10~24层之间,适用于axens scs系统、uopaccs系统、石科院mcs系统以及其他液相吸附分离控制系统等。

[0028]

4、本发明适用于1个吸附塔运行工况,允许塔压在1.0~1.2mpa g之间,适用温 度在160~180℃之间,床层为15层,适用于axens scs系统液相吸附分离控制系统。

附图说明

[0029]

图1为液相吸附分离原理。

[0030]

图2为粘滞阻尼器结构图。

[0031]

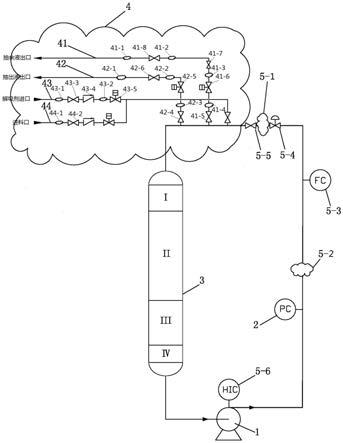

图3为液相吸附分离系统示意图。

[0032]

图4为液相吸附分离吸附塔床层管道及阻尼器安装位置示意图。

[0033]

图中,1、变频循环泵;2、压力控制器;3、液相吸附分离塔;4、液相吸附分离 塔床层管线;41、抽余液管线;41-1、抽余液管道阻尼器a;41-2、抽余液管道阻尼器 b;41-3、抽余液管道阻尼器c;41-4、抽余液管道阻尼器d;41-5、抽余液程控阀前手 阀;41-6、抽余液程控阀;41-7、抽余液程控阀后手阀;41-8、抽余液手动调节阀;42、 抽出液管线;42-1、抽出液管道阻尼器a;42-2、抽出液管道阻尼器b;42-3、抽出液 管道阻尼器c;42-4、抽出液程控阀;42-5、抽出液程控阀后手阀;42-6、抽出液手动 调节阀;43、解吸剂管线;43-1、解吸剂管道阻尼器a;43-2、解吸剂管道阻尼器b; 43-3、解吸剂程控阀前手阀;43-4、解吸剂单向阀;43-5、解吸剂程控阀;44、进料管 线;44-1、进料管道阻尼器;44-2、进料程控阀前手阀;5、泵送

循环管线;5-1、泵送 循环管道阻尼器a;5-2、泵送循环管道阻尼器b;5-3、泵送流量控制器;5-4、泵送调 节阀;5-5、泵送调节阀后手阀;5-6、循环泵变频手动调节器阀;6、柱塞;7、外壳; 8、阻尼液;9、顶板;10、底板。

具体实施方式

[0034]

下述非限定性实施例可以使本领域的普通技术人员更全面地理解本发明,但不以 任何方式限制本发明。

[0035]

实施例1

[0036]

一种液相吸附分离系统,包括液相吸附分离塔3、液相吸附分离塔床层管线4、泵 送循环管线5、变频循环泵1和压力控制器2;所述液相吸附分离塔3具有若干床层, 液相吸附分离塔3的每个床层均分别通过泵送循环管线5与液相吸附分离塔3的底端 连接,所述泵送循环管线5靠近液相吸附分离塔3底端的位置设有变频循环泵1,所 述泵送循环管线5与液相吸附分离塔床层管线4相连,液相吸附分离床层管线4上设 有管道阻尼器,泵送循环管线5上设有泵送循环管道阻尼器,所述变频循环泵1上设 有循环泵变频手动调节器阀5-6,变频循环泵1内部设有变频控制系统,并且与压力 控制器2信号连接。所述液相吸附分离塔床层管线4包括抽余液管线41、抽出液管线 42、解吸剂管线43、进料管线44;抽出液管线42、抽余液管线41、解吸剂管线43 与进料管线44交汇后的管线依次连接在泵送循环管线5上,且抽出液管线42靠近液 相吸附分离塔3的床层。所述抽余液管线41从抽余液出口至与泵送循环管线5连接处 的管线上依次包括抽余液管道阻尼器a41-1、抽余液手动调节阀41-8、抽余液管道阻 尼器b41-2、抽余液程控阀后手阀41-7、抽余液管道阻尼器c41-3、抽余液程控阀41-6、 抽余液管道阻尼器d41-4、抽余液程控阀前手阀41-5。所述抽出液管线42从抽出液出 口至与泵送循环管线5连接处的管线上依次包括抽出液管道阻尼器a 42-1、抽出液手 动调节阀42-6、抽出液管道阻尼器b42-2、抽出液程控阀42-5、抽出液管道阻尼器c42-3、 抽出液程控阀后手阀42-4。所述解吸剂管线43从解吸剂进口至与进料管线44交汇处 的管线上依次包括解吸剂管道阻尼器a43-1、解吸剂前手阀43-3、解吸剂单项阀43-4、 解吸剂管道阻尼器b43-2、解吸剂程控阀43-5。所述进料管线44从进料口至与解吸剂 管线43交汇处的管线上依次包括进料管道阻尼器44-1、进料程控阀前手阀44-2。所 述泵送循环管线5从液相吸附分离塔3的床层起,泵送循环管线5上依次包括液相吸 附分离床层管线4、泵送流调节阀后手阀5-5,泵送循环管道阻尼器a5-1、泵送调节阀 5-4、泵送流量控制器5-3、泵送循环管道阻尼器b5-2、变频循环泵1,其中泵送循环 管道阻尼器b5-2设置在泵送流量控制器5-3下方的水平管线上。抽出液管道阻尼器为 rhy-80v50h50型粘滞阻尼器,抽余液管道阻尼器为rhy-80v50h50型粘滞阻尼器, 进料管道阻尼器为rhy-160v50h50型粘滞阻尼器,解吸剂管道阻尼器为 rhy-160v50h50型粘滞阻尼器,泵送循环管道阻尼器为rhy-320v50h50。所述变频 循环泵1的变频范围为工频的60%~100%。所述变频循环泵1在液相吸附分离系统中 并联设置两台。

[0037]

实施例2

[0038]

1、本发明采用管道减振的粘滞阻尼器(也称为管道阻尼器)的结构与外形如图2 所示。本发明采用的粘滞阻尼器为市售粘滞阻尼器,结构无特殊设计。粘滞阻尼器由 柱塞6、外壳7、阻尼液8、顶板9、底板10以及保护套(包裹整个粘滞阻尼器,用于 防止灰尘与水汽

进入)组成。所述柱塞6与顶板9连接,外壳7与底板10连接,柱塞 6为圆柱形,外壳7为中空圆筒状,柱塞6的直径小于外壳7的内径,柱塞6未与顶 板9连接的一端伸入外壳7内部且与底板10有一定孔隙,阻尼液8填充于柱塞6和外 壳7之间。

[0039]

其中阻尼液的成分、柱塞的形状与阻尼系数的测定是粘滞阻尼器的应用关键。

[0040]

常规环境温度下,对标准设计的粘滞阻尼器,柱塞与外壳之间的间隙在三个方向 上都是30mm,50mm,70mm,间隙中充注阻尼液。柱塞、外壳通过顶板、底板,分 别和对应管道外壁、支撑钢结构(或支撑基础)连接,使柱塞与外壳之间体现设备的 振动。当柱塞挤压非常粘稠的阻尼液时,产生阻尼力。阻尼力与振动速度成正比,阻 尼系数通过试验机测定。阻尼系数与介质温度、振动频率以及振动剧烈程度都有关。 当管道热膨胀位移超过35mm时,柱塞与外壳的冷态相对位置需要偏置;热膨胀位移 超过70mm时,需要用特殊设计的粘滞阻尼器。

[0041]

在管道的减振设计中,粘滞阻尼器的设计要素是,管道振动频率与管道(包括管 内介质)总质量,由最佳阻尼比0.4计算所需要的阻尼系数值,从而根据样本选取所 需要的粘滞阻尼器型号与数量,阻尼比不要取得过大,因为阻尼器是传递振动的,取 值过大,会降低隔振效率。

[0042]

大型炼化芳烃联合装置axenseluxyl液相吸附分离系统,采用15床层单台吸附 塔设计,利用90台程控阀同步切换实现床层模拟移动,达到分离混合二甲苯目的。芳 烃液相吸附分离技术相对于其它液相吸附分离工艺技术相比,工艺原理基本相同,通 过程控阀技术实现床层模拟移动这个过程,每个程控阀都是一个独立的个体,具有灵 活性强的优势,但是较好的灵活性带来的负面影响是,每个程控阀在每个阶段的开关 时间不能做到完全一致,吸附塔作为全液相操作,易引起压力波动。以抽余液程控阀 为例,5个循环周期的打开时间(s)如表1所示。

[0043]

表1抽余液程控阀打开时间

[0044]

程控阀编号第一周期第二周期第三周期第四周期第五周期xv-94015.254.955.255.156.15xv-94025.765.855.855.7xv-94030.90.756.35.555.85xv-94045.255.255.554.85.4xv-94055.44.54.354.955.4xv-94064.954.955.254.85.55xv-94074.955.255.45.15.4xv-94085.44.954.84.654.5xv-94095.165.74.955.25xv-94106.154.9565.855.55xv-94113.64.053.64.054.05xv-94124.656.155.854.24.65xv-94135.5564.84.656xv-94143.453.753.453.63.75xv-941566.36.36.156

[0045]

从以上数据可以发现,程控阀打开时间基本可以维持在4~6s区间,但是如 xv-9403,第一周期、第二周期打开时间分别为0.9s和0.75s,每当程控阀打开的瞬间, 如果阀门打开过快,瞬间释放流体易引起管道振动,而且吸附塔每个床层同时设计5 股进出料,管系复杂,受泵送循环流量变化影响,以吸附塔顶床层管道振动幅度最大。 详见图3吸附塔顶床层管线和泵送循环管线相对位置布置图,核算确定最佳阻尼器安 装位置,详见图4吸附塔顶床层粘滞阻尼器安装位置示意图。

[0046]

最终经过计算,抽出液管道安装3台rhy-80v50h50型粘滞阻尼器,分别设置在 抽出液手动调节阀之后、抽出液手动调节阀前弯头处和抽出液程控阀后手阀与抽出液 程控阀之间各1台;抽余液管道安装4台rhy-80v50h50型粘滞阻尼器,分别设置在 抽余液手动调节阀之前、抽余液手动调节阀之后、抽余液程控阀后手阀与抽余液程控 阀之间和抽余液程控阀前手阀与抽余液程控阀之间各1台;吸附进料管道安装2台 rhy-160v50h50型粘滞阻尼器,设置在进料程控阀前手阀之前共2台;解吸剂管道 安装3台rhy-160v50h50型粘滞阻尼器,分别设置在解吸剂前手阀之前2台和解吸 剂单项阀与解吸剂程控阀之间1台;泵送循环管道安装4台rhy-320v50h50型粘滞 阻尼器,分别设置在泵送流量控制器下方水平管线上和泵送调节阀与泵送调节阀后手 阀之间各2台。管道振动得到有效缓解,安装阻尼器前后管道振动实测值见表2。

[0047]

表2吸附塔顶床层管线安装阻尼器前后振动数据

[0048][0049]

从以上数据可以看出,安装粘滞阻尼器后,除解吸剂最大垂直向位移、抽余液最 大垂直向位移、最大垂直向振速降低10%以下,其他管道振动位移、振动振速降低 30~90%不等,总体减振效果较好,有效缓解吸附塔顶床层长期管道振动问题。

[0050]

2、本发明采用将循环泵增加变频控制器,主要设施如图3吸附循环泵增加变频控 制图所示,主要包含变频循环泵、压力控制器、变频控制系统、粘滞阻尼器、吸附塔 系统等设备。

[0051]

以大型炼化芳烃联合装置axenseluxyl液相吸附分离系统为例,该装置采用单个 吸附塔、循环泵、90个程控阀组成了模拟移动床工艺。吸附塔分为15个床层,利用 1台循环泵,将吸附塔首尾相连,使15个床层形成一个闭合回路,由循环泵实现了液 相周期性地绕15个床层循环。该泵基础参数如表3所示,运行参数如表4所示。

[0052]

表3吸附塔循环泵基础参数

[0053]

名称单位数值名称单位数值泵出口压力mpa2.3允许操作范围m3/h2104~6364额定流量m3/h5284电机功率kw2400扬程m135~220转速rpm1490~2980

[0054]

表4吸附塔循环泵运行参数

[0055][0056]

吸附塔15个床层被四股进出物料(进料/解吸剂/抽出液/抽余液)分成四个区域, 每个区域的流量及作用不同,各区域实际流量远低于设计流量。泵送调节阀根据四个 区域流量设计最大量和最小量选型,目前流量下泵送调节阀最低开度为15%左右,阀 前后压差最高到1.2mpa,远大于设计最大压差0.68mpa,导致调节阀阀杆及定位器在 循环流量最小的iv区旋转30

°

左右,阀杆随时存在断裂的风险。吸附塔各区域流量 设计值与实际值对比见表5:

[0057]

表5吸附塔100%负荷各区域流量实际值与设计值对比表

[0058]

区域单位设计流量泵送循环流量im3/h45384130.67iim3/h38083433.56iiim3/h48454460.91ivm3/h30192636.95经过增加液相吸附塔循环泵变频器后,通过降低循环泵电机变频,调节阀前后压 差降低、阀开度增加,满足了调节阀设计要求,彻底改善了调节阀的恶劣运行工况, 数据对比如表6所示:

[0060]

表6调节阀阀位和压差变化

[0061]

[0062]

受现场设备布置影响,泵送循环管线布置与传统吸附塔管线布置有较大差别,可 能存在应力未消除,造成泵送循环管线晃动。经测量最大轴向位移为675um,最大水 平位移为360um,最大垂直位移为350um。泵送循环管线布置见图4,循环泵泵送循 环管线上布置两套粘滞阻尼器,投用粘滞阻尼器和循环泵变频器后缓解了泵送循环管 道振动问题,位移和振速整体降低25%~60%左右。吸附塔泵送循环管线在区域切换时 最大振动数据如表7所示:

[0063]

表7循环管线振动变化

[0064][0065][0066]

投用变频后,循环泵电机和机泵振动整体下降,运行参数如表8所示:

[0067]

表8循环泵本体振动变化

[0068][0069]

循环泵投用变频后,节能效果明显,远超预期值,节电33%左右,具体数据如表 9所示:

[0070]

表9循环泵各区域电流变化

[0071][0072]

通过增加循环泵变频和粘滞阻尼器后,从上述数据明显可以得出结论,液相吸附 分离系统各管线振动位移、振动振速降低30~90%不等,控制阀开度明显趋近于设计 值,阀门前后压差降低至原来的17~35%左右,位移和振速整体降低25%~60%左右, 节能效果明显,远超预期值,节电33%左右,同时也增加了调节负荷的灵活性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1