一种具有自清理功能的涂布装置及工作方法与流程

[0001]

本发明属于涂布设备制造领域,尤其是一种具有自清理功能的涂布装置及工作方法。

背景技术:

[0002]

针对涂布机的在使用前后都需要进行清理工作,将残留在机体内部的涂布胶清理干净,方便下次涂布工作,其次避免残留的胶体在机体内部凝固堆积,进而影响设备的正常使用;且在清理过程中对机体进行拆装检测和清理,清理工序时间较长,步骤繁琐,影响生产进程,加大人员管理成本。

技术实现要素:

[0003]

发明目的:提供一种具有自清理功能的涂布装置及工作方法,以解决现有技术存在的上述问题。

[0004]

技术方案: 一种具有自清理功能的涂布装置,包括:机架主体,固定安装在机架主体上的涂布机构,设置在机架主体上且贯穿涂布机构的原材输送装置,设置在涂布机构下方的废渣收集装置,以及固定安装机架尾端的卷料装置;所述涂布机构包括:固定安装在机架主体上的壳体,以及固定安装在涂布机架上的涂布模组;所述涂布模组上方设有残胶收集装置。

[0005]

在进一步的实施例中,所述涂布模组包括:固定安装在涂布机架主体上支撑组件,固定安装在支撑组件上的涂辊组件,固定安装在壳体上下两侧的紫外线照射板,以及安装在支撑组件上的喷涂装置,所述喷涂装置通过软管连通供胶装置;所述喷涂装置包括:铰接在壳体内部的支架,安装在支架上的气流清洁组件,设置在气流清洁组件一侧的刷体部,以及设置在刷体部上方的若干个导胶头,所述导胶头的一端安装有与供胶装置连通的软管;所述气流清洁组件为若干个安装在支架上的喷嘴,所述喷嘴通过气管与气体发生装置连通;所述壳体的内部还安装有摄像单元,所述摄像单元与所述涂辊组件对应。

[0006]

在进一步的实施例中,所述涂辊组件包括:穿插在支撑组件的上涂辊和下涂辊,固定安装在上涂辊和下涂辊一端的转动齿轮,分别套接在上涂辊转动齿轮上的第一传动链和套接在下涂辊转动齿轮上的第二传动链,以及分别套接在第一传动链输出端的第一驱动电机和第二驱动电机。

[0007]

在进一步的实施例中,所述残胶收集装置为两组;分别设置在上涂辊和下涂辊的外侧,所述残胶收集装置包括:固定安装在壳体上的连杆,连接在连杆另一端的弧形罩,以及穿插在支撑组件上的多个条形槽;所述弧形罩套接在上涂辊和下涂辊的外侧,所述条形槽与上涂辊和下涂辊对应,包括设置在上涂辊底部两侧的第一条形槽组,以及设置在下涂辊底部两侧的第二条形槽组。

[0008]

在进一步的实施例中,所述废渣收集装置包括:固定安装在壳体外部的导流部,以及固定安装在导流部底部的残渣收集桶。

[0009]

在进一步的实施例中,所述第一条形槽组和所述第二条形槽组倾斜安装在支撑组件上;所述第一条形槽组和所述第二条形槽组的一端与导流部连接;所述第一条形槽组和所述第二条形槽组为开口向上的凹槽。

[0010]

在进一步的实施例中,所述壳体中还安装有与条形槽适配的挤出装置,所述挤出装置包括:嵌合在第一条形槽组中第一挤出装置,以及嵌合在第二条形槽组中的第二挤出装置。

[0011]

在进一步的实施例中,所述第一挤出装置和第二挤出装置均包括:固定安装在支撑组件上的丝杠组件,传动安装在丝杠组件上的引导磁座,以及收容在第一条形槽组和所述第二条形槽组中的挤压磁块,所述丝杠组件的一端传动连接驱动马达,进而驱动马达带动丝杠组件传动,从而使引导磁座带动挤压磁块在第一条形槽组和所述第二条形槽组中往复运动,所述第一条形槽组和所述第二条形槽组采用塑料制成。

[0012]

在进一步的实施例中,所述弧形罩外部设有收紧装置,所述收紧装置包括:对称安装在壳体上的两组安装板,插接在安装板上的若干个伸缩式液压缸且与弧形罩为轴线对称,以及插接在弧形罩内部边缘的刮板;所述弧形罩采用柔性金属材料制成,所述弧形罩的底部和刮片形成导胶口避免胶水的再次外溢;所述伸缩式液压缸的动力输出端铰接在弧形罩的两端,进而挤压弧形罩使两端收紧,进而使刮板对涂辊转动过程中进行刮胶操作。

[0013]

在进一步的实施例中,包括如下工作步骤:s1、原材输送装置带动原材经过涂布装置时,气体发生装置和喷涂装置中的气流清洁组件开启,进而从喷嘴出喷出高压气体对原材的涂布面进行清理;s2、经过气体清洁后,供胶装置开启喷涂装置中的导胶头开始导出液体胶,液体胶经过刷体部进而从刷体部底端涂覆在原材表面,然后经过紫外线照射板进行短暂照射增加胶水粘稠度;s3、第一驱动电机和第二驱动电机开启带动涂辊组件相对运动,进而对涂覆有胶体的原材进行挤压进而使涂覆的胶体均匀;粘粘在涂辊组件上的多余胶体经过清洁组件导入壳体外侧的导流部,进而回收入残渣收集桶;s4、摄像单元进而残留在上涂辊和下涂辊上的胶液进行检测,检测至残胶过多时,启动收紧装置中的若干个伸缩式液压缸,进而挤压弧形罩使两端收紧,进而使刮板对涂辊刮胶处理。

[0014]

有益效果:本发明与现有的涂布装置相比具有以下优点:1、采用挤压装置对从涂辊组件中落的残胶进行收集,挤出最后汇聚至残渣收集桶中,实现在生产过程中对多余残胶的自清理过程;2、在涂辊组件中设置收紧装置进而在生产完成后可对上涂辊和下涂辊表面残留的胶液进行清理,省略后期的拆卸清理次数,进而减少用工成本。

附图说明

[0015]

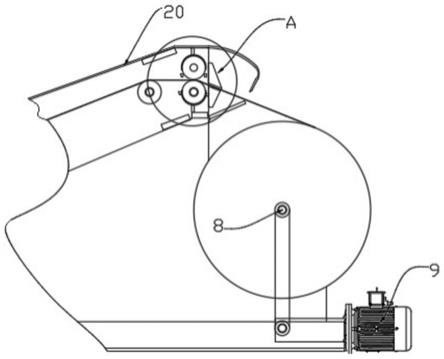

图1是本发明具有自清理功能的涂布装置的结构示意图。

[0016]

图2是图1中a点细节放大图。

[0017]

图3是本发明喷涂装置的立体图。

[0018]

图4是本发明喷涂装置的整体组装示意图。

[0019]

图5是本发明涂辊组件的结构示意图。

[0020]

图6是本发明喷涂装置的结构示意图。

[0021]

图7是本发明挤出装置的结构示意图。

[0022]

图8是本发明收紧装置的结构示意图。图9是图8中b处刮板的安装方向的实施例1图。图10是图8中c处刮板的安装方向的实施例2图。

[0023]

附图标记为:机架主体1、涂布机构2、壳体20、涂布模组21、支撑组件22、涂辊组件23、上涂辊230、下涂辊231、转动齿轮232、第一传动链233、第二传动链234、第一驱动电机235、第二驱动电机236、喷涂装置25、支架250、喷嘴251、刷体部252、导胶头253、清洁组件26、连杆260、弧形罩261、第一条形槽组262、第二条形槽组263、挤出装置27、丝杠组件28、引导磁座29、挤压磁块210、驱动马达211、原材输送装置3、残渣收集装置4、导流部40、残渣收集桶41、收紧装置5、安装板50、伸缩式液压缸51、刮板52、卷料装置6、软管7、放料卷轴8、放料电机9、紫外线照射板10。

具体实施方式

[0024]

在下文的描述中,给出了大量具体的细节以便提供对本发明更为彻底的理解。然而,对于本领域技术人员而言显而易见的是,本发明可以无需一个或多个这些细节而得以实施。在其他的例子中,为了避免与本发明发生混淆,对于本领域公知的一些技术特征未进行描述。

[0025]

申请人发现在液胶涂布生产中,针对涂布机的在使用前后都需要进行清理工作,将残留在机体内部的涂布胶清理干净,方便下次涂布工作,其次避免残留的胶体在机体内部凝固堆积,进而影响设备的正常使用;且在清理过程中对机体进行拆装检测和清理,清理工序时间较长,步骤繁琐,影响生产进程,加大人员管理成本。其次由于液胶的黏性不一在涂布过程中常常会使料架上滴落有胶液,所述胶液容易堆积灰尘进而造成后期清理的不便。

[0026]

如图1至图6所示的一种具有自清理功能的涂布装置,包括:机架主体1、涂布机构2、壳体20、涂布模组21、支撑组件22、涂辊组件23、上涂辊230、下涂辊231、转动齿轮232、第一传动链233、第二传动链234、第一驱动电机235、第二驱动电机236、喷涂装置25、支架250、喷嘴251、刷体部252、导胶头253、清洁组件26、连杆260、弧形罩261、第一条形槽组262、第二条形槽组263、挤出装置27、丝杠组件28、引导磁座29、挤压磁块210、驱动马达211、原材输送装置3、残渣收集装置4、导流部40、残渣收集桶41、收紧装置5、安装板50、伸缩式液压缸51、刮板52、卷料装置6、软管7、放料卷轴8、放料电机9、紫外线照射板10。

[0027]

其中,机架主体1包括基座和固定安装在基座上的支撑基板,所述支撑基板上固定安装有涂布机构2、原材输送装置3以及卷料装置6;涂布机构2的下方设置有废渣收集装置,进而对涂布机构2产生的残胶进行收集清理;原材输送装置3为前后同向转动的卷料装置6,前卷料装置6包括:穿插在支撑基板上的放料卷轴8,传动连接放料卷轴8的放料电机9;放料卷轴8上套接原材缠绕组,进而在放料电机9的带动下带动放料卷轴8旋转,使原材缠绕组向涂布机构2递进原材,后卷料装置6与前卷料装置结构相同,与前卷料装置进行同向旋转进而进行收料操作。

[0028]

所述涂布机构2包括:固定安装在机架主体1上的壳体20,以及固定安装在涂布机架上的涂布模组21。壳体20采用为一体成型的铝合金材料制成,对涂布模组21起到防尘作用。所述涂布模组21包括:固定安装在涂布机架主体1上支撑组件22,固定安装在支撑组件22上的涂辊组件23,固定安装在壳体20上下两侧的紫外线照射板10,以及安装在支撑组件22上的喷涂装置25,所述喷涂装置25通过软管7连通供胶装置。支撑组件22为对称插接在基板两侧的支架250板,所述涂辊组件23与支架250板固定连接且垂直对应;紫外线照射板10分为两组包括固定安装在壳体20上的第一紫外线照射板10以及安装在基板上第二紫外线照射板10,进而能够实现对涂布原材的双面照射使得涂布后的胶液发生初步质变,降低其流动性以及其黏性,方便后期的脱泡操作。

[0029]

涂辊组件23在涂布过程中液体胶体会在机器内部,长期使用下来会导致灰尘堆积,进而造成后期清理的不便,所以采用可对涂布残胶清理的装置,以达到机器自清理的技术效果,残渣收集装置4包括:固定安装在壳体20外部的导流部40,以及固定安装在导流部40底部的残渣收集桶41;所述导流部40面向残渣收集桶41的一侧呈锥形结构,进而能够使从清洁组件26中收集的残留胶体引流至残渣收集桶41中完成对机器的自清洁效果。

[0030]

现有的涂辊组件23长期暴露在空气中表面粘附的胶液容易堆积灰尘和生产车间中的其他杂质,在使用前如果不进行及时的清理会导致涂布胶体杂质的掺杂进而导致涂布质量的下降;其次涂布原材大多数为纸质品,在生产过程中极易产生静电粘附有大量的纤维杂质,这些杂质极易被胶体固定在涂布层进而影响涂布面的平整精度造成涂布质量的降低,进而本发明中的喷涂装置25针对这些问题进行改进;喷涂装置25包括:铰接在壳体20内部的支架250,安装在支架250上的气流清洁组件26,设置在气流清洁组件26一侧的刷体部252,以及设置在刷体部252上方的若干个导胶头253,所述导胶头253的一端安装有与供胶装置连通的软管7;所述气流清洁组件26为若干个安装在支架250上的喷嘴251,所述喷嘴251通过气管与气体发生装置连通。在涂布前气流清洁组件26中的喷嘴251向涂布原材喷送高压气流进而对未涂布的原材表面进行清理,吹走纤维和由于静电粘附的一些灰尘,一是提高涂布层的质量,二是避免随着原材输送装置3带动原材递进过程中避免将灰尘杂质带入涂布机构2内部,实现第一步的清灰工作。

[0031]

所述涂辊组件23包括:穿插在支撑组件22的上涂辊230和下涂辊231,固定安装在上涂辊230和下涂辊231一端的转动齿轮232,分别套接在上涂辊230转动齿轮232上的第一传动链233和套接在下涂辊231转动齿轮232上的第二传动链234,以及分别套接在第一传动链233输出端的第一驱动电机235和第二驱动电机236。第一驱动电机235和第二驱动电机236输出端的动力为反向的,进而第一驱动电机235和第二驱动电机236动力分别带动第一传动链233和第二传动链234传动,动力经过第一传动链233和第二传动链234分别带动上涂辊230和下涂辊231相对方向旋转,对从中间穿过的原材表面进行上下方向的挤压使导出至原材表面的胶体均匀。

[0032]

所述上涂辊230和下涂辊231的外侧设有清洁组件26,所述清洁组件26包括:固定安装在壳体20上的连杆260,连接在连杆260另一端的弧形罩261,以及穿插在支撑组件22上的多个条形槽;所述弧形罩261套接在上涂辊230和下涂辊231的外侧,所述条形槽与上涂辊230和下涂辊231对应,包括设置在上涂辊230底部两侧的第一条形槽组262,以及设置在下涂辊231底部两侧的第二条形槽组263。所述第一条形槽组262和所述第二条形槽组263倾斜

安装在支撑组件22上;所述第一条形槽组262和所述第二条形槽组263的一端与导流部40连接;所述第一条形槽组262和所述第二条形槽组263为开口向上的凹槽。所述壳体20中还安装有与条形槽适配的挤出装置27,所述挤出装置27包括:嵌合在第一条形槽组262中第一挤出装置27,以及嵌合在第二条形槽组263中的第二挤出装置27;所述第一挤出装置27和第二挤出装置27均包括:固定安装在支撑组件22上的丝杠组件28,传动安装在丝杠组件28上的引导磁座29,以及收容在第一条形槽组262和所述第二条形槽组263中的挤压磁块210,所述丝杠组件28的一端传动连接驱动马达211,进而驱动马达211带动丝杠组件28传动,从而使引导磁座29带动挤压磁块210在第一条形槽组262和所述第二条形槽组263中往复运动,所述第一条形槽组262和所述第二条形槽组263采用塑料制成。进而引导磁座29带动挤压磁块210往复运动过程中可对条形槽内表面上的胶液和杂质进刮壁进而将条形槽中的残余胶体挤入导流部40。

[0033]

除了考虑在涂布过程中对正常滴落的液胶进行收集外,涂布工作开始前后的残胶处理也需得到重视,现有的清理方法是采用人工拆卸的方式对涂辊表面的残胶进行刮除,该方法需要断电之后对零件进行逐个拆卸,影响涂布效率和延长设备生产时间,不适应大批次的涂布生产。所述弧形罩261外部设有收紧装置5,对涂辊组件23表面的残胶进行清理。所述收紧装置5包括:对称安装在壳体上的两组安装板50,插接在安装板50上的若干个伸缩式液压缸51且与弧形罩261为轴线对称,以及插接在弧形罩261内部边缘的刮板52;所述弧形罩261采用柔性金属材料制成,所述弧形罩261的底部和刮片形成导胶口避免胶水的再次外溢;所述伸缩式液压缸51的动力输出端铰接在弧形罩261的两端,进而挤压弧形罩261使底部两端收紧,进而使刮板52对涂辊转动过程中进行刮胶操作。

[0034]

参考图7至图8所述刮板52的插接方向可根据涂辊转动方向进行调整,使得刮取的胶体向着刮板52与弧形罩261的最低端靠近,进而使残胶滴落至下方的条形槽组中最后挤压至残渣收集桶41中。

[0035]

工作原理:材输送装置带动原材经过涂布装置时,气体发生装置和喷涂装置25中的气流清洁组件26开启,进而从喷嘴251出喷出高压气体对原材的涂布面进行清理;所述喷嘴251通过气管与气体发生装置连通。在涂布前气流清洁组件26中的喷嘴251向涂布原材喷送高压气流进而对未涂布的原材表面进行清理,吹走纤维和由于静电粘附的一些灰尘,一是提高涂布层的质量,二是避免随着原材输送装置3带动原材递进过程中避免将灰尘杂质带入涂布机构2内部,实现第一步的清灰工作。经过气体清洁后,供胶装置开启喷涂装置25中的导胶头253开始导出液体胶,液体胶经过刷体部252进而从刷体部252底端涂覆在原材表面,然后经过紫外线照射板10进行短暂照射增加胶水粘稠度;进而降低涂布胶水的粘粘性方便后期的挤压工序。第一驱动电机235和第二驱动电机236开启带动涂辊组件23相对旋转运动,进而对涂覆有胶体的原材进行挤压进而使涂覆的胶体均匀;粘粘在涂辊组件23上的多余胶体经过清洁组件26导入壳体20外侧的导流部40,进而回收入残渣收集桶41;摄像单元进而残留在上涂辊和下涂辊上的胶液进行检测,检测至残胶过多时,启动收紧装置5中的若干个伸缩式液压缸51,进而挤压弧形罩261使两端收紧,进而使刮板52对涂辊刮胶处理。

[0036]

本发明采用挤压装置对从涂辊组件23中落的残胶进行收集,挤出最后汇聚至残渣收集桶41中,实现在生产过程中对多余残胶的自清理过程;同时在涂辊组件23中设置收紧

装置5进而在生产完成后可对上涂辊230和下涂辊231表面残留的胶液进行清理,省略后期的拆卸清理次数,进而减少用工成本。

[0037]

以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种等同变换,这些等同变换均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1