一种聚四氟乙烯复合纳滤膜组件的制作方法

[0001]

本发明涉及膜过滤技术领域,尤其是涉及一种聚四氟乙烯复合纳滤膜组件。

背景技术:

[0002]

随着工业化的进程推进,环境污染问题日益严峻,水资源污染问题尤为突出,而自来水厂工艺及设备改进滞后、城市给水管网锈蚀、水中泥沙沉积、二次供水的不安全性等问题使水资源的终端净化受到更多的关注,饮用水安全问题越来越得到人们的重视。净水器是一种通过物理过滤原理,将原水中悬浮物胶体、重金属、微生物、病毒、细菌等物质截留,允许水分子以及其他离子通过的水处理装置。目前,净水器多采用膜芯进行过滤,根据滤芯的不同,可以分为超滤、纳滤、反渗透三种膜过滤方式。采用超滤进行过滤时由于滤膜孔径较大,不能有效去除离子有机物,很难达到饮用水水质标准,而采用反渗透过滤尽管净水度较高,但在去除有害物质的同时也截留了其他溶质,因此制备的纯净水不含有矿物质且呈一定的弱酸性,长期饮用不利于人体的健康,而纳滤是一种孔径介于超滤与反渗透之间的以压力差为驱动力新型膜分离过程,可以对水体实现选择性过滤,能有效去除水体中的细菌、病毒和重金属离子等有害物质,同时保留水体中一定的钾、钠、钙和镁等对人体有益的矿物质,因此,采用纳滤膜过滤更顺应现代饮水的的方向。目前,纳滤膜组件存在的问题是安装在纳滤膜组件内部的复合纳滤膜不同部位受到的压力不均和水压过大,容易导致复合纳滤膜发生破裂和复合纳滤膜表面的过滤功能层从基膜表面脱落,使纳滤膜组件丧失水体过滤净化性能,缩短纳滤膜组件的使用寿命。

技术实现要素:

[0003]

本发明是为了克服以上现有技术问题,提供一种聚四氟乙烯复合纳滤膜组件。

[0004]

为了实现上述目的,本发明采用以下技术方案:一种聚四氟乙烯复合纳滤膜组件,包括滤筒、上盖体和下盖体,所述上盖体固定设置在滤筒的顶部,所述下盖体固定设置在滤筒的底部,所述滤筒包括壳体、第一筒体、第二筒体、第三筒体和纯水管,所述第三筒体套设在纯水管的外部,所述第二筒体套设在第三筒体的外部,所述第一筒体套设在第二筒体的外部,所述壳体套设在第一筒体的外部,所述第一筒体的顶部与上盖体密封固定连接,所述第一筒体的底部与下盖体之间存在间隙,所述第二筒体的底部与下盖体密封固定连接,所述第二筒体的顶部与上盖体之间存在间隙,所述第三筒体的侧壁上设有透水孔,所述纯水管的外壁上缠绕有聚四氟乙烯复合纳滤膜,所述纯水管的侧壁上设有纯水通孔,所述外壳与第一筒体之间构成第一水体通道,所述第一筒体与第二筒体之间构成第二水体通道,所述第二筒体与第三筒体之间构成第三水体通道,所述第三筒体与纯水管之间构成第四水体通道,所述第四水体通道的底部对应的下盖体上开设有浓缩液出水口,所述上盖体上开设有进水口,所述进水口与第一水体通道连通。

[0005]

现有技术中纳滤膜组件存在的问题是纳滤膜组件内部安装的纳滤膜不同区域所受到的压力不同和在水压的持续作用下纳滤膜容易发生破裂和导致纳滤膜的功能分离层

从基膜表面脱落。本发明水体净化过程为原水从上盖体的进水口进入纳滤膜组件,然后流入第一水体通过,从第一水体通过流进第二水体通道,从第二水体通道流向第三水体通道,水体从第三水体通道透过第三筒体进入第四水体通道,第三筒体外壁上设有透水孔,第三筒体能够均匀分散水压压力,使复合纳滤膜表面均匀承压,从而避免复合纳滤膜表面压力分摊不均造成纳滤膜的功能分离层从基膜表面脱落和复合纳滤膜表面发生破裂,起到对复合纳滤膜的保护作用。

[0006]

作为优选,所述纯水管的顶部设有密封块,所述纯水管的底部设有出水管,所述纯水管与出水管连通。

[0007]

作为优选,所述第三筒体的顶部与上盖体固定密封连接,所述第三筒体的底部与下盖体固定密封连接。

[0008]

作为优选,所述第一水体通道内填充有活性炭。

[0009]

本发明通过在第一水体通道内填充活性炭,活性炭起到对原水的初步吸附作用,吸附水体中中的大颗粒污染杂质,避免纳滤膜表面污染造成水体通量下降,持久保持水体过滤效率。

[0010]

作为优选,所述聚四氟乙烯复合纳滤膜的制备方法包括以下步骤:

[0011]

将十二烷基苯磺酸钠加入去离子水中搅拌溶解配制成十二烷基苯磺酸钠溶液,将疏水聚四氟乙烯微孔膜放入十二烷基苯磺酸钠溶液中至完全浸没,静置10-30min,取出后置于烘箱中烘干,得到亲水聚四氟乙烯微孔膜;将羧甲基壳聚糖加入去离子水中搅拌溶解配制成质量浓度为0.1-0.5%的羧甲基壳聚糖溶液,将滑石粉加入羧甲基壳聚糖溶液中,搅拌混合均匀,得到悬浮液,将亲水聚四氟乙烯微孔膜放入悬浮液中至完全浸没,进行超声震荡处理,静置10-20h,取出后置于烘箱中进行干燥处理,得到中间膜体a;将盐酸多巴胺加入去离子水中搅拌溶解配制成多巴胺溶液,向多巴胺溶液中滴加tris-hcl缓冲液和氢氧化钠水溶液调节多巴胺溶液ph值至8-9,然后将中间膜体a放入多巴胺溶液中至完全浸没,水浴加热至50-60℃,保温反应5-10h,取出后置于烘箱中进行干燥处理,得到中间膜体b;将均苯三甲酰氯加入正己烷溶剂中搅拌溶解配制成油相溶液,将中间膜体b浸入油相溶液中进行反应10-20s,得到中间膜体c;将哌嗪、十二烷基硫酸钠和碳酸氢钠加入去离子水中搅拌溶解,得到水相溶液,将中间膜体c放入水相溶液中进行界面聚合反应,取出后置于烘箱中在40-60℃下进行热固化处理15-30min,即得。

[0012]

聚四氟乙烯材质具有材料具有抗酸碱、抗各种有机溶剂、耐热、耐寒等优点,并且具有较高的机械强度,本发明利用聚四氟乙烯微孔膜作为复合纳滤膜的基膜(支撑层),通过均苯三甲酰氯和哌嗪在聚四氟乙烯基膜表面发生界面聚合反应生成对离子或有机小分子具有过滤分离作用的聚酰胺离层。但是聚四氟乙烯微孔膜微观表面由于为纤维-结点结构,如图1为疏水聚四氟乙烯微孔膜的微观扫描电镜图,从图中可以观察到聚四氟乙烯微孔膜表面呈现诸多类似“沟壑”形貌,虽然聚四氟乙烯微孔膜整体具有较强的机械强度可以为强力较低的分离层提供支撑作用,但是聚四氟乙烯微孔膜表面具有较多的“沟壑”局部区域,“沟壑”区域面积相对于聚四氟乙烯基膜表面总面积占比较大,通过界面聚合在聚四氟乙烯微孔膜表面形成的高分子聚合物分离层厚度为纳米级,机械强力较弱,聚四氟乙烯微孔膜“沟壑”区域对应的上分高分子聚合物分离层区域由于缺少基膜的支撑,在长时间水压作用下此区域极易发生坍塌破裂,使复合纳滤膜失去对溶质的过滤分离作用,复合纳滤膜

的使用寿命较短。为此,本发明通利用滑石粉为填充料,羧甲基壳聚糖为粘结料,通过超声震荡和静置沉积相结合的方法使滑石粉进入填充在聚四氟乙烯超滤膜“沟壑”内部,羧甲基壳聚糖对滑石粉颗粒与滑石粉颗粒之间、滑石粉颗粒与聚四氟乙烯微孔膜之间形成粘结作用力,使滑石粉颗粒稳定结合填充在聚四氟乙烯微孔膜“沟壑”内部,使聚四氟乙烯微孔膜“沟壑”区域对应的上方分离层区域形成支撑作用,避免复合纳滤膜的分离层在水压的作用下发生坍塌破裂,延长复合纳滤膜的使用寿命。利用滑石粉进入填充在聚四氟乙烯超滤膜“沟壑”内部,由于是自然无规填充,填充后得到的聚四氟乙烯微孔膜表面形成较多的无规凸起结构,造成聚四氟乙烯微孔膜表面呈现凹凸不平的形貌,导致均苯三甲酰氯与哌嗪单体在聚四氟乙烯微孔膜表面发生界面聚合反应生成的聚酰胺分离层的厚度不一,使复合纳滤膜的过滤分离性能下降。为此本发明进一步采用多巴胺为聚合单体,通过多巴胺的自聚反应在聚四氟乙烯微孔膜表面聚合一层聚多巴胺高分子聚合物层,聚多巴胺高分子聚合物层能够显著改善聚四氟乙烯微孔膜表面的凹凸不平形貌结构,使聚四氟乙烯微孔膜表面趋于光滑平整。另一方面,本发明通过多巴胺的自聚反应在聚四氟乙烯微孔膜表面聚合一层聚多巴胺高分子聚合物层,聚多巴胺高分子聚合物层在固体物质表面上具有较强的粘结作用力,使多巴胺能够紧密结合在聚四氟乙烯微孔膜表面,由于聚多巴胺高分子聚合物层负载有羟基和氨基活性基团,活性基团参与均苯三甲酰氯与哌嗪界面聚合反应,从而将聚酰胺分离层通过化学键接的方式连接在聚四氟乙烯微孔膜表面,提高聚酰胺分离层与聚四氟乙烯微孔膜之间的结合作用力,提高复合纳滤膜的稳定性。作为优选,所述滑石粉经过预处理,包括以下步骤:将六水合硝酸锌加入去离子水中搅拌溶解配制成硝酸锌溶液,向硝酸锌溶液中加入滑石粉,超声震荡分散,得到悬浮液,向悬浮液中加入碳酸钠和表面活性剂十六烷基三甲基溴化铵,搅拌反应1-3h,然后静置5-10h,经过过滤分离、干燥得到中间产物,将中间产物置于马弗炉中在300-400℃下煅烧2-5h,即得。本发明利用滑石粉进入填充在聚四氟乙烯超滤膜“沟壑”内部,填充在聚四氟乙烯超滤膜“沟壑”内部滑石粉颗粒与滑石粉颗粒之间间距较小,阻碍水分子分通过聚四氟乙烯微孔膜,降低复合纳滤膜的水通量,使复合纳滤膜的过滤效率降低。对此,本发明对滑石粉进行预处理,使用硝酸锌为前驱体制备纳米氧化锌,纳米氧化锌沉积在滑石粉颗粒表面,经过煅烧形成滑石粉-纳米氧化锌复合颗粒,纳米氧化锌分散在滑石粉颗粒表面形成凸起结构,滑石粉颗粒表面的纳米氧化烯凸起结构使聚四氟乙烯超滤膜“沟壑”内部滑石粉颗粒与滑石粉颗粒之间间距增大,从而降低填充在聚四氟乙烯超滤膜“沟壑”内部滑石粉之间的密实性,减轻滑石粉对水分子通过聚四氟乙烯微孔膜的阻碍,从而提高复合纳滤膜的水通量,进而提高复合纳滤膜的过滤效率。

[0013]

因此,本发明具有如下有益效果:(1)第三筒体能够均匀分散水体压力,使复合纳滤膜表面均匀承压,从而避免复合纳滤膜表面压力分摊不均造成纳滤膜的功能分离层从基膜表面脱落和复合纳滤膜表面发生破裂,起到对复合纳滤膜的保护作用;(2)采用聚四氟乙烯微孔膜为基膜,复合纳滤膜的分离层在水压的作用下不易发生坍塌破裂,延长复合纳滤膜的使用寿命;(3)利用多巴胺的自聚反应在聚四氟乙烯微孔膜表面聚合一层聚多巴胺高分子聚合物层,将聚酰胺分离层通过化学键接的方式连接在聚四氟乙烯微孔膜表面,提高聚酰胺分离层与聚四氟乙烯微孔膜之间的结合作用力,提高复合纳滤膜的稳定性。

附图说明

[0014]

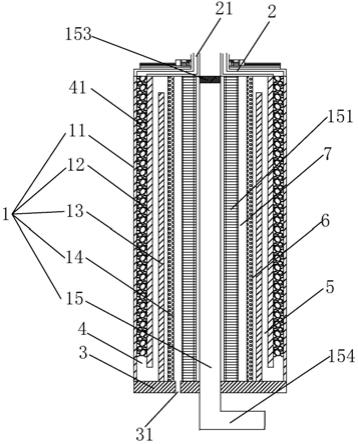

图1是本发明聚四氟乙烯复合纳滤膜组件的一种结构示意图。

[0015]

图2是本发明第三筒体的结构示意图。

[0016]

图3是本发明纯水管的剖面结构示意图。

[0017]

附图标记

[0018]

滤筒1、上盖体2、下盖体3、壳体11、第一筒体12、第二筒体13、第三筒体14、纯水管15、透水孔141、聚四氟乙烯复合纳滤膜151、纯水通孔152、第一水体通道4、第二水体通道5、第三水体通道6、第四水体通道7、浓缩液出水口31、进水口21、密封块153、活性炭41。

具体实施方式

[0019]

下面通过具体实施例,对本发明的技术方案做进一步说明。

[0020]

实施例1

[0021]

如图1为本发明聚四氟乙烯复合纳滤膜组件的一种结构示意图,包括滤筒1、上盖体2和下盖体3,所述上盖体固定设置在滤筒的顶部,所述下盖体固定设置在滤筒的底部,所述滤筒包括壳体11、第一筒体12、第二筒体13、第三筒体14和纯水管15,所述第三筒体套设在纯水管的外部,所述第二筒体套设在第三筒体的外部,所述第一筒体套设在第二筒体的外部,所述壳体套设在第一筒体的外部,所述第一筒体的顶部与上盖体密封固定连接,所述第一筒体的底部与下盖体之间存在间隙,所述第二筒体的底部与下盖体密封固定连接,所述第二筒体的顶部与上盖体之间存在间隙,如图2是本发明第三筒体的结构示意图,所述第三筒体的侧壁上设有透水孔141,所述第三筒体的顶部与上盖体固定密封连接,所述第三筒体的底部与下盖体固定密封连接,所述纯水管的外壁上缠绕有聚四氟乙烯复合纳滤膜151,如图3是本发明纯水管的剖面结构示意图,所述纯水管的侧壁上设有纯水通孔152,所述纯水管的顶部设有密封块153,所述纯水管的底部设有出水管154,所述纯水管与出水管连通;所述外壳与第一筒体之间构成第一水体通道4,所述第一水体通道内填充有活性炭41,所述第一筒体与第二筒体之间构成第二水体通道5,所述第二筒体与第三筒体之间构成第三水体通道6,所述第三筒体与纯水管之间构成第四水体通道7,所述第四水体通道的底部对应的下盖体上开设有浓缩液出水口31,所述上盖体上开设有进水口21,所述进水口与第一水体通道连通。其中,聚四氟乙烯复合纳滤膜的制备方法包括以下步骤:

[0022]

滑石粉的预处理

[0023]

将六水合硝酸锌加入去离子水中搅拌溶解配制成质量浓度为5.0%的硝酸锌溶液,向硝酸锌溶液中加入滑石粉,滑石粉与六水合硝酸锌的质量比为1:0.4,超声震荡分散,得到悬浮液,向悬浮液中加入碳酸钠和表面活性剂十六烷基三甲基溴化铵,硝酸锌与碳酸钠的摩尔比为1:5,十六烷基三甲基溴化铵添加量为硝酸锌质量的6.0%,搅拌反应2.5h,然后静置8h,经过过滤分离、干燥得到中间产物,将中间产物置于马弗炉中在400℃下煅烧2h,即得;

[0024]

将十二烷基苯磺酸钠加入去离子水中搅拌溶解配制成质量浓度为0.5%的十二烷基苯磺酸钠溶液,将疏水聚四氟乙烯微孔膜放入十二烷基苯磺酸钠溶液中至完全浸没,静置20min,取出后置于烘箱中在45℃下烘干,得到亲水聚四氟乙烯微孔膜;

[0025]

将羧甲基壳聚糖加入去离子水中搅拌溶解配制成质量浓度为0.5%的羧甲基壳聚

糖溶液,将预处理后的滑石粉加入羧甲基壳聚糖溶液中,滑石粉与羧甲基壳聚糖的质量比为1:0.2,搅拌混合均匀,得到悬浮液,将亲水聚四氟乙烯微孔膜放入悬浮液中至完全浸没,在150w功率下进行超声震荡处理30min,静置18h,取出后置于烘箱中在50℃下进行干燥处理3h,得到中间膜体a;

[0026]

将盐酸多巴胺加入去离子中搅拌溶解配制成质量浓度为2%的多巴胺溶液,向多巴胺溶液中滴加tris-hcl缓冲液和质量浓度为5%的氢氧化钠水溶液调节多巴胺溶液ph值至8,然后将步骤2)中得到的中间膜体a放入多巴胺溶液中至完全浸没,水浴加热至60℃,保温反应8h,取出后置于烘箱中在60℃下进行干燥处理1h,得到中间膜体b;

[0027]

将均苯三甲酰氯加入正己烷溶剂中搅拌溶解配制成质量浓度为0.6%的油相溶液,将中间膜体b浸入油相溶液中进行反应15s,得到中间膜体c;

[0028]

将哌嗪、十二烷基硫酸钠和碳酸氢钠加入去离子水中搅拌溶解,得到水相溶液,其中哌嗪占水相溶液的质量浓度百分比为4.0%,十二烷基硫酸钠占水相溶液的质量浓度百分比为0.8%,碳酸氢钠占水相溶液的质量浓度百分比为1.5%,将中间膜体c放入水相溶液中进行界面聚合反应4min,取出后置于烘箱中在40℃下进行热固化处理30min,即得。

[0029]

对比例1

[0030]

对比例1中复合纳滤膜的制备方法包括以下步骤:

[0031]

1)将十二烷基苯磺酸钠加入去离子水中搅拌溶解配制成质量浓度为0.5%的十二烷基苯磺酸钠溶液,将疏水聚四氟乙烯微孔膜放入十二烷基苯磺酸钠溶液中至完全浸没,静置20min,取出后置于烘箱中在45℃下烘干,得到亲水聚四氟乙烯微孔膜;

[0032]

2)将均苯三甲酰氯加入正己烷溶剂中搅拌溶解配制成质量浓度为0.6%的油相溶液,将亲水聚四氟乙烯微孔膜浸入油相溶液中15s,得到中间膜体;

[0033]

3)将哌嗪、十二烷基硫酸钠和碳酸氢钠加入去离子水中搅拌溶解,得到水相溶液,其中哌嗪占水相溶液的质量浓度百分比为4.0%,十二烷基硫酸钠占水相溶液的质量浓度百分比为0.8%,碳酸氢钠占水相溶液的质量浓度百分比为1.5%,将中间膜体放入水相溶液中进行界面聚合反应4min,取出后置于烘箱中在40℃下进行热固化处理30min,即得。

[0034]

对比例2

[0035]

对比例2中复合纳滤膜的制备方法包括以下步骤:

[0036]

1)将十二烷基苯磺酸钠加入去离子水中搅拌溶解配制成质量浓度为0.5%的十二烷基苯磺酸钠溶液,将疏水聚四氟乙烯微孔膜放入十二烷基苯磺酸钠溶液中至完全浸没,静置20min,取出后置于烘箱中在45℃下烘干,得到亲水聚四氟乙烯微孔膜;

[0037]

2)将羧甲基壳聚糖加入去离子水中搅拌溶解配制成质量浓度为0.5%的羧甲基壳聚糖溶液,将预处理后的滑石粉加入羧甲基壳聚糖溶液中,滑石粉与羧甲基壳聚糖的质量比为1:0.2,搅拌混合均匀,得到悬浮液,将亲水聚四氟乙烯微孔膜放入悬浮液中至完全浸没,在150w功率下进行超声震荡处理30min,静置18h,取出后置于烘箱中在50℃下进行干燥处理3h,得到中间膜体a;

[0038]

3)将均苯三甲酰氯加入正己烷溶剂中搅拌溶解配制成质量浓度为0.6%的油相溶液,将中间膜体a浸入油相溶液中15s,得到中间膜体b;

[0039]

4)将哌嗪、十二烷基硫酸钠和碳酸氢钠加入去离子水中搅拌溶解,得到水相溶液,其中哌嗪占水相溶液的质量浓度百分比为4.0%,十二烷基硫酸钠占水相溶液的质量浓度

百分比为0.8%,碳酸氢钠占水相溶液的质量浓度百分比为1.5%,将中间膜体b放入水相溶液中进行界面聚合反应4min,取出后置于烘箱中在40℃下进行热固化处理30min,得到聚酰胺复合纳滤膜。

[0040]

对比例3

[0041]

对比例3与实施例1的区别在于滑石粉没有经过预处理。

[0042]

复合纳滤膜性能测试:

[0043]

将1g硫酸钠加入1000ml水中搅拌溶解配制成浓度为1g/l的硫酸钠溶液,将1g氯化钠加入1000ml水中搅拌溶解配制成浓度为1g/l的氯化钠溶液,将100mg聚乙二醇800加入1000ml水中搅拌溶解配制成浓度为100mg/l的聚乙二醇溶液。将实施例1-4和对比例1-3制备得到的复合纳滤膜安装到膜性能评价装置中进行错流过滤试验,测试条件为压力0.2mpa,温度25℃,过滤测试时间为1h,计算复合纳滤膜的截留率和渗透通量。

[0044]

膜截留率按照以下公式进行计算:r(%)=(1-c

p

/c

f

)

×

100%;r表示截留率%,c

p

表示渗透液质量浓度g/l,c

f

表示进料液的质量浓度g/l。

[0045]

膜渗透通量按照以下公式进行计算:j=v/at;其中,j表示渗透通量l/m2h,v表示纯水渗透液体积l,a表示膜有效面积m2,t表示渗透时间h。

[0046] 实施例1对比例1对比例2对比例3r

na2so4

(%)97.192.787.696.3r

nacl

(%)88.382.578.287.2r

peg800

(%)98.395.392.398.0j(l/m2h)17.3521.6825.7911.56

[0047]

将实施例1-4和对比例1-3制备得到的复合纳滤膜安装到膜性能评价装置中进行错流过滤试验,测试条件为压力1.5mpa,温度25℃,过滤测试时间为48h,计算复合纳滤膜的截留率和渗透通量。

[0048] 实施例1对比例1对比例2对比例3r

na2so4

(%)96.572.776.295.6r

nacl

(%)88.153.261.787.3r

peg800

(%)98.181.483.797.6j(l/m2h)17.6838.4728.1412.15

[0049]

由上述测试结果可以得到本发明制备得到的复合纳滤膜在经过长时间高压条件下运行后仍然对硫酸钠、氯化钠和聚乙二醇800保持较高的截留率,而对比例1和对比例2复合纳滤膜对硫酸钠、氯化钠和聚乙二醇800的截留率却出现大幅下降。这是由于对比例1制备得到的复合纳滤膜中分离层缺少聚四氟乙烯微孔膜的支撑作用,造成分离层坍塌破裂,导致对钠盐和聚乙二醇800的截留率下降;对比例2中复合纳滤膜在高压长时间运行,容易导致纳滤膜的分离层从聚四氟乙烯基膜表面脱离,从而导致复合纳滤膜对钠盐和聚乙二醇800的截留率下降。本发明实施例制备的复合纳滤膜与对比例3中复合纳滤膜相比,对钠盐和聚乙二醇的截留率相差不大,但是对比例3复合纳滤膜的水通量明显小于实施例中复合纳滤膜的水通量,证明本发明对滑石粉进行预处理能够显著提高复合纳滤的水通量,进而提高复合纳滤膜的过滤效率。

[0050]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽

然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1