一种苯和乙烯烷基化的催化剂及其制备方法和应用与流程

1.本发明属于催化化学与化学工程的技术领域,尤其是涉及一种苯和乙烯烷基化的催化剂及其制备方法和应用。

背景技术:

2.乙苯是重要的基础有机原料,主要用来生产苯乙烯,而苯乙烯是合成聚苯乙烯、丁苯橡胶、abs和sbs等的重要单体,还应用于制药、涂料和纺织工业中,用途非常广泛。

3.乙苯主要是通过苯和乙烯经烷基化反应合成,实际催化反应过程中,苯与乙烯气相烷基化是一个串联和并联副反应共存的复杂反应体系,除了生成乙苯外,还会生成二乙苯、三乙苯、甲苯、二甲苯、丙苯、甲乙苯和丁苯等副产物。在副产物中,二甲苯与乙苯沸点相近,难以通过分馏有效去除,因此控制烷基化产物中二甲苯含量尤为重要。另外,为提高乙苯收率,工业生产中从烷基化反应产物中分离出多乙苯(二乙苯和三乙苯)物料,随后通过烷基转移反应生成乙苯,降低烷基化产物中多乙苯含量可以减少后续烷基转移反应的负荷,对企业节能增效具有重要的意义。

4.工业使用的苯和乙烯烷基化催化剂对形状和机械强度均有一定的要求,因此在分子筛催化剂成型过程中需要添加大量的粘结剂,大量粘结剂的加入虽然增加了催化剂的机械强度,但同时也带来一些负面影响,比如会稀释催化剂的活性中心,堵塞分子筛的孔道,同时引发较多的副反应,导致产品纯度降低。为了解决粘结剂带来的负面影响,现有技术中公开了制备无粘结剂催化剂的方法。

5.cn107512729b公开了一种无粘结剂zsm-5分子筛的制备方法,包括以下步骤:a)提供合成态zsm-5分子筛;b)将所述合成态zsm-5分子筛与粘结剂、造孔剂和酸的水溶液混合、成型、干燥以获得zsm-5分子筛前体;所述粘结剂选自硅溶胶或氧化铝中的至少一种;其中,硅溶胶提供第一硅源,氧化铝提供第一铝源;c)将所述zsm-5分子筛前体、第二硅源、第二铝源、碱源、有机模板剂和水的混合物晶化,并将固体产物分离、干燥以获得所述无粘结剂zsm-5分子筛。

6.目前公开报道的制备无粘结剂分子筛催化剂的方法中,一般在成型过程中需要添加一定量的分子筛粉末,这就意味着需要提前制得这部分分子筛粉末,无疑增加了操作步骤及生产成本。

技术实现要素:

7.本发明提供了一种苯和乙烯烷基化的催化剂及其制备方法和其在苯和乙烯气相烷基化反应中的应用。本发明苯和乙烯烷基化的催化剂用于苯和乙烯气相烷基化制乙苯反应中,明显降低产物中二甲苯和多乙苯的含量。

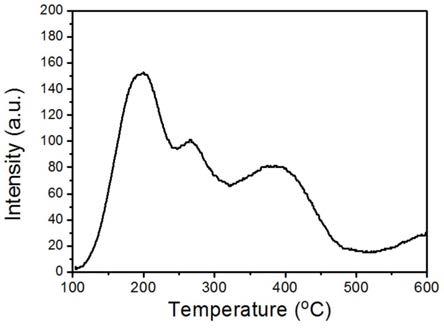

8.本发明第一方面提供了一种苯和乙烯烷基化的催化剂,该催化剂的nh

3-tpd谱图中,对应于脱附温度分别为190-210℃、260-280℃和380-400℃处出现三个峰,依次编号为峰1、峰2和峰3。

9.上述技术方案中,所述催化剂为无粘结剂分子筛催化剂,优选地分子筛为zsm-5分子筛。

10.上述技术方案中,优选地,峰1、峰2和峰3三个峰高度比分别为,峰2/峰1=(0.5-0.8):1,峰3/峰1=(0.4-0.7):1。

11.上述技术方案中,优选地,所述苯和乙烯烷基化的催化剂中含有两种晶粒分布,分别为10-300nm和400-1600nm。

12.优选地,晶粒分布在10-300nm内的晶粒数量占总晶粒数的5%-60%,优选为,晶粒分布在10-300nm内的晶粒数量占总晶粒数的30%-60%;晶粒分布在400-1600nm内的晶粒数量占总晶粒数的40%-95%,优选为,晶粒分布在400-1600nm内的晶粒数量占总晶粒数的40%-70%。

13.上述技术方案中,优选地,所述苯和乙烯烷基化的催化剂的机械强度为100-170n/cm,优选为110-160n/cm。

14.上述技术方案中,优选地,所述苯和乙烯烷基化的催化剂的sio2/al2o3摩尔比为30-400。

15.本发明第二方面提供了一种苯和乙烯烷基化的催化剂的制备方法,包括如下步骤:

16.(1)将模板剂、硅源、第一铝源和水接触得到混合物a;

17.(2)将混合物a、硅粉和第二铝源接触得到混合物b;

18.(3)将混合物b成型得到混合物c;

19.(4)将混合物c、碱源和调节剂接触得到混合物d;所述调节剂为羟乙基纤维素、甲基纤维素、干酪素、阿拉伯树胶中的一种或多种;

20.(5)将混合物d处理得到苯和乙烯烷基化的催化剂。

21.上述技术方案中,优选地,步骤(1)中所述的模板剂为四丙基氢氧化铵、四丙基溴化铵中的一种或多种;所述硅源为硅溶胶、白炭黑、硅酸四乙酯中的一种或多种;所述第一铝源为氯化铝、硝酸铝、硫酸铝中的一种或多种。

22.上述技术方案中,优选地,步骤(1)中所述模板剂、硅源、第一铝源和水的摩尔比分别为,模板剂:硅源=(0.05-1.0):1;硅源:第一铝源=(50-300):1,水:硅源=(3-12):1,其中硅源以sio2计算,第一铝源以al2o3计算。

23.上述技术方案中,优选地,步骤(1)中由模板剂、硅源、第一铝源和水接触得到混合物a的过程为:将模板剂、硅源、第一铝源和水在密闭容器中搅拌,搅拌时间为4h-20h,搅拌温度为90-150℃。

24.上述技术方案中,优选地,步骤(2)中所述硅粉中含有两种尺寸分布的二氧化硅,分别为0.1-2μm和4-12μm,两者的质量比为(0.5-2.0):1;第二铝源为氯化铝、硝酸铝、硫酸铝中的一种或多种。

25.上述技术方案中,优选地,步骤(2)中混合物a、硅粉和第二铝源的比例分别为:混合物a与硅粉重量比为(0.2-0.8):1;硅粉与第二铝源的摩尔比为(30-400):1。其中硅粉以sio2计算,第二铝源以al2o3计算。

26.上述技术方案中,优选地,步骤(3)中混合物b成型得到混合物c。混合物c根据需要可以制成条状,其切面为圆形、齿轮状、三叶草状、四叶草状或蜂窝状等形状。混合物c的直

径为1.0-6.0mm,长度为3-10mm。

27.上述技术方案中,优选地,步骤(4)中所述碱源为四丙基氢氧化铵、氨水、乙胺、乙二胺、正丁胺、己二胺、环己胺中的一种或多种。

28.上述技术方案中,优选地,步骤(4)中所述混合物c、碱源和调节剂的质量比例为,碱源:混合物c=(0.1-0.4):1;调节剂:混合物c=(0.01-0.05):1。

29.上述技术方案中,优选地,步骤(4)中将混合物c、碱源和调节剂接触得到混合物d的过程为:首次将碱源和调节剂在30-60℃混合搅拌3-10小时,然后加入混合物c,在密闭空间中于30-60℃静置5-10小时。

30.上述技术方案中,优选地,步骤(5)中将混合物d处理得到苯和乙烯烷基化催化剂的过程为:混合物d在密闭空间中于130-190℃处理12-72小时,然后还可以包括洗涤、干燥、焙烧、铵交换、水蒸气处理、酸洗的步骤。其中洗涤(比如用去离子水洗涤至溶液的ph值为7-8)、干燥、焙烧、铵交换可以采用常规方法进行,比如干燥可以采用的条件如下:干燥温度为80-150℃,干燥时间为5-12小时;焙烧可以采用的条件如下:焙烧温度为500-600℃,焙烧时间为4-10小时;铵交换可以采用常规的铵盐溶液进行铵交换,可以采用多次铵交换,铵盐可以为氯化铵、硝酸铵、硫酸铵中的至少一种,铵盐溶液的质量浓度可以为3%-20%。水蒸气处理可以采用的条件如下:水蒸气处理温度为400-600℃,水蒸气处理时间为3-5小时,饱和水蒸气;酸洗可以采用的条件如下:酸洗温度为30-90℃,酸洗时间为2-10小时,酸可以为盐酸、硫酸、草酸或者硝酸中的至少一种,酸溶液的质量浓度可以为0.5%-5%。

31.上述技术方案中,所述制备的苯和乙烯烷基化催化剂为无粘结剂分子筛催化剂,优选地分子筛为zsm-5分子筛。

32.上述技术方案中,所制备的苯和乙烯烷基化的催化剂,该催化剂的nh

3-tpd谱图中,对应于脱附温度分别为190-210℃、260-280℃和380-400℃处出现三个峰,依次编号为峰1、峰2和峰3。

33.上述技术方案中,优选地,所述制备的苯和乙烯烷基化催化剂,峰1、峰2和峰3三个峰高度比分别为,峰2/峰1=(0.5-0.8):1,峰3/峰1=(0.4-0.7):1。

34.上述技术方案中,优选地,所述苯和乙烯烷基化的催化剂中含有两种晶粒分布,分别为10-300nm和400-1600nm。

35.优选地,晶粒分布在10-300nm内的晶粒数量占总晶粒数的5%-60%,优选为,晶粒分布在10-300nm内的晶粒数量占总晶粒数的30%-60%;晶粒分布在400-1600nm内的晶粒数量占总晶粒数的40%-95%,优选为,晶粒分布在400-1600nm内的晶粒数量占总晶粒数的40%-70%。

36.上述技术方案中,优选地,所述制备的苯和乙烯烷基化的催化剂的机械强度为100-170n/cm,优选为110-160n/cm。

37.本发明第三方面提供了一种苯和乙烯气相烷基化的方法,其中苯和乙烯在上述催化剂存在下进行烷基化反应,得到烷基化产物。

38.上述技术方案中,所述的苯和乙烯气相烷基化的操作条件如下:反应温度为330-400℃,压力为0.4-2.4mpa,乙烯质量空速为0.2-3.0h-1

,苯和乙烯摩尔比为4-7。

39.本发明苯和乙烯烷基化的催化剂具有如下有益效果:

40.1、发明人经研究发现,无粘结剂zsm-5分子筛催化剂中酸性分布对苯和乙烯气相

烷基化反应的催化性能,尤其是产物中二甲苯和多乙苯的含量影响较大。发明人进一步研究发现,无粘结剂zsm-5分子筛催化剂中,按照脱附温度由低到高的三个峰呈特定比例分布时,有利于提高苯和乙烯气相烷基化反应的催化性能,特别是降低产物烃化液中二甲苯和多乙苯的含量。特别是催化剂中含有双峰晶粒分布时,对于反应分子的扩散和反应具有协同作用和接力作用,使催化剂的扩散性能和反应性能相配合,在提高催化剂活性和选择性的同时,能够明显降低产物烃化液中二甲苯和多乙苯的含量。

41.2、本发明催化剂的制备方法不需要在制备过程中添加分子筛粉末,而且采用两种晶粒尺寸的硅粉,所制得的催化剂具有特定的酸量分布和晶粒分布,本发明方法制备的催化剂特别适用于苯和乙烯气相烷基化制乙苯的过程中,具有较高的活性、选择性和稳定性。

42.3、本发明催化剂用于苯和乙烯气相烷基化反应中,烷基化产物中二甲苯含量在500ppm以下,二乙苯和三乙苯质量含量在8%以下。

附图说明

43.图1为本发明实施例1制备的苯和乙烯烷基化的催化剂的xrd谱图;

44.图2为本发明实施例1制备的苯和乙烯烷基化的催化剂的sem照片;

45.图3为本发明实施例1制备的苯和乙烯烷基化的催化剂的nh

3-tpd谱图;

46.图4为本发明实施例2制备的苯和乙烯烷基化的催化剂的xrd谱图;

47.图5为本发明实施例3制备的苯和乙烯烷基化的催化剂的xrd谱图;

48.图6为对比例1制备的苯和乙烯烷基化的催化剂的sem照片;

49.图7为对比例1制备的苯和乙烯烷基化的催化剂的nh

3-tpd谱图。

具体实施方式

50.下面结合具体实施方式对本发明进行详细的说明,但应当理解本发明的保护范围并不受具体实施方式的限制。

51.本发明中,苯和乙烯烷基化催化剂的酸性分布通过nh

3-tpd测试得到;机械强度采用智能颗粒强度测定仪得到;晶粒尺寸分布通过统计相应的sem照片中至少300个数据后得到的,并计算某晶粒分布范围内的晶粒数量占总统计数量的占比;sio2/al2o3摩尔比例通过icp测试得到。

52.本发明中,采用天津市鹏翔科技有限公司200906px18型号的程序升温脱附装置获得nh

3-tpd谱图。取压片过筛后(20-40目)的样品0.05-0.20g放入石英样品管,首先在氦气气氛中升温活化1h稳定1h,然后降温至40℃以下,随后再次升温到100℃,在100℃下吸附氨气直至饱和,最后氦气吹扫1h后开始程序升温脱附,以10℃/min的升温速率升温到600℃,并记录工作曲线。本发明催化剂的nh

3-tpd谱图中,峰1、峰2和峰3的峰顶分别位于脱附温度为190-210℃、260-280℃和380-400℃处。

53.本发明中,采用日立公司的hitachi s-4800冷场发射高分辨率扫描电子显微镜获得sem照片。

54.本发明中,采用大连鹏辉科技开发有限公司dliii型智能颗粒强度测定仪测试焙烧后催化剂的机械强度,所测催化剂的直径为1.5mm,长度为5mm,横放在测定仪上面,测试催化剂破碎时所承受的最大压力,测试20颗催化剂的压碎强度后取其平均值。

55.本发明中,采用kontron的model s-35型icp-aes分析仪进行icp测试,以获得硅铝比数据。测试之前取50mg样品完全溶解在50g氢氟酸溶液里面。

56.【实施例1】

57.本实施例用于合成一种苯和乙烯烷基化催化剂,具体制备过程如下:将27.7克四丙基氢氧化铵(浓度为40wt%的水溶液)、60克白炭黑、13.32克十八水硫酸铝和54克水混合均匀,在密闭容器中于90℃搅拌20h,得到混合物a1。将12克混合物a1、60克硅粉(硅粉中含有两种二氧化硅的尺寸分布分别为0.3-1.2μm和5-9μm,两者的质量分别为20克和40克)、22.2克十八水硫酸铝接触得到混合物b1。将b1挤出成型得到混合物c1(c1为圆柱状,直径为1.8mm,长度为5mm)。将5克乙胺和0.5克羟乙基纤维素在50℃混合搅拌5小时,然后加入50克混合物c1,在密闭空间中于30℃静置10小时得到混合物d1。再将混合物d1在密闭空间中于130℃处理72小时,然后经过去离子水洗涤至ph值为8,80℃烘干12小时,500℃焙烧10小时,用质量浓度为3%的硫酸铵交换3次,经600℃饱和水蒸气处理3小时,采用质量浓度为5%的盐酸于90℃酸洗2小时,得到苯和乙烯烷基化的催化剂e1。

58.苯和乙烯烷基化的催化剂e1的xrd谱图如图1所示,典型的mfi拓扑结构衍射峰,为zsm-5分子筛催化剂。sem照片如图2所示,含有两种晶粒尺寸的晶体,通过统计,尺寸分布分别为50-200nm和400-1000nm,其晶粒数占分别为35%和65%。苯和乙烯烷基化的催化剂e1的nh

3-tpd谱图如图3所示,谱图中出现三个峰,按照脱附温度由低到高将三个峰编号分别为峰1,峰2和峰3,三个峰顶位置对应的脱附温度分别为196℃、265℃和385℃,三个峰高度比分别为,峰2/峰1=0.66,峰3/峰1=0.54。通过测试,苯和乙烯烷基化的催化剂e1的机械强度为155n/cm。通过icp测试得到苯和乙烯烷基化催化剂e1的sio2/al2o3摩尔比为80.8。

59.【实施例2】

60.本实施例用于合成一种苯和乙烯烷基化催化剂,具体制备过程如下:将266.3克四丙基溴化铵、208.3克硅酸四乙酯、2.22克十八水硫酸铝和216克水混合均匀,在密闭容器中于150℃搅拌4h,得到混合物a2。将48克混合物a2、60克硅粉(硅粉中含有两种二氧化硅的尺寸分布分别为1.2-2μm和9-12μm,两者的质量分别为30克和30克)、1.665克十八水硫酸铝接触得到混合物b2。将b2挤出成型得到混合物c2(c2为圆柱状,直径为2.2mm,长度为5mm)。将20克环己胺和2.5克干酪素在50℃混合搅拌5小时,然后加入50克混合物c2,在密闭空间中于60℃静置5小时得到混合物d2。再将混合物d2在密闭空间中于190℃处理12小时,然后经过去离子水洗涤至ph值为7,150℃烘干5小时,600℃焙烧4小时,用质量浓度为20%的氯化铵交换3次,经400℃饱和水蒸气处理5小时,采用质量浓度为0.5%的草酸于30℃酸洗10小时,得到苯和乙烯烷基化催化剂e2。

61.苯和乙烯烷基化的催化剂e2的xrd谱图如图4所示,典型的mfi拓扑结构衍射峰,为zsm-5分子筛催化剂。sem照片显示其含有两种晶粒尺寸的晶体,通过统计,尺寸分布分别为250-300nm和1000-1600nm,其晶粒数占分别为40%和60%。苯和乙烯烷基化的催化剂e2的nh

3-tpd谱图中出现三个峰,按照脱附温度由低到高将三个峰编号分别为峰1,峰2和峰3,三个峰顶位置对应的脱附温度分别为191℃、260℃和381℃,三个峰高度比分别为,峰2/峰1=0.51,峰3/峰1=0.41。通过测试,苯和乙烯烷基化的催化剂e2的机械强度为112n/cm。通过icp测试得到苯和乙烯烷基化的催化剂e2的sio2/al2o3摩尔比为398。

62.【实施例3】

63.本实施例用于合成一种苯和乙烯烷基化催化剂,具体制备过程如下:将133.1克四丙基溴化铵、208.3克硅酸四乙酯、6.66克十八水硫酸铝和108克水混合均匀,在密闭容器中于120℃搅拌12h,得到混合物a3。将24克混合物a3、60克硅粉(硅粉中含有两种二氧化硅的尺寸分布分别为0.1-0.3μm和4-7μm,两者的质量分别为40克和20克)、6.66克十八水硫酸铝接触得到混合物b3。将b3挤出成型得到混合物c3(c3为圆柱状,直径为1.2mm,长度为5mm)。将10克正丁胺和1.5克阿拉伯树胶在50℃混合搅拌5小时,然后加入50克混合物c3,在密闭空间中于40℃静置7小时得到混合物d3。再将混合物d3在密闭空间中于170℃处理36小时,然后经过去离子水洗涤至ph值为7.5,100℃烘干8小时,550℃焙烧6小时,用质量浓度为10%的硫酸铵交换4次,经500℃饱和水蒸气处理4小时,采用质量浓度为3%的盐酸于60℃酸洗6小时,得到苯和乙烯烷基化的催化剂e3。

64.苯和乙烯烷基化的催化剂e3的xrd谱图如图5所示,典型的mfi拓扑结构衍射峰,为zsm-5分子筛催化剂。sem照片显示其含有两种晶粒尺寸的晶体,通过统计,尺寸分布分别为10-100nm和400-700nm,其晶粒数占分别为56%和44%。苯和乙烯烷基化的催化剂e3的nh

3-tpd谱图中出现三个峰,按照脱附温度由低到高将三个峰编号分别为峰1,峰2和峰3,三个峰顶位置对应的脱附温度分别为208℃、277℃和399℃,三个峰高度比分别为,峰2/峰1=0.79,峰3/峰1=0.70。通过测试,苯和乙烯烷基化催化剂e3的机械强度为145n/cm。通过icp测试得到苯和乙烯烷基化的催化剂e3的sio2/al2o3摩尔比为125。

65.【对比例1】

66.本对比例与实施例3相比,所使用的硅粉中仅含一种尺寸的二氧化硅,尺寸分布为0.1-0.3μm,且步骤4)中未添加调节剂,其他步骤相同,具体过程如下:将133.1克四丙基溴化铵、208.3克硅酸四乙酯、6.66克十八水硫酸铝和108克水混合均匀,在密闭容器中于120℃搅拌12h,得到混合物a4。将24克混合物a4、60克硅粉(硅粉中仅含一种尺寸的二氧化硅,尺寸分布为0.1-0.3μm)、6.66克十八水硫酸铝接触得到混合物b4。将b4挤出成型得到混合物c4(c4为圆柱状,直径为1.2mm,长度为5mm)。将10克正丁胺在50℃搅拌5小时,然后加入50克混合物c4,在密闭空间中于40℃静置7小时得到混合物d4。再将混合物d4在密闭空间中于170℃处理36小时,然后经过去离子水洗涤至ph值为7.5,100℃烘干8小时,550℃焙烧6小时,用质量浓度为10%的硫酸铵交换4次,500℃饱和水蒸气处理4小时,采用质量浓度为3%的盐酸于60℃酸洗6小时,得到苯和乙烯烷基化的催化剂f1。

67.苯和乙烯烷基化的催化剂f1的sem照片如图6所示,仅含有一种晶粒尺寸的晶体,通过统计,尺寸分布为180-250nm。苯和乙烯烷基化的催化剂f1的nh

3-tpd谱图如图7所示,谱图中出现两个峰,按照脱附温度由低到高将两个峰编号分别为峰1和峰2,两个峰顶位置对应的脱附温度分别为194℃和396℃,两个峰高度比为,峰2/峰1=0.96。通过测试,苯和乙烯烷基化的催化剂f1的机械强度为155n/cm。通过icp测试得到苯和乙烯烷基化催化剂f1的sio2/al2o3摩尔比为128。

68.【对比例2】

69.与实施例1相比,只是改变了羟乙基纤维素的加料顺序,其余的均相同。具体制备过程如下:将27.7克四丙基氢氧化铵(浓度为40wt%的水溶液)、60克白炭黑、13.32克十八水硫酸铝、54克水和0.5克羟乙基纤维素混合均匀,在密闭容器中于90℃搅拌20h,得到混合物a5。将12克混合物a5、60克硅粉(硅粉中含有两种二氧化硅的尺寸分布分别为0.3-1.2μm

和5-9μm,两者的质量分别为20克和40克)、22.2克十八水硫酸铝接触得到混合物b5。将b5挤出成型得到混合物c5(c5为圆柱状,直径为1.8mm,长度为5mm)。将5克乙胺在50℃搅拌5小时,然后加入50克混合物c5,在密闭空间中于30℃静置10小时得到混合物d5。再将混合物d5在密闭空间中于130℃处理72小时,然后经过去离子水洗涤至ph值为8,80℃烘干12小时,500℃焙烧10小时,用质量浓度为3%的硫酸铵交换3次,经600℃饱和水蒸气处理3小时,采用质量浓度为5%的盐酸于90℃酸洗2小时,得到苯和乙烯烷基化的催化剂f2。

70.苯和乙烯烷基化的催化剂f2含有两种晶粒尺寸的晶体,通过统计,尺寸分布分别为200-420nm和1500-2000nm。苯和乙烯烷基化的催化剂f2的nh

3-tpd谱图中出现两个峰,按照脱附温度由低到高将两个峰编号分别为峰1和峰2,两个峰顶位置对应的脱附温度分别为197℃和399℃,两个峰高度比为,峰2/峰1=0.76。通过测试,苯和乙烯烷基化的催化剂f2的机械强度为75n/cm。通过icp测试得到苯和乙烯烷基化催化剂f2的sio2/al2o3摩尔比为84.2。

71.【实施例4】

72.将实施例1-3及对比例1-2制备的苯和乙烯烷基化催化剂e1-e3以及f1-f2分别应用到苯和乙烯气相烷基化反应中,在反应温度380℃,压力为1.5mpa,乙烯质量空速为2.2h-1

,苯和乙烯摩尔比为5.5的条件下,测试烷基化产物中二甲苯含量,二乙苯和三乙苯含量以及乙烯转化率和乙基选择性。测试结果见下表1。

73.表1苯和乙烯气相烷基化反应结果

[0074][0075]

以上详细描述了本发明的具体实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1