一种酸性多孔聚合物催化剂及其制备方法与应用与流程

[0001]

本发明属于多相催化技术领域,涉及一种酸性多孔聚合物催化剂及其制备方法与应用,尤其涉及一种用于缩醛化反应的酸性多孔聚合物催化剂及其制备方法,以及应用酸性多孔聚合物催化剂合成寡聚多醚类化合物的反应。

背景技术:

[0002]

寡聚多醚类化合物,例如聚甲氧基二甲醚ch

3

o(ch

2

o)

n

ch

3

(3≤n≤8,亦称dmm

n

,pode

n

)是一种清洁环保的新型的柴油添加剂,由于其理化性质与传统的柴油十分接近,将其与柴油掺混燃烧,可以有效提高燃烧效率,并且减少碳烟的排放。聚甲氧基二甲醚与柴油的调合性能好、能够互溶,而且具有自润滑性,可延长柴油机械寿命。

[0003]

聚甲氧基二甲醚也可以作为一种新型的柴油替代燃料。us7235113b2、ep1422285b1等专利文献提出,用聚甲氧基二甲醚百分之百地完全替代柴油,将其作为一种新型的替代燃料,通过对不同聚合度的缩醛进行一定比例的复配,得到可直接用于内燃机的替代燃料。当使用dmm

2-6

为燃料时,发动机转速为500rpm时,nox排放量为:1.2g/kwh;颗粒物(pm)排放量为:0.001g/kwh;碳氢化合物:0.3g/kwh,含量低于欧v标准(euro v limit)。寡聚多醚类化合物也能与其他组分调配,获得高性能的燃料。例如,专利cn110117507a中将聚甲氧基二甲醚与乙酰丙酸酯调配、与乙酰丙酸酯调配;又例如专利cn108753384a中将寡聚多醚类化合物与柴油调配,也可以获得高十六烷值的清洁柴油。

[0004]

对于清洁能源来说,很多时候在终端用户利用的时比较清洁,但是生产、存储清洁能源又需要耗费额外的能源,例如氢能;又或者转移污染物阶段到了生产阶段,例如蓄电池。从对环境友好、节省能源的角度看,假如为了减少燃油在燃烧过程中的排放,而额外增加了生产清洁能源过程中的能耗或者污染(这往往是现实中经常发生的情况),这个从能源的全生命周期看其实未必整体高能效、清洁。对于寡聚多醚的生产也有类似的问题,尽管聚甲氧基二甲醚已经存在多种有效的催化剂,聚乙氧基二甲醚的催化剂也有少量报道,但目前合成生产寡聚多醚中的一个问题是,需要加热与加压设备,例如反应条件需要(温度130℃,压力3.0mpa)。加热意味着额外的蒸汽、电能耗,加压意味着需要较高的设备固定资产投入。如何能在常温下或者近常温不加压的条件下,只需要原料混合搅拌反应,就能合成目标产物,不论从经济性或能源利用的绿色程度看,都将会是一个突破性的进展。

技术实现要素:

[0005]

本发明的主要目的在于提供一种酸性多孔聚合物催化剂及其制备方法与应用,以克服现有技术的不足。

[0006]

为实现前述发明目的,本发明采用的技术方案包括:

[0007]

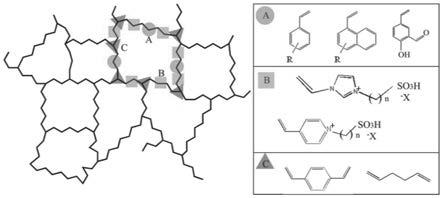

本发明实施例提供了一种酸性多孔聚合物催化剂,所述酸性多孔聚合物催化剂是由苯乙烯衍生物结构单元、乙烯基离子液体结构单元与二乙烯基苯和/或1,5-己二烯结构单元通过乙烯基以共价键形式聚合形成,所述酸性多孔聚合物催化剂具有包含网状骨架、

刚性的芳基侧链以及柔性的酸性离子液体手臂的结构;

[0008][0009]

其中,r基团选自-h、-(ch

2

)

n

ch

3

、-oh、-so

3

h、-cooh、-cl、-br、二苯基膦-pph

2

、二叔丁基膦-ptbu

2

、苯基吡啶基膦-pphpy、苯基叔丁基膦-pphtbu中的任意一种;

[0010]

所述乙烯基离子液体具有下式中任一者所示的结构:

[0011][0012]

其中,n为1~16,x-选自cf

3

so

3-、hso

4-、cl-、对甲苯磺酸阴离子中的任意一种。

[0013]

本发明实施例还提供了一种酸性多孔聚合物催化剂的制备方法,其包括:

[0014]

使包含磺酸内酯、n-乙烯基咪唑和/或乙烯基吡啶、第一溶剂的第一混合反应体系于25~100℃反应3~72h,制得第一中间产物;

[0015]

在保护性气氛下,使包含所获第一中间产物、苯乙烯衍生物、二乙烯基苯和/或1,5-己二烯、十二烷基硫酸钠、吐温80、碳酸氢钠、引发剂、第二溶剂的第二混合反应体系于50~100℃进行聚合反应3~48h,制得第二中间产物;

[0016]

以及,将所获第二中间产物与酸溶液混合,并于25~80℃酸化处理1~72h,制得酸性多孔聚合物催化剂。

[0017]

本发明实施例还提供了前述方法制备的酸性多孔聚合物催化剂。

[0018]

本发明实施例还提供了前述酸性多孔聚合物催化剂于制备寡聚多醚类化合物中的用途。

[0019]

本发明实施例还提供了一种寡聚多醚类化合物的制备方法,其包括:

[0020]

提供前述酸性多孔聚合物催化剂;

[0021]

将三聚甲醛、缩甲醛类化合物与所述酸性多孔聚合物催化剂混合,并于室温反应,制得寡聚多醚类化合物。

[0022]

与现有技术相比,本发明的有益效果在于:本发明提供的寡聚多醚类化合物的制备方法,不需要加热与加压设备,能在常温下或者近常温不加压的条件下,反应原料在本发明制备的酸性多孔聚合物催化剂的作用下就能合成目标产物,同时本发明中寡聚多醚类化合物的制备过程中能耗极低、固定投资大大减少、安全性也大大提高;且酸性多孔聚合物催化剂由共价键链接,化学性质稳定、可以循环使用;催化剂富含多孔结构,对反应很有利。催化剂制备方法简单、原子经济性高、污染少。

附图说明

[0023]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本

pph

2

、二叔丁基膦-ptbu

2

、苯基吡啶基膦-pphpy、苯基叔丁基膦-pphtbu中的任意一种;b结构中,n为1~16,x-选自cf

3

so

3-、hso

4-、cl-或对甲苯磺酸阴离子;c为二乙烯基苯或1,5-己二烯。酸性多孔聚合物催化剂中,a:b结构比例(摩尔比)为0.1:1~80:1,a:c结构比例范围为5:1~200:1。

[0039]

本发明实施例的另一个方面还提供了一种酸性多孔聚合物催化剂的制备方法,其包括:

[0040]

使包含磺酸内酯、n-乙烯基咪唑和/或乙烯基吡啶、第一溶剂的第一混合反应体系于25~100℃反应3~72h,制得第一中间产物;

[0041]

在保护性气氛下,使包含所获第一中间产物、苯乙烯衍生物、二乙烯基苯和/或1,5-己二烯、十二烷基硫酸钠和/或吐温80、碳酸氢钠、引发剂、第二溶剂的第二混合反应体系于50~100℃进行聚合反应3~48h,制得第二中间产物;

[0042]

以及,将所获第二中间产物与酸溶液混合,并于25~80℃酸化处理1~72h,制得酸性多孔聚合物催化剂。

[0043]

在一些较为具体的实施方案中,所述磺酸内酯选自碳原子数2-16的磺酸内酯,优选为1,4-丁磺酸内酯。

[0044]

进一步的,十二烷基硫酸钠、吐温80可以替换成有类似功能的乳化剂,例如嵌段聚合物f123、p123,例如十六烷基三甲基溴化铵ctab。

[0045]

进一步的,所述磺酸内酯与n-乙烯基咪唑和/或乙烯基吡啶的摩尔为1:0.8~1:1.2,优选为1:1。

[0046]

进一步的,所述制备方法还包括:在所述第一混合反应体系反应完成后,对所获固体进行洗涤、蒸馏、干燥处理。

[0047]

进一步的,所述第一溶剂包括甲苯或二甲苯,且不限于此。

[0048]

在一些较为具体的实施方案中,所述制备方法包括:对苯乙烯衍生物、二乙烯基苯和/或1,5-己二烯分别进行预处理,之后将预处理后的苯乙烯衍生物、二乙烯基苯和/或1,5-己二烯与所述第一中间产物、十二烷基硫酸钠和/或吐温80、碳酸氢钠、第二溶剂混合乳化,然后将所获混合物加热至50~100℃,再将引发剂加入所述混合物形成所述第二混合反应体系并发生聚合反应。

[0049]

进一步的,所述预处理后的苯乙烯衍生物与二乙烯基苯的摩尔比为5:1~200:1。

[0050]

进一步的,所述预处理后的苯乙烯衍生物与第一中间产物的摩尔比为10:1~1:80。

[0051]

进一步的,所述十二烷基硫酸钠和/或吐温80的用量为所述第二混合反应体系的0.1~10wt%。

[0052]

进一步的,所述碳酸氢钠的用量为所述第二混合反应体系的0.1~15wt%。

[0053]

进一步的,所述预处理包括:将碱溶液分别与对苯乙烯衍生物、二乙烯基苯混合搅拌0.1~3h,之后分离有机相,然后再次与碱溶液混合搅拌0.1~3h,分离有机相并进行干燥,获得预处理后的对苯乙烯衍生物、二乙烯基苯和/或1,5-己二烯。

[0054]

进一步的,所述碱溶液包括氢氧化钠溶液,且不限于此。

[0055]

进一步的,所述氢氧化钠溶液的浓度为0.5~15wt%。

[0056]

进一步的,所述苯乙烯衍生物具有下式中任一者所示的结构:

[0057][0058]

其中,r基团选自-h、-(ch

2

)

n

ch

3

、-oh、-so

3

h、-cooh、-cl、-br、二苯基膦-pph

2

、二叔丁基膦-ptbu

2

、苯基吡啶基膦-pphpy、苯基叔丁基膦-pphtbu中的任意一种,且不限于此。

[0059]

进一步的,所述保护性气氛包括惰性气体气氛和/或氮气气氛,优选为氮气气氛。

[0060]

进一步的,所述引发剂包括过硫酸钾、过硫酸铵、过硫酸钠、偶氮异丁腈中的任意一种或两种以上的组合,且不限于此。

[0061]

进一步的,所述第二溶剂包括水、乙醇、甲醇、丁醇中的任意一种或两种以上的组合,且不限于此。

[0062]

进一步的,所述制备方法还包括:在所述第二混合反应体系反应完成后,对所获混合物进行过滤、洗涤、干燥处理。

[0063]

在一些较为具体的实施方案中,所述制备方法还包括:在所述酸化处理完成后,对所获固体进行分离、洗涤、干燥处理。

[0064]

进一步的,所述干燥处理的方式包括真空干燥和/或冷冻干燥,且不限于此。

[0065]

进一步的,所述酸溶液包括硫酸溶液、三氟甲磺酸溶液、盐酸溶液、对甲苯磺酸溶液中的任意一种或两种以上的组合,且不限于此。

[0066]

进一步的,所述酸溶液的浓度为0.5~20wt%。

[0067]

在一些更为具体的实施方案中,所述酸性多孔聚合物催化剂的制备方法包括:

[0068]

步骤(1):将磺酸内酯与n-乙烯基咪唑或者乙烯基吡啶加入到溶剂中,在25~100℃搅拌反应3~72h,将生成的固体用溶剂洗涤,并减压蒸馏,回收溶剂,将得到的固体进行干燥后,记为w。

[0069]

作为优选,步骤(1)中所述磺酸内酯为碳数2-16的磺酸内酯,优选为1,4-丁磺酸内酯。

[0070]

作为优选,步骤(1)中所述磺酸内酯与n-乙烯基咪唑或者乙烯基吡啶的比例为1:0.8~1:1.2,优选为1:1。

[0071]

作为优选,步骤(1)中所述溶剂优选甲苯、二甲苯。

[0072]

作为优选,步骤(1)中所述干燥方法优选为真空干燥,干燥温度在60~150℃

[0073]

步骤(2):将催化剂结构中(见图1)的a组分与氢氧化钠溶液混合,常温下搅拌一定时间,取有机液相层,再次与氢氧化钠溶液混合,搅拌一定时间,分离出有机液相层并进行干燥处理。将催化剂结构中(见图1)的c组分也照此处理。将上述处理过的a组分、c组分、步骤1中的w、十二烷基硫酸钠(sds)、吐温80、碳酸氢钠与反应溶剂加入到反应容器中,将反应容器以惰性气体置换,加热到50~100℃,投入引发剂在搅拌条件下进行聚合反应3~48h,得到产物后,除去溶剂、进行洗涤除去杂质,干燥后得到固体p。

[0074]

作为优选,步骤(2)中所述氢氧化钠溶液浓度优选0.5%~15%,搅拌时间为0.1~3h。

[0075]

作为优选,步骤(2)中反应溶剂优选水、乙醇、甲醇、丁醇、或者混合溶液,惰性气体

优选为氮气。

[0076]

作为优选,步骤(2)中引发剂优选为过硫酸钾、过硫酸铵、过硫酸钠、偶氮异丁腈。

[0077]

步骤(3):将上述固体p进行酸化处理。将固体p加入酸溶液中,在25~80℃进行搅拌一定时间,将固体进行分离、洗涤、干燥后,得到轻质的酸性多孔聚合物催化剂licp-v。

[0078]

作为优选,步骤(3)中,酸溶液优选硫酸,硫酸浓度优选为0.5%~20%,搅拌时间为1~72h。干燥方法优选为真空干燥、冷冻干燥。

[0079]

本发明实施例的另一个方面还提供了由前述方法制备的酸性多孔聚合物催化剂。

[0080]

进一步的,所述酸性多孔聚合物催化剂的孔径1~220nm,比表面积11~116m

2

/g。

[0081]

本发明实施例的另一个方面还提供了前述酸性多孔聚合物催化剂于制备寡聚多醚类化合物中的用途。

[0082]

本发明实施例的另一个方面还提供了一种寡聚多醚类化合物的制备方法,其特包括:

[0083]

提供前述酸性多孔聚合物催化剂;

[0084]

将三聚甲醛、缩甲醛类化合物与所述酸性多孔聚合物催化剂混合,并于常温常压或者近常温常压反应,制得寡聚多醚类化合物。

[0085]

进一步的,所述缩甲醛类化合物包括二甲氧基甲烷、二乙氧基甲烷、二丙氧基甲烷、二丁氧基甲烷中的任意一种或两种以上的组合,且不限于此。

[0086]

进一步的,所述三聚甲醛与缩甲醛类化合物的摩尔比为0.7:1~4:1。

[0087]

进一步的,所述反应的反应时间为0.1~100h。

[0088]

进一步的,所述寡聚多醚类化合物dxm

n

包括聚甲氧基二甲烷、聚甲氧基二乙烷、聚甲氧基二丙烷、聚甲氧基二丁烷中的任意一种或两种以上的组合,且不限于此。

[0089]

本发明中寡聚多醚类化合物制备过程中,取液体产物以色谱进行分析,转化率以及选择性计算方式如下:

[0090]

转化率:c

tox

%=已反应的三聚甲醛/加入的三聚甲醛*100%;

[0091]

选择性:s

dxm2-8

%=产物中dxm

2-8

的物质的量/产物总的物质的量*100%;

[0092]

下面结合若干优选实施例及附图对本发明的技术方案做进一步详细说明,本实施例在以发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

[0093]

下面所用的实施例中所采用的实验材料,如无特殊说明,均可由常规的生化试剂公司购买得到。

[0094]

实施例1

[0095]

(1)将1,4-丁磺酸内酯或1,3-丙磺酸内酯与n-乙烯基咪唑或者乙烯基吡啶以摩尔比1:0.8、或1:1、或1:1.2或区间内(指的是由这些端点构成的区间内,下同,不再赘述)的某个比例加入到二甲苯溶剂中,在25℃、或40℃、或60℃、或80℃、或100℃、或这些区间内的某个温度下,在搅拌条件下进行反应72h、或48h、或24h、或12h、或3h、或这些区间内的某个时长后,冷却降温,将生成的固体用二甲苯溶剂洗涤三次,并在减压条件下进行蒸馏,回收溶剂,将得到的固体在60℃~150℃进行真空干燥,得到固体粉末w2;

[0096]

(2)将催化剂结构中(如图1)的a组分与浓度为0.5%、或1%、或5%、或10%、或15%、或这些区间内的某个浓度的氢氧化钠水溶液混合,常温下搅拌3h、或2h、或1h、或

0.5h、或0.1h、或区间内的某个时长,取有机液相层,再次与以氢氧化钠溶液处理。将催化剂结构中(如图1)的c组分也照此处理。

[0097]

将上述处理过的a组分、c组分、步骤1中的固体粉末w2、十二烷基硫酸钠(sds)、吐温80、碳酸氢钠与反应溶剂加入到玻璃烧瓶中。上述a组分中可以有一个、二个、或者三个取代基团,r基团为-h、或-(ch

2

)

n

ch

3

、或-oh、或-so

3

h、或-cooh或-cl、或-br、或二苯基膦-pph

2

、或二叔丁基膦-ptbu

2

、或苯基吡啶基膦-pphpy、或苯基叔丁基膦-pphtbu;c组分可以是对位或者间位的二乙烯基苯,或者1,5-己二烯。a与c的投料摩尔比为5:1、或10:1或100:1、或200:1、或区间内的某个比例;a与w2的投料摩尔比例为10:1、或5:1、或1:1、或1:5、或1:10、或1:80、或者区间内的某个值;十二烷基硫酸钠(sds)、吐温80的投料量为溶液质量的0.1%、或1%、或10%、或这些区间内的某个值;碳酸氢钠的投料量为溶液质量的0.1%、或1%、或15%、或这些区间内的某个值;溶剂为水、或乙醇、或甲醇、或丁醇、或者它们的混合溶液。将反应容器以氮气置换,加热到50℃、或60℃、或70℃或80℃、或100℃、或区间内的某个温度,投入引发剂过硫酸钾、或过硫酸铵、或过硫酸钠、或偶氮异丁腈在搅拌条件下进行聚合反应48h、或36h、或24h、或12h、或3h、或区间内的某时长,冷却得到产物后,除去溶剂、进行洗涤除去杂质,干燥后得到固体p2。

[0098]

(3)将上述固体p2进行酸化处理,将固体p2加入浓度为0.5%、或5%、或10%、或15%、或20%的三氟甲磺酸、或硫酸、或盐酸、或对甲苯磺酸溶液中,在25℃、或40℃、或60℃、或80℃、或区间内的某个温度下进行搅拌72h、或48h、或24h、或1h、或区间内的某个时长,将固体进行分离、洗涤、干燥后,得到轻质的酸性多孔聚合物催化剂。

[0099]

实施例2

[0100]

(1)将1,4-丁磺酸内酯与n-乙烯基咪唑以1:1的摩尔比加入到甲苯溶剂中,之后于80℃下、机械搅拌500rpm的条件下进行反应12h,冷却降温,将生成的固体用甲苯溶剂洗涤三次,并在减压旋蒸,将得到的固体在80℃进行真空干燥(0.1atm),得到固体粉末1-乙烯基-3-(4-磺酸丁酯)咪唑鎓盐单体(第一中间产物)。对单体进行核磁表征发现,氢谱为

1

h nmr(400mhz,d

2

o)δ7.72(d,j=1.9hz,1h),7.54(d,j=1.9hz,1h),7.07(dd,j=15.6,8.7hz,1h),5.73(dd,j=15.6,2.7hz,1h),5.36(dd,j=8.7,2.7hz,1h),4.23(t,j=7.1hz,1h),2.99(m,1h),1.99(m,1h),1.70(m,1h).碳谱为

13

c nmr(101mhz,d

2

o)δ134.45(s),128.20(s),122.76(s),119.54(s),109.27(s),49.98(s),49.25(s),27.91(s),20.87(s);

[0101]

(2)将5wt%氢氧化钠水溶液常温处理干燥0.5h后的二乙烯基苯和苯乙烯、1-乙烯基-3-(4-磺酸丁酯)咪唑鎓盐单体、十二烷基硫酸钠、吐温80、碳酸氢钠加入到水溶液中混合,其中苯乙烯与咪唑鎓盐单体的投料摩尔比为4:1,苯乙烯与二乙烯基苯投料摩尔比为8:1,十二烷基硫酸钠(sds)、吐温80的投料量各为溶液质量的2%,碳酸氢钠的投料量为溶液质量的1%,将反应瓶子置换成氮气后,以机械搅拌快速搅拌12h,充分乳化后,加热到70℃,加入0.5wt%的过硫酸钾,引发聚合反应,在搅拌状态下反应12h后冷却,之后将产物洗涤干燥后得到固体产物。

[0102]

(3)将步骤(2)所获固体产物加入浓度为5wt%的硫酸环己烷溶液,并于60℃下搅拌酸化处理24h,之后冷却得到白色固体,再以乙醇、乙酸乙酯乙醇洗涤,并在60℃真空干燥12h,得到轻质的酸性多孔聚合物催化剂。经过n

2

吸脱附实验测试,孔范围为1-50nm,平均孔径为28nm,bet比表面为12m

2

/g。

[0103]

实施例3

[0104]

(1)将1,4-丁磺酸内酯与n-乙烯基咪唑以0.9:1的摩尔比加入到甲苯溶剂中,在70℃下,以机械搅拌300rpm速度下进行反应24h,冷却降温,将生成的固体洗涤、旋蒸、干燥后得到咪唑鎓盐单体固体(第一中间产物)。

[0105]

(2)将5wt%氢氧化钠水溶液常温处理1h后的二乙烯基苯和苯乙烯、1-乙烯基-3-(4-磺酸丁酯)咪唑鎓盐单体、十二烷基硫酸钠、吐温80、碳酸氢钠加入到水溶液中混合,其中苯乙烯与咪唑鎓盐单体的投料摩尔比为4:1,苯乙烯与二乙烯基苯投料摩尔比为16:1,十二烷基硫酸钠(sds)的投料量为溶液质量的5%,碳酸氢钠的投料量为溶液质量的2%,将反应瓶子置换成氮气后,以机械搅拌快速搅拌12h,充分乳化后,加热到80℃,加入0.5wt%的过硫酸钾,引发聚合反应,在搅拌状态下反应24h后冷却,之后将产物洗涤干燥后得到固体产物。

[0106]

(3)将步骤(2)所获固体产物加入浓度为10wt%的硫酸环己烷溶液,并于80℃下搅拌酸化处理12h,之后冷却得到白色固体,再以乙醇、乙酸乙酯乙醇洗涤,并在50℃真空干燥24h,得到轻质的酸性多孔聚合物催化剂,经过n

2

吸脱附实验测试,孔范围为1-60nm,平均孔径为29nm,bet比表面为11m

2

/g。酸性聚合物催化剂的红外图谱如图2所示。

[0107]

实施例4

[0108]

(1)将1,4-丁磺酸内酯与n-乙烯基咪唑以1:0.8的摩尔比加入到二甲苯溶剂中,在100℃下,以机械搅拌500rpm速度下进行反应3h,冷却降温,将生成的固体用二甲苯溶剂洗涤三次,并减压旋蒸,将得到的固体在80℃进行真空干燥(0.1atm),得到固体粉末1-乙烯基-3-(4-磺酸丁酯)咪唑鎓盐单体(第一中间产物)。

[0109]

(2)将1wt%氢氧化钠水溶液常温处理1h后的二乙烯基苯、苯乙烯、对氯苯乙烯、和1-乙烯基-3-(4-磺酸丁酯)咪唑鎓盐单体、1,5-己二烯、十二烷基硫酸钠、碳酸氢钠加入到水溶液中混合,其中苯乙烯与咪唑鎓盐单体的投料摩尔比为10:1,苯乙烯与二乙烯基苯投料摩尔比为200:1,苯乙烯与对氯苯乙烯投料摩尔比为20:1,二乙烯基苯与1,5-己二烯投料摩尔比为5:1,十二烷基硫酸钠(sds)的投料量为溶液质量的10%,碳酸氢钠的投料量为溶液质量的15%。将反应瓶子置换成氮气后,以机械搅拌快速搅拌12h,充分乳化后,加热到100℃,加入0.25wt%的过硫酸铵,引发聚合反应,在搅拌状态下反应3h后冷却,之后将产物洗涤干燥后得到固体产物。

[0110]

(3)将步骤(2)所获固体产物加入浓度为0.5wt%的三氟甲磺酸环己烷溶液,并于60℃下搅拌酸化处理24h,酸化时注意安全,强酸性液体可能飞溅,应在通风橱中操作,废液应循环利用或妥善处理,之后冷却得到白色固体,再以乙醇、乙酸乙酯依次洗涤,并在60℃真空干燥72h,得到轻质的酸性多孔聚合物催化剂。经过n

2

吸脱附实验测试,孔范围为1-220nm,平均孔径为35nm,bet比表面为28m

2

/g。

[0111]

实施例5

[0112]

(1)将1,3-丙磺酸内酯与n-乙烯基吡啶以1:1.2的摩尔比加入到二甲苯溶剂中,在25℃下,以机械搅拌800rpm速度下进行反应72h,冷却降温,将生成的固体用二甲苯溶剂洗涤三次,并减压旋蒸,将得到的固体在150℃进行真空干燥(0.1atm),得到吡啶鎓盐单体固体粉末(第一中间产物)。

[0113]

(2)将0.1wt%氢氧化钠水溶液常温处理3h后的二乙烯基苯和苯乙烯、乙基苯乙

烯、6-乙烯基-2-萘酚、与乙烯苯磺酸钠、吡啶鎓盐单体、十六烷基三甲基溴化铵、碳酸氢钠加入到水溶液中混合,其中苯乙烯与吡啶鎓盐单体的投料比为1:80,苯乙烯与二乙烯基苯投料摩尔比为5:1,苯乙烯与乙烯苯磺酸钠投料摩尔比为10:1,苯乙烯与6-乙烯基-2-萘酚投料摩尔比为5:1,苯乙烯与乙基苯乙烯投料摩尔比为5:1,十六烷基三甲基溴化铵)的投料量为溶液质量的0.1%,碳酸氢钠的投料量为溶液质量的0.1%。将反应瓶子置换成氮气后,以机械搅拌快速搅拌6h后,加热到50℃,加入1wt%的过硫酸钠,引发聚合反应,在搅拌状态下反应48h后冷却,之后将产物洗涤干燥后得到固体产物。

[0114]

(3)将步骤(2)所获固体产物加入浓度为20wt%的盐酸溶液,并于25℃下搅拌酸化处理72h,之后冷却得到的固体洗涤、冷冻干燥后得到酸性聚合物催化剂。经过n

2

吸脱附实验测试,孔范围为1-45nm,平均孔径为22nm,bet比表面为97m

2

/g。

[0115]

实施例6

[0116]

(1)将1,4-丁磺酸内酯与n-乙烯基咪唑以1:0.8的摩尔比加入到二甲苯溶剂中,在100℃下,以机械搅拌500rpm速度下进行反应3h,冷却降温,将生成的固体用二甲苯溶剂洗涤三次,并减压旋蒸,将得到的固体在80℃进行真空干燥,得到固体粉末1-乙烯基-3-(4-磺酸丁酯)咪唑鎓盐单体(第一中间产物)。

[0117]

(2)将15wt%氢氧化钠水溶液常温处理0.1h后并充分除水脱氧的二乙烯基苯和苯乙烯,与1-乙烯基-3-(4-磺酸丁酯)咪唑鎓盐单体、2-羟基-4-乙烯基苯甲醛、1,5-己二烯、吐温80、碳酸氢钠加入到四氢呋喃溶液混合,其中苯乙烯与咪唑鎓盐单体的投料摩尔比为10:3,苯乙烯与二乙烯基苯投料摩尔比为50:1,苯乙烯与对2-羟基-4-乙烯基苯甲醛投料摩尔比为5:1,二乙烯基苯与1,5-己二烯投料摩尔比为10:1,吐温80的投料量为溶液质量的5%,碳酸氢钠的投料量为溶液质量的0.1%。将反应体系充分脱气并置换成氦气后,以机械搅拌快速搅拌12h,充分乳化后,加热到60℃,加入0.5wt%偶氮异丁腈与1wt%二硫代苯甲酸异丁腈酯,反应24h后,加入0.25%的过硫酸铵,升温到80℃继续反应24h后冷却。将产物以甲醇洗涤干燥后得到固体产物。

[0118]

(3)将步骤(2)所获固体产物加入浓度为0.5wt%的对甲苯磺酸环己烷溶液,并于60℃下搅拌酸化处理24h,之后冷却洗涤干燥,得到多孔的具有扩展配体功能的酸性聚合物。经过n

2

吸脱附实验测试,孔范围为1-60nm,平均孔径为29nm,bet比表面为116m

2

/g。

[0119]

实施例7

[0120]

(1)将对溴苯乙烯与二苯基膦锂在冰浴下进行反应,除去多余的锂盐,得到乙烯基三苯基膦。

[0121]

(2)将5wt%氢氧化钠水溶液常温处理1h后并充分除水脱氧的二乙烯基苯和苯乙烯,乙烯基三苯基膦,1,5-己二烯和嵌段聚合物f123加入到四氢呋喃溶液混合,其中苯乙烯与咪唑鎓盐单体的投料比(摩尔比)为5:1,苯乙烯与二乙烯基苯投料摩尔比为50:1,苯乙烯与乙烯基三苯基膦投料摩尔比为5:1,二乙烯基苯与1,5-己二烯投料摩尔比为10:1,f123的投料量为溶液质量的5%,将反应体系充分脱气并置换成氦气后,加热到60℃,加入0.5wt%偶氮异丁腈与1wt%二硫代苯甲酸异丁腈酯,搅拌反应24h后,加入0.5wt%的过硫酸铵,升温到80℃继续反应24h后冷却,将产物以甲醇洗涤干燥后得到固体产物。

[0122]

(3)将步骤(2)所获固体产物加入浓度为5wt%的对甲苯磺酸环己烷溶液,并于60℃下搅拌酸化处理24h,之后冷却洗涤干燥,得到多孔的具有扩展配体功能的酸性聚合物。

[0123]

实施例8

[0124]

将实施例2中制备获得的轻质酸性多孔聚合物催化剂用于三聚甲醛与二乙氧基甲烷dem的反应。将10kg二乙氧基甲烷与5kg三聚甲醛加入玻璃反应器,同时加入750g的酸性多孔聚合物催化剂,并于室温25℃下搅拌一天(24h)后,取产物以色谱进行分析。

[0125]

取约0.5g样品,加入乙酸乙酯溶剂、四氢呋喃作为内标,以fid检测器进行检测。反应的转化率与选择性计算方式如下:

[0126]

转化率 c

tox

%=已反应的三聚甲醛/加入的三聚甲醛x 100%

[0127]

选择性 s

dxm2-8

%=产物中dxm

2-8

的物质的量/产物总的物质的量x 100%

[0128]

经过检测发现,转化率为c

tox

%=88%,dem

2-8

选择性为s

dem2-8

%=99%。

[0129]

实施例9

[0130]

按照实施例8中的方法,将二乙氧基甲烷dmm替换二乙氧基甲烷,室温30℃下搅拌一天(24h)后,取产物以色谱进行分析,经过检测发现,转化率为c

tox

%=89%,dmm

2-8

选择性为s

dmm2-8

%=99%。

[0131]

实施例10

[0132]

按照实施例8中的方法,将二丙氧基甲烷dpm替换二乙氧基甲烷,使用实施例3中制备的酸性多孔聚合物催化剂,于室温30℃下搅拌一天(24h)后,取产物以色谱进行分析。经过检测发现,转化率为c

tox

%=91%,dpm

2-8

选择性为s

dpm2-8

%=98%。

[0133]

实施例11

[0134]

按照实施例8中的方法,将二丁氧基甲烷dbm替换二乙氧基甲烷,于室温25℃下搅拌100h后,取产物以色谱进行分析。经过检测发现,转化率为c

tox

%=92%,dbm

2-8

选择性为s

dbm2-8

%=98%。

[0135]

实施例12

[0136]

按照实施例8中的方法,使用实施例3中制备的酸性多孔聚合物催化剂,于60℃下搅拌0.1h后,取产物以色谱进行分析。经过检测发现,二乙氧基甲烷与三聚甲醛比例为0.7:1时,转化率为c

tox

%=29%,dem

2-8

选择性为s

dem2-8

%=97%。

[0137]

实施例13

[0138]

按照实施例8中的方法,使用实施例4中制备的酸性多孔聚合物催化剂,于25℃下搅拌100h后,取产物以色谱进行分析。经过检测发现,转化率为c

tox

%=91%,dem

2-8

选择性为s

dem2-8

%=99%。

[0139]

实施例14

[0140]

按照实施例8中的方法,使用实施例5中制备的酸性多孔聚合物催化剂,于50℃下搅拌1h后,取产物以色谱进行分析。经过检测发现,转化率为c

tox

%=90%,dem

2-8

选择性为s

dpm2-8

%=99%。将原料二乙氧基甲烷与三聚甲醛比例改为4:1,转化率仍然很高c

tox

%=92%,选择性s

dem2-8

%=99%

[0141]

实施例15

[0142]

按照实施例8中的方法,温度有所变化,于40℃下搅拌2h后,取产物以色谱进行分析。经过检测发现,转化率为c

tox

%=90%,dem

2-8

选择性为s

dem2-8

%=99%。

[0143]

反应后催化剂经过循环使用10次后仍保持很好的性能,转化率为c

tox

%=90%,dem

2-8

选择性为s

dem2-8

%=99%。可见催化剂具有良好的稳定性,方便循环使用,可以有效减

少污染,降低成本。

[0144]

此外,本案发明人还参照前述实施例,以本说明书述及的其它原料、工艺操作、工艺条件进行了试验,并均获得了较为理想的结果。

[0145]

本发明的各方面、实施例、特征及实例应视为在所有方面为说明性的且不打算限制本发明,本发明的范围仅由权利要求书界定。在不背离所主张的本发明的精神及范围的情况下,所属领域的技术人员将明了其它实施例、修改及使用。

[0146]

在本发明案中标题及章节的使用不意味着限制本发明;每一章节可应用于本发明的任何方面、实施例或特征。

[0147]

在本发明案通篇中,在将组合物描述为具有、包含或包括特定组份之处或者在将过程描述为具有、包含或包括特定过程步骤之处,预期本发明教示的组合物也基本上由所叙述组份组成或由所叙述组份组成,且本发明教示的过程也基本上由所叙述过程步骤组成或由所叙述过程步骤组组成。

[0148]

应理解,各步骤的次序或执行特定动作的次序并非十分重要,只要本发明教示保持可操作即可。此外,可同时进行两个或两个以上步骤或动作。

[0149]

尽管已参考说明性实施例描述了本发明,但所属领域的技术人员将理解,在不背离本发明的精神及范围的情况下可做出各种其它改变、省略及/或添加且可用实质等效物替代所述实施例的元件。另外,可在不背离本发明的范围的情况下做出许多修改以使特定情形或材料适应本发明的教示。因此,本文并不打算将本发明限制于用于执行本发明的所揭示特定实施例,而是打算使本发明将包含归属于所附权利要求书的范围内的所有实施例。此外,除非具体陈述,否则术语第一、第二等的任何使用不表示任何次序或重要性,而是使用术语第一、第二等来区分一个元素与另一元素。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1