一种低温CO-SCR脱硝Cu-Ni/AC催化剂及其制备方法与流程

一种低温co-scr脱硝cu-ni/ac催化剂及其制备方法

技术领域

[0001]

本发明属于催化剂制备和烧结烟气净化领域,具体的说,涉及一种低温co-scr脱硝cu-ni/ac催化剂及其制备方法。

背景技术:

[0002]

随着我国经济发展对钢铁需求量日益增长,钢铁工业已成为发展国民经济与国防建设的物质基础和重要支柱产业,其产生的nox是形成光化学烟雾和酸雨的重要原因之一。随着超低排放标准全面实施和强制执行,加大烧结烟气多污染物协同治理力度势在必行、迫在眉睫!

[0003]

目前,针对烧结烟气成熟的脱硝末端治理技术主要有scr脱硝、炭材料(活性炭或活性焦,ac)/炭基催化剂脱硝。scr具有较高的脱硝率,但需额外消耗能量将烧结烟气温度提升到280℃~400℃,以满足scr脱硝反应温度要求。“炭基催化剂多污染物协同脱除及资源化利用技术”可在烧结烟气温度条件下实现脱硫脱硝和多污染物协同治理,但存在脱硝性能不高、脱硝率有限的问题,且传统炭基催化剂脱硝的还原剂为nh3,属于有毒和腐蚀还原剂,且nh3本身易于与烟气中so2、h2o等生成铵盐造成催化剂内部孔道堵塞和中毒。

[0004]

因此,有必要提供一种脱硝催化剂,以解决现有脱硝催化剂低温脱硝率不高、孔道易堵塞、脱硝温度范围窄等问题。

技术实现要素:

[0005]

为了克服背景技术中存在的问题,本发明提供了一种低温co-scr脱硝cu-ni/ac催化剂及其制备方法,本发明制备出脱硝催化活性较高的cu-ni/ac催化剂,并采用co作为还原剂,可用于低温烧结烟气脱硝,具有脱硝活性高、氮选择性好的特点。

[0006]

为实现上述目的,本发明采用如下技术方案:

[0007]

所述的低温co-scr脱硝cu-ni/ac催化剂,包括载体和活性组分,所述载体为椰壳活性炭,所述活性组分为铜和镍氧化物;其中:所述低温co-scr脱硝cu-ni/ac催化剂中铜元素、镍元素和椰壳活性炭的质量比范围为(0.02~0.1):(0.01~0.05):1。

[0008]

本发明制备的cu-ni/ac催化剂中,若镍元素质量比过大,活性组分铜、镍氧化物会发生团聚,使孔道堵塞和活性位点覆盖,致使催化剂脱硝活性降低;铜元素质量比若过小,则低温下活性位点不足引起脱硝活性降低。

[0009]

上述比例条件下制备的cu-ni/ac催化剂,在低温条件下具有良好的脱硝催化活性,较好结合了铜、镍氧化物低温催化活性和椰壳活性炭较强物理化学吸附特点,能获得良好的低温脱硝活性。

[0010]

优选地,所述的铜元素、镍元素和椰壳活性炭的质量比范围为0.06:(0.01~0.05):1。

[0011]

优选地,上述条件下铜元素、镍元素与椰壳活性炭的最佳质量比为0.1:0.04:1。

[0012]

本发明还提供一种低温co-scr脱硝cu-ni/ac催化剂的制备方法,具体步骤如下:

[0013]

s1:取椰壳活性炭与去离子水,在超声水浴锅中震荡洗涤60min,抽滤后干燥12h,得到洗净活性炭;

[0014]

s2:洗净活性炭经空气气氛下活化,制得载体活性炭;

[0015]

s3:取硝酸铜、乙酸镍用去离子水溶解,将其配成0.04~0.2g/ml的改性溶液;椰壳活性炭置于改性溶液中浸渍,再在超声水浴锅中60℃震荡60min,抽滤后干燥12h,得到初产物;

[0016]

s4:初产物于氮气保护下焙烧后,制得低温co-scr脱硝cu-ni/ac催化剂。

[0017]

上述方法制备的低温co-scr脱硝cu-ni/ac催化剂中铜元素、镍元素和椰壳活性炭的质量比范围为(0.02~0.1):(0.01~0.05):1,进一步优选,铜元素、镍元素与椰壳活性炭的最佳质量比为0.1:0.04:1。

[0018]

上述制备方法中配方组分和含量条件下,先采用空气热氧化法活化椰壳活性炭,改善椰壳活性炭表面活性官能团,增大比表面积,改善活性炭内部的孔容孔径;对活化后椰壳活性炭采用超声浸渍负载,以保证低温co-scr脱硝cu-ni/ac催化剂表面铜、镍氧化物分散性,进而使cu-ni/ac催化剂具有脱硝活性高、氮气选择性好特点;再采用n2保护进行焙烧,使硝酸铜、乙酸镍前驱物转化成铜、镍氧化物活性组元。本发明工艺简单、能耗低,制备方法与传统等体积浸渍相比,可有效保证铜、镍氧化物在活性炭表面的分散性,有效减少铜、镍氧化物的堆积或群聚。本发明采用co作为脱硝还原气体,环保无污染,具有较强的工业应用前景。

[0019]

优选地,s1中,椰壳活性炭粒径为20~40目。

[0020]

优选地,s1中,椰壳活性炭与去离子水的比例为1g:5ml,干燥温度为110℃。

[0021]

优选地,s2中,活化温度为350℃,活化时间为2h。

[0022]

优选地,s3中,所述硝酸铜浓度为0.156g/ml、硝酸镍浓度为0.05g/ml。

[0023]

优选地,s3中,椰壳活性炭与改性溶液的料液比为1g:2.5ml,干燥温度为110℃。

[0024]

优选地,s4中,焙烧温度为450℃,焙烧时间为4h。

[0025]

在上述优选条件下,能够制得低温co-scr脱硝效果较好的cu-ni/ac催化剂,其在100~190℃范围内均具有优异的脱硝活性,且150℃下脱硝效果最佳,具有稳定性好、脱硝温度范围宽等优点,可用于低温烧结烟气脱硝。

[0026]

本发明的有益效果:

[0027]

(1)本发明的低温co-scr脱硝cu-ni/ac催化剂,以廉价椰壳活性炭为载体,同时采用铜、镍氧化物作为活性组分,在特定配方组分和含量条件下采用空气热氧化法活化椰壳活性炭,改善椰壳活性炭表面活性官能团、增大比表面积、改善活性炭内部孔容孔径。采用超声浸渍负载可有效保证低温co-scr脱硝cu-ni/ac催化剂表面铜、镍氧化物分散性的同时,确保催化剂具有脱硝活性高、氮气选择性好的特点,可实现低温高效脱硝。

[0028]

(2)本发明采用co代替传统的nh3作脱硝还原气体,解决了nh3逃逸、催化剂阻塞、设备腐蚀等问题。

[0029]

(3)本发明的低温co-scr脱硝cu-ni/ac催化剂在100~190℃下,特别是在脱硝温度为150℃条件下no的转化率可达94.2%。

附图说明

[0030]

图1为脱硝实验装置。

[0031]

图2为cu-ni/ac负载量对脱硝率影响图。

[0032]

图3为不同脱硝温度对10cu-4ni/ac催化剂脱硝率影响图。

[0033]

图4为cu

–

ni/ac催化剂sem表征图:(a)4cu

–

0ni/ac;(b)2cu

–

3ni/ac;(c)4cu

–

2ni/ac;(d)6cu

–

1ni/ac;(e)8cu

–

5ni/ac;(f)10cu

–

4ni/ac。

[0034]

图5为cu

–

ni/ac催化剂ftir表征图。

[0035]

图6为cu

–

ni/ac催化剂xrd表征图。

[0036]

图7为cu

–

ni/ac催化剂xps表征图;图中,(a)o1s xps,(b)cu 2p xps,(c)ni 2p xps。

[0037]

图8为10cu:4ni/ac催化剂co

–

tpd表征图。

具体实施方式

[0038]

以下结合具体实例,对本发明作进一步说明。应理解以下实例仅用于说明本发明而非限定本发明的应用范围。

[0039]

以下实施例中所用催化反应器购自河南成仪科技仪器有限责任公司。

[0040]

模拟烟气经预热进入催化反应器,反应温度在110~190℃,流速为1100ml/min,空速为30000h-1

。

[0041]

模拟烟气组成:no为4ml/min、co为40ml/min、o2为5%、平衡气体为n2,气体流量计购自昆明广瑞达气体有限公司。

[0042]

以下实施例所用的n2、co、o2、no的纯度均为99.99%,购自昆明广瑞达气体有限公司。

[0043]

所用药品纯度为99.99%的硝酸铜(cu(no3)2·

3h2o)和乙酸镍(nic4h6o4·

4h2o):分析纯,由天津科密欧化学试剂有限公司生产;椰壳活性炭(粒径为20~40目):河南巩义蓝天净水科技有限公司;实验用水为去离子水。

[0044]

下面结合实例对本发明的具体实施方式做详细说明。

[0045]

实施例1:制备载体椰壳活性炭(ac)

[0046]

1:取椰壳活性炭,按照1g(椰壳活性炭):5ml(去离子水)的料液比进行浸渍且在超声水浴锅中60℃震荡洗涤60min,抽滤后于110℃条件下干燥12h,得到洗净活性炭。

[0047]

2:将洗净活性炭于350℃空气气氛下活化2h,制得载体活性炭。

[0048]

实施例2:一种低温co-scr脱硝cu-ni/ac催化剂的制备

[0049]

1:取适量硝酸铜、乙酸镍用去离子水溶解,将其配成0.04~0.2g/ml的改性溶液,然后以1g(ac):2.5ml(改性溶液)的料液比进行浸渍,再在超声水浴锅中震荡60min,抽滤后于110℃条件下干燥12h,得到初产物。

[0050]

2:将初产物于氮气保护下450℃焙烧4h,制得低温co-scr脱硝cu-ni/ac催化剂。

[0051]

实施例3:固定床反应器评价。

[0052]

将实施例2制备的低温co-scr脱硝cu-ni/ac催化剂及椰壳活性炭(购自河南巩义蓝天净水科技有限公司)作为脱硝反应材料,分别在100~190℃下进行脱硝反应实验,催化剂装填量为10g。

[0053]

实验测试开始前先用n2在200℃以下通入固定床反应器进行原位冲洗,排出反应器内原有气体,避免原有气体对脱硝反应产生干扰。

[0054]

如图1所示,模拟烟气(no为4ml/min、co为40ml/min、o2为5%、平衡气体为n2)混合送入固定床反应器中,在催化剂作用下,co将no还原成n2,反应后的气体经过石灰石溶液吸收排入大气,固定床反应器评价装置进、出口的no浓度由德国德图仪器公司testo-340烟气分析仪进行检测,脱硝转化率采用如下公式进行计算:

[0055][0056]

脱硝结果如图2、图3所示。可看出脱硝温度为150℃、铜负载量为10%、镍负载量为4%、450℃焙烧4h的催化剂具有94.2%的脱硝率。不同负载量与焙烧温度制备出的催化剂脱硝率均在75%以上。说明活性组分铜、镍协同负载改性活性炭后,可表现出较好的co-scr脱硝性能。

[0057]

图4为低温co-scr脱硝cu-ni/ac催化剂扫描电镜图,可看出负载适量铜、镍后ac表面的cuo和nio形成掺杂结构,形成规则形态的球状微粒。活性组分铜、镍氧化物之间存在较强协同作用,由于nio的掺杂,施加在cuo晶界上的拉力会降低cu-ni结构粒径,使脱硝活性位点增加,脱硝能力增强。

[0058]

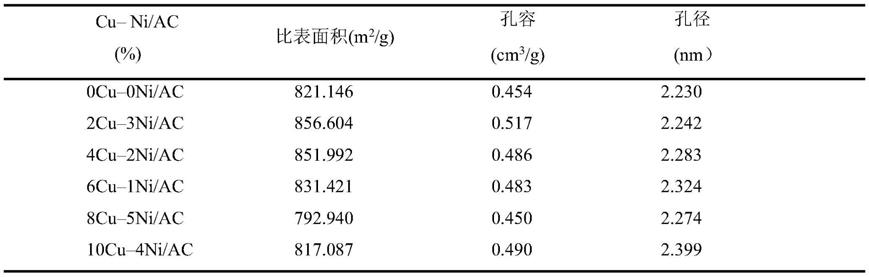

表1 cu

–

ni/ac催化剂孔径参数

[0059][0060]

表1为低温co-scr脱硝cu-ni/ac催化剂的比表面积及孔容孔径分布,由表1可以看出随负载量的增加,催化剂比表面积及孔容不断增加,原因是协同负载的铜、镍活性组分导致孔径减小,但其不会影响还原活性,且在原有孔道基础上形成新的孔道结构,从而提高脱硝催化能力。

[0061]

图5为低温co-scr脱硝cu-ni/ac催化剂的ftir表征图,ac表面含氧官能团羧基和内酯基等吸附位点不断增多。含氧官能团增加可为脱硝反应提供更多活性位点,并且为脱硝反应第一阶段提供更多高活性氧(oa),促进脱硝反应进行。

[0062]

图6为低温co-scr脱硝cu-ni/ac催化剂的xrd表征图,催化剂的xrd衍射峰较宽且弥散,原因是ac中的c主要以无定形存在;cuo呈现单斜晶相特征衍射峰,其特征峰较为尖锐,说明cuo结晶度较高,晶粒相对较大;ni负载量较小时,没有明显的nio衍射峰,镶嵌在cuo晶格内部且在活性炭表面以不定型氧化物形式存在。

[0063]

图7为低温co-scr脱硝cu-ni/ac催化剂xps表征图,催化剂检测出ni的吸收峰,当镍负载量较少时,镍作为掺杂剂掺杂到cuo晶体内部,可能发生氧化还原反应。在脱硝反应进行后在(~932.1ev)和(~951.5ev)处发现cu+的数量明显增多,由此可推测出反应过程

发生了化学反应(2cuo+2nio

→

ni2o3+cu2o)。

[0064]

图8为低温co-scr脱硝cu-ni/ac催化剂co-tpd表征图,534℃附近被认为是从表面cu

2+

位点解吸的co,而在670℃附近被认为是cu0/cu

+

位点解吸的co。可看出脱硝后cu

2+

明显降低和cu

+

明显增加;在140-160℃范围可观察到新的co解吸峰,cu:ni/ac催化剂的这种低温峰归因于表面ni

3+

位点的解吸;脱硝后co解吸峰的峰值向低温移动。

[0065]

虽然结合实施例对本发明的具体实施方式进行了详细地描述,但不应理解为对本专利的保护范围的限定。在权利要求书所述的范围内,本领域技术人员不经创造性劳动即可做出的各种修改和变形仍属于本专利的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1