具有有机添加剂以及覆盖金属的加氢处理催化剂以及制备和使用此类催化剂的方法与流程

具有有机添加剂以及覆盖金属的加氢处理催化剂以及制备和使用此类催化剂的方法

1.本技术要求于2019年10月18日提交的美国临时申请62/923,384的权益,该临时申请的标题为“具有有机添加剂以及覆盖金属的加氢处理催化剂以及制备和使用此类催化剂的方法(hydroprocessing catalyst having an organic additive with overlaid metals and method of making and using such catalyst)”,其全部内容通过引用并入本文。

技术领域

2.本发明涉及一种包括用氢化金属组分覆盖并用乙酸酯化合物和不饱和脂肪胺化合物的有机添加剂共混物浸渍的掺杂载体的加氢处理催化剂组合物、制备该催化剂组合物的方法和该催化剂组合物的用途。

背景技术:

3.加氢处理催化剂用于从烃原料中除去有机硫和氮化合物的工艺中,该烃原料通常源自原油蒸馏。在这些工艺中,有机硫和氮化合物在氢存在下分别催化转化成硫化氢和氨,然后后续从加氢处理的原料中除去。

4.典型的加氢处理催化剂包括其上沉积有vib族金属(例如钼和钨)和viii族金属(例如镍和钴)的载体。磷也可以存在于加氢处理催化剂中。一种制备加氢处理催化剂的方法包括用氢化金属组分浸渍载体,随后煅烧浸渍的载体以将金属组分转化成氧化物。然后将经煅烧的催化剂进行硫化处理以将金属氧化物转化成金属硫化物。

5.现有技术中存在许多不同的催化剂组合物,其可用于烃原料的加氢处理。例如,us 9,156,029(gabrielov等人)公开了一种加氢处理催化剂,其具有负载有活性金属前驱体、胺组分和不含胺的极性添加剂的载体。该催化剂通过将金属组分掺入载体材料中以得到负载金属的载体,随后用胺化合物和不含胺的极性添加剂浸渍来制备。然后用氢和硫化合物处理浸渍的组合物,并且用于烃原料的加氢处理。

6.在us 8,262,905(gabrielov等人)中公开了发现可用于烃原料的加氢处理的另一种催化剂。该催化剂通过将金属组分掺入载体材料中以提供负载有金属的载体材料,随后用烃油和极性添加剂浸渍来制备。然后用氢和硫化合物处理浸渍的组合物,并且用于烃原料的加氢处理。

7.us 9,211,536(gabrielov等人)公开了一种加氢处理催化剂,其具有优异的加氢脱硫和加氢脱氮活性和良好的催化稳定性。该催化剂包括由无机氧化物粉末和催化剂细粉的混合物形成的成型载体。将螯合剂、至少一种催化金属和极性添加剂掺入到已经干燥和煅烧的成型载体中。将极性添加剂浸渍到经掺入金属的载体处理的干燥螯合剂中。然后用氢和硫化合物处理该组合物,并用于烃原料的加氢处理。

8.us 9,376,637(gabrielov等人)公开了另一种优异的加氢处理催化剂。该催化剂包含具有金属溶液的成型载体,其中螯合剂通过一步浸渍掺入到成型载体中。将极性添加

剂掺入到该干燥的掺入金属的载体中,随后用氢气和硫处理以提供催化剂组合物。这种活化添加剂浸渍的组合物可以适当地用于馏出物原料的加氢处理。

9.需要不断寻找具有增强催化特性的新的和改进的加氢处理催化剂。工业上一直在寻找更好的加氢处理催化剂组合物,当用于处理具有高浓度硫和氮的石油衍生烃工艺物流时,该组合物具有高活性和稳定性。

技术实现要素:

10.因此,本发明的目的是提供一种在烃原料的催化加氢处理中有用并且具有高活性的组合物以及此类组合物的制备方法。

11.因此,提供了一种加氢处理催化剂,其包含具有至少一种氢化金属组分的金属覆盖层并且用有机添加剂共混物浸渍的掺杂载体颗粒。掺杂载体颗粒包含无机氧化物和0.01至5重量%的镍或硼或两者。有机添加剂共混物包含乙酸酯化合物和不饱和脂肪胺。

12.加氢处理催化剂通过提供包含掺杂剂和无机氧化物的掺杂载体颗粒来制备。用包含至少一种氢化金属组分的金属浸渍溶液浸渍掺杂载体颗粒,以提供金属浸渍的掺杂载体颗粒。然后将金属浸渍的掺杂载体颗粒干燥以提供用有机添加剂共混物浸渍的干燥颗粒,该有机添加剂共混物包含乙酸酯化合物和不饱和脂肪胺化合物。

13.本发明的加氢处理催化剂和通过本发明方法制备的催化剂组合物可用于通过在加氢处理条件下使原料与催化剂接触来处理烃原料以产生经处理的烃流出物。

具体实施方式

14.本发明的组合物特别适用于涉及石油衍生原料的催化加氢处理的应用,例如常压馏出物、瓦斯油和残渣以及真空瓦斯油和残渣的加氢处理。

15.本发明的催化剂组合物包含掺杂载体颗粒,该掺杂载体颗粒包含无机氧化物组分和相对低浓度的镍组分或硼组分或两种金属组分的组合。该掺杂载体颗粒进一步覆盖有一种或多种或至少一种具有氢化功能的金属组分。金属组分在掺杂载体颗粒上的覆盖提供了所谓的掺杂载体颗粒的金属或掺杂剂组分的底层。用至少一种氢化金属组分覆盖并干燥(如果需要)但不煅烧的掺杂载体颗粒进一步包含或填充有乙酸酯化合物和不饱和脂肪胺化合物的有机添加剂共混物。

16.与对比催化剂组合物相比,本发明的组合物表现出改进的加氢脱硫(hds)和加氢脱氮(hdn)活性。用氢化金属覆盖和用特定有机添加剂共混物或混合物填充的掺杂载体的独特组合提供了当活化时具有增强的hds和hdn催化特性的组合物。

17.本发明组合物的重要和必要组分是掺杂载体颗粒。在本文中提及的被掺杂的载体颗粒是指用合适的无机多孔耐火氧化物形成的颗粒,并且该颗粒包括掺入的掺杂剂。掺杂剂是镍组分或硼组分或镍和硼两种组分的组合。在主要包含无机氧化物组分的颗粒中掺杂剂的浓度相对较低,如下文更充分讨论的。

18.可以使用多种不同方法制备本发明组合物的掺杂载体颗粒。在一种方法中,首先形成无机氧化物载体颗粒。然后可将该形成的载体颗粒仅干燥或干燥并煅烧,随后掺入或浸渍掺杂剂组分并煅烧,以提供准备好通过浸渍覆盖氢化金属的掺杂载体颗粒。

19.然而,制备掺杂载体颗粒的优选方法是通过将掺杂剂组分与无机氧化物混合或共

研磨并且与混合物形成载体颗粒。然后将形成的载体颗粒干燥并煅烧以提供用于制备本发明催化剂的掺杂载体颗粒。

20.掺杂载体颗粒中底层掺杂剂的浓度也是本发明组合物的重要特征。浓度应使得它有助于最终催化剂组合物性能的增强。无论掺杂剂是单独的镍还是单独的硼或镍和硼两者的组合,基于煅烧的掺杂载体颗粒和作为氧化物的掺杂剂(b2o3和nio)的重量,掺杂载体颗粒中一种或多种掺杂剂的总浓度应在0.01重量%至5重量%的范围内。然而,为了更好的催化剂性能,掺杂剂应以0.1重量%至4重量%范围内的量存在于掺杂载体颗粒中。掺杂载体颗粒中掺杂剂的优选浓度在0.15重量%至3重量%范围内,并且最优选在0.2重量%至2重量%范围内。

21.用于掺杂载体颗粒的硼源通常选自由偏硼酸(hbo2)、原硼酸(h3bo3)、四水合四硼酸铵[(nh4)2b4o7·

4h2o]、四硼酸钠、硼酸铵、四硼酸铵(nh4)2b4o7、氧化硼(b2o3)、各种单烷基胺、二烷基胺和三烷基胺硼酸盐(例如三乙醇胺硼酸盐)、四苯基硼酸铵等组成的组。硼源的合适的非限制性实例包括原硼酸(h3bo3)和四水合四硼酸铵[(nh4)2b4o7·

4h2o]以及前述两种或更多种的混合物。

[0022]

用于掺杂载体颗粒的镍源可以是镍盐,其包括乙酸镍、甲酸镍、柠檬酸镍、氧化镍、氢氧化镍、碳酸镍、硝酸镍、硫酸镍及其两种或更多种。优选的镍盐是硝酸盐。

[0023]

在掺杂载体颗粒的制备中使用的无机多孔耐火氧化物可以是适合允许掺入掺杂剂并且覆盖和负载金属加氢组分和接收加氢处理催化剂的有机添加剂共混物的任何材料。掺杂载体颗粒的无机多孔耐火氧化物应具有允许进一步用金属浸渍溶液填充和在干燥后用本发明的有机添加剂共混物填充的孔隙。

[0024]

掺杂载体颗粒的可能合适的无机多孔耐火氧化物的实例包括二氧化硅、氧化铝、二氧化钛、氧化锆、二氧化硅-氧化铝、二氧化硅-二氧化钛、二氧化硅-氧化锆、二氧化钛-氧化铝、氧化锆-氧化铝、二氧化硅-二氧化钛及其两种或更多种的组合。用于制备本发明组合物的掺杂载体的优选多孔耐火氧化物是选自由氧化铝、二氧化硅和二氧化硅-氧化铝组成的组中的一种。其中,最优选的多孔耐火氧化物是氧化铝。

[0025]

多孔耐火氧化物一般可以具有约50埃至约200埃范围内的平均孔径。通过标准压汞孔率法测量的多孔耐火氧化物的总孔体积在约0.2cc/克至约2cc/克的范围内。

[0026]

通过b.e.t.测量的多孔耐火氧化物的表面积一般超过约100m2/克,并且其通常在约100m2/克至约500m2/克的范围内,或在125至400m2/克的范围内。

[0027]

在掺杂载体颗粒的制备中,将其在标准干燥条件下干燥,该标准干燥条件可包括50℃至200℃,优选75℃至175℃,并且更优选90℃至150℃范围内的干燥温度。干燥后,在标准煅烧条件下煅烧掺杂载体颗粒,该标准煅烧条件包括250℃至900℃,优选300℃至800℃,并且最优选350℃至600℃范围内的煅烧温度。

[0028]

掺杂载体颗粒应具有允许其用本发明的金属组分和有机添加剂共混物的覆盖层浸渍的表面积和孔体积。掺杂载体颗粒可以具有50m2/g至450m2/g,优选75m2/g至400m2/g,并且最优选100m2/g至350m2/g范围内的表面积(通过采用n2的bet方法、astm测试方法d3037测定)。

[0029]

掺杂载体颗粒的以埃计的平均孔径在50至200,优选70至150,并且最优选75至125的范围内。

[0030]

掺杂载体颗粒的孔体积应超过0.55cc/g,并且通常在0.5cc/g至1.1cc/g的范围内。更通常是,孔体积在0.6cc/g至1.0cc/g,最通常是在0.7至0.9cc/g的范围内。

[0031]

本文提及的掺杂载体颗粒的孔径分布和孔体积是通过压汞法、astm测试方法d 4284测定的性质。掺杂载体颗粒的孔径分布的测量是通过任何合适的测量仪器,使用140

°

的接触角和在25℃下474达因/cm的汞表面张力进行的。

[0032]

为了提供本发明催化剂组合物的金属覆盖层特征,用金属浸渍溶液浸渍掺杂载体颗粒,从而提供至少一种氢化金属组分的金属覆盖层。金属浸渍的掺杂载体颗粒浸渍有一定量的一种或多种氢化金属组分,该组分在最终催化剂中提供具有有效催化剂所需浓度范围内的金属含量。

[0033]

使用一种或多种含有至少一种金属盐的水溶液,在一个或多个浸渍步骤中用至少一种金属组分浸渍掺杂载体颗粒,其中金属盐溶液的金属化合物是活性金属或活性金属前驱体。金属元素是选自iupac元素周期表的第6族(例如,铬(cr)、钼(mo)和钨(w))和iupac元素周期表的第9和10族(例如,钴(co)和镍(ni))的那些。磷(p)也是所需的金属组分。

[0034]

对于第9和10族金属,用于制备浸渍溶液的金属盐包括第9族或第10族金属的乙酸盐、甲酸盐、柠檬酸盐、氧化物、氢氧化物、碳酸盐、硝酸盐、硫酸盐及其两种或更多种。优选的金属盐是金属硝酸盐,例如镍或钴的硝酸盐,或两者。对于第6族金属,金属盐包括第6族金属氧化物或硫化物。优选含有第6族金属和铵离子的盐,例如七钼酸铵和二钼酸铵。

[0035]

考虑到浸渍水溶液的掺杂载体颗粒的孔体积,选择金属浸渍溶液中金属化合物的浓度以在本发明的最终组合物中提供期望的金属含量。通常,浸渍溶液中金属化合物的浓度在0.01至100摩尔金属/升溶液的范围内。

[0036]

金属浸渍的掺杂载体颗粒中覆盖金属的量可以取决于本发明的最终组合物的应用。一般地,对于加氢处理应用,第9族和第10族金属组分(即钴或镍)可以作为金属覆盖层存在于掺杂载体颗粒中,以提供具有以在0.5重量%至20重量%,优选1重量%至15重量%,并且最优选2重量%至12重量%范围内的量掺入其中的金属组分的金属浸渍的掺杂载体颗粒。这些重量百分比值是按干燥金属浸渍的掺杂载体颗粒,或干燥金属覆盖的掺杂载体颗粒,和元素形式的金属组分的重量计,而不管其在组合物中的实际形式,例如氧化物形式或硫化物形式。

[0037]

覆盖第6族金属组分(即钼或钨),优选钼,以在5重量%至50重量%,优选8重量%至40重量%,并且最优选12重量%至30重量%范围内的量掺入掺杂载体颗粒中。这些重量百分比值是按干燥金属浸渍的掺杂载体颗粒,或干燥金属覆盖的掺杂载体颗粒,和元素形式的金属组分的重量计,而不管其在组合物中的实际形式,例如氧化物形式或硫化物形式。

[0038]

在制备或制造本发明的催化剂组合物的创造性方法中,金属浸渍溶液可以是包含至少一种如上所述的具有氢化功能的氢化金属组分的水溶液。金属浸渍溶液的至少一种氢化金属组分可以包括例如选自由镍、钴、钼、钨及其两种或更多种的任何组合组成的组中的金属,并且掺入掺杂载体颗粒中,从而提供金属浸渍的掺杂载体颗粒和氢化金属的覆盖层。

[0039]

可以通过本领域技术人员已知的任何合适的手段或方法将金属浸渍溶液掺入掺杂载体颗粒中。此类方法可以包括通过初始润湿的标准浸渍或甚至用比在干浸渍或初始润湿浸渍中使用的过量的金属浸渍溶液浸泡掺杂载体颗粒。

[0040]

然而,不管用于将金属浸渍溶液掺入到掺杂载体颗粒的实际手段或方法如何,所

得金属浸渍的掺杂载体颗粒的孔都用金属浸渍溶液填充。因此,孔不能保留或填充额外体积的液体或其它材料,例如本发明的有机添加剂共混物。

[0041]

因此,掺入金属的掺杂载体颗粒经历干燥步骤,通过该干燥步骤,至少一部分挥发物含量被从金属浸渍的掺杂载体颗粒驱除,但将金属留在掺杂载体颗粒的表面上。这提供了具有可用孔体积的干燥颗粒,其可以用本发明的有机添加剂共混物填充。因此,干燥颗粒是已经用金属浸渍溶液浸渍的掺杂载体颗粒,其提供金属浸渍的掺杂载体颗粒。然后干燥金属浸渍的掺杂载体颗粒,得到干燥颗粒。

[0042]

然后在包括低于煅烧温度的干燥温度的干燥条件下干燥金属浸渍的掺杂载体颗粒。这确实是本发明方法的重要特征,即在不超过煅烧温度的干燥温度下干燥金属浸渍的掺杂载体颗粒。

[0043]

然后干燥温度不应超过400℃,并且优选地,金属浸渍的掺杂载体颗粒干燥时的干燥温度不超过300℃,并且最优选地,干燥温度不超过250℃。应当理解,该干燥步骤一般在比上述温度低的温度下进行。通常,干燥温度将在60℃至150℃范围内的温度下进行。该干燥步骤提供了可以用本发明的有机添加剂共混物填充的干燥颗粒。

[0044]

优选以提供在期望范围内挥发物含量的所得干燥颗粒的方式控制金属浸渍的掺杂载体颗粒的干燥。应控制干燥颗粒的挥发物含量,使其不超过20重量%loi。优选干燥颗粒的loi在1重量%至20重量%loi,并且最优选3重量%至15重量%loi的范围内。

[0045]

loi或烧失量定义为材料在482℃的温度下暴露于空气2小时后的重量损失百分比。loi可用下式表示:(暴露前的样品重量减去暴露后的样品重量)乘以100并除以(暴露前的样品重量)。

[0046]

将本发明的加氢处理催化剂的有机添加剂共混物组分浸渍到通过干燥金属浸渍的掺杂载体颗粒提供的干燥颗粒的孔的可用孔体积中。这是通过将有机添加剂共混物掺入干燥颗粒中以通过应用任何合适的方法或手段以用有机添加剂共混物浸渍干燥颗粒以提供添加剂浸渍的干燥颗粒来完成。

[0047]

用有机添加剂共混物浸渍干燥颗粒的优选方法可以是任何标准的已知的孔填充方法,由此通过利用毛细管作用将液体吸入干燥颗粒的孔中来填充孔体积。用有机添加剂共混物填充的干燥颗粒的孔体积的百分比在干燥颗粒的可用孔体积的25%至100%的范围内。优选地,干燥颗粒的可用孔体积的至少50%填充有有机共混物,并且更优选地,至少70%填充有有机添加剂共混物。优选用有机添加剂共混物填充干燥颗粒的至多100%的可用孔体积,但添加剂浸渍的干燥颗粒的孔可以具有用有机添加剂共混物填充的至多95%或甚至至多90%的可用孔体积。用有机添加剂共混物填充干燥颗粒提供了最终组合物,其在活化时表现出优异的加氢处理催化特性。

[0048]

使用用有机添加剂共混物浸渍的具有覆盖的氢化金属的掺杂载体颗粒的组合特征提供了具有增强的加氢处理活性的本发明组合物。本发明催化剂的有机添加剂共混物组分包含乙酸酯化合物和不饱和脂肪胺。有机添加剂共混物应包括其各个组分,不饱和脂肪胺化合物与乙酸酯化合物的重量比在0.1:1至10:1的范围内。优选有机添加剂共混物中不饱和脂肪胺与乙酸酯重量比在0.2:1至8:1,并且更优选0.3:1至2:1范围内。最优选地,不饱和脂肪胺与乙酸酯的重量比在30/70至15/10的范围内。

[0049]

用于制备本发明的催化剂组合物的有机添加剂共混物的乙酸酯化合物组分可以

是任何合适的具有乙酸酯部分并且有助于增强本发明最终催化剂组合物的催化特性的分子化合物。此类乙酸酯化合物在催化剂制备的温度条件下(通常在0℃至40℃的温度范围内)必须是液体并且可与本发明催化剂组合物的有机添加剂共混物的不饱和脂肪胺组分混溶。

[0050]

有机添加剂共混物的乙酸酯化合物可以选自由乙酸烷基酯、乙酸乙氧基烷基酯、乙酸甲氧基烷基酯和乙酸烷氧基烷氧基烷基酯组成的组中的合适的乙酸酯化合物。

[0051]

从中选择乙酸酯化合物的乙酸烷基酯可以由下式表示:ch3c(o)orn,其中r表示烷基并且n=1至20的整数,表示r中的碳原子数。

[0052]

从中选择乙酸酯化合物的乙酸乙氧基烷基酯可以由下式表示:ch3ch2orno(o)cch3,其中r表示在n=1至10的整数范围内的碳数。

[0053]

从中选择乙酸酯化合物的乙酸甲氧基烷基酯可以由下式表示:ch3orno(o)cch3,其中r表示在n=1至10的整数范围内的碳数。

[0054]

从中选择乙酸酯化合物的乙酸烷氧基烷氧基烷基酯可以由下式表示:r1or2or3o(o)cch3,其中r1表示1至4范围内的碳数,r2表示1至4范围内的碳数,r3表示1至4范围内的碳数,r4表示1至4范围内的碳数。

[0055]

用作有机添加剂共混物组分的最优选的乙酸酯化合物是乙酸丁基卡必醇酯(乙酸丁氧基乙氧基乙酯)。

[0056]

用于制备本发明的有机添加剂共混物的不饱和脂肪胺化合物组分可以是有助于本发明的最终催化剂组合物性能增强的任何合适的分子化合物。合适的不饱和脂肪胺是可与用于制备有机添加剂共混物的乙酸酯化合物混溶的那些。

[0057]

不饱和脂肪胺化合物可以选自由每分子具有8至22个碳原子的不饱和脂肪胺组成的组中的合适的不饱和脂肪胺化合物。有机添加剂共混物的不饱和脂肪胺包括连接到8个或更多个碳原子长至22个碳原子的烃链的胺部分,其中至少一个碳-碳双键在烃链内。

[0058]

用作有机添加剂共混物的组分的最优选的不饱和胺化合物是油胺(c

18h35

nh2,在第九个(9

th

)碳上具有双键)。

[0059]

用有机添加剂共混物浸渍干燥颗粒提供了包含用至少一种氢化金属的金属覆盖层覆盖的掺杂载体颗粒并且进一步包含有机添加剂共混物的组合物。如上所述,浸渍到干燥颗粒中的有机添加剂共混物的量为干燥颗粒提供了在可用孔体积25%至100%范围内的有机添加剂共混物的孔体积填充。干燥颗粒的孔体积可通过本领域技术人员已知的任何合适的方法或手段测量。一种合适的方法是通过水滴定或通过用水填充干燥颗粒并且测量干燥颗粒和填充水的颗粒之间的重量差以测定吸附水的体积来测量干燥颗粒的水孔体积。

[0060]

最终的或有机添加剂共混物浸渍的组合物可以在非原位或原位用氢和用硫化合物处理,并且实际上,本发明的有益特征之一是它允许将未硫化的组合物运输和递送到反应器中,在该反应器中可通过氢处理步骤和随后的硫化步骤将其原位活化。该组合物可首先进行氢处理,然后用硫化合物处理。

[0061]

氢处理包括将组合物暴露于温度高达250℃的含氢气体环境中。优选地,浸渍的组合物在100℃至225℃范围内的氢处理温度下暴露于氢气,并且最优选地,氢处理温度在125℃至200℃范围内。

[0062]

经氢处理的组合物硫化时的硫化压力一般可在1巴至70巴,优选1.5巴至55巴,并

且最优选2巴至35巴的范围内。浸渍的组合物在上述温度和压力条件下与气体环境接触0.1小时至100小时范围内的的氢处理时间,并且优选氢处理时间在1小时至50小时,并且最优选2小时至30小时的范围内。

[0063]

用氢处理后的组合物的硫化可使用本领域技术人员已知的任何常规方法进行。因此,经氢处理的组合物可在本发明的接触条件下与含硫化合物接触,该含硫化合物可为硫化氢或可分解为硫化氢的化合物。这种可分解化合物的实例包括硫醇,cs2,噻吩,二甲基硫醚(dms)和二甲基二硫醚(dmds)。此外,优选地,通过在合适的硫化处理条件下使氢处理的组合物与含有一定浓度的硫化合物的烃原料接触来实现硫化。烃原料的硫化合物可以是有机硫化合物,特别是通常包含在通过hydrodesulfurization方法加工的石油馏出物中的有机硫化合物。

[0064]

合适的硫化处理条件是提供将经氢处理的组合物的活性金属组分转化为其硫化形式的那些条件。通常,经氢处理的组合物与硫化合物接触的硫化温度在150℃至450℃,优选175℃至425℃,并且最优选200℃至400℃的范围内。

[0065]

当使用烃原料硫化经氢处理的组合物时,硫化条件可与进行加氢处理的工艺条件相同。经氢处理的组合物硫化时的硫化压力一般可在1巴至70巴,优选1.5巴至55巴,并且最优选2巴至35巴的范围内。

[0066]

应认识到,本发明的最终或添加剂浸渍的组合物,在其用氢和硫处理后,是用于烃原料加氢处理的高效催化剂。该催化剂在涉及烃原料的加氢脱硫(hds)或加氢脱氮(hdn)或两者的应用中特别有用,并且尤其是,已经发现它是用于瓦斯油原料的hds和hdn中的优异催化剂。

[0067]

本发明的组合物也可以用于制备硫浓度小于15ppmw,优选小于10ppmw,并且最优选小于8ppmw的超低硫馏出物产物。而且,如所指出的,本发明的组合物可以用于处理较重质烃原料,例如瓦斯油。在瓦斯油的加氢处理中,经处理的产物的氮含量通常小于1000ppmw,或小于800ppmw,并且甚至小于600ppmw。经处理的产物的硫含量通常小于500ppmw,或小于400ppmw,并且甚至小于300ppmw。

[0068]

在加氢处理应用中,该组合物优选用于延迟进料引入程序或以其它方式用氢和硫处理,如上所述。在该程序中,组合物在合适的加氢脱硫条件下与通常具有硫浓度的烃原料接触。这提供了组合物的硫化

[0069]

可以使用本发明的组合物加工的一种烃原料是在大气压下具有在140℃至410℃范围内的沸腾温度的石油中间馏出物馏分。这些温度接近中间馏出物的初始和沸腾温度。打算包括在中间馏分油含义内的炼油厂物流的实例包括在所述沸程内沸腾的直馏馏分燃料,例如煤油,喷气燃料,轻质柴油,加热油,重质柴油和裂化馏分,例如fcc循环油,焦化瓦斯油和加氢裂化器馏分。优选馏出物原料是在约140℃至400℃的柴油沸程内沸腾的中间馏出物。

[0070]

瓦斯油也可以使用本发明的组合物进行加工。这些瓦斯油可以包括常压瓦斯油、轻质真空瓦斯油和重真空瓦斯油。进一步预期的是,本发明的组合物也可以用于渣油原料的处理。

[0071]

中间馏分油原料的硫浓度可以是高浓度,例如,基于元素硫的重量和包括硫化合物在内的馏分油原料的总重量,在馏分油原料的至多约2重量%的范围内。然而,馏出物原

料通常具有0.01重量%(100ppmw)至1.8重量%(18,000)范围的硫浓度。但是,更典型地,硫浓度为0.1重量%(1000ppmw)至1.6重量%(16,000ppmw),和最典型地0.18重量%(1800ppmw)至1.1重量%(11,000ppmw)。应理解,本文提及的馏出物原料的硫含量是指通常在馏出物原料或加氢脱硫馏出物产物中发现的那些化合物,并且是含有硫原子且通常包括有机硫化合物的化合物。

[0072]

本发明的组合物可以用作任何合适的反应器系统的一部分,所述反应器系统提供使其或其衍生物与馏出物原料在合适的加氢脱硫条件下接触,该条件可以包括氢气的存在和升高的总压力和温度。这种合适的反应系统可包括固定催化剂床系统,沸腾催化剂床系统,浆化催化剂系统和流化催化剂床系统。优选的反应器系统包括包含在反应器容器内的本发明催化剂的固定床,所述反应器容器配备有用于将馏出物原料引入反应器容器的反应器进料入口装置如进料喷嘴,和用于从反应器容器取出反应器流出物或处理过的烃产物或超低硫馏出物产物的反应器流出物出口装置如流出物出口喷嘴。

[0073]

加氢处理工艺一般在689.5kpa(100psig)至13,789kpa(2000psig),优选1896kpa(275psig)至10,342kpa(1500psig),并且更优选2068.5kpa(300psig)至8619kpa(1250psig)范围内的加氢处理反应压力下操作。

[0074]

加氢处理反应温度一般在200℃(392℉)至420℃(788℉),优选260℃(500℉)至400℃(752℉),并且最优选320℃(608℉)至380℃(716℉)范围内。

[0075]

应认识到,使用本发明组合物的一个意想不到的特征是,它表现出比某些其它替代的催化剂组合物更高的催化活性,并且因此,对于给定量的脱硫或脱氮或两者,它一般提供相对较低的所需工艺温度。

[0076]

将烃原料加入本发明工艺的反应区的流速一般提供0.01hr

-1

至10hr

-1

范围内的液时空速(lhsv)。如本文所用,术语“液时空速”是指以每小时体积计的将烃原料加入本发明工艺的反应区的速率除以烃原料加入的反应区中所含催化剂体积的数值比。优选lhsv在0.05hr

-1

至5hr

-1

,更优选0.1hr

-1

至3hr

-1

,并且最优选0.2hr

-1

至2hr

-1

范围内。

[0077]

优选将氢气与烃原料一起加入本发明工艺的反应区。在这种情况下,氢气有时被称为氢气处理气体。氢气处理气体速率是相对于加入反应区的烃原料量的氢气量,一般在至多1781m3/m3(10,000scf/bbl)范围内。优选处理气体速率在89m3/m3(500scf/bbl)至1781m3/m3(10,000scf/bbl),更优选178m3/m3(1,000scf/bbl)至1602m3/m3(9,000scf/bbl),并且最优选356m3/m3(2,000scf/bbl)至1425m3/m3(8,000scf/bbl)范围内。

[0078]

相对于烃原料,由本发明工艺产生的加氢处理产物具有低或降低的硫和氮浓度。

[0079]

提供以下实施例以进一步说明本发明的某些方面,但它们不应被解释为限制本发明的范围。

[0080]

实例

[0081]

实例1-(标准无机氧化物成型载体)

[0082]

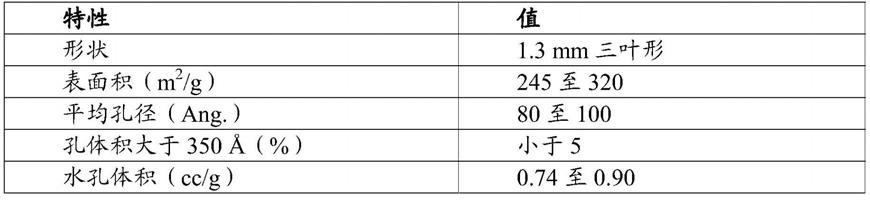

该实例1描述了标准氧化铝载体的制备及其用于制备比较组合物的特性。将氧化铝和水混合形成可挤出混合物,将该混合物成型为1.3mm三叶形挤出物。然后使用标准方法干燥并煅烧成型的混合物,以提供用于负载活性金属和极性添加剂或烃油或两者的氧化铝载体,以提供比较组合物和本发明组合物。下表1呈现了成型载体的某些物理特性。

[0083]

表1-成型载体的特性

[0084][0085]

实例2-(掺杂无机氧化物成型载体)

[0086]

该实例2描述了氧化铝载体的制备及其用于制备本发明组合物的特性。将氧化铝、添加剂和水混合以形成可挤出混合物,将该混合物成型为1.3mm三叶形挤出物。添加剂选择为硼或镍。我们通过共研磨将硼酸或硝酸镍分别以相对于煅烧载体的0.7至1.3重量%硼或1重量%镍的量掺入氧化铝中。然后使用标准方法干燥并煅烧成型的混合物,以提供用于负载活性金属和极性添加剂的氧化铝载体。煅烧载体的结构特性接近于上面实例1的表1中提供的那些。

[0087]

实例3-(使用纯氧化铝的对比nimo催化剂组合物)

[0088]

通过初始湿润浸渍技术将催化剂的金属组分掺入到实例1中所述的标准载体中。浸渍溶液包括水、磷酸(h3po4)、碳酸镍(nico3)和climax三氧化钼(62.5%mo)以在氧化铝上产生16.5%重量mo、4.5%重量ni和3.0%重量p的组合物。这些重量百分比值按干催化剂计。然后将浸渍的载体或掺入金属的载体材料在125℃(257℉)下干燥数小时的时间,得到loi为6至9重量%并且水孔体积为0.32至0.34cc/g的干燥中间体。用碳酸丙烯酯(c4h6o3)填充孔体积至90%,产生最终催化剂。

[0089]

实例4-(使用掺杂有硼的氧化铝的对比nimo催化剂组合物)

[0090]

根据实例2制备含硼的氧化铝载体。载体中硼的含量经测量为0.77重量%。如实例3所述,用金属浸渍载体、干燥并用碳酸亚丙酯最终处理(finish)。

[0091]

实例5-(使用掺杂有镍的氧化铝的对比nimo催化剂组合物)

[0092]

根据实例2制备含镍的氧化铝载体。载体中镍的含量经测量为1.0重量%。如实例3所述,用金属浸渍载体、干燥并用碳酸亚丙酯最终处理。

[0093]

实例6-(使用纯氧化铝载体和ola/bca最终处理的对比nimo组合物)

[0094]

如实例3所述用金属浸渍纯氧化铝载体。将油胺c

18h37

n(ola)和乙酸丁基卡必醇酯c4h9o(ch2ch2o)2c(o)ch3(bca)的50:50体积共混物以90%的孔体积填充水平浸渍到干燥催化剂中间体上,以产生最终催化剂。

[0095]

实例7-(使用纯氧化铝载体和bca最终处理的对比nimo组合物)

[0096]

如实例3所述用金属浸渍纯氧化铝载体。将纯的乙酸丁基卡必醇酯c4h9o(ch2ch2o)2c(o)ch3(bca)以90%的孔体积填充水平浸渍到干燥催化剂中间体上,以产生最终催化剂。

[0097]

实例8-(使用掺杂的氧化铝载体和纯bca最终处理的对比nimo颗粒组合物)

[0098]

如实例3所述,用金属浸渍实例2使用0.77重量%硼的掺杂氧化铝载体。将纯的乙酸丁基卡必醇酯c4h9o(ch2ch2o)2c(o)ch3(bca)以90%的孔体积填充水平浸渍到干燥催化剂中间体上,以产生最终催化剂。

[0099]

实例9-(使用掺杂氧化铝载体和ola/bca最终处理的本发明的nimo组合物)

[0100]

如实例3所述,用金属浸渍实例2使用0.77重量%硼的掺杂氧化铝载体。将油胺c18h37

n(ola)和乙酸丁基卡必醇酯c4h9o(ch2ch2o)2c(o)ch3(bca)的50:50体积共混物以90%的孔体积填充浸渍到干燥中间体上,以产生最终产物。

[0101]

实例10-(使用纯氧化铝的对比como催化剂组合物)

[0102]

通过初始湿润浸渍技术将催化剂的金属组分掺入到实例1中所述的标准载体中。浸渍溶液包括水、磷酸(h3po4)、碳酸钴(coco3)和climax三氧化钼(62.5%mo)以产生氧化铝上12.0%重量mo、3.4%重量co和2.1%重量p的组合物,按干催化剂计。然后将浸渍的载体或掺入金属的载体材料在125℃(257℉)下干燥数小时的时间,得到loi为6至9重量%并且水孔体积为0.38至0.40cc/g的干燥中间体。用碳酸丙烯酯(c4h6o3)填充孔体积至90%,产生最终催化剂。

[0103]

实例11-(使用掺杂氧化铝载体和ola/bca最终处理的本发明的como组合物)

[0104]

如实例10所述,用金属浸渍实例2使用0.77重量%硼的掺杂氧化铝载体。将油胺c

18h37

n(ola)和乙酸丁基卡必醇酯c4h9o(ch2ch2o)2c(o)ch3(bca)的50:50体积共混物以90%的孔体积填充浸渍到干燥中间体上,以产生最终产物。

[0105]

实例12-(使用真空瓦斯油(vgo)原料的催化剂性能测试)

[0106]

该实例12描述了用于测试以上实例中所述的添加剂浸渍组合物的催化性能的一般程序,并且其呈现了来自它们在典型的真空瓦斯油的加氢脱硫和加氢脱氮中的使用的性能结果。使用高通量催化剂测试单元的反应器在下表2中呈现的条件下测试每种添加剂浸渍组合物。

[0107]

表2-反应器测试条件和目标

[0108]

ꢀꢀ

氢/油比3500scf/bbl压力1400psiglhsv0.75hr-1

温度700℉目标氮500ppmhdn反应顺序1.0hdn表观活化能26kcal/mole目标硫500ppmhds反应顺序1.3hds表观活化能36kcal/mole

[0109]

测试中使用的原料是典型的真空瓦斯油,其具有如下表3呈现的物理特性。

[0110]

表3-测试原料特性

[0111]

ꢀꢀ

氢(重量%)10.91碳(重量%)84.75氮(重量%)0.314硫(重量%)3.32镍(ppm)0.8钒(ppm)1.6

碱性氮(ppm)897api重力19.29uv芳烃(多核)(%)17.0uv芳烃(总)(%)22.9mcr(重量%)1.1htsd 50%(℉)833htsd 95%(℉)1023密度(g/ml)0.9732

ꢀꢀ

[0112]

表4-催化剂性能结果

[0113][0114]

表4呈现了来自本发明催化剂和上述实例中描述的比较催化剂的性能测试的结果的总结。每种催化剂的活性表示为相对于参考镍/钼催化剂的活性,并且表示为达到指定水平的脱硫或脱氮所需的反应温度的差异。对于实例9和11的本发明催化剂,相对于参考催化剂,它们分别表现出16℉和2℉的hdn活性改进以及7℉和15℉的hds活性改进。

[0115]

比较催化剂在其催化活性方面没有表现出本发明催化剂所表明的改进水平。本发明的催化剂包含用氢化金属覆盖或浸渍并用本发明的有机添加剂共混物最终处理的掺杂载体。比较催化剂包括:(1)包括用氢化金属浸渍的标准非掺杂载体的催化剂(没有添加剂最终处理);(2)包括用氢化金属浸渍的掺杂载体的催化剂(没有添加剂最终处理);(3)包括用氢化金属浸渍并用不符合本发明的添加剂最终处理的标准非掺杂载体的催化剂;以及(4)包括用氢化金属浸渍并用不符合本发明的添加剂最终处理的掺杂载体的催化剂。

[0116]

对比结果表明,当与各种替代组合物相比时,使用用氢化金属覆盖并用添加剂共混物的特定组合物最终处理的掺杂载体的组合提供了具有更加增强和异常高的加氢处理活性的催化剂。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1