一种气体处理用催化剂模块的制作方法

1.本发明涉及气体处理技术领域,特别是一种气体处理用催化剂模块。

背景技术:

2.经济增长引起的能源需求的增加导致了大气污染物的产生,使众多领域(如火电、钢铁、化工等)的治理问题日益突出,因此,对气体处理技术的需求也日益增长。为了提高气体(例如污染气体)的处理效果,常采用催化处理方式。现有技术中,一般采用具有多孔道的成型催化剂,待处理气体流动通过成型催化剂的孔道,在孔道中与催化剂进行传质以进行催化反应。但是,现有技术中,一方面,孔道内的传质不够充分,影响整体反应效率;另一方面,孔道内易积累粉尘,导致堵塞。因此,亟需开发一种可缓解甚至解决上述问题的催化剂结构。

技术实现要素:

3.鉴于上述问题,本发明提供一种克服上述问题或者至少部分地解决上述问题的气体处理用催化剂模块。

4.本发明的一个目的在于提供一种可增强孔道内催化剂与待处理气体之间的传质的催化剂模块。

5.本发明的一个进一步的目的在于缓解甚至解决孔道内粉尘积累导致堵塞的问题。

6.特别地,根据本发明实施例的一方面,提供了一种气体处理用催化剂模块,包括:

7.成型催化剂,具有彼此平行排列的多个孔道,所述多个孔道沿所述成型催化剂的纵向延伸贯穿所述成型催化剂;以及

8.多根丝状元件,所述多根丝状元件设置在所述多个孔道中的至少一部分孔道中,所述至少一部分孔道中的每一所述孔道中设置一根所述丝状元件,每一所述丝状元件沿所述纵向贯穿其所在的所述孔道,且每一所述丝状元件配置为在待处理气体流经其所在的所述孔道时通过所述丝状元件在所述孔道内形成扰流。

9.可选地,每一所述丝状元件还配置为在外力作用下振动以对其所在的所述孔道的壁面进行清洁。

10.可选地,所述丝状元件的形状呈波浪形或螺旋形。

11.可选地,所述丝状元件在与所述纵向垂直的横向上的最大尺寸与所述孔道的孔径的比例为0.5-0.9。

12.可选地,当所述丝状元件的形状呈螺旋形时,所述丝状元件的螺距与螺旋外径的比例为0.4-5.0。

13.可选地,所述外力由流经设置有所述丝状元件的所述孔道的气流产生。

14.可选地,所述外力由致动器施加至所述丝状元件。

15.可选地,所述催化剂模块还包括:

16.分别设置在所述成型催化剂的纵向的两端的第一安装杆和第二安装杆,每一所述

丝状元件的两端分别连接或固定至所述第一安装杆和所述第二安装杆;以及

17.所述致动器,所述致动器与所述第一安装杆和所述第二安装杆中的至少一者连接,且配置为经由与其连接的安装杆向所述丝状元件施加声波振动。

18.可选地,所述丝状元件为电阻丝,且还配置为通电后对所述成型催化剂进行加热以活化或再生所述成型催化剂。

19.可选地,所述孔道为四边形、六边形或圆形孔道,或者为板式催化剂形成的孔道。

20.本发明提供的气体处理用催化剂模块,在成型催化剂的至少一部分孔道中设置丝状元件,该丝状元件被配置为在待处理气体流经其所在的孔道时可在孔道内形成扰流,使得孔道内催化剂与待处理气体之间的传质更加充分,从而提高整体反应效率。

21.进一步地,该丝状元件还被配置为在外力作用下振动以对其所在的孔道的壁面进行清洁,使孔道内不易积累粉尘,从而缓解甚至解决孔道内粉尘积累导致堵塞的问题。

22.进一步地,该丝状元件为电阻丝,且还被配置为通电后对成型催化剂进行加热以活化或再生成型催化剂,从而进一步提高整体反应效率,并简化催化剂再生操作。

23.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

24.根据下文结合附图对本发明具体实施例的详细描述,本领域技术人员将会更加明了本发明的上述以及其他目的、优点和特征。

附图说明

25.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

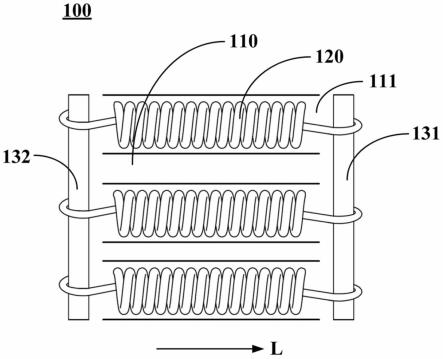

26.图1示出了根据本发明一实施例的催化剂模块的示意性纵向剖面图;

27.图2示出了根据本发明一实施例的催化剂模块中的一个孔道的示意性横向截面图;

28.图3示出了根据本发明一实施例的催化剂模块的丝状元件的示意图;

29.图4示出了根据本发明另一实施例的催化剂模块的丝状元件的示意图。

具体实施方式

30.下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

31.为解决上述技术问题,本发明提供了一种气体处理用催化剂模块。

32.图1示出了根据本发明一实施例的催化剂模块100的示意性纵向剖面图,图2示出了根据本发明一实施例的催化剂模块100中的一个孔道111的示意性横向截面图。参见图1和图2所示,本发明的催化剂模块100一般性地可包括成型催化剂110和多根丝状元件120。成型催化剂110具有彼此平行排列的多个孔道111,多个孔道111沿成型催化剂110的纵向

(图1中示出为方向l)延伸贯穿成型催化剂110。多根丝状元件120设置在多个孔道111中的至少一部分孔道111中,该至少一部分孔道111中的每一孔道111中设置一根丝状元件120,每一根丝状元件120沿纵向贯穿其所在的孔道111,且每一根丝状元件120配置为在待处理气体流经其所在的孔道111时通过丝状元件120在孔道111内形成扰流。需要说明的是,图1中所示的孔道111的形状和数量仅是示意性的,另外,为了突出成型催化剂110的孔道111与丝状元件120以更利于理解,图1中省略了成型催化剂110的外形轮廓的表示。

33.本发明实施例提供的气体处理用催化剂模块100,在成型催化剂110的至少一部分孔道111中设置丝状元件120,该丝状元件120被配置为在待处理气体流经其所在的孔道111时可在孔道111内形成扰流,使得孔道111内催化剂与待处理气体之间的传质更加充分,从而提高整体反应效率。

34.在一些具体的实施例中,成型催化剂110可以是各种气体处理用催化剂,例如用于烟气脱硝的scr催化剂等。可以只在成型催化剂110的一部分孔道111中设置丝状元件120,例如,丝状元件120可以集中设置在成型催化剂110的中间部位的孔道111中,也可以在成型催化剂110的所有孔道111中均设置丝状元件120。

35.在一个进一步的实施例中,每一根丝状元件120还可以配置为在外力作用下振动以对其所在的孔道111的壁面进行清洁。丝状元件120可在外力作用下产生纵向(方向l)和/或横向的振动。本文中提及的横向为与纵向垂直的方向,且该横向与孔道111的截面平行。通过横向振动下丝状元件120与孔道111壁面的碰撞以及纵向振动下丝状元件120对孔道111壁面的刮除操作,可以有效清洁孔道111的壁面,使孔道111内不易积累粉尘,从而缓解甚至解决孔道111内粉尘积累导致堵塞的问题。

36.成型催化剂110的孔道111的截面形状可以是常见的孔道截面形状,例如,可以是四边形、六边形(具体为正六边形)或圆形。六边形或圆形孔道中存在较少的流动死角,且与丝状元件120的可接触面积更大,从而达到更好的清洁效果。孔道111也可以是由板式催化剂形成的扁平状孔道。

37.图3示出了根据本发明一实施例的催化剂模块100的丝状元件120的示意图;图4示出了根据本发明另一实施例的催化剂模块100的丝状元件120的示意图。在一些实施例中,如图3所示,丝状元件120的形状可以呈波浪形,通过振动下的波浪形丝状元件120的波峰部位和波谷部位对孔道111壁面进行清洁。在另一些实施例中,如图4所示,丝状元件120的形状可以呈螺旋形,此时,丝状元件120可以是螺旋弹簧,通过弹簧的纵向和横向振动对孔道111壁面进行清洁。螺旋形的丝状元件120可以更加贴近催化剂的孔道111的表面,从而达到更好的清洁效果。

38.为了保证丝状元件120在振动下对孔道111壁面的清洁效果,在一些优选的实施例中,丝状元件120在与纵向垂直的横向上的最大尺寸d与孔道111的孔径h的比例可以设置在0.5-0.9范围内,例如0.5、0.6、0.7、0.8、0.9。需要说明的是,对于波浪形丝状元件120,丝状元件120在与纵向垂直的横向上的最大尺寸d指丝状元件120的波峰部位与波谷部位之间的距离,如图3所示。对于螺旋形丝状元件120,丝状元件120在与纵向垂直的横向上的最大尺寸d指螺旋形丝状元件120(螺旋弹簧)的螺旋外径,如图4所示。孔道111的孔径h可采用惯常的定义。具体地,正六边形孔道111的孔径h定义为相对两条边的距离,如图2所示;圆形孔道111的孔径h则定义为其内径。

39.进一步地,当丝状元件120的形状呈螺旋形(即螺旋形丝状元件)时,丝状元件120的螺距与螺旋外径的比例可以在0.4-5.0内,优选地可以在0.5-3.0内,更优选地可以在0.8-1.6范围内,例如0.9、1.0、1.2、1.4。通过设置恰当的螺距与螺旋外径的比例,可以保证螺旋形丝状元件120具有适当的弹性,以更好地在外力作用下振动,达到更好的清洁效果。

40.在一些实施例中,丝状元件120振动所需的外力可以是由流经设置有丝状元件120的孔道111的气流产生的。例如,可以在气体处理过程中,由流经孔道111的待处理气体推动丝状元件120进行振动,以同时起到扰流和清洁的作用。又例如,也可以在气体处理完成后,通入专用气体推动孔道111内的丝状元件120进行振动以进行清洁。这种方式无需专门设置振动驱动机构,简化了催化剂模块100结构。

41.在另一些实施例中,丝状元件120振动所需的外力可以是由致动器施加到丝状元件120上的。致动器可以设置在成型催化剂110外部。通过外部致动器施加外力使丝状元件120振动,控制更灵活,能够实现各种不同强度的振动,以适应不同的清洁要求。

42.每一根丝状元件120的两端可以分别固定或连接在成型催化剂110的孔道111的两端处或两端附近的位置处。

43.在一个实施例中,参见图1所示,催化剂模块100还可以包括第一安装杆131和第二安装杆132。第一安装杆131和第二安装杆132分别设置在成型催化剂110的纵向的两端,且每一根丝状元件120的两端都分别连接或固定至第一安装杆131和第二安装杆132。第一安装杆131和第二安装杆132的数量可以为1个或多个,根据实际应用需求而定。

44.催化剂模块100还可以包括前述的致动器(图中未示出)。致动器与第一安装杆131和第二安装杆132中的至少一者连接,且配置为经由与其连接的安装杆向丝状元件120施加声波振动。采用致动器施加外力时,可以在气体处理过程中施加外力以使丝状元件120同时起到扰流和清洁的作用,也可以在气体处理完成后施加外力以使丝状元件120进行孔道111壁面清洁。

45.在一些实施例中,丝状元件120可以是电阻丝,且还配置为通电后对成型催化剂110进行加热以活化或再生成型催化剂110。通过这样设置,进一步提高整体反应效率,并简化催化剂再生操作。

46.优选地,可以采用螺旋形电阻丝,由于螺旋形电阻丝可更加贴近催化剂孔道111的表面,因此加热效果更好。

47.根据上述任意一个可选实施例或多个可选实施例的组合,本发明实施例能够达到如下有益效果:

48.本发明提供的气体处理用催化剂模块,在成型催化剂的至少一部分孔道中设置丝状元件,该丝状元件被配置为在待处理气体流经其所在的孔道时可在孔道内形成扰流,使得孔道内催化剂与待处理气体之间的传质更加充分,从而提高整体反应效率。

49.进一步地,该丝状元件还被配置为在外力作用下振动以对其所在的孔道的壁面进行清洁,使孔道内不易积累粉尘,从而缓解甚至解决孔道内粉尘积累导致堵塞的问题。

50.进一步地,该丝状元件为电阻丝,且还被配置为通电后对成型催化剂进行加热以活化或再生成型催化剂,从而进一步提高整体反应效率,并简化催化剂再生操作。

51.在此处所提供的说明书中,说明了大量具体细节。然而,能够理解,本发明的实施例可以在没有这些具体细节的情况下实践。在一些实例中,并未详细示出公知的方法、结构

和技术,以便不模糊对本说明书的理解。

52.至此,本领域技术人员应认识到,虽然本文已详尽示出和描述了本发明的多个示例性实施例,但是,在不脱离本发明精神和范围的情况下,仍可根据本发明公开的内容直接确定或推导出符合本发明原理的许多其他变型或修改。因此,本发明的范围应被理解和认定为覆盖了所有这些其他变型或修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1