门扇折弯压型复合成型刀具及刀具加工方法与流程

1.本发明涉及刀具加工技术领域,尤其涉及门扇折弯压型复合成型刀具及刀具加工方法。

背景技术:

2.刀具是机械制造中用于切削加工的工具,又称切削工具。绝大多数的刀具是机用的,但也有手用的。由于机械制造中使用的刀具基本上都用于切削金属材料,所以“刀具”一词一般就理解为金属切削刀具。切削木材用的刀具则称为木工刀具。还有特别应用的一类刀具,用于地质勘探、打井、矿山钻探,称为矿山刀具。

3.现有技术中,刀具的设置通常为单把刀具连续作业,配合相关动力设备进行加工,也有异形件加工时,会有多把刀具依次作业加工成型,整体费时间且加工过程步骤繁多,容易出现精度偏差问题,且对于异形件的加工无法高效完成。

技术实现要素:

4.本发明的目的在于提供门扇折弯压型复合成型刀具及刀具加工方法,解决现有技术中片状板使用刀具无法一次成型多种形状的加工问题。

5.本发明的目的通过以下述技术方案来实现,包括主刀和副刀组,所述副刀组包括底刀、第一辅刀和第二辅刀,所述底刀上开设有用于安装所述第一辅刀的第一安装槽和用于安装所述第二辅刀的第二安装槽,所述第一安装槽的底壁为平面,所述第二安装槽的底壁为圆弧状,所述主刀作业时与所述第一辅刀配合。

6.需要说明的是,本方案中的主刀和副刀组的设置与现有技术不同,采用分离式设置,便于加工使用,同时基于片状板的加工,现有技术中无法进行在一个工步下完成多种形状的加工工序,本方案可以根据副刀组与主刀的配合挤压实现多种形状一次性成型的加工,提高加工效率。

7.申请人在实际加工中发现,该刀具可以同时加工2种到3种的形状,并且挤压成型效果好,挤压的时间消耗不多,可适用于批量加工使用。

8.包括所述第一辅刀包括第一安装部和第一连接部,所述第一安装部与所述第一连接部固定连接,所述第一安装部设置在所述第一安装槽内,所述第一连接部的宽度大于所述主刀的宽度。

9.需要说明的是,设置第一安装槽的可以保证第一辅刀的安装稳定性,同时保证第一辅刀的作业过程中的受力及时分解,延长刀具的使用寿命。

10.包括所述第二辅刀包括相连的第二安装部、第二连接部和切割部,所述切割部设置在所述第一安装部上方,所述第二安装部设置在所述第二安装槽内,所述第二连接部设置在所述第二安装部靠近所述第一辅刀一侧,且所述第二连接部的上端面与所述第一连接部的下端面抵接。

11.需要说明的是,在第二辅刀上设置有切割部,可以保证待加工的片状板,可以进行

有效的切割作业,保证片状板及时成型。

12.包括所述主刀的底部设置有横截面为三角形的第三连接部,所述第三连接部底面与所述第一连接部上表面相连,所述切割部靠近所述第一辅刀一侧开设有配合槽,所述第三连接部和所述第二连接部与所述配合槽相连,所述切割部顶部设置有横截面为扇片状的第二刀头,所述第二刀头远离所述第一连接部的外侧与所述切割部呈钝角设置。

13.需要说明的的是,第二刀头远离第一连接部的外侧与切割部呈钝角设置的方式可以保证切割作业以及成型作业的高效进行,不会在作业过程中出现定位切割偏差较大的问题。

14.包括所述主刀包括刀体、顶刀和侧刀,所述顶刀设置在所述刀体的上部,所述侧刀设置在所述刀体靠近所述第二连接部一侧。

15.需要说明的是,主刀的主要作用就是给予外部动力供给,帮助代加工的片状板进行成型加工,这与现有技术不同的一点是,现有技术通常采用一把刀进行加工,且片状成型的动力来源为数控车床本身,并没有利用刀具的自身形状加工。

16.包括所述侧刀的横截面为直角梯形,且其长直角边与所述刀体相连、其斜边设置在远离所述顶刀的一侧。

17.需要说明的是,侧刀的设置可以最大程度上保证加工的片状板的成型可以较为迅速,节省人工操作,同时可以保证一定的定位作用。

18.包括所述第二安装槽远离所述第一安装槽一侧的槽壁与所述第二安装部侧壁呈锐角设置。

19.需要说明的是,锐角设置是为了最大程度降低刀具的空间,保证刀具加工的稳定性,同时保证刀具自身的受力,提高刀具的耐用度,延长使用寿命。

20.包括所述第一安装槽和所述第二安装槽之间设置有凸台,所述凸台上设置所述第二连接部,所述第二连接部上设置所述第一连接部。

21.需要说明的是,凸台的连接作用可以保证刀具在实际加工中,受力分解的稳定性。

22.申请人在实际作业加工中发现,该刀具的使用,在原有单一刀具的基础上,加入了凸台,可以有效延长刀具的使用寿命。

23.上述刀具的制作方法,通过以下技术方案实现,包括以下步骤:s1.对刀具坯体依次进行喷涂、清洗;s2.干燥,洁净表面后喷漆,防氧化处理;s3.冷却,持续时间5min至8min;s4.消磁,冷却后进行消磁处理,进而得到刀具;其中,在喷漆前,将刀具坯体吊挂,同时进行气吹清洁刀具表面;气吹时间为15min至30min,喷漆的压强为0.1mpa至0.4mpa。

24.需要说明的是,通常刀具加工会进行磷化处理,在进行加热等步骤,步骤繁多,且生产出来的刀具实际上寿命并不长,申请人在进行本方案的刀具加工时,结合本方案的作业对象片状板进行了匹配加工方法的操作,采用了清洗、干燥、冷却以及消磁进行处理,减少了多余步骤,保证了刀具材料的强度。

25.防氧化处理后刀具表面形成氧化层,氧化层的厚度为8g/m2至8.5g/m2。

26.需要说明的是,通常情况下的防氧化处理,得到的结果是氧化层很薄,刀具的使用寿命不长,很容易出现防护失效的现象,本方案通过采用上述步骤,可以使刀具本身的防氧化程度进行明显提高,延长刀具寿命。

27.本发明与现有技术相比,具有如下的优点和有益效果:

28.1.设置可以分离的主刀和副刀组,大大提高了刀具的使用便捷度,同时可以进一步提高毛坯装夹的便捷度;

29.2.辅刀的设置可以帮助片状板进行同一工步的多种形状的加工,最大程度上保证一次性多种形状加工的成功率,减少加工中非必要的时间浪费。

附图说明

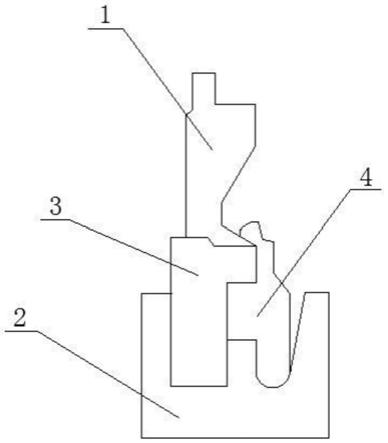

30.图1是本发明的刀具示意图;

31.图2是本发明的刀具工作分离时的示意图;

32.图3是本发明的刀具加工的流程图;

33.图4是本发明刀具的内部结构示意图。

34.图例说明:1

‑

主刀;101

‑

第三连接部;102

‑

刀体;103

‑

顶刀;104

‑

侧刀;2

‑

底刀;201

‑

第一安装槽;202

‑

第二安装槽;203

‑

凸台;3

‑

第一辅刀;301

‑

第一安装部;302

‑

第一连接部;303

‑

第一连接槽;4

‑

第二辅刀;401

‑

第二安装部;402

‑

第二连接部;403

‑

切割部;4031

‑

配合槽;4032

‑

第二刀头。

具体实施方式

35.本实施例提供了门扇折弯压型复合成型刀具及刀具加工方法,该门扇折弯压型复合成型刀具及刀具加工方法主要用于解决现有片状板无法一次性成型多种形状的问题,该刀具已经处于实际应用阶段。

36.门扇折弯压型复合成型刀具具体包括主刀1和副刀组,副刀组包括底刀2、第一辅刀3和第二辅刀4。底刀2上开设有用于安装第一辅刀3的第一安装槽201和用于安装第二辅刀4的第二安装槽202,第一安装槽201的底壁为平面,第二安装槽202的底壁为圆弧状,平面和圆弧状的设置是为了保证刀在实际作业过程中可以有效的分解挤压产生的应力,提高刀具的寿命,具体作业过程为:当主刀和副刀组接触解压时,会产生轴向和法向的力,如果这些力没有进行有效及时的分解,那么就会对刀具本身产生较大的疲劳磨损,因此圆弧状可以沿切向分解受力,平面可以抵消一部风轴向力。

37.主刀1作业时与第一辅刀3配合,第一辅刀3包括第一安装部301和第一连接部302,第一安装部301与第一连接部302固定连接,固定连接的方式包括螺纹连接,焊接,限位连接等,本实施例较佳的实施方式为焊接,可以有效保证刀具本身的强度,第一安装部301设置在第一安装槽201内,第一连接部302的宽度大于主刀1的宽度,第一连接部302的宽度大于主刀1的宽度是因为可以保证主刀可以很好适配副刀组进行挤压作业,不会出现挤压过程受力不均匀导致的刀具本身断裂等问题。第二辅刀4包括相连的第二安装部401、第二连接部402和切割部403,切割部403设置在第一安装部301上方,第二安装部401设置在第二安装槽202内,第二连接402部设置在第二安装部401靠近第一辅刀3一侧,且第二连接部402的上端面与第一连接部302的下端面抵接,主刀1的底部设置有横截面为三角形的第三连接部101,横截面的形状也可以为菱形,矩形等,具体形状根据挤压对象而定,本实施例较佳的实施方式是三角形。

38.第三连接部101底面与第一连接部302上表面相连,切割部403靠近第一辅刀3一侧开设有配合槽4031,第三连接部101和第二连接部402与配合槽4031相连,切割部403顶部设

置有横截面为扇片状的第二刀头4032,第二刀头4032远离第一连接部302的外侧与切割部403呈钝角设置,钝角为大于90

°

的角,因而具体的角度根据实际情况定,本实施例采用120

°

进行,目的是保证第一连接部302与切割部403的适配度,且辅助提高加工效率。主刀1包括刀体102、顶刀103和侧刀104,顶刀103设置在刀体102的上部,侧刀104设置在刀体102靠近第二连接部402一侧。侧刀104的横截面为直角梯形,且其长直角边与刀体102相连、其斜边设置在远离顶刀103的一侧。

39.第二安装槽202远离第一安装槽201一侧的槽壁与第二安装部401侧壁呈锐角设置,第一安装槽201和第二安装槽202之间设置有凸台203,凸台203上设置第二连接部402,第二连接部402上设置第一连接部302。

40.本发明的刀具的具体作业过程为:首先本发明的刀具是分离设置,其主刀和副刀组分离,有助于待加工毛坯板的放置,接着在进行实际加工时,主刀上的刀体会和第一辅刀与第二辅刀进行配合,将待加工的片状板挤压在中间,接着会利用主刀刀体的外形轮廓和第一辅刀以及第二辅刀的外形轮廓进行片状板的形状一次性加工成型,需要说明的是第一辅刀以及第二辅刀的外形轮廓可以进行随作业环境和需求的改变,本实施例中较佳的刀体形状为为由钝角和锐角以及扇片形状结合形成,适配于特定所需形状的加工,再加工完成后,利用车床控制电机控制主刀的抬升,然后取出加工好的工件,其中控制电机型号为ybx4,是常规的三相异步电机。整个工作过程高效便捷,通过一次加工就可以形成相应所需形状,减少人员消耗以及相关的工时消耗。

41.基于上述刀具,本发明还对应一种门扇折弯压型复合成型刀具的刀具加工方法,其具体包括以下步骤:s1.对刀具坯体依次进行喷涂、清洗;s2.干燥,洁净表面后喷漆,防氧化处理;s3.冷却,持续时间5min;s4.消磁,冷却后进行消磁处理,进而得到刀具;其中,在喷漆前,将刀具坯体吊挂,同时进行气吹清洁刀具表面;气吹时间为15min,需要说明的是喷漆的压强为0.4mpa,防氧化处理后的氧化层的厚度为8.5g/m2,上述步骤为本发明的较佳实施步骤,可以得到氧化层较厚且刀具强度较佳的刀具,提高使用寿命。

42.又一较佳实施例方式为,s1.对刀具坯体依次进行喷涂、清洗;s2.干燥,洁净表面后喷漆,防氧化处理;s3.冷却,持续时间5min;s4.消磁,冷却后进行消磁处理,进而得到刀具;其中,在喷漆前,将刀具坯体吊挂,同时进行气吹清洁刀具表面;气吹时间为15min,需要说明的是喷漆的压强为0.1mpa,防氧化处理后的氧化层的厚度为8g/m2。

43.又一较佳实施例方式为:s1.对刀具坯体依次进行喷涂、清洗;s2.干燥,洁净表面后喷漆,防氧化处理;s3.冷却,持续时间7min;s4.消磁,冷却后进行消磁处理,进而得到刀具;其中,在喷漆前,将刀具坯体吊挂,同时进行气吹清洁刀具表面;气吹时间为20min,需要说明的是喷漆的压强为0.1mpa,防氧化处理后的氧化层的厚度为8g/m2。

44.又一较佳实施例方式为:s1.对刀具坯体依次进行喷涂、清洗;s2.干燥,洁净表面后喷漆,防氧化处理;s3.冷却,持续时间8min;s4.消磁,冷却后进行消磁处理,进而得到刀具;其中,在喷漆前,将刀具坯体吊挂,同时进行气吹清洁刀具表面;气吹时间为30min,需要说明的是喷漆的压强为0.4mpa,防氧化处理后的氧化层的厚度为8g/m2。

45.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1