轻烃脱硫反应器、轻烃脱硫反应装置、轻烃脱硫的方法与流程

1.本发明涉及轻烃脱硫技术领域,具体涉及一种轻烃脱硫反应器、一种轻烃脱硫反应装置、一种轻烃脱硫的方法。

背景技术:

2.轻烃是一种重要的化工原料,但其含有的少量非烃类气体,如硫化氢、硫醇、硫醚等不仅会引起设备和管线的腐蚀,危害人体健康,污染环境,还会引起下游工艺的催化剂中毒,因此需要脱除含硫化合物。

3.多数炼化企业采用的醇胺脱硫化氢-碱脱硫醇-水洗脱残余碱的工艺,醇胺和碱则是反复再生循环使用。

4.以乙醇胺为例,脱除硫化氢的过程如下:

[0005][0006][0007]

在25-45℃时,反应有向右进行,硫化氢被吸收;而当温度升高至105℃或更高时反应向左进行,吸收的硫化氢被释放,醇胺溶液可以循环使用。

[0008]

以甲硫醇为例,脱除硫醇的过程如下:

[0009][0010][0011]

抽提塔中硫醇和碱反应生成硫醇钠溶解于碱液中,在氧化塔中硫醇钠被氧化为二硫化物,同时碱液得到再生。剂碱注风氧化后,硫醇被氧化生成二硫化物,包括二甲基二硫、甲乙基二琉、二乙基二硫等。理论上这些硫化物应该与碱液分离,实际上因为密度大、与水的亲和力强很难单独拿出,大部分还在剂碱中,当剂碱循环使用时这些硫化物重又回到轻烃中。

[0012]

加氢吸附脱硫技术利用吸附原理,在氢气环境下利用催化剂m进行脱硫化物,吸附了硫的吸附剂连续再生,可以保证装置的连续运转操作。在反应器内发生的脱硫反应如下:

[0013][0014]

h2s+zno

→

zns+h2o

ꢀꢀ

(6)

[0015]

zno吸附硫变成zns后,失去吸附活性,需再生使其恢复吸附活性,在再生器发生的主要反应为:

[0016]

zns+1.5o2→

zno+so2ꢀꢀ

(7)

[0017]

m+0.5o2→

mo

ꢀꢀ

(8)

[0018]

在再生器中,金属m被氧化成mo,但硫化物的加氢活性组分为金属m,故再生器后需有还原器,将mo还有为金属单质m,在还原器发生的主要反应为:

[0019]

h2+mo

→

m+h2o

ꢀꢀ

(9)

[0020]

加氢吸附脱硫同样可以用于轻烃的脱硫,并且能脱除传统工艺中不能脱除的硫醚、二硫醚等中性硫,同时能避免产生大量废碱渣,大大降低环保压力。

[0021]

cn103031143a公开了一种使用流化床对液化气进行脱硫方法,该方法包括:将吸附剂引入流化床反应器,先和汽油原料和氢气接触吸附脱除其中的硫化物;含硫液化气在流化床反应器中部引入,与和汽油反应后的低活性脱硫吸附剂接触,脱除液化气中的硫化物。

[0022]

cn103031149a公开了一种双反应器同时脱除汽油和液化气中硫化物的方法,该方法包括:将汽油和氢气与第一反应器中的脱硫吸附剂接触吸附脱除汽油中的硫化物;从第一反应器中分离出的脱硫吸附剂经转换压力后,进入第二吸附反应器中与含硫液化气接触脱除液化气中的硫化物。

[0023]

cn104557388a公开了一种采用固定床反应器脱除碳四馏分中硫的方法,该方法包括:将碳四馏分在吸附剂的作用下进行吸附脱硫,吸附饱和后将碳四馏分切换至另一反应器继续进行吸附脱硫,并向吸附饱和的固定床反应器内通入氢气进行加氢脱硫反应使负载加氢活性组分的吸附剂得到再生。

[0024]

上述方法虽然采用加氢方法和加氢吸附脱硫能够脱除轻烃中硫化物,但会造成轻烃中的烯烃发生饱和,造成烯烃的损失。

技术实现要素:

[0025]

本发明的目的是为了克服现有技术轻烃脱硫中存在轻烃脱除硫化物的同时,造成轻烃中烯烃发生饱和,以及采用碱脱硫产生大量减渣的缺陷,提供一种新的轻烃脱硫反应器、一种轻烃脱硫反应装置、一种轻烃脱硫的方法,该反应器在大幅度脱除轻烃中硫含量的同时,避免了轻烃中烯烃发生饱和,减少烯烃损失。

[0026]

为了实现上述目的,本发明第一方面提供一种轻烃脱硫反应器,该反应器由下到上依次包括互为相通的第一反应区、第二反应区和气固分离区;所述第一反应区和气固分离区的内径均大于所述第二反应区的内径,且所述第二反应区的端部伸入所述气固分离区;所述第一反应区设置有轻烃进料口和催化剂入口,所述第二反应区设置有供氢气体入口,所述气固分离区设置有气体出口;所述气固分离区包括:沉降区和颗粒收集区,所述沉降区设置于所述气固分离区的上方,所述颗粒收集区为所述第二反应区的端部器壁与所述气固分离区的外壁形成的区域;

[0027]

其中,所述颗粒收集区的下部为扩径段,所述扩径段设置有催化剂出口,且所述扩径段与所述第一反应区通过连接管连通。

[0028]

本发明第二方面提供一种轻烃脱硫反应装置,该反应装置包括第一方面提供的反应器和再生单元,所述再生单元包括:依次连通的再生器和还原器;

[0029]

其中,所述反应器的催化剂出口连通所述再生单元的入口。

[0030]

本发明第三方面提供一种轻烃脱硫的方法,该方法在第一方面提供的反应器中进行,

[0031]

该方法包括:将轻烃通过所述反应器的轻烃进料口进入第一反应区,与通过所述反应器的催化剂入口进入的脱硫催化剂接触并进行初脱硫,并将得到的初脱硫产物向上流

动进入所述第二反应区,与从所述反应器的供氢气体入口进入的供氢气体接触并进行再脱硫,并将得到的再脱硫产物向上流动进入所述气固分离区的沉降区中进行气固分离,得到的脱硫后轻烃经所述反应器的气体出口排出,得到的待生剂进入所述颗粒收集区,并将所述待生剂分为待生剂a和待生剂b;

[0032]

其中,所述待生剂a经所述连接管返回所述第一反应区,所述待生剂b经所述反应器的催化剂出口排出。

[0033]

优选地,该方法在第二方面提供的反应装置中进行,该方法包括:将轻烃通过所述反应器的轻烃进料口进入第一反应区,与通过所述反应器的催化剂入口进入的脱硫催化剂接触并进行初脱硫,并将得到的初脱硫产物向上流动进入所述第二反应区,与从所述反应器的供氢气体入口进入的供氢气体接触并进行再脱硫,并将得到的再脱硫产物向上流动进入所述气固分离区的沉降区中进行气固分离,得到的脱硫后轻烃经所述反应器的气体出口排出,得到的待生剂进入所述颗粒收集区,并将所述待生剂分为待生剂a和待生剂b;

[0034]

其中,所述待生剂a经所述连接管返回所述第一反应区,所述待生剂b经所述反应器的催化剂出口进入所述再生单元进行再生,并将得到的再生剂返回第一反应区。

[0035]

相比现有技术,本发明具有以下优势:

[0036]

(1)本发明提供的轻烃脱硫反应器含有第一反应区和第二反应区,即,将轻烃采用初脱硫和再脱硫的两段脱硫工艺,使得轻烃中硫化物得到深度脱除,在提高轻烃脱硫效果的同时,避免了轻烃中烯烃饱和,降低了烯烃的损失率;

[0037]

(2)本发明提供的轻烃脱硫反应装置,将本发明提供的反应器与再生单元进行结合,尤其通过限定第一反应区和第二反应区的内径比,以及待生剂a和待生剂b的重量比,更有利于提高轻烃的脱硫效果,以及降低轻烃中烯烃损失率;

[0038]

(3)本发明提供的轻烃脱硫的方法在反应器或反应装置中进行,避免了碱的使用,避免了碱渣产生,具有环保优势;同时,该方法工艺流程简化,便于工业化生产。

附图说明

[0039]

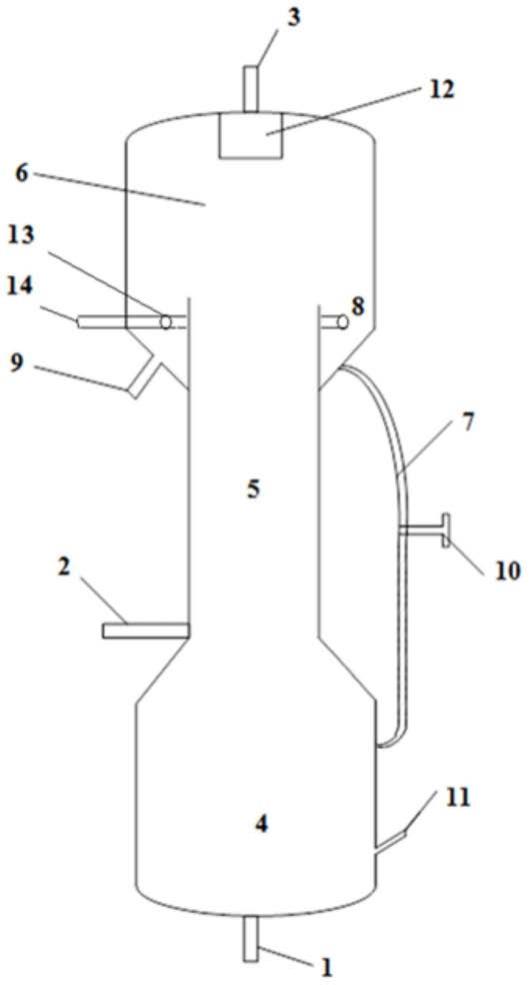

图1是本发明提供的一种轻烃脱硫反应器的结构示意图。

[0040]

附图标记说明

[0041]

1、轻烃进料口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2、供氢气体入口

ꢀꢀꢀꢀꢀꢀꢀꢀ

3、气体出口

[0042]

4、第一反应区

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5、第二反应区

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6、气固分离区

[0043]

7、连接管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8、颗粒收集区

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

9、催化剂出口

[0044]

10、控制阀

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11、催化剂入口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12、气固分离器

[0045]

13、第二分布器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14、流化气入口

具体实施方式

[0046]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

[0047]

在本发明中,没有特殊情况说明下,“第一”和“第二”既不表示先后顺序,也不表示

对各个物料或步骤起限定作用,仅是用于区分各个物料或步骤。例如,“第一反应区”和“第二反应区”中的“第一”和“第二”仅是用于区分这不是同一反应区。

[0048]

在本发明中,没有特殊情况说明下,容器的顶部是指容器由上到下的0-10%的位置;容器的上部是指由容器由上到下的10-40%的位置;容器的中部是指由容器由上到下的40-60%的位置;容器的下部是指容器由上到下的60-90%的位置;容器的底部是指容器由上到下的90-100%的位置。

[0049]

本发明第一方面提供一种轻烃脱硫反应器,如图1所示,该反应器由下到上依次包括互为相通的第一反应区、第二反应区和气固分离区;所述第一反应区和气固分离区的内径均大于所述第二反应区的内径,且所述第二反应区的端部伸入所述气固分离区;所述第一反应区设置有轻烃进料口和催化剂入口,所述第二反应区设置有供氢气体入口,所述气固分离区设置有气体出口;所述气固分离区包括:沉降区和颗粒收集区,所述沉降区设置于所述气固分离区的上方,所述颗粒收集区为所述第二反应区的端部器壁与所述气固分离区的外壁形成的区域;

[0050]

其中,所述颗粒收集区的下部为扩径段,所述扩径段设置有催化剂出口,且所述扩径段与所述第一反应区通过连接管连通。

[0051]

在本发明中,没有特殊情况说明下,所述该反应器由下到上依次为互为相通的第一反应区、第二反应区和气固分离区,是指所述第一反应区、第二反应区和气固分离区互为同轴且互为相通。

[0052]

在本发明中,没有特殊情况说明下,所述轻烃脱硫反应器优选为流化床反应器。

[0053]

在本发明的一些实施方式中,优选地,所述第一反应区和第二反应区的内径比为1.05-5:1,例如,1.05:1、1.1:1、1.5:1、2:1、2.5:1、3:1、3.5:1、4.5:1,以及任意两个数值组成的范围中的任意值,优选为1.1-3:1。采用优选的内径比,通过调节气体穿过床层的气速,降低轻烃中烯烃在反应过程中与氢气接触机会,有利于减少烯烃饱和,从而避免高附加值组分的损失和高昂价格氢气的消耗,进而提高轻烃的脱硫效果,并降低轻烃中烯烃损失率。

[0054]

在本发明中,通过调控第一反应区和第二反应区的高度比,有效调节轻烃通过第一反应区和第二反应区的停留时间,从而提高轻烃的脱硫效果。优选地,所述第一反应区和第二反应区的高度比为0.6-5:1,例如,0.6:1、1:1、1.5:1、2:1、2.5:1、3:1、4:1、5:1,以及任意两个数值组成的范围中的任意值,优选为0.6-3:1,更优选为0.6-2:1。

[0055]

在本发明的一些实施方式中,优选地,所述气固分离区和第二反应区的内径比为1.1-4:1,例如,1.1:1、1.5:1、2:1、2.5:1、3:1、4:1,以及任意两个数值组成的范围中的任意值,优选为1.1-2.5:1。通过调节气固分离区和第二反应区的内径比,有利于第二反应区颗粒在气固分离区的沉降区中发生沉降进入颗粒收集区。

[0056]

在本发明的一些实施方式中,为了提高颗粒在所述气固分离区的沉降分离效果。优选地,所述气固分离区的高度与内径比为1-5:1,例如,1:1、1:2、1:3、1:4、1:5,以及任意两个数值组成的范围中的任意值,优选为1-3:1。

[0057]

在本发明的一些实施方式中,为了进一步提高颗粒在所述气固分离区的沉降分离效果。优选地,所述气固分离区的内径与所述颗粒收集区的内径比为1-2:1,例如,1:1、1.25:1、1.5:1、1.75:1、2:1,以及任意两个数值组成的范围中的任意值,优选为1-1.5:1。

[0058]

在本发明的一些实施方式中,优选地,所述第二反应区的端部伸入所述气固分离

区的高度与所述第二反应区的高度比为0.05-0.8:1,例如,0.05:1、0.1:1、0.2:1、0.3:1、0.4:1、0.5:1、0.6:1、0.8:1,以及任意两个数值组成的范围中的任意值,优选为0.05-0.5:1。通过调控第二反应区的端部伸入部分,调节颗粒收集区的高度,满足颗粒收集区返回第一反应区的床层压降。

[0059]

在本发明中,没有特殊情况说明下,所述扩张角是指扩径段或缩径段的外沿与垂直面的夹角。

[0060]

在本发明中,所述第一反应区的内径大于第二反应区的内径,优选地,所述第一反应区的上部为缩径段,且所述缩径段的扩张角为5-60

°

,例如,5

°

、10

°

、15

°

、20

°

、30

°

、40

°

、45

°

、50

°

、60

°

,以及任意两个数值组成的范围中的任意值,优选为15-45

°

。在本发明中,所述缩径段合适的扩张角有利于缩短轻烃在较短的时间进入第二反应区且减少颗粒对缩径段壁面的冲击。例如,当所述缩径段的扩张角<5

°

,缩径段高度增加,轻烃通过缩径段的时间加长,一方面增加设备投资,另一方面影响脱硫效果;当所述缩径段的扩张角>60

°

时,增加颗粒对缩径段壁面的碰撞机会,提高颗粒破碎机会。

[0061]

在本发明的一些实施方式中,优选地,所述轻烃进料口设置于所述第一反应区的底部,所述催化剂入口设置于所述第一反应区的下部。

[0062]

在本发明的一些实施方式中,优选地,所述供氢气体入口设置于所述第二反应区的下部。

[0063]

在本发明的一些实施方式中,优选地,所述第二反应区还设置有第一分布器,所述第一分部器用于将所述供氢气体进行分布。

[0064]

在本发明中,对所述第一分布器的种类具有较宽的选择范围,优选地,所述第一分布器为环管式分布器,但本发明并不局限于此。

[0065]

在本发明的一些实施方式中,优选地,所述气体出口设置于所述气固分离区的顶部。

[0066]

在本发明的一些实施方式中,优选地,所述沉降区设置有气固分离器,所述气固分离器的出口优选与所述气固分离区的气体出口相连通。在本发明中,所述气固分离器可以为传统的过滤器,也可以为普通的旋风分离器,只要满足气固分离即可。

[0067]

在本发明的一些实施方式中,优选地,所述颗粒收集区的底部还设置有流化气入口;进一步优选地,所述颗粒收集区的底部还设置有第二分布器,所述第二分布器用于将流化气进行分布。在本发明中,所述流化气一方面对颗粒收集区的催化剂具有流化作用,另一方面对催化剂夹带的气体进行汽提。

[0068]

在本发明中,对所述第二分布器的种类没有特别要求,只要将流化气分布均匀即可,优选为环管式分布器,但本发明并不局限于此。

[0069]

在本发明的一些实施方式中,优选地,所述扩径段的扩张角为30-60

°

,例如,30

°

、35

°

、40

°

、45

°

、50

°

、60

°

,以及任意两个数值组成的范围中的任意值,优选为35-45

°

。在本发明中,当所述扩径段的扩张角<30

°

,扩径段高度增加,进而增加颗粒收集区的高度导致设备投资;当所述扩径段的扩张角>60

°

时,颗粒在扩径段底部易形成流化死区,不利于颗粒流出颗粒收集区。

[0070]

在本发明的一些实施方式中,优选地,所述连接管的内径为50-1000mm,例如,50mm、100mm、150mm、200mm、300mm、400mm、500mm、700mm、900mm、1000mm,以及任意两个数值

组成的范围中的任意值,优选为50-800mm。

[0071]

在本发明的一些实施方式中,优选地,所述连接管上设置有控制阀,用于控制催化剂流量。

[0072]

在本发明的一些实施方式中,优选地,所述连接管连通所述扩径段和所述第一反应区的中上部。这样设置,有利于增加第一反应区的颗粒浓度。

[0073]

本发明提供的一种轻烃脱硫反应器的结构示意图,如图1所示,该反应器i由下到上依次为互为相通的第一反应区4、第二反应区5和气固分离区6,所述第一反应区4和气固分离区6的内径均大于所述第二反应区5的内径,且所述第二反应区5的端部伸入所述气固分离区6;所述第一反应区4设置有轻烃进料口1和催化剂入口11,所述第二反应区5设置有供氢气体入口2,所述气固分离区6设置有气体出口3;所述气固分离区包括:沉降区和颗粒收集区8,所述沉降区设置于所述气固分离区6的上方,所述颗粒收集区8为所述第二反应区5的端部器壁与所述气固分离区6的外壁形成的区域;

[0074]

其中,所述颗粒收集区8的下部为扩径段,所述扩径段设置有催化剂出口9,所述第一反应区4的上部为缩径段,且所述扩径段和所述第一反应区4的中上部通过连接管7连通,且所述连接管7上设置有控制阀10。

[0075]

根据本发明一种特别优选的实施方式,该反应器由下到上依次为互为相通的第一反应区、第二反应区和气固分离区,所述第一反应区和气固分离区的内径均大于所述第二反应区的内径,且所述第二反应区的端部伸入所述气固分离区;所述第一反应区设置有轻烃进料口和催化剂入口,所述第二反应区设置有供氢气体入口,所述气固分离区设置有气体出口;所述气固分离区包括:沉降区和颗粒收集区,所述沉降区设置于所述气固分离区的上方,所述颗粒收集区为所述第二反应区的端部器壁与所述气固分离区的外壁形成的区域;

[0076]

其中,所述颗粒收集区的下部为扩径段,所述扩径段设置有催化剂出口,所述第一反应区的上部为缩径段,且所述扩径段和所述第一反应区的中上部通过连接管连通,且所述连接管上设置有控制阀;

[0077]

其中,所述第一反应区、第二反应区和气固分离区的内径比为1.05-5:1:1.1-4。

[0078]

本发明第二方面提供一种轻烃脱硫反应装置,该反应装置包括第一方面提供的反应器和再生单元,所述再生单元包括:依次连通的再生器和还原器;

[0079]

其中,所述反应器的催化剂出口连通所述再生单元的入口。

[0080]

在本发明中,没有特殊情况说明下,所述反应器、再生单元,以及再生单元中的再生器和还原器均通过管线连接。

[0081]

在本发明的一些实施方式中,优选地,所述再生单元还包括:反应器缓冲罐和再生器缓冲罐;进一步优选地,所述反应器缓冲罐连接所述反应器的催化剂出口和所述再生器的入口,所述再生器缓冲罐连接所述再生器的出口和所述还原器的入口。

[0082]

在本发明中,对所述再生器、还原器、反应器缓冲罐和再生器缓冲罐的种类具有较宽的选择范围,只要能满足使用要求即可。

[0083]

本发明第三方面提供一种轻烃脱硫的方法,该方法在第一方面提供的反应器中进行,

[0084]

该方法包括:将轻烃通过所述反应器的轻烃进料口进入第一反应区,与通过所述

反应器的催化剂入口进入的脱硫催化剂接触并进行初脱硫,并将得到的初脱硫产物向上流动进入所述第二反应区,与从所述反应器的供氢气体入口进入的供氢气体接触并进行再脱硫,并将得到的再脱硫产物向上流动进入所述气固分离区的沉降区中进行气固分离,得到的脱硫后轻烃经所述反应器的气体出口排出,得到的待生剂进入所述颗粒收集区,并将所述待生剂分为待生剂a和待生剂b;

[0085]

其中,所述待生剂a经所述连接管返回所述第一反应区,所述待生剂b经所述反应器的催化剂出口排出。

[0086]

在本发明中,没有特殊情况说明下,所述待生剂为待生催化剂,即,脱硫催化剂与轻烃发生反应后失活的脱硫催化剂;所述再生剂为再生催化剂,即,将失活的脱硫催化剂经过再生,使其恢复活性化的脱硫催化剂。

[0087]

根据本发明的另一种优选实施方式,优选地,该方法在第二方面提供的反应装置中进行,

[0088]

该方法包括:将轻烃通过所述反应器的轻烃进料口进入第一反应区,与通过所述反应器的催化剂入口进入的脱硫催化剂接触并进行初脱硫,并将得到的初脱硫产物向上流动进入所述第二反应区,与从所述反应器的供氢气体入口进入的供氢气体接触并进行再脱硫,并将得到的再脱硫产物向上流动进入所述气固分离区的沉降区中进行气固分离,得到的脱硫后轻烃经所述反应器的气体出口排出,得到的待生剂进入所述颗粒收集区,并将所述待生剂分为待生剂a和待生剂b;

[0089]

其中,所述待生剂a经所述连接管返回所述第一反应区,所述待生剂b经所述反应器的催化剂出口进入所述再生单元进行再生,并将得到的再生剂返回第一反应区。

[0090]

在本发明中,对所述脱硫催化剂的种类具有较宽的选择范围,只要能催化脱除轻烃中的硫化物即可。优选地,所述脱硫催化剂含有金属活性组分、硫转移组分和载体。

[0091]

在本发明的一些实施方式中,优选地,以所述脱硫催化剂的总重量为基准,所述金属活性组分的含量为1-20wt%,优选为5-10wt%;所述硫转移组分的含量为10-60wt%,优选为20-50wt%。采用优选的条件,更有利于提高轻烃的脱硫效果。

[0092]

在本发明的一些实施方式中,优选地,所述金属活性组分选自co、ni、mo和w中的至少一种。

[0093]

在本发明中,所述硫转移组分为能够和轻烃中硫化物发生反应生成固体物质并负载在所述脱硫催化剂上的金属氧化物。优选地,所述硫转移组分选自氧化锌和/氧化铁,优选为氧化锌。

[0094]

在本发明的一些实施方式中,优选地,所述载体为耐热无机金属氧化物载体,优选选自粘土、氧化硅、氧化铝、氧化锆、氧化钛、氧化钙、氧化铬、氧化锡、氧化锑和无定形硅酸铝中的至少一种,优选为氧化硅、氧化钛和氧化铝中的至少一种。

[0095]

在本发明中,对所述脱硫催化剂的来源具有较宽的选择范围,可以通过制备得到,也可以通过购买得到,本发明对此不作赘述。

[0096]

在本发明的一种具体实施方式中,所述脱硫催化剂的制备方法如下:将载体、硫转移组分和粘结剂混合浆料,经喷雾造粒后焙烧;再用含金属活性组分的溶剂浸渍后依次进行干燥、焙烧和还原制得。

[0097]

在本发明的一些实施方式中,优选地,所述脱硫催化剂的体积平均粒度为20-150μ

m,例如20μm、30μm、50μm、60μm、70μm、80μm、100μm、120μm、150μm,以及任意两个数值组成的范围中的任意值,优选为50-80μm。

[0098]

在本发明中,没有特殊情况说明下,体积平均粒度参数采用激光粒度分析仪测得。

[0099]

在本发明的一些实施方式中,优选地,所述轻烃中硫含量为5-1000μg

·

g-1

,例如,5μg

·

g-1

、20μg

·

g-1

、50μg

·

g-1

、100μg

·

g-1

、200μg

·

g-1

、300μg

·

g-1

、400μg

·

g-1

、500μg

·

g-1

、600μg

·

g-1

、700μg

·

g-1

、800μg

·

g-1

、1000μg

·

g-1

,以及任意两个数值组成的范围中的任意值,优选为20-800μg

·

g-1

。

[0100]

在本发明的一些实施方式中,优选地,所述轻烃中硫以硫化物形式存在;进一步优选地,所述硫化物选自硫化氢、二硫化碳、羰基硫、硫醇、硫醚、二氧化硫和多硫化物中的至少一种。

[0101]

在本发明中,对所述轻烃的种类具有较宽的选择范围,只要所述轻烃中硫含量满足上述限定即可。优选地,所述轻烃选自天然气、炼厂燃料气、干气、液化气、轻汽油和轻石脑油中的至少一种。

[0102]

在本发明的一些实施方式中,优选地,所述待生剂a与待生剂b的重量比为0.2-3:1,例如,0.2:1、0.5:1、1:1、1.5:1、2:1、3:1,以及任意两个数值组成的范围中的任意值,优选为0.5-1.5:1。采用优选的重量比,通过提高第一反应区的催化剂的浓度,进一步提高催化剂的利用率。当所述待生剂a与待生剂b的重量比<0.2,参与循环的待生剂较少,影响脱硫效果;当所述待生剂a与待生剂b的重量比>3,参与循环的待生剂较多,增加能耗。

[0103]

在本发明中,所述初脱硫旨在脱除轻烃中硫醇、硫醚等易脱除的硫化物。优选地,所述初脱硫的条件包括:温度为100-500℃,优选为150-450℃;压力为0.5-5mpa,优选为0.5-3mpa;质量空速为0.1-10h-1

,优选为1-8h-1

。其中,所述质量空速为第一反应区中轻烃的质量空速。

[0104]

在本发明中,没有特殊情况说明下,所述压力为表压。

[0105]

在本发明的一些实施方式中,优选地,所述脱硫催化剂和轻烃的重量比为1:50-15000,优选为1:50-10000。采用优选的重量比,更有利于脱除轻烃中易脱除的硫化物。

[0106]

在本发明中,所述再脱硫旨在临氢条件下,脱除轻烃中二硫化物、多硫化物等难脱除的硫化物。优选地,所述再脱硫的条件包括:温度为250-700℃,优选为350-550℃;压力为0.5-5mpa,优选为0.5-3mpa;质量空速为5-20h-1

,优选为5-16h-1

。其中,所述质量空速为第二反应区中初脱硫后轻烃的质量空速。

[0107]

在本发明的一些实施方式中,优选地,所述初脱硫产物和供氢气体的摩尔比为1:0.01-0.2,例如,1:0.01、1:0.05、1:0.1、1:0.15、1:0.2,以及任意两个数值组成的范围中的任意值,优选为1:0.01-0.1。采用优选的摩尔比,更有利于脱除轻烃中难脱除的硫化物。

[0108]

在本发明中,对所述供氢气体的种类具有较宽的选择范围,只要所述供氢气体含有氢元素即可。优选地,所述供氢气体选自氢气、含氢气体混合物、甲醇、四氢萘、十氢萘和三氢茚中的至少一种,优选为含氢气体混合物。

[0109]

在本发明的一些实施方式中,优选地,所述含氢混合气体为氢气和其他气体的混合气体,所述含氢混合气体中氢气的含量为1-99体积%、优选为10-90体积%。

[0110]

在本发明中,所述再生旨在将所述待生剂b进行再生,即,脱除待生剂b中吸附的硫。优选地,所述再生的条件包括:温度为250-700℃,优选为350-550℃;压力为0.1-3mpa,

体积空速为200-10000h-1

。其中,体积空速为再生气体的体积空速。

[0111]

在本发明的一些实施方式中,优选地,所述再生气体为含氧气体,所述含氧气体中氧气的含量为1-50体积%,优选为10-30体积%。其中,所述含氧气体中除了氧气外,还含有惰性气体,例如,氮气、氦气、氩气和氖气中的至少一种。

[0112]

在本发明中,所述还原旨在将再生催化剂中金属活性加氢组分进行还原。优选地,所述还原的温度为300-400℃,压力为0.5-3mpa,体积空速为50-1000h-1

。其中,体积空速为还原气体的体积空速,所述还原气体优选为氢气。

[0113]

以下将通过实施例对本发明进行详细描述。

[0114]

脱硫催化剂-1,以所述脱硫催化剂-1的总重量为基准,金属活性组分ni含量为9.2wt%,硫转移组分zno含量为40wt%,该脱硫催化剂-1由以下方法制得:将作为载体组分的6.1kg拟薄水铝石(山东铝厂生产,al2o3含量为62.0wt%)、4kg的zno(北京北化精细化学品有限公司,化学纯)、3.4kg硅溶胶(含sio226wt%)和12.6kg水混合打浆,加入200g盐酸(浓度36wt%,北京北化精细化学品有限公司,化学纯试剂),将所得胶体喷雾干燥成型为平均粒径75μm的颗粒,采用45wt%硝酸镍溶液8.1kg喷雾到所制备的颗粒表面进行浸渍,经过浸渍的颗粒进行180℃干燥2h,再600℃高温焙烧3h,得到脱硫催化剂-1。

[0115]

实施例1

[0116]

(1)轻烃脱硫反应装置包括:图1所示的轻烃脱硫反应器和再生单元,所述再生单元包括:依次连通的反应器缓冲罐、再生器、再生器缓冲罐和还原器。

[0117]

其中,轻烃脱硫反应器中,第一反应区4、第二反应区5和气固分离区6的内径比为1.3:1:2;第一反应区4和第二反应区5的高度比为1.2:1;第二反应区5的端部伸入气固分离区6的高度与第二反应区5的高度比为0.5:1;

[0118]

第一反应区4的上部为缩径段,且缩径段的扩张角为30

°

;

[0119]

颗粒收集区8的下部为扩径段,且扩径段的扩张角为30

°

;

[0120]

气固分离区6的高度与内径比为2:1,气固分离区6的内径与颗粒收集区8的内径比为1.3:1。

[0121]

(2)将轻烃在上述反应装置中进行脱硫,该方法包括:将轻烃(原料1,即,液化气中硫化物组分和烃类组分分别列于表1和表2)预热到350℃,通过反应器的轻烃进料口进入第一反应区,与通过反应器的催化剂入口进入的脱硫催化剂-1接触并进行初脱硫(温度为350℃,压力为1.3mpa,质量空速为5h-1

),轻烃与脱硫催化剂-1的重量比为200:1,并将得到的初脱硫产物向上流动进入第二反应区,与从反应器的供氢气体入口进入的供氢气体(供氢气体中氢气含量为80体积%)接触并进行再脱硫(温度为350℃,压力为1.3mpa,质量空速为6h-1

),初脱硫产物与供氢气体的摩尔比为1:0.1,并将得到的再脱硫产物向上流动进入气固分离区的沉降区中进行气固分离,得到的脱硫后轻烃经反应器的气体出口排出,其中,脱硫后轻烃中硫化物组分和烃类组分分别列于表1和表2;得到的待生剂进入颗粒收集区,并将待生剂分为待生剂a和待生剂b,

[0122]

其中,待生剂a经反应器的连接管返回第一反应区;待生剂b经反应器的催化剂出口经反应器缓冲罐进入再生器中,与再生气体(再生气体中氧气含量为21体积%)进行再生(温度为510℃,压力为0.1mpa,体积空速为270h-1

),得到的再生产物经再生器缓冲罐进入还原器中,与还原气体(氢气)进行还原(温度为400℃,压力为1mpa,体积空速为250h-1

),得到

的再生剂返回第一反应区;

[0123]

其中,待生剂a和待生剂b重量比为0.8:1。

[0124]

实施例2

[0125]

(1)按照实施例1所述的轻烃脱硫反应装置,不同的是,轻烃脱硫反应器中,第一反应区4、第二反应区5和气固分离区6的内径比为1.05:1:3;

[0126]

(2)将轻烃在上述反应装置中进行脱硫,该方法包括:将轻烃(原料1)预热到350℃,通过反应器的轻烃进料口进入第一反应区,与通过反应器的催化剂入口进入的脱硫催化剂-1接触并进行初脱硫(温度为350℃,压力为1.3mpa,质量空速为8h-1

),轻烃与脱硫催化剂-1的重量比为200:1,并将得到的初脱硫产物向上流动进入第二反应区,与从反应器的供氢气体入口进入的供氢气体(供氢气体中氢气含量为90体积%)接触并进行再脱硫(温度为350℃,压力为1.3mpa,质量空速为7h-1

),初脱硫产物与供氢气体的摩尔比为1:0.05,并将得到的再脱硫产物向上流动进入气固分离区的沉降区中进行气固分离,得到的脱硫后轻烃经反应器的气体出口排出,其中,脱硫后轻烃中硫化物组分和烃类组分分别列于表1和表2;得到的待生剂进入颗粒收集区,并将待生剂分为待生剂a和待生剂b,

[0127]

其中,待生剂a经反应器的连接管返回第一反应区;待生剂b经反应器的催化剂出口经反应器缓冲罐进入再生器中,与再生气体(再生气体中氧气含量为13.3体积%)进行再生(温度为500℃,压力为0.2mpa,体积空速为500h-1

),得到的再生产物经再生器缓冲罐进入还原器中,与还原气体(氢气)进行还原(温度为350℃,压力为0.5mpa,体积空速为500h-1

),得到的再生剂返回第一反应区;

[0128]

其中,待生剂a和待生剂b重量比为1.5:1。

[0129]

实施例3

[0130]

(1)按照实施例1所述的轻烃脱硫反应装置,不同的是,轻烃脱硫反应器中,第一反应区4、第二反应区5和气固分离区6的内径比为3:1:4;

[0131]

(2)将轻烃在上述反应装置中进行脱硫,该方法包括:将轻烃(原料1)预热到320℃,通过反应器的轻烃进料口进入第一反应区,与通过反应器的催化剂入口进入的脱硫催化剂-1接触并进行初脱硫(温度为400℃,压力为1.2mpa,质量空速为8h-1

),轻烃与脱硫催化剂-1的重量比为440:1,并将得到的初脱硫产物向上流动进入第二反应区,与从反应器的供氢气体入口进入的供氢气体(供氢氢气中氢气含量为85体积%)接触并进行再脱硫(温度为400℃,压力为1.2mpa,质量空速为7h-1

),初脱硫产物与供氢气体的摩尔比为1:0.01,并将得到的再脱硫产物向上流动进入气固分离区的沉降区中进行气固分离,得到的脱硫后轻烃经反应器的气体出口排出,其中,脱硫后轻烃中硫化物组分和烃类组分分别列于表1和表2;得到的待生剂进入颗粒收集区,并将待生剂分为待生剂a和待生剂b,

[0132]

其中,待生剂a经反应器的连接管返回第一反应区;待生剂b经反应器的催化剂出口经反应器缓冲罐进入再生器中,与再生气体(再生气体中氧气含量为13.3体积%)进行再生(温度为500℃,压力为0.2mpa,体积空速为270h-1

),得到的再生产物经再生器缓冲罐进入还原器中,与还原气体(氢气)进行还原(温度为550℃,压力为3mpa,体积空速为300h-1

),得到的再生剂返回第一反应区;

[0133]

其中,待生剂a和待生剂b重量比为0.5:1。

[0134]

对比例1

[0135]

采用碱洗方法除去轻烃(原料1)中硫化物,具体方法包括:将轻烃(原料1)通入碱洗装置脱硫气体中的硫醇。

[0136]

对比例2

[0137]

(1)按照实施例1所述的轻烃脱硫反应装置,不同的是,轻烃脱硫反应器中,第一反应区4和第二反应区5的内径相同。

[0138]

(2)将轻烃在上述反应装置中进行脱硫,该方法包括:将轻烃(原料1)预热到350℃,通过反应器的轻烃进料口进入第一反应区,与通过反应器的催化剂入口进入的脱硫催化剂-1接触并进行脱硫(温度为350℃,压力为1mpa,质量空速为7.5h-1

),轻烃与脱硫催化剂-1的重量比为200:1,轻烃(原料1)和氢气的摩尔比1:0.1,并将得的脱硫产物向上流动进入气固分离区的沉降区中进行气固分离,得到的脱硫后轻烃经反应器的气体出口排出,其中,脱硫后轻烃中硫化物组分和烃类组分分别列于表1和2。

[0139]

对比例3

[0140]

(1)按照对比例2所述的轻烃脱硫反应装置,不同的是,轻烃脱硫反应器设置有3个气体入口,即,反应器底部设置有轻烃和氢气的进料口,将反应区等分为3个区域,在自下而上的第2区域和第3区域的底部设有氢气注入口,其中,3个入口通入的氢气的摩尔比为0.3:0.3:0.4。

[0141]

(2)将轻烃在上述反应装置中进行脱硫,该方法包括:将轻烃(原料1)与氢气预热到350℃,通过反应器的进料口进入第一反应区,与通过反应器的催化剂入口进入的脱硫催化剂-1接触并进行脱硫(温度为350℃,压力为1.4mpa,质量空速为6h-1

、总氢气和轻烃的摩尔比为0.1),轻烃与脱硫催化剂-1的重量比200:1,并氢气从第二气体、第三气体入口分别通入反应区。脱硫后的产物向上流动进入气固分离区的沉降区中进行气固分离,得到的脱硫后轻烃经反应器的气体出口排出,其中,脱硫后轻烃中硫化物组分和烃类组分分别列于表1和表2。

[0142]

表1

[0143]

组成/μg

·

g-1

原料1实施例1实施例2实施例3对比例1对比例2对比例3硫化氢15000000羰基硫12000011900甲硫醇340000000乙硫醇72000000甲硫醚160001600二甲基二硫671236756甲基乙基二硫120221233二甲基三硫9133912总硫含量651278223911

[0144]

表2

[0145]

组成/体积%原料1实施例1实施例2实施例3对比例1对比例2对比例3丙烯3231.731.831.23230291-丁烯7.16.96.86.17.16.96.8反丁烯5.25.15.74.35.25.15.1

顺丁烯3.53.23.23.13.53.23.1异丁烯4.24.34.33.54.24.54.1总烯烃含量5251.251.850.25249.748.4

[0146]

通过表1-2数据可知,采用本发明提供的装置进行轻烃脱硫,能够有效脱除轻烃中硫化物,同时避免轻烃中烯烃饱和,降低烯烃的损失率。

[0147]

相比对比例1-3,本发明通过调整反应器中第一反应区的第二反应区的内径比,尤其是限定第一反应区和第二反应区的内径比满足优选的保护范围,更有利于脱除轻烃中硫化物并降低轻烃中烯烃饱和。

[0148]

相比对比例1,实施例1脱硫后轻烃中总硫含量降低至2μg

·

g-1

。即,本发明采用初脱硫和再脱硫的两段脱硫工艺相比碱洗,更有利于脱除轻烃中硫化物,从而提高轻烃的脱硫效果。具体而言,相比实施例1,碱洗可以脱除甲硫醇和乙硫醇,分别从340μg

·

g-1

和72μg

·

g-1

降低至0μg

·

g-1

和0μg

·

g-1

;但羰基硫、甲硫醚、二甲基二硫、二甲基三硫等中性硫并未脱除。

[0149]

相比对比例2,本发明采用初脱硫和再脱硫的两段脱硫工艺相比一段脱硫,更有利于脱除轻烃中硫化物,从而提高轻烃的脱硫效果;此外,两段脱硫后的轻烃中烯烃含量明显高于一段脱硫后的轻烃含量,而且有利于降低轻烃中烯烃损失。

[0150]

相比对比例3,本发明采用初脱硫和再脱硫的量脱硫工艺,即,采用催化脱硫和加氢脱硫的工艺,更有利于脱除轻烃中硫化物,从而提高轻烃的脱硫效果,并降低轻烃中烯烃的损失。

[0151]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1