加氢处理催化剂及其制备方法和应用与流程

本发明涉及一种加氢处理催化剂及其制备方法和应用,特别是涉及一种高芳烃含量原料油的加氢处理催化剂及其制备方法和应用。

背景技术:

1、作为石油加工领域最为重要的二次加工技术,催化裂化是炼油厂进行重油轻质化的核心过程。随着原料油开采量的增加,原油的质量逐渐变差,尤其在我国加工原料的重质化和劣质化趋势更为明显。因此,需要利用催化裂化过程来加工更多重质化原料,能够得到高辛烷值汽油的同时,有生产出大量硫、氮、芳烃含量高,十六烷值或十六烷指数低,且安定性极差的催化柴油。然而,催化柴油很难直接满足我国日趋严格环保法规和柴油产品指标,需要进一步加工处理才能满足成品油的要求。同时,我国的油品市场的需求结构随着经济发展发生了大的变化,柴油产品的需求正在逐年减少,汽油需求有所增加。炼油企业面临着劣质柴油产量过剩的局面,全厂产品结构难以调整。若减少催化柴油的产量,势必会造成汽油产品减产。因此,炼油企业需要一种合适的加工工艺,在不减少催化裂化加工量的前提下,能够完成催化柴油向其他产品转化和油品品质量升级。

2、目前,催化柴油中富含的芳烃是阻碍其加工成为高质量柴油或进行转化的关键因素。催化柴油的加工过程需要消耗大量的氢气进行一定程度的芳烃饱和,既造成了能耗增加,又降低了该部分柴油的附加值。将催化柴油中芳烃的种类与其辛烷值进行对照,大多数的芳烃都能够作为车用汽油的组分。通过将催化柴油直接加氢转成高辛烷值的汽油,既能解决我国汽油短缺的现状,又能将柴油产量降低,这是一条经济、高效的加工途径。

3、cn104611029 a公开了一种催化裂化柴油加氢转化方法,将催化柴油与氢气混合通过加氢精制反应器进行加氢脱硫、脱氮等反应,精制油再进入加氢裂化反应器进行加氢裂化反应。通过催化剂的级配作用能够有效地提高柴油品质,并获得高辛烷值汽油。

4、cn 112322346 a公开了一种从催化柴油生产高辛烷值汽油和裂解料的加氢裂化方法及系统。将催化柴油物流在临氢条件下,先后经过加氢精制和加氢裂化反应,再把反应产物进行分离得到干气、轻烃类裂解料、高辛烷值汽油和重质尾油。

5、将催化柴油直接转化成高质量柴油、高辛烷值汽油和其他原料的工艺,都需要利用加氢处理和加氢裂化的组合,只是工艺流程存在一定的差异。在研发过程和实际应用中,发现在现有的工况下,催化柴油所用加氢处理催化剂的强酸含量过多,导致其初始活性过高,会引起部分催化剂出现结焦的情况,会给装置操作带来很大的难度。一方面,结焦后的催化剂会影响了芳烃组分的加氢饱和效果,导致后续产品质量下降;另一方面,加氢处理不同床层催化剂的失活速率存在严重的差异,影响装置的长周期平稳运行。因此,需要一种既能够高效加氢脱杂,又能具有一定抗积炭能力的催化剂,来高效加工高芳烃含量的原料油,并能保证装置的稳定运行。

技术实现思路

1、针对现有技术的不足,本发明公开一种加氢处理催化剂及其制备方法和应用。所述加氢处理催化剂具有更高传质效率、适量的强酸中心以及抗积炭能力。该催化剂特别适合用于高芳烃含量原料油的加氢处理过程,其能快速进入高活性稳定期,避免过度积炭,大幅延长催化剂的运行周期。

2、一种加氢处理催化剂,所述催化剂以第ⅵb族金属氧化物和/或第ⅷ族金属氧化物作为活性金属,以含碳氧化铝为载体,以最终加氢处理催化剂的重量为基准,催化剂中碳的质量分数为1.88wt%~4.00wt%,优选2.00wt%~3.90wt%,加氢处理催化剂的吡啶红外酸中,大于350℃的酸量为0.070mmol/g~0.115mmol/g,优选0.080mmol/g~0.120mmol/g;所述加氢处理催化剂最可几孔径为6.5nm~8.3nm,优选为6.7nm~7.9nm。

3、本发明加氢处理催化剂,所述催化剂的比表面积为195m2/g~240m2/g,优选为200m2/g~235m2/g;孔容为0.31ml/g~0.49ml/g,优选为0.33ml/g~0.47ml/g。

4、本发明加氢处理催化剂,所述加氢处理催化剂最可几孔径为m nm,(m-1) nm至(m+1) nm孔道的孔体积占催化剂总孔体积的60%~85%,优选为65%~80%。

5、本发明加氢处理催化剂中,以最终加氢处理催化剂的重量为基准,催化剂中第ⅵb族金属氧化物为8%~30%,优选为10%~28%,ⅷ族金属氧化物为1%~10%,优选为2%~8%。所述第ⅵb族金属可以为钼和/或钨,第ⅷ族金属可以钴和/或镍。

6、上述加氢处理催化剂的方法,包括如下步骤:

7、(1)预处理后的氧化铝载体上进行积炭获得含碳氧化铝载体;

8、(2)在步骤(1)含碳氧化铝载体上引入活性金属,优选浸渍钼镍金属溶液;

9、(3)步骤(2)引入活性金属后的含碳氧化铝经干燥、焙烧后,得到加氢

10、处理催化剂。

11、本发明方法中,所述氧化铝载体的比表面积为300m2/g~380m2/g,优选为310m2/g~370m2/g;孔容为0.58ml/g~0.78ml/g,优选为0.60ml/g~0.75ml/g;氧化铝载体的最可几孔径为n nm,n值为7.0nm~9.5nm,优选为7.5nm~9.2nm;(n-1) nm至(n+1) nm孔道的孔体积占催化剂总孔体积的70%~90%,优选为73%~88%。

12、本发明方法中,所述氧化铝可以为市售商品或者按照现有技术制备;可以为氧化铝粉体或者成型后的氧化铝,优选成型的氧化铝。所述成型的氧化铝可以为球形、条形(如三叶草、四叶草或圆柱条)、环状、片状中的一种。所选用氧化铝含有助剂,可以为氟、硅、磷、钛、锆、硼等中的一种或多种,以含氧化铝的质量为基准,助剂占比为8wt%以下,优选为6wt%以下。

13、本发明方法中,所述含碳氧化铝载体,以其质量作为基准,所含碳的质量分数为2.35wt%~5.00wt%,优选2.50wt%~4.75wt%。

14、本发明方法中,所述含碳氧化铝载体对应的吡啶红外酸中,>350℃的酸量为0.070mmol/g~0.125mmol/g,优选0.080mmol/g~0.120mmol/g。

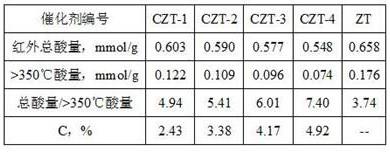

15、本发明方法中,所述含碳氧化铝的吡啶红外总酸量为0.540mmol/g~0.610mmol/g,优选为0.555mmol/g~0.600mmol/g。

16、本发明方法中,所述含碳氧化铝的吡啶红外总酸量同大于350℃酸量比值为4.90~7.45,优选4.95~7.35。

17、本发明方法中,所述氧化铝载体的预处理条件如下:系统压力为0.01kpa~0.50kpa,优选为0.01kpa~0.40kpa,系统温度为250℃~450℃,优选为260℃~430℃,处理时长为2h~8h,优选为3h~6h。

18、本发明方法中,所述氧化铝积碳条件如下:气体流速为0.5m/s~8.0m/s,优选0.6m/s~5.0m/s;空速为0.1~2.0,优选为0.5~1.8。载气与含碳化合物的进量摩尔比控制在80:1~500:1,优选100:1~400:1。

19、本发明方法中,所述氧化铝的积碳处理条件如下:压力范围可以为0.1mpa~2.0mpa,优选为0.1mpa~1.8mpa,体系温度为260℃~400℃,优选为280℃~380℃,反应时长为1h~10h,优选为2h~8h。

20、本发明方法中,积碳所用的碳源化合物的碳数选择在1~20,例如:甲醇、乙醇等一元脂肪醇;烯烃、二烯烃、烷烃、带有支链的芳香烃;吡啶及吡啶同系物;中心原子含有孤对电子的烷基胺、硫醇及三烷基膦等中的一种或多种组合。

21、本发明方法中,所述加氢处理催化剂的活性金属为第ⅵb族金属优选为钼和/或钨,第ⅷ族金属优选镍和/或钴,所述第ⅵb族金属、第ⅷ族金属可以为盐类、氧化物或酸等试剂,如钼元素为氧化钼、钼酸铵、仲钼酸铵中的一种或几种,钨元素为自偏钨酸铵,镍来自硝酸镍、碳酸镍、碱式碳酸镍、氯化镍、草酸镍中的一种或几种。金属溶液的配置过程为本领域技术人员所熟知的内容。

22、本发明方法中,采用浸渍法将活性金属组分溶液担载到含碳氧化铝载体上,上述过程可采用等体积浸渍、过量浸渍;可以利用分步浸渍,也可利用共浸渍,最好是等体积共浸渍。浸渍之后,需要进行养生,此过程为本领域技术人员所熟知得内容。

23、本发明方法中,加氢处理催化剂在氮气、氩气等惰性气氛中进行焙烧,焙烧温度为360℃~530℃,优选为380℃~510℃,焙烧时间为60min~210min,优选为80min~180min。

24、一种高芳烃含量原料油(优选催化柴油)的加氢处理方法,采用上述的加氢处理催化剂。

25、上述方法中,所述原料油的性质如下:其密度为0.90cm3/g~0.95cm3/g,初馏点一般为160℃~240℃,优选180℃~220℃;终馏点一般为320℃~390℃,优选340℃~380℃;芳烃含量为65%~95%,氮含量为200μg/g~2500μg/g。

26、上述方法中,所述操作条件如下:反应温度为320℃~410℃,优选330℃~400℃,反应入口压力为4.0mpa~16.0mpa,优选6.0mpa~12.0mpa;空速为0.5h-1~5.0h-1,优选0.6h-1~3.0h-1;反应入口氢油体积比为400~1300,优选500~1200。

27、与现有技术相比较,本发明加氢处理催化剂的优点是:

28、(1)通过特定条件下的积炭过程,对氧化铝载体进行定向积炭修饰,降低了载体中的强酸中心数量,避免了催化剂初期活性过强,引起催化剂严重积炭而影响产品性质。含碳催化剂的活性更加稳定,避免了过多调整温度来改善催化剂活性,催化剂以平稳的状态运行,从而提高催化剂的催化效果和使用寿命。

29、(2)氧化铝载体的积炭有助于减弱活性金属和载体的相互作用力,更有利于金属的分散,提升催化剂的加氢性能。在低温反应条件下,能够更有效地完成加氢饱和杂质脱除。

30、(3)通过控制催化剂的孔径分布来增加与原料油分子尺寸的匹配度,使得原料油分子在孔道中传质和活性位点的反应效率大幅提升。与优化后催化剂的物化性质相结合,共同促进加氢处理催化剂的综合性能提升。

- 还没有人留言评论。精彩留言会获得点赞!