一种重油型原位晶化催化剂及其制备方法与流程

本发明属于炼油催化剂领域,具体的说涉及一种重油型原位晶化催化剂及其制备方法。

背景技术:

1、我国原油的对外依存度已达73%,实现原油的最大化利用是目前原油加工面临的重要挑战。近年,国内进口原油中高硫重质原油的比重逐渐加大,同时国内自有原油品质较差,国内炼厂加工原油的重、劣质化趋势明显。重油催化裂化是我国重油加工的重要手段,约占一次加工能力的38%。通过对催化剂的优化,是改善催化裂化重油转化能力最经济、有效、快速的手段。

2、催化裂化催化剂分为半合成催化剂和原位晶化型催化剂两类。原位晶化催化剂由于其特殊的制备路线,具有孔结构发达,抗重金属能力强等特点,在催化裂化重油转化中发挥了重要作用。但也由于其先制备微球,随后通过原位晶化技术,同步形成分子筛及基质的工艺特点,无法像半合成催化剂一样灵活调变其组成及结构。通过新工艺,新方法,新材料的引入是提高原位晶化催化剂重油转化的重要途径。

3、cn1778676a提出了一种高岭土喷雾微球合成高含量nay分子筛的制备方法,采用淀粉、石墨粉、羧甲基纤维素中的一种或几种作为结构性助剂加入到喷雾土球中改善土球的结构,晶化后得到了高含量的nay分子筛。但结构性助剂需要通过焙烧去除,加大了催化剂生产中的碳排放。

4、usp 4493902,6656347,6696378,6942783,6943132,cn 01817891.x中合成的原位晶化催化剂具有60nm~2000nm的大孔,但此技术中对喷雾成型所用原料的要求很高,为了堆叠出更多的大孔,强调了超细化原土及超细化高土的重要性,但这种土价格昂贵,且市场上不易购买。同时,该方法合成的催化剂强度较低,为了增加催化剂的强度需对晶化产物进一步采取硅保留技术。

5、cn201210061876.8公开了催化裂化助催化剂的制备方法,通过高岭土喷雾浆液中引入沸点温度小于等于150℃或150℃下分解完全转化为气体的化合物,在原位晶化催化剂中引入丰富中大孔。但该化合物易在喷雾干燥过程中进入大气,造成大气污染。

6、cn201010262279.2提供了一种nay沸石的制备方法,通过在高岭土微球中引入聚二甲基二烯丙基氯化铵改善微球的孔结构,从而获得高结晶度晶化产物。但聚二甲基二烯丙基氯化铵的高温焙烧去除同样存在环境污染问题。

7、cn110523429a提供了一种原位晶化催化裂化催化剂的制备方法,通过碱液对焙烧高岭土微球先进行预处理,再加入导向剂进行晶化,晶化结束后通过交换、焙烧步骤得到相应原位晶化催化剂。所制备催化剂具有孔体积大,堆比低的特点。但该发明中微球的预处理步骤易对催化剂的磨损指数产生影响。

8、氧化铝材料是重要的催化载体材料,也广泛应用于催化裂化催化剂中,是半合成型催化裂化催化剂的活性载体材料。氧化铝材料也可应用于原位晶化型催化剂。cn200480014012.4提供了通过沸石的原位结晶制备的fcc催化剂。该催化剂为一种具有高孔隙率的流体催化裂化催化剂,通过使来自于包含变高岭土和含水高岭土的反应性微球的铝硅酸盐沸石原位结晶提供。该申请文件还公开了还有耐金属的氧化铝微球的制备。通过向微球中引入耐金属的煅烧勃母石可调变原位晶化催化剂的反应性能。

9、氧化铝作为催化裂化催化剂载体,其孔结构及酸性性质均对催化剂的反应性能产生影响。为改善催化剂的反应性能,大量研究均致力于对氧化铝改性,制备大孔氧化铝,或制备大孔硅铝材料替代现有的氧化铝载体。

10、郑金玉等(《石油炼制与化工》,2015,46(9):47-51)通过成胶、陈化等工艺成功制备出一种具有拟薄水铝石结构的无序介孔硅铝材料(jsa),该材料具有较高的比表面积和孔体积,比表面积达300m2/g以上,孔体积大于0.7cm3/g,可几孔径在6~7nm。

11、maryam khosravimardkhe(《applied catalysis,a:general》,2014,482:16-23.)等介绍了一种硅掺杂的氧化铝材料,xrd显示其仍具有氧化铝特征衍射峰。通过调变硅的含量,可获得大孔容、大孔径的硅掺杂氧化铝,孔体积在0.33~1.83cm3/g范围内,孔径最高可达51.6nm。

12、cn03147975.8介绍了一种中孔硅铝材料具有拟薄水铝石的物相结构,以氧化物重量计的无水化学表达式为:(0~0.3)na2o·(40~90)al2o3·(10~60)sio2,其比表面积为200~400m2/g,孔容为0.5~2.0ml/g,平均孔径为8~20nm,最可几孔径为5~15nm。

13、cn201110251792.6该发明提供了一种酸性硅铝催化材料,具有拟薄水铝石晶相结构;以氧化物重量计,其无水化学表达式为:(0~0.2)na2o·(44~46)sio2·(54~56)al2o3,孔容为0.5~1.0ml/g,平均孔径为8~15nm。

14、cn201110251761.0发明提供了一种中孔酸性硅铝催化材料,具有拟薄水铝石晶相结构,以氧化物重量计,其无水化学表达式为:(0~0.2)na2o·(16~20)sio2·(80-84)al2o3,孔容为1.0~2.0ml/g,平均孔径为8~20nm,该材料在200℃条件下测得的吡啶红外b酸与l酸的比例为0.060-0.085。

15、cn201210409663.x提供了一种含硅氧化铝干胶的制备方法,制备的含硅氧化铝干胶经500℃~950℃焙烧2~6小时,所得含硅氧化铝的性质如下:孔容为0.55~1.10ml/g,孔直径在10nm~50nm的孔的孔容占总孔容的30%~80%。

16、xu benjing等(microporous and mesoporous materials 238(2017):84-89)向氧化铝合成体系中引入水玻璃作为硅源,合成了含硅氧化铝材料,并考察了氧化硅加入量分别为3%,6%,12%和24%时,对产物孔结构的影响。其合成材料的孔体积最高达到1.46cm3/g,比表面积达427m2/g。

17、cn201510861407.8介绍了一种活性介孔硅铝催化材料,具有拟薄水铝石晶相结构,其比表面积为200~600m2/g,孔容为0.5~2.0ml/g,平均孔径为8~20nm,其200℃测得的吡啶红外b酸量与l酸量的比例为0.055~0.085。

18、cn201510864343.7提供了一种活性催化材料的制备方法,该材料具有拟薄水铝石晶相结构,以氧化物重量计,其无水化学表达式为:(0~0.2)na2o·(10~60)sio2·(40~90)al2o3,其比表面积为200~600m2/g,孔容为0.5~2.0ml/g,平均孔径为8~20nm,该催化材料的粒度分布为d(v,0.5)≤4μm,d(v,0.9)≤12μm,其在200℃条件下测得的吡啶红外b酸量与l酸量的比例为0.055~0.085。该发明通过硅源的在线加入,获得了更好的孔体积和更小的材料粒度。所述的材料的制备方法包括下述步骤:(1)将铝源与碱溶液偏铝酸钠在室温至85℃下中和成胶,控制成胶过程的ph值保持在7~11;(2)按照sio2:al2o3=1:(0.6~9)的重量比,在中和成胶的过程中同时将所需硅源以并流方式加入到成胶浆液中,实现硅源的在线加入,再于室温至90℃下陈化1~10小时;(3)将所得固体沉淀物按固体沉淀物(干基):铵盐:h2o=1:(0.1~1):(10~30)的重量比在室温至100℃下交换1~3次,每次交换0.5~1小时,直至固体沉淀物中钠含量低于0.2%。采用本发明提供的方法得到的活性催化材料中孔特性明显,粒度更小,同时含有b酸和l酸中心,且b酸量与l酸量的比例较高,材料的裂化活性更高。

19、cn201710382520.7公开了一种多孔催化材料,该催化材料的xrd谱图在2θ角为25°~27°出现一个弥散的衍射峰,同时存在fau晶相结构,其化学组成中含有以氧化物重量计,50~80%的硅和20~50%的铝,总比表面积≯250m2/g,微孔比表面积与总比表面积的比值≯28%,200℃下吡啶红外测得的b酸中心数量与l酸中心数量的比值≥0.30;当以xps方法测得的表面al/si原子比值为a,xrf方法测得的体相al/si原子比值为b时,a/b=1.1~1.6。该材料为无定形硅铝氧化物和沸石的混合体。

20、cn201710382478.9公开了一种高活性催化材料,该催化材料xrd谱图在2θ角为14°、28°、38.5°、49°和65°处存在拟薄水铝石结构的特征衍射峰,200℃下吡啶红外测得的b酸中心数量与l酸中心数量的比值为0.10~0.23,以氧化物重量计的化学组成中含有15~45%的硅和55~85%的铝,比表面积为300~500m2/g,平均孔径为5~18nm,当c为xps方法测得的表面al/si原子比值,d为xrf方法测得的体相al/si原子比值时,c/d=1.2~1.6。该材料的制备方法为:在室温至60℃及搅拌下以并流方式同时将硅源和碱性铝源加入到容器中控制ph值为13~14进行混合成胶,然后将酸性铝源加入其中,并控制浆液体系的终点ph值为8.0~10.5,然后在40~80℃温度下恒温处理,洗涤、过滤,将所得固体沉淀物进行离子交换除去杂质离子,其中,硅源与铝源的重量比例1:(1.2~5.7),硅源以氧化硅计,铝源以氧化铝计、为所述碱性铝源和所述酸性铝源之和。

21、目前,虽然制备含硅氧化铝,含硅氧化铝前躯体,或硅铝材料已有较多报道,但是,材料的孔体积一般小于2.0ml/g,比表面积一般在500m2g-1以下,且孔径较小,并主要为单一孔分布,而对于大分子裂化,如催化裂化,由于重油分子大小分布较宽,往往需要材料具有双孔或多级孔分布。

技术实现思路

1、基于以上所述,本发明的主要目的在于提供一种重油型原位晶化催化剂,通过将具有更高孔体积、更大比表面积,且含有b酸中心并具有双孔分布的硅铝材料引入原位晶化型催化裂化催化剂,制备具有重油转化能力强,汽油产率高的原位晶化型催化裂化催化剂。

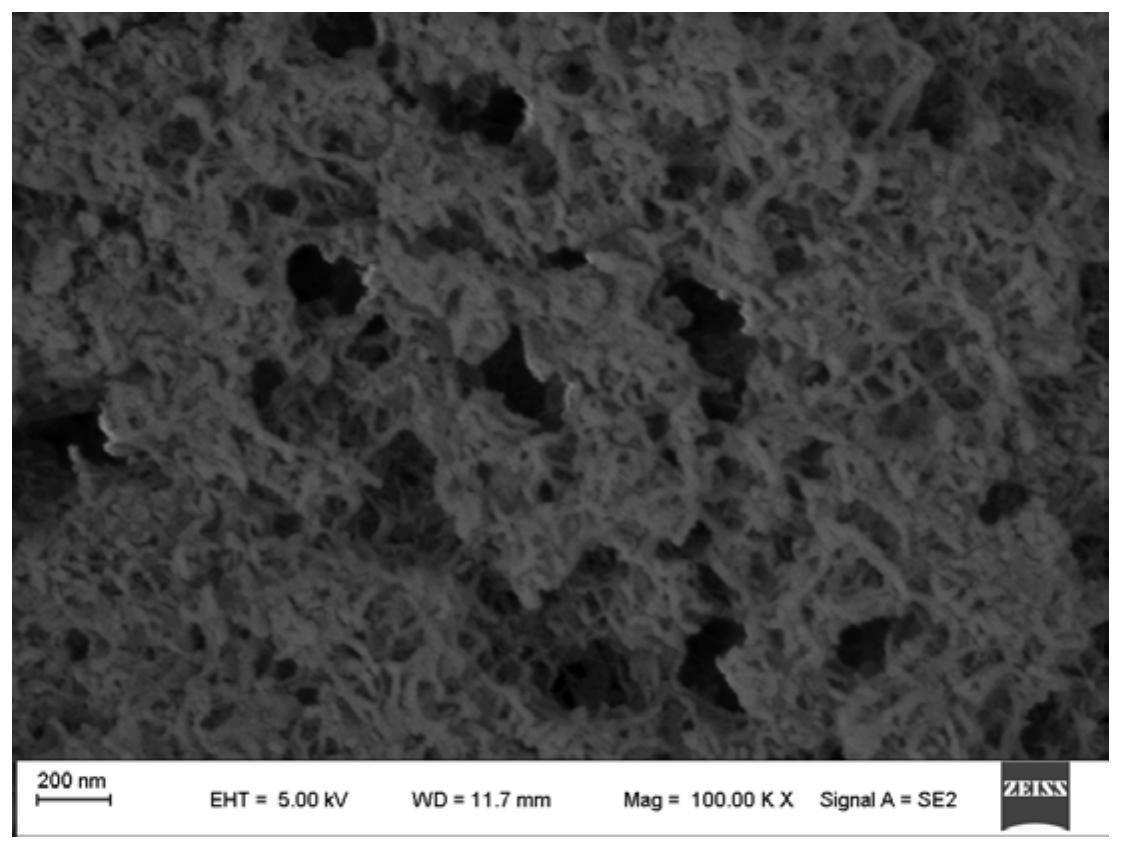

2、为此,本发明提供一种重油型原位晶化催化剂,制备所述催化剂的高岭土微球原料中包含硅铝材料,所述硅铝材料具有拟薄水铝石结构,以氧化物重量计,其无水化学表达式为:(0-0.2)na2o:(4-30)sio2:(70-96)al2o3,其具有2-40nm和70-300nm的双孔分布,比表面积大于500,且不大于650m2/g,孔体积为2.1-2.8ml/g,其在200℃条件下测得的吡啶红外b酸量与l酸量的比值为0.10-0.38。

3、本发明所述的重油型原位晶化催化剂,其中优选的是,所述高岭土微球原料中硅铝材料的加入量是高岭土质量的1~10%;进一步优选2~8%。

4、本发明所述的重油型原位晶化催化剂,其中优选的是,所述硅铝材料由以下步骤制得:

5、(1)将酸性铝源、偏铝酸钠溶液分别预热至45-70℃,并流加入反应釜,并保持温度45-70℃,搅拌反应,反应的ph值为6-8;

6、(2)按sio2:al2o3=0.05-0.43:1的重量比加入硅源,并加入醇溶剂搅拌均匀进行一次陈化,保持一次陈化温度45-70℃,一次陈化ph值=6-8;

7、(3)升温至80-100℃,加入碱性溶液调节ph值至8.5-10.0,搅拌下进行二次陈化,得到固体沉淀物;

8、(4)将所得的固体沉淀物过滤、洗涤、交换、干燥。

9、本发明所述的重油型原位晶化催化剂,其硅铝材料的制备方法中,所述的预热先将酸性铝源、铝酸钠反应物料加热到一定温度,可以通过多种方式实现,例如水浴加热,蒸汽加热,油浴加热均可。

10、本发明所述的重油型原位晶化催化剂,其硅铝材料的制备方法中,所述的将所得的固体沉淀物过滤、洗涤、交换、干燥是本领域的常规技术手段,所述的交换是指产物洗涤后在60-100℃进行铵交换和/或酸交换。所述铵交换推荐使用以下的工艺条件:将固体沉淀物按沉淀物(干基):铵盐:h20=1:(0.1-1):(5-10)的重量比在60-100℃下交换;交换1-3次,每次交换0.3-1小时,直至固体沉淀物中钠含量低于0.2wt%。交换所用的铵盐选自氯化铵、硝酸铵、碳酸铵、硫酸铵、碳酸氢铵中的一种或多种。所述的酸交换推荐使用以下的工艺条件:将固体沉淀物按沉淀物(干基):h20=1:(5-10)的重量比混合,随后采用酸溶液调节ph=2.5-3.5,在60-100℃下交换;交换1-3次,每次交换0.3-1小时,直至固体沉淀物中钠含量低于0.3wt%。交换所用的酸性溶液选自盐酸、硫酸、硝酸、磷酸、草酸、柠檬酸溶液中的一种或多种。

11、本发明所述的重油型原位晶化催化剂,其硅铝材料的制备方法中,所述的干燥为通用技术,可以在烘箱中进行,也可以采用喷雾干燥或闪蒸干燥的方式进行。

12、本发明所述的重油型原位晶化催化剂,其硅铝材料的制备方法中,所述酸性铝源为硝酸铝、硫酸铝和氯化铝中的一种或几种。

13、本发明所述的重油型原位晶化催化剂,其硅铝材料的制备方法中,所述酸性铝源的浓度以氧化铝计为50-150g/l,所述偏铝酸钠溶液的浓度以氧化铝计为20-130g/l。

14、本发明所述的重油型原位晶化催化剂,其硅铝材料的制备方法中,所述硅源选自水玻璃、硅酸钠和硅酸酯化合物中的一种或几种。

15、本发明所述的重油型原位晶化催化剂,其硅铝材料的制备方法中,其中优选的是,步骤(2)中,所述硅源和醇溶剂同时加入,或先加入硅源后加入醇溶剂。

16、本发明所述的重油型原位晶化催化剂,其硅铝材料的制备方法中,酸性铝源以氧化铝的重量计,所述醇溶剂的加入量为所述酸性铝源的1-10倍,优选2-5倍。

17、本发明所述的重油型原位晶化催化剂,其硅铝材料的制备方法中,所述醇溶剂为饱和的脂肪烃和/或脂环烃中的氢原子被羟基取代而成的化合物。

18、本发明所述的重油型原位晶化催化剂,其硅铝材料的制备方法中,所述醇溶剂为c1-c8的一元醇、二元醇或三元醇,优选c2-c4的醇,进一步优选所述醇溶剂选自乙醇、乙二醇、丙醇、丙三醇、丁醇、丁二醇中的一种或几种。

19、本发明所述的重油型原位晶化催化剂,其硅铝材料的制备方法中,所述一次陈化的时间为0.5-3h,所述二次陈化时间为0.5-3h。

20、本发明所述的重油型原位晶化催化剂,其硅铝材料的制备方法中,其中优选的是,所述碱性溶液选自氨水、偏铝酸钠溶液、水玻璃、氢氧化钠溶液中的一种或几种。

21、为此,本发明还提供一种重油型原位晶化催化剂的制备方法,包括以下步骤:

22、(1)高岭土微球制备原位晶化产物

23、以高岭土为原料,加入去离子水、硅铝材料,制成的混合浆液经喷雾干燥得到高岭土喷雾微球,再经焙烧,经与硅源、碱溶液、导向剂混合晶化,滤饼经过滤、洗涤、干燥,得到原位晶化产物;硅铝材料的加入量是高岭土质量的1~10%,优选2~8%;

24、(2)原位晶化产物经交换和焙烧处理制备原位晶化催化剂

25、将原位晶化产物采用铵盐、稀土或磷中的一种或多种进行交换、焙烧,得到原位晶化型催化剂。

26、本发明所述的导向剂不做特别的限定,采用普通的导向剂即可,如导向剂的组成摩尔比为(14~16)sio2:(0.7~1.3)al2o3:(14~16)na2o:(300~330)h2o,其制备方法参照cn1081425a中所述的方法。

27、本发明中,喷雾微球要经过焙烧,焙烧的工艺条件为本领域普通技术人员所公知,例如:在600~1000℃焙烧1~3h,本发明不做特别限定。喷雾微球可以在920~1000℃焙烧1~3h,得到高土微球;也可以在600~900℃焙烧1~3h,得到偏土微球。本发明所公开的制备方法,制备原位晶化产物的喷雾微球可以为高土微球、偏土微球,也可以为高土微球和偏土微球的混合物。

28、本发明所述的重油型原位晶化催化剂的制备方法,其中优选的是,以催化剂重量为100%计,氧化钠含量≤1%,以re2o3计,稀土含量为1~15%,进一步优选2~12%,以p2o5计,磷含量为0~5%,进一步优选0.1~3%。

29、本发明所述的重油型原位晶化催化剂的制备方法,其中优选的是,所述高岭土选自硬质高岭土、软质高岭土、煤轩石中的至少一种,进一步优选的,所述高岭土的粒径为2.5~3.5μm,晶体高岭石含量高于80wt%、氧化铁低于1.7wt%、氧化钠与氧化钾之和低于0.5wt%。

30、本发明所述的重油型原位晶化催化剂的制备方法,其中优选的是,步骤(1)中制备混合浆液时还加入了粘结剂,进一步优选的,所述粘结剂选自硅酸钠、硅溶胶、铝溶胶、拟薄水铝石中的一种或几种,其加入量为高岭土质量的2%~10%。粘结剂的主要作用是作为分散剂或改善催化剂的耐磨性能。

31、本发明所述的重油型原位晶化催化剂的制备方法,其中优选的是,步骤(1)中,所述混合浆液的固含量为30~50wt%,所述高岭土喷雾微球的粒径为20~110μm,所述焙烧的条件为:600~1000℃焙烧1~3小时,所述晶化的条件为:90~110℃晶化18~36小时。

32、本发明所述的重油型原位晶化催化剂的制备方法,其中优选的是,步骤(2)中,所述交换和焙烧的条件为:交换在ph 3~6、温度60~100℃下进行;焙烧温度500~800℃,时间0.5~2小时,水蒸气量0~100%。

33、本发明所述的重油型原位晶化催化剂的制备方法,其中优选的是,步骤(2)中,所述铵盐选自硫酸铵、氯化铵、硝酸铵、磷酸铵中的一种或几种,进一步优选氯化铵和/或硝酸铵;所述稀土选自氯化稀土、硝酸稀土中的一种或几种;所述磷选自磷酸氢二铵、磷酸二氢铵、磷酸铵、磷酸氢铵中的一种或几种,进一步优选磷酸氢二铵和/或磷酸铵。

34、本发明所公开含硅铝材料的高岭土微球制备原位晶化产物的更具体的技术方案:以硅铝材料,高岭土为原料制成的混合浆液,其固含量为30~50%,通过喷雾干燥得到粒径为20~110μm的微球,将该微球在600~1000℃焙烧1~3小时后,与水玻璃、碱溶液、导向剂混合后,90~110℃晶化18~36小时,过滤、洗涤、干燥。

35、本发明所公开的催化剂的制备方法,晶化产物的交换和焙烧是原位晶化催化剂制备的通用技术,本发明并无特别限定。晶化产物交换过程中,交换物质的引入方式可以是同时引入,也可以是分别引入,交换物质为铵盐、稀土和磷中的一种或多种;交换的次数不做限定,可进行单次或多次交换,多次交换时,每一次的交换物质可以相同或不同;焙烧可以在0~100%的水蒸气条件下焙烧,焙烧过程可以是一次焙烧或多次焙烧;交换和焙烧过程只要能满足最终催化剂要求即可。

36、本发明的有益效果如下:

37、本发明提供的催化剂含有硅铝材料,该硅铝材料具有较高的孔体积,较大的比表面积,双孔分布,较高的热稳定性,较高的酸量,并含有b酸中心。硅铝材料的引入改善了原位晶化催化剂载体的孔结构及酸性分布,所制备的原位晶化型催化裂化催化剂具有孔体积高,重油转化能力强,汽油产率高的特点。

38、本发明提供的催化剂制备方法,采用该硅铝材料制备高岭土喷雾微球,进而通过原位晶化,交换、焙烧步骤得到的重油型原位晶化催化剂具有更高的孔体积,更强的重油转化性能和更高的汽油产率。

- 还没有人留言评论。精彩留言会获得点赞!