一种碳@铁纳米复合材料及其制备方法

1.本发明涉及一种纳米复合材料,具体涉及一种碳@铁纳米复合材料及其制备方法。

背景技术:

2.随着全球工业化进程加快,越来越多的行业都涉及重金属和有机物的排放,引起了严重的水污染,有些水域的污染情况已经严重威胁到当地人民的身体健康和工农业生产。重金属具有毒性强,具有不可生物降解且可在水体或植物中富集的特点,很多难降解有机物具有化学性稳定、不易分解转化的特性,这两种污染物对环境均有潜在毒性,成分复杂多样且难被微生物代谢降解或降解效果难以达到要求,而且大多数对微生物有一定的毒性作用和抑制作用。因此,需要开发有效的修复治理有毒重金属废水和降解水中有害有机物的方法。

3.纳米零价铁颗粒体积小,表面活性强,比表面积大,具有较强的还原能力。环境中大部分难降解的有机物如酸根离子、重金属都可以通过它来去除,目前已经在地下水修复,饮用水处理,废水深度处理等领域得到了应用。然而,由于纳米零价铁粒径非常小,极易发生团聚,使其反应活性大大地降低。另外,纳米零价铁暴露在空气中易发生氧化,甚至发生自燃,在水中容易失去活性和凝聚,从而难以回收和重复利用,增加了运输的难度和成本,极大限制了其在环境污染修复中的应用。因此,通过对纳米零价铁进行改进尤为重要。

技术实现要素:

4.本发明的目的是提供一种碳@铁纳米复合材料及其制备方法,解决了零价铁容易发生氧化、团聚且分散性不好的问题,该碳@铁纳米复合材料具有,较好的分散性,抗氧化能力和磁响应性,从而在处理废水或土壤中的氧化性有机物方面具有较好的应用能力。

5.为了达到上述目的,本发明提供了一种碳@铁纳米复合材料的制备方法,该方法包含:将2-氨基对苯二甲酸和三氯化铁溶于溶剂n,n-二甲基甲酰胺中,在密闭反应釜中通过溶剂热反应,获得特定几何形状的fe-mof前驱体mil-101;将所述mil-101分散于无水乙醇后,加入至聚乙烯亚胺水溶液中通过聚乙烯亚胺在室温对mil-101进行包裹刻蚀,结束后离心分离,所得固体经冷冻干燥得到中间产物,该中间产物的表面具有包裹层;将所述中间产物于真空管式炉中高温碳化对包裹层进行碳化,并利用碳的还原作用原位还原fe

3+

,得到碳化产物;将所述碳化产物在室温常压条件下用硼氢化钠水溶液还原,待还原反应结束,离心分离,洗涤干燥,得到“四角星”形的碳@铁纳米复合材料。

6.优选地,所述2-氨基对苯二甲酸和三氯化铁的质量比为1:2.5~3.5。

7.优选地,所述溶剂热反应温度为110℃,反应时间为24h。

8.优选地,所述mil-101通过超声分散于无水乙醇中

9.优选地,所述mil-101和聚乙烯亚胺的质量比为1:2.5。

10.优选地,所述包裹刻蚀的反应时长为0.5h。

11.优选地,所述高温碳化温度为600℃,碳化时长为2h。

12.优选地,所述硼氢化钠水溶液的浓度为0.25~1mol/l。

13.优选地,所述硼氢化钠水溶液还原的反应时长为1h。

14.本发明的另一目的是提供一种所述的方法制备的碳@铁纳米复合材料。

15.本发明的碳@铁纳米复合材料及其制备方法,解决了零价铁容易发生氧化、团聚且分散性不好的问题,具有以下优点:

16.本发明的碳@铁纳米复合材料,利用聚乙烯亚胺对mil-101进行包裹刻蚀,在真空条件下高温碳化后,进而用硼氢化钠进一步还原,得到“四角星”碳@铁(碳包裹零价铁)纳米复合材料。

17.本发明的碳@铁纳米复合材料,制备碳包裹纳米零价铁,利用碳在纳米零价铁表面形成包裹层,形成碳@铁核壳结构,具有较好的分散性、抗氧化能力和磁响应性,从而在处理废水或土壤中的氧化性有机物(如亚甲基蓝)方面具有较好的应用潜力。本发明的碳@铁纳米复合材料,具有mil-101的表面积大、孔隙率高和粒径均匀的特点,fe包裹在中心会有效防止其团聚,提高分散性,同时有效缓解其在环境中氧化。

18.本发明的方法,高温碳化对包裹层进行碳化,在碳化过程中,部分fe

3+

还原成fe,最后通过硼氢化钠将全部fe

3+

还原成fe,从而获得零价铁。

附图说明

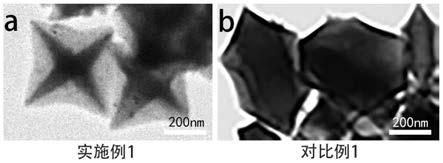

19.图1为本发明实施例1和对比例1制备的碳@铁纳米复合材料的透射电镜图。

20.图2为本发明实施例1和对比例1制备的碳@铁纳米复合材料的分散性对比图。

21.图3为本发明实施例1制备的碳@铁纳米复合材料水分散液在有、无外加磁场作用下的对比图。

22.图4为本发明实施例1和对比例1制备的碳@铁纳米复合材料及单质铁粉对亚甲基蓝的降解性能图。

23.图5为本发明实施例1和对比例1制备的碳@铁纳米复合材料有氧条件下放置8天后对亚甲基蓝的降解性能图。

具体实施方式

24.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.实施例1

26.一种碳@铁纳米复合材料的制备方法,该方法包含:

27.(1)将0.205g 2-氨基对苯二甲酸和0.625g三氯化铁分别溶于15ml溶剂n,n-二甲基甲酰胺(dmf)中,然后将两者混合均匀,转移到密闭的内衬有聚四氟乙烯的反应釜中,利用溶剂热反应制备前驱体,反应温度为110℃,反应时长为24h;反应完后,离心分离,所得固体用去离子水洗涤三次,无水乙醇洗涤一次,再真空干燥,得到fe-mof前驱体mil-101,该前驱体主要是作为后面包裹刻蚀何碳化过程的牺牲模板,提供占位作用和高分散性;

28.(2)将0.2g上述mil-101粉末超声分散于10ml无水乙醇溶液中,然后将混合均匀的

溶液加入聚乙烯亚胺水溶液(将0.5g聚乙烯亚胺溶于50ml水)中室温下包裹刻蚀0.5h,聚乙烯亚胺碱性大分子会对mil-101表面进行包裹,然后反应导致结构收缩形成四角星,离心分离,所得固体冷冻干燥,得到中间产物;

29.(3)将步骤(2)所得的中间产物置于真空管式炉中于600℃高温碳化,碳化时长为2h,得到碳化产物;

30.(4)称取步骤(3)所得的碳化产物0.15g在室温常压条件下加入至50ml0.25mol/l的硼氢化钠水溶液还原1h,待还原反应结束后,离心分离,所得固体用去离子水洗涤三次,无水乙醇洗涤一次,再真空干燥,得到“四角星”形的碳@铁纳米复合材料。

31.对比例1

32.一种碳@铁纳米复合材料的制备方法,该方法与实施例1的基本相同,区别在于:

33.未经过实施例1的步骤(2),将实施例1的步骤(1)得到的mil-101直接经过步骤(3)及(4)得到碳@铁纳米复合材料。

34.实验例1样品的微观形貌

35.如图1所示,为本发明实施例1制备的碳@铁纳米复合材料的透射电镜图(a),对照图为对比例1的未用聚乙烯亚胺处理的碳-铁材料的透射电镜图(b)。由图1可以看出,不同于直接碳化mil-101得到的碳-铁材料(参见图1,粒径在500nm左右,纺锤型),经聚乙烯亚胺保护刻蚀mil-101再碳化得到的碳@铁纳米复合材料,因核层结构在碳化过程的收缩效应而呈现明显的“四角星”形状,粒径在400nm左右,零价铁富集在该区域有利于碳层对铁的物理限域和抑制氧化作用。

36.实验例2样品的分散性能

37.称取0.1g样品超声分散在10ml去离子水中,待静置0.5h后观察样品的分散情况。

38.如图2所示,为本发明实施例1和对比例1制备的碳@铁纳米复合材料的分散性对比图,由图2可以看出,实施例1经聚乙烯亚胺保护刻蚀mil-101再碳化得到的碳@铁纳米复合材料(左图,均匀分散液)样品分散性明显优于对比例1直接碳化mil-101得到的碳@铁纳米复合材料(右图,固液相明显分离)的分散性。

39.实验例3样品的磁响应性能

40.如图3所示,为本发明实施例1制备的碳@铁纳米复合材料样品的磁响应性能,由图3可以看到,在无外加磁场的时候,样品能均匀地分散在去离子水中(左图);而在外加磁场作用下,样品能迅速响应而实现固液相分离(右图)。

41.实验例4样品对亚甲基蓝的降解性能

42.为了验证实施例1对于氧化性有机物的降解能力,称取0.01g实施例1制备的碳@铁样品加入至10ml的亚甲基蓝溶液(初始浓度为0.01mg/ml),分别在0.5、2、4、6、30min后测定溶液的吸光度,根据标准曲线得出反应不同时间后亚甲基蓝溶液的浓度并换算成降解率;再分别称取0.01g对比例1制备的碳@铁和单质铁粉以同样的方法得到两种样品对亚甲基蓝的降解率。

43.如图4所示,为本发明实施例1、对比例1制备的碳@铁纳米复合材料和单质铁降解亚甲基蓝的结果图(对照样品为单质铁粉),由图4(图中,纵坐标1.0表示100%)可以看出,实施例1制备的碳@铁纳米复合材料对亚甲基蓝的降解性能明显优于对比例1制备的碳@铁纳米复合材料和单质铁粉,在反应0.5min后,对亚甲基蓝的降解率超过95%。

44.实验例5样品的抗氧化性能

45.将实施例1和对比例1制备的碳@铁纳米复合材料,同时放入60℃恒温干燥箱,有空气中放置8天后在相同条件下按实验例4的方法进行亚甲基蓝降解实验,以对比考察样品的抗氧化性能,结果如图5所示。

46.由图5可知,有氧且60℃保存条件下,对比例1制备的碳-铁材料对亚甲基蓝的降解率已不到20%,而实验例1制备的碳@铁纳米复合材料对亚甲基蓝的降解率仍可保持在80%以上,表明本发明实施例1的碳@铁材料具有较好的抗氧化能力。

47.尽管本发明的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本发明的限制。在本领域技术人员阅读了上述内容后,对于本发明的多种修改和替代都将是显而易见的。因此,本发明的保护范围应由所附的权利要求来限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1