一种挥发性有机物分离复合膜及复合膜的制备方法与流程

1.本发明涉及膜技术领域,具体涉及一种挥发性有机物分离复合膜及复合膜的制备方法。

背景技术:

2.气体分离过程是一种压力驱动的过程,自20世纪80年代高分子膜的工业化生产以来,基于膜的分离气体技术迅速成为一种极具市场竞争力的分离技术,膜在实际分离过程中的应用也始终保持着稳定的增长,目前为止已在很多领域实现广泛应用。

3.气体膜分离是以膜两侧气体的压力差作为推动力,使气体通过具有选择透过性的膜,根据不同组分透过膜的渗透速率差异,实现分离提纯特定气体的目的。

4.挥发性有机物是阻碍社会发展、危害人类健康的重要污染物,目前我国挥发性有机物膜分离技术主要应用于炔烃、乙烯、正己烷等的回收,但存在对挥发性有机物浓度要求较高、分离膜材料成本高等缺陷,尚未有可以处理低浓度挥发性有机物的分离膜出现。膜材料是实现膜分离过程中高渗透性、高选择性的关键,探索新型膜材料具有十分重要的研究意义、社会意义和经济价值。

5.复合膜是由较薄、致密的分离层和多孔、稳定的支撑层构成,本发明公开了一类新型的co-吡嗪-聚二甲基硅氧烷材料,使用简单的涂覆法将其引入至机械强度较高的多孔支撑层表面,从而大幅度提升复合膜的气体选择性与渗透性。

技术实现要素:

6.针对现有技术不足,本发明提供一种挥发性有机物分离复合膜及复合膜的制备方法,通过设计一类新型的co-吡嗪-聚二甲基硅氧烷材料,使用简单的涂覆法将其引入至机械强度较高的多孔支撑层表面,从而大幅度提升复合膜的气体选择性与渗透性,有效提升膜对低浓度挥发性有机物处理的能力,并且提升富集效果。

7.为实现以上目的,本发明的技术方案通过以下技术方案予以实现:

8.一种挥发性有机物分离复合膜,所述复合膜包括载体和分离层,所述载体为多孔支撑层,所述分离层由co-吡嗪配位聚合物和聚二甲基硅氧烷组成。

9.所述复合膜的制备方法包括以下步骤:

10.(1)多孔支撑层材料的预处理:使用0%-80%甲醇水溶液或0%-80%乙醇水溶液洗涤、浸渍多孔支撑材料,最后用纯去离子水冲洗干净,进行烘箱处理;

11.(2)聚二甲基硅氧烷溶液的制备:将溶剂、乙烯基封端的聚二甲基硅氧烷、甲基氢硅氧烷交联剂混合均匀并充分反应得到聚二甲基硅氧烷混合溶液,利用乙烯基封端的聚二甲基硅氧烷材料交联产物与co-吡嗪配位聚合物合成新型膜分离材料,该材料对挥发性有机物具有很高的选择性,可以用于处理印刷、涂料等行业浓度较低的挥发性有机物,具有很好的富集效果;

12.(3)co-吡嗪配位聚合物的制备:将co(no3)2·

6h2o和吡嗪溶解于50%的甲醇/水混

合溶液中,连续搅拌反应得co-吡嗪配位聚合物;

13.(4)新材料聚合物的制备:将上述co-吡嗪配位聚合物与聚二甲基硅氧烷充分混合,得到co-吡嗪-聚二甲基硅氧烷聚合物;

14.(5)膜层制备:将上述co-吡嗪-聚二甲基硅氧烷聚合物采用浇铸法涂覆在上述步骤(1)中预处理后的多孔支撑层材料上,固化后烘干得挥发性有机物分离复合膜。

15.优选的,所述步骤(1)中多孔支撑层材料为高聚物材料:聚丙烯腈、聚砜、聚酰亚胺、聚醚砜、聚乙烯、聚丙烯,或是无机多孔材料如三氧化二铝、二氧化钛等陶瓷材料中的一种或多种,这些材料具有较高的机械强度、稳定的物理化学性质、高孔隙率并且成本较低,可以很有效地提升膜材料的机械性能,弥补传统聚合物膜的劣势。

16.优选的,所述步骤(1)中烘箱处理的温度未10-100℃,处理时间为1-24h。

17.优选的,所述步骤(2)中溶剂、乙烯基封端的聚二甲基硅氧烷、甲基氢硅氧烷交联剂的质量比为100∶10∶1。

18.优选的,所述步骤(2)中的溶剂为甲醇、乙醇、正丙醇、异丙醇、正己烷、辛烷、二甲基甲酰胺、二甲基乙酰胺中的一种或多种。

19.优选的,所述步骤(3)中甲醇与co(no3)2·

6h2o摩尔比为5:1,且连续搅拌的温度为20℃,搅拌时间为3h。

20.优选的,所述步骤(4)中co-吡嗪配位聚合物与聚二甲基硅氧烷混合溶液的重量比为1-3∶10-50。

21.优选的,所述步骤(4)中充分混合包括搅拌、超声等方式中任意一种或多种。

22.优选的,所述步骤(5)中co-吡嗪-聚二甲基硅氧烷聚合物涂覆后,需固化12h再于50℃的烘箱中真空干燥12h以上直至其完全固化。

23.本发明提供一种挥发性有机物分离复合膜及复合膜的制备方法,与现有技术相比优点在于:

24.(1)与现有技术相比,即与所述使用的相近厚度的聚合物膜或多孔支撑层材料比较,本方法采用简单的涂覆法将新的co-吡嗪-聚二甲基硅氧烷材料引入复合物膜中,与聚合物膜相比通量和机械强度有大幅提升,与支撑层材料相比选择性大幅提升,且co-吡嗪-聚二甲基硅氧烷材料区别于纯聚二甲基硅氧烷材料的特点在于co-吡嗪配位聚合物的引入调变了聚合物分子链的微观结构,增大了分离链间距并表现出独特的亲有机性能,有利于有机物渗透性的提高,在选择合适的分离层添加量以控制其厚度,通过分离层的厚度、聚合物浓度和比例等对膜的气体分离性能进行综合控制。

25.(2)本发明技术可适用于对印刷、涂料等行业成分复杂、浓度低、源头分散的挥发性有机物进行处理。凡是具有关于复合膜制备、测试基础的技术人员均可以推断,采用该新型材料与其制备方法,可以提高复合膜的性能,是一类可以进行普及、推广与放大的手段。

26.(3)目前膜分离领域存在膜材料成本高,新型膜材料与膜结构的实用性较差等问题,本发明所使用的的新型材料与涂覆制膜法具有重要的经济环保意义。

附图说明

27.图1是实施例1得到的具有co-吡嗪-聚二甲基硅氧烷聚合物涂层的挥发性有机物富集膜截面的扫描电镜图;

28.图2是实施例1得到的具有co-吡嗪-聚二甲基硅氧烷聚合物涂层的挥发性有机物富集膜表面的扫描电镜图;

29.图3是实施例1得到的co-吡嗪配位聚合物的扫描电镜图;

30.图4是实施例6得到的无co-吡嗪-聚二甲基硅氧烷聚合物涂层的膜截面扫描电镜图;

31.图5是实施例6得到的无co-吡嗪-聚二甲基硅氧烷聚合物涂层的膜表面扫描电镜图;

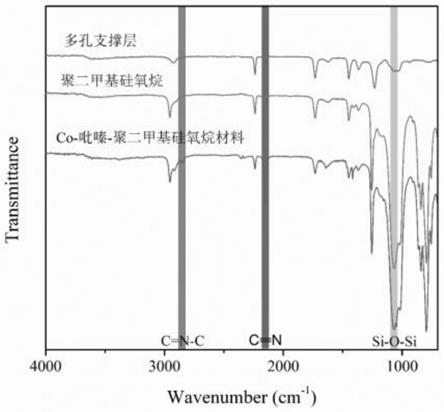

32.图6是实施例1得到的具有co-吡嗪-聚二甲基硅氧烷聚合物涂层的挥发性有机物富集膜、实施例6得到的无co-吡嗪-聚二甲基硅氧烷聚合物-聚二甲基硅氧烷聚合物涂层的膜以及聚二甲基硅氧烷材料的红外光谱图。

具体实施方式

33.为使本发明实施例的目的、技术方案和优点更加清楚,下面结合本发明实施例对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.实施例1:

35.挥发性有机物分离复合膜的制备:

36.(1)将多孔支撑层聚丙烯腈裁剪至合适大小,使用去离子水浸渍处理24h,去除表面污渍,将其压制在制膜组件之上,排尽膜下气泡,做防尘处理并在50℃条件下使其干燥,水分蒸发后取出组件,降至常温并调节水平;

37.(2)按照质量比100∶10∶1的比例添加一定质量的辛烷溶液、乙烯基封端的聚二甲基硅氧烷、甲基氢硅氧烷交联剂,在20℃条件下搅拌1h使其混合均匀并充分反应,得到聚二甲基硅氧烷混合溶液;

38.(3)按照摩尔比1∶1称量co(no3)2·

6h2o、吡嗪,将co(no3)2·

6h2o和吡嗪溶解于50%的甲醇/水混合溶液中,混合溶液中甲醇与co(no3)2·

6h2o摩尔比为5∶1,20℃条件下连续搅拌反应3h,得到co-吡嗪配位聚合物;

39.(4)按照质量比2∶25将配位聚合物与聚二甲基硅氧烷混合溶液混合,并使用搅拌、超声等手段使其充分混合,得到co-吡嗪-聚二甲基硅氧烷聚合物;

40.(5)使用浇铸法将2.00g的聚合物涂覆在聚丙烯腈支撑层上,固化12h后在50℃的烘箱中真空干燥12h以上直至其完全固化,得挥发性有机物分离复合膜。

41.实施例2:

42.挥发性有机物分离复合膜的制备:其具体制备方法与实施例1相同,不同的是该方法中制备co-吡嗪-聚二甲基硅氧烷聚合物时,配位聚合物与聚二甲基硅氧烷混合溶液质量比为1∶50。

43.实施例3:

44.挥发性有机物分离复合膜的制备:其具体制备方法与实施例1相同,不同的是该方法中制备co-吡嗪-聚二甲基硅氧烷聚合物时,配位聚合物与聚二甲基硅氧烷混合溶液质量比为1∶25。

45.实施例4:

46.挥发性有机物分离复合膜的制备:其具体制备方法与实施例1相同,不同的是该方法中制备co-吡嗪-聚二甲基硅氧烷聚合物时,配位聚合物与聚二甲基硅氧烷混合溶液质量比为3∶50。

47.实施例5:

48.挥发性有机物分离复合膜的制备:其具体制备方法与实施例1相同,不同的是该方法中制备co-吡嗪-聚二甲基硅氧烷聚合物时,配位聚合物与聚二甲基硅氧烷混合溶液质量比为1∶10。

49.实施例6:

50.挥发性有机物分离复合膜的制备:按照实施例1的方法处理多孔支撑层,制备聚二甲基硅氧烷混合溶液时,辛烷溶液、乙烯基封端的聚二甲基硅氧烷、甲基氢硅氧烷交联剂质量比选择100∶10∶1,在充分反应之后,使用浇铸法制备复合膜,将2.00g聚二甲基硅氧烷混合溶液涂覆在支撑膜之上,室温干燥12h,在50℃的烘箱中真空干燥12h以上,确保其完全固化。

51.实施例7:

52.挥发性有机物分离复合膜的制备:按照实施例1的方法处理多孔支撑层,制备聚二甲基硅氧烷混合溶液时,辛烷溶液、乙烯基封端的聚二甲基硅氧烷、甲基氢硅氧烷交联剂质量比选择100∶10∶1,在充分反应之后,使用浇铸法制备复合膜,将4.00g聚二甲基硅氧烷混合溶液涂覆在支撑膜之上,室温干燥12h,在50℃的烘箱中真空干燥12h以上,确保其完全固化。

53.对该制备方法的膜进行气体分离性能的测试,发现该膜的挥发性有机物通量为142gpu,有机物/氮气的选择性为2.73。

54.实施例8:

55.挥发性有机物分离复合膜的制备:按照实施例1的方法处理多孔支撑层,制备聚二甲基硅氧烷混合溶液时,辛烷溶液、乙烯基封端的聚二甲基硅氧烷、甲基氢硅氧烷交联剂质量比选择50∶10∶1,在充分反应之后,使用浇铸法制备复合膜,将2.00g聚二甲基硅氧烷混合溶液涂覆在支撑膜之上,室温干燥12h,在50℃的烘箱中真空干燥12h以上,确保其完全固化。

56.检测:

57.使用稳态法测试装置进行膜气体分离性能的测试,在原料侧施加恒定的压力,使惰性气体如氩气在渗透侧进行吹扫,以保证待测气体在渗透侧分压为零,并使用皂泡流量计、色谱等对渗透侧气体进行测试,从而得到其气体分离性能,原料气采用二甲苯浓度为0.01%、质量浓度为475mg/m3(约100ppm)的混合气体原料气进行测试,测试压力为1bar。其中气体透过膜的渗透率pi计算公式为:

[0058][0059]

式中,pi——以gpu为单位所表示的气体渗透率:

[0060]

1gpu=3.34

×

10-10

mol

·

m-2

·

pa-1

·

s-1

[0061]

ni——组分i通过膜的摩尔流速,mol/s;

[0062]

δpi——组分i在膜两侧的压力差,pa;

[0063]

a——膜的有效面积,m2.

[0064]

膜对不同气体的选择性可以依据透过膜的两种组分的渗透率之比来计算:

[0065][0066]

检测上述实施例1-8所制得的分离膜的挥发性有机物通量和有机物/氮气选择性,具体结果如下表所示:

[0067][0068][0069]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

[0070]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1