一种微流控制备氧化石墨烯的设备

1.本实用新型涉及氧化石墨烯制备领域,具体涉及到利用微流控技术制备氧化石墨烯的设备。

背景技术:

2.石墨烯作为由碳六元环周期性重复排列形成的单原子层二维材料,自问世以来因其优异的电学、热学、力学性质备受关注,被认为是极具潜力的功能材料和结构材料。而发展石墨烯在能源、环境、生物医药、电子器件等重要领域应用的当务之急是解决石墨烯的高效制备问题,还原氧化石墨烯法被认为是最易放大实现规模化生产石墨烯的方法之一,通过在石墨片层上化学修饰大量含氧官能团,削弱层间范德华作用,剥离并还原恢复得到单原子层石墨烯。

3.制备氧化石墨烯(go)历史悠久,1859年bode混合石墨与氯酸钾并加入发烟硝酸制备了氧化石墨,1898年,staudenmaier改进了bode法,分批加入氯酸钾并且加入浓硫酸以提高酸浓度。但bode法和staudenmaier法都存在反应时间漫长,氯酸钾极易爆炸且产生有毒气体等问题,大大限制了它们的广泛应用,直到1958年,hummer等利用浓硫酸代替发烟硝酸,加入nano3和kmno4作为氧化剂,能够在2h获得与staudenmaier法氧化程度相近的氧化石墨。但传统的hummers法生产过程中产生no等毒气,在本世纪初许多研究者对hummers法做了大量改进,包括通过预氧化步骤或引入h3po4来替代作用暂不明确的nano3以减少毒气产生。但是,已报道的改进hummers法仍存在许多问题:一、石墨氧化速率受活性物质在预插层石墨层间缓慢扩散制约,反应时耗长;二、反应过程放热量高,氧化剂mn2o7在高温下有爆炸风险,反应安全隐患大;三、间歇式工艺步骤繁多,产品质量难以精确控制。

4.现有报道采用更强氧化剂等来快速制备氧化石墨烯,实用新型专利“cn104310385a 一种快速绿色制备单层氧化石墨烯的方法”通过使用高铁酸钾作为氧化剂,在-10-80℃下反应0.5-24h,虽然反应时间可以缩短至0.5h,但使用了更多的强氧化剂导致更严重的环境问题。实用新型专利“cn106882803a一种制备氧化石墨烯的方法及其装置”使用多级管道反应器,分别进行混料、氧化和还原,加强了反应控制并实现连续化生产,但仍采用常规管道,其中氧化步骤耗时仍达1-4h。

5.微通道反应器将反应器尺寸缩小到微米范围,缩短传质路径并提高比表面积,显著强化了反应过程传质及传热。单个微反应器持液量约几毫升,远低于传统釜式反应器,尤其适用于高温高压及强放热体系。采用微通道反应器代替传统反应釜能够有效解决现阶段 hummers法制备氧化石墨烯的问题。实用新型专利“cn102471068b纳米尺寸的石墨烯类材料的制造方法及其制造设备”初次引入微通道设备制备氧化石墨烯并在立式流床炉内剥离还原,实现了石墨烯的连续化生产,但没有实现氧化石墨烯的氧化程度可控制备,另外氧化石墨的产率也没有说明。除此之外,该专利的微反应器内插层反应及氧化反应同时进行,难以单独实现对氧化反应的有效调控。且淬灭步骤在微反应器中进行,淬灭步骤涉及淬灭剂(如h2o2)与未反应氧化剂的反应,会产生大量气体,在微通道内进行易引起阻碍反应进程及堵

塞问题。因此,一种高效、安全、精细可控的微流控制备氧化石墨烯技术急待发展。

6.背景技术部分的内容仅仅是实用新型人所知晓的技术,并不当然代表本领域的现有技术。

技术实现要素:

7.针对现有技术存在问题中的一个或多个,本实用新型提供一种微流控制备氧化石墨烯的设备,包括:第一原料罐、第二原料罐、微混合器、微通道反应器、分离装置、氧化石墨烯收集装置、酸液收集装置和纯化装置;其中,所述第一原料罐和第二原料罐分别与微混合器的进料口连接,所述微混合器的出料口与所述微通道反应器的进料口连接,所述微通道反应器的出料口与分离装置连接,所述氧化石墨烯收集装置和所述酸液收集装置分别与分离装置连接,所述纯化装置与氧化石墨烯收集装置连接。

8.根据本实用新型的一个方面,所述第一原料罐与所述微混合器之间设置有第一进料泵,所述第二原料罐与所述微混合器之间设置有第二进料泵。

9.根据本实用新型的一个方面,所述微混合器与所述微通道反应器之间设有计量泵。

10.根据本实用新型的一个方面,所述氧化石墨烯分离装置选用错流过滤装置。

11.根据本实用新型的一个方面,所述纯化装置的出料口还连接有产物收集装置。

12.根据本实用新型的一个方面,所述微混合器的通道为截面是直径为100-2000μm的圆形或者为截面边长为为100-2000μm的正方形;优选地,所述微混合器的通道为截面是直径2000μm圆形。

13.根据本实用新型的一个方面,所述设备设置有多个微混合器,所述多个微混合器依次连通形成的微混合器模组。

14.根据本实用新型的一个方面,所述微混合器模组的总持液量为10-60ml,优选30ml。

15.根据本实用新型的一个方面,所述微通道反应器的通道截面是直径为100-2000μm的圆形或者为截面边长为为100-2000μm的正方形;优选地,所述微通道反应器的通道截面是直径为1000μm的圆形。

16.根据本实用新型的一个方面,所述设备设置有多个微通道反应器,所述多个微通道反应器依次连通形成的微通道反应器模组;优选地,单个微通道反应器持液量为80-4000 μl,优选为2000μl。

17.本实用新型效果:

18.1)在微通道内进行危险高放热的氧化反应,本实用新型通过微混合器和微通道反应器的结合,可以实现缩短的传质距离及强化的混合,可加快石墨氧化,通过调控反应液流体行为(如反应器结构、反应液流速和压力)精确定制氧化石墨烯的化学结构,并实现连续大规模生产,有助于石墨烯制备技术领域的加速发展。利用本实用新型设备完成氧化石墨烯的制备工艺,可加快氧化效率,2min即可完成能够达到石墨50-90%的单层产率的氧化反应。同时通过控制微通道反应器的物料流速,可实现精确控制氧化石墨烯的氧化程度。例如,参见本实用新型实施例2中的具体说明,当单个微反应器内流速设置为0.2ml/min 时,氧化石墨烯单层产率为54.5%,流速为0.9ml/min时,氧化石墨烯的单层产率为69.3%,流

速为1.1ml/min时,氧化石墨烯的单层产率为60.3%。(单层产率为产物分离后氧化石墨烯的质量占氧化石墨烯和沉淀总质量的比例)

19.2)本实用新型利用高比表面积和低持液量的微通道反应器替代传统反应釜,具备设备体积小、反应过程易于控制、安全性高等特点。相比于传统反应釜化学反应装置,微通道装置功能模块化,实现连续流反应,总换热系数大幅提升。

20.3)目前报道的工业化化学法制备氧化石墨烯的反应时间长达数小时甚至几十小时,本实用新型所采用的微通道氧化大幅缩短制备时间,且将引入微混合器分开插层和氧化步骤,提高石墨氧化效率及可控性,氧化反应时间低于10min,即可高产率制备氧化石墨烯。

21.4)利用本实用新型设备生产时,可通过反应液流速、压力、微反应器结构设计调控反应流体行为,有效调控氧化石墨烯的氧化程度,产品性质均匀。

22.(4)本实用新型可通过调控微混合器的数量和微通道反应器的数量实现制备工艺并行放大,有效改善传统制备方法所采用反应釜用于工艺放大中出现的产品质量控制下降和热释放限制的问题。

附图说明

23.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

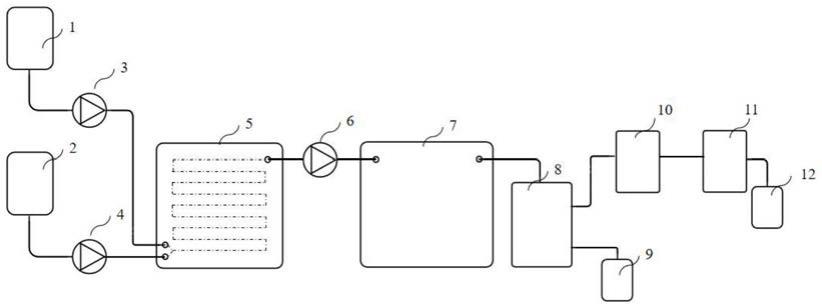

24.图1为本实用新型设备结构示意图。

具体实施方式

25.在下文中,仅简单地描述了某些示例性实施例。正如本领域技术人员可认识到的那样,在不脱离本实用新型的精神或范围的情况下,可通过各种不同方式修改所描述的实施例。因此,描述被认为本质上是示例性的而非限制性的。

26.在本实用新型的描述中,需要理解的是,术语"中心"、"纵向"、"横向"、"长度"、" 宽度"、"厚度"、"上"、"下"、"前"、"后"、"左"、"右"、"坚直"、"水平"、"顶"、"底"、 "内"、"外"、"顺时针"、"逆时针"等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语"第一"、"第二"仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有"第一"、"第二"的特征可以明示或者隐含地包括一个或者更多个所述特征。在本实用新型的描述中,"多个"的含义是两个或两个以上,除非另有明确具体的限定。

27.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语"安装"、"相连"、"连接"应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接:可以是机械连接,也可以是电连接或可以相互通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

28.在本实用新型中,除非另有明确的规定和限定,第一特征在第二特征之"上"或之"

下" 可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征"之上"、"上方"和"上面"包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征"之下"、"下方"和"下面"包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度小于第二特征。

29.下文的公开提供了许多不同的实施方式或例子用来实现本实用新型的不同结构。为了简化本实用新型的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本实用新型。此外,本实用新型可以在不同例子中重复参考数字和/或参考字母,这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施方式和/或设置之间的关系。此外,本实用新型提供了的各种特定的工艺和材料的例子,但是本领域普通技术人员可以意识到其他工艺的应用和/或其他材料的使用。

30.以下对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

31.图1示出了本实用新型的一个实施例,微流控制备氧化石墨烯的设备,包括:第一原料罐1、第二原料罐2、微混合器5、微通道反应器7、分离装置8、氧化石墨烯收集装置 10、酸液收集装置9和纯化装置11。其中,所述第一原料罐1和第二原料罐2分别与微混合器5的进料口连接,微混合器5的出料口与微通道反应器7的进料口连接,微通道反应器7的出料口与分离装置8连接,氧化石墨烯收集装置10和酸液收集装置9分别与分离装置8连接,纯化装置11与氧化石墨烯收集装置10连接。第一原料罐1与微混合器5 之间设置有第一进料泵3,第二原料罐2与微混合器5之间设置有第二进料泵4。微混合器5与微通道反应器7之间设有计量泵6。氧化石墨烯分离装置8选用错流过滤装置。

32.通过本实用新型的设备,可以实现以下方法制备氧化石墨烯。具体包括如下步骤:

33.一种微流控制备氧化石墨烯的方法,包括:

34.第一预混液的制备:将石墨粉和第一插层剂混合,得到第一预混液;

35.第二预混液的制备:将氧化剂和第二插层剂混合,得到第二预混液;

36.微流混合:将第一预混液和第二预混液送入微混合器中混合,获得石墨、氧化剂和插层剂的混合悬浮液;

37.微流反应:将混合悬浮液送入微通道反应器进行反应;

38.分离:初步分离微通道反应器流出的反应混合物中的氧化石墨烯和含氧化剂的酸液,收集氧化石墨烯并淬灭反应;和

39.纯化:对收集的氧化石墨烯进行洗涤,最终得到高纯度的氧化石墨烯水性分散液或氧化石墨烯滤饼。

40.先通事两种预混合的方式,再在微混合器内进行混合,一方面可以使氧化剂的溶解热预先释放热,避免在混合和氧化反应时产生不可控的剧烈放热风险,另一方面,微通道内可以实现更高效的混合。另外,现有的预混罐内的混合时耗长,混合和反应无法实现连续性的过程,反应效率极低,并伴随储存混合物料的性质发生变化的风险。本技术采用微流混合,高效混合后可立即进入微流反应,而无需储存或短暂储存,在工艺上反应时间更可控,且避免了储存混合物料的风险和成本。其中,所述石墨粉为可膨胀石墨粉、膨胀石墨粉或鳞片石墨粉。所述氧化剂为高锰酸钾,或者高锰酸钾与其它氧化剂的混合物。所述插层剂为浓

硫酸,或者为浓硫酸与其它插层剂的混合物。所述第一预混液的制备步骤的具体方法为:控制用于预混的第一原料罐的温度降到10℃以下,先将第一插层剂加到原料罐中内,再加入石墨粉,搅拌混合至均匀,得到石墨粉和第一插层剂的分散液。所述第二预混液的制备步骤的具体方法为:将第二插层剂加入用于预混的第二原料罐中内,控制第二原料罐的温度保持在10℃以下,在搅拌的条件下分批次缓慢地加入氧化剂,氧化剂的加入时间为5-20min,加入完毕后继续搅拌至物料混合均匀,得到氧化剂与第二插层剂的溶液。所述微流混合的步骤中,具体混合方法如下:控制微混合器夹套温度保持在10℃以下,分别将第一预混液和第二预混液由进料泵送入微混合器,单路进料流速为10μ l/min-5ml/min,泵入压力范围为0.1-4mpa,混合时间为1-10min;优选地,单路进料流速为3ml/min,泵入压力范围为0.5mpa,混合时间为5min。进料流速取决于后面微混合器的流速,流速对混合及反应效率有重要影响,通常来说,高速促进混合,泵入压力需大于微通道压降,混合时间需高于得到均匀分散液的阈值。本实用新型通过控制进料流速可精准控制混合程度,有助于在不浪费能源的情况下实现原料混合充分。

41.作为一种优选实施方式,微混合器的通道为截面是直径为100-2000μm的圆形或者为截面边长为为100-2000μm的正方形;微通道反应器的通道截面是直径为100-2000μm 的圆形或者为截面边长为为100-2000μm的正方形。更优选地,微混合器的通道为截面是直径2000μm圆形;微通道反应器的通道截面是直径为1000μm的圆形。这样的微混合器更适用于上述工艺中的原料混合,即能顺利有效的完成充分混合,又可以精准调控持液量。为了有效避免堵塞问题,微混合器优选通道为截面是直径2000μm圆形。所述微流反应步骤中,通过计量泵将混合悬浮液送入微通道反应器进行反应;其中,控制微通道反应器中物料的总流速为20μl/min-10ml/min,优选为6ml/min;物料停留反应时间为2-10min,优选为5min;泵入压力范围为0.1-4mpa,优选为0.5mpa;通过控制微通道反应器夹套温度,使反应温度为10-45℃,优选为35℃。通过微流混合和微通道反应器的进行反应,可加快氧化效率,2min即可完成能够达到石墨70-90%的单层产率的氧化反应。同时通过控制微通道反应器的物料流速,可实现精确控制氧化石墨烯的氧化程度。例如,参见本实用新型实施例2中的具体说明,流速为0.2ml/min时,氧化石墨烯单层率为54.5%,流速为 0.9ml/min时,氧化石墨烯的单层率为69.3%,流速为1.1ml/min时,氧化石墨烯的单层率为60.3%。(流速为单个微通道反应器内流速,单层率为产物氧化石墨烯/(产物氧化石墨烯+未剥离沉淀)的质量比)。微反应通道尺寸小有助反应强化,但过小易造成堵塞,过大反应不够充分,且温度控制不精准,采用直径为100-2000μm的圆形或者为截面边长为为100-2000μm的正方形的通道尺寸时,不仅反应充分,不易堵塞,且反应温度控制精准。所述分离步骤中,所述分离采用错流过滤装置完成,得到氧化石墨烯浓缩液和含氧化剂的酸液;和/或采用自然沉降的方法完成,和/或采用加压过滤的方法完成,和/或采用离心分离的方法完成。

42.作为一种优选实施方式,本实用新型设备设置有多个微混合器5,所述多个微混合器 5依次连通形成的微混合器模组。微混合器模组的总持液量为10-60ml,优选30ml。

43.作为一种优选实施方式,本实用新型设备设置有多个微通道反应器7,所述多个微通道反应器依次连通形成的微通道反应器模组;优选地,单个微通道反应器持液量为80-4000 μl,优选为2000μl。

44.本实用新型可通过调控微混合器的数量和微通道反应器的数量实现制备工艺并

行放大,有效改善传统制备方法所采用反应釜用于工艺放大中出现的产品质量控制下降和热释放限制的问题。

45.作为一种优选实施方式,纯化装置11的出料口还连接有产物收集装置12,用于收集最终产物。

46.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1