一种合成鞣剂的混合搅拌装置的制作方法

1.本实用新型涉及合成鞣剂制备设备技术领域,具体为一种合成鞣剂的混合搅拌装置。

背景技术:

2.随着制革工艺技术的发展,合成鞣剂的品种增加很快,新品种如含铬合成鞣剂、恶唑烷鞣剂、树脂鞣剂、聚合物鞣剂等;主要用作轻革的复鞣剂,能赋予皮革粒面紧密、身骨丰满柔韧等性能,并能改善革的部分差。此外,尚有多性能合成鞣剂,如兼具中和、均染或加酯、耐光等性能的合成鞣剂等,而合成鞣剂在制备过程中需要反复使用到搅拌装置对其原料进行搅拌,如中国专利申请号为cn201921963545.7,本实用新型提供了一种酸性酚类合成鞣剂制备的混合搅拌装置,包括两端开口的罐体和固定安装在罐体上端盖体,罐体底部固定安装底座,所述安装底座上可转动安装转轴,所述转轴通过电机驱动,所述电机为空心轴电机,其固定安装在安装底座内部的放置腔底部。

3.目前合成鞣剂的混合搅拌装置存在以下问题:

4.1、搅拌装置底部易残留较多的原料,造成原料的浪费;

5.2、装置的结构简单,只是进行普通的搅拌,原料混合的速度较慢,合成鞣剂制备的时间较长,影响工作效率。

技术实现要素:

6.(一)解决的技术问题

7.针对现有技术的不足,本实用新型提供了一种合成鞣剂的混合搅拌装置,解决了装置底部易残留较多的原料,合成鞣剂制备的时间较长的问题。

8.(二)技术方案。

9.本实用新型为了实现上述目的具体采用以下技术方案:

10.一种合成鞣剂的混合搅拌装置,包括搅拌罐,所述搅拌罐的顶端设有与搅拌罐螺纹连接的盖体,所述搅拌罐的内部固定分隔板,所述分隔板将搅拌罐的内部分隔为放置腔和搅拌腔两个部分,所述搅拌罐的内部设有用于搅拌的搅拌结构,所述搅拌罐的内部设有使合成鞣剂能充分混合的输气结构。

11.进一步地,所述搅拌结构包括固定在放置腔底壁上的电机,所述电机的输出轴处固定主动轮,所述主动轮的外表面啮合有从动轮,所述从动轮的轴心处固定搅拌杆。

12.进一步地,所述搅拌杆的外表面固定用于搅拌的搅拌叶,所述搅拌杆的外表面靠近搅拌腔的底壁处固定连接叶。

13.进一步地,所述放置腔的内部固定放置板,所述搅拌杆的底端通过轴承与放置板相转动,所述搅拌腔的内部固定连接板,所述搅拌杆的顶端通过转轴与连接板相转动。

14.进一步地,所述输气结构包括固定在放置腔底壁上的气泵,所述气泵的输出端固定输气管,所述输气管贯穿放置板至其内部与放置板相连通,所述连接叶的底部设有喷气

头且喷气头与输气管相连通。

15.进一步地,所述搅拌罐的外表面靠近底部处开设有进气口且进气口与放置腔的内部相连通,所述盖体的底部设有贯穿至其内部的通气孔。

16.(三)有益效果

17.与现有技术相比,本实用新型提供了一种合成鞣剂的混合搅拌装置,具备以下有益效果:

18.1、本实用新型,通过电机,使主动轮转动,进而使从动轮和搅拌杆转动,从而使搅拌叶和连接叶转动,对原料进行搅拌,使其混合,同时通过气泵,使空气进入,通过输气管和搅拌杆的运输,输送至喷气头处并喷出,可以防止原料沉淀在装置的底部,通过进气口和通气孔,便于空气的流动。

19.2、本实用新型,通过搅拌结构,可以对原料进行搅拌,通过输气结构,对搅拌腔的底部进行空气喷射,可以使原料向上涌动,通过搅拌结构和输气结构的配合,可以使原料充分且快速的混合。

附图说明

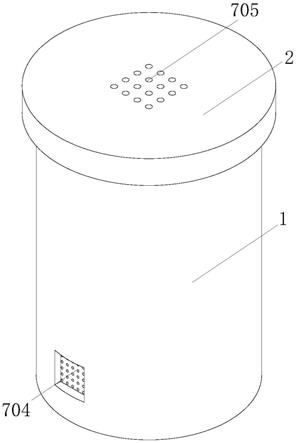

20.图1为本实用新型结构示意图;

21.图2为本实用新型结构俯视图;

22.图3为本实用新型图2中a

‑

a处结构剖视图;

23.图4为本实用新型图2中b

‑

b处结构剖视图。

24.图中:1、搅拌罐;2、盖体;3、分隔板;4、放置腔;5、搅拌腔;6、搅拌结构;601、电机;602、主动轮;603、从动轮;604、搅拌杆;605、搅拌叶;606、连接叶;607、放置板;608、连接板;7、输气结构;701、气泵;702、输气管;703、喷气头;704、进气口;705、通气孔。

具体实施方式

25.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

26.实施例

27.如图1、2、3和4所示,本实用新型一个实施例提出的一种合成鞣剂的混合搅拌装置,包括搅拌罐1,搅拌罐1的顶端设有与搅拌罐1螺纹连接的盖体2,搅拌罐1的内部固定分隔板3,分隔板3将搅拌罐1的内部分隔为放置腔4和搅拌腔5两个部分,搅拌罐1的内部设有用于搅拌的搅拌结构6,搅拌罐1的内部设有使合成鞣剂能充分混合的输气结构7,通过将原料放入搅拌腔5内,通过搅拌结构6,对其进行搅拌,通过输气结构7对搅拌腔5的内部进行通气,帮助搅拌结构6进行搅拌,放置发生沉淀,使原料能够充分的混合。

28.如图4所示,在一些实施例中,搅拌结构6包括固定在放置腔4底壁上的电机601,电机601的输出轴处固定主动轮602,主动轮602的外表面啮合有从动轮603,从动轮603的轴心处固定搅拌杆604,通过电机601,使主动轮602转动,主动轮602带动从动轮603转动,从动轮603带动搅拌杆604转动,便于对搅拌腔5内部的原料进行搅拌。

29.如图3所示,在一些实施例中,搅拌杆604的外表面固定用于搅拌的搅拌叶605,搅拌杆604的外表面靠近搅拌腔5的底壁处固定连接叶606,通过搅拌叶605和连接叶606,可以对原料进行搅拌,使其混合,便于取得合成鞣剂。

30.如图3所示,在一些实施例中,放置腔4的内部固定放置板607,搅拌杆604的底端通过轴承与放置板607相转动,搅拌腔5的内部固定连接板608,搅拌杆604的顶端通过转轴与连接板608相转动,通过放置板607,可以支撑搅拌杆604,通过连接板608,可以之间搅拌杆604的稳定性,方便装置的使用,防止发生意外。

31.如图3所示,在一些实施例中,输气结构7包括固定在放置腔4底壁上的气泵701,气泵701的输出端固定输气管702,输气管702贯穿放置板607至其内部与放置板607相连通,连接叶606的底部设有喷气头703且喷气头703与输气管702相连通,通过气泵701,可以抽取空气,通过输气管702的输送,进入搅拌杆604的内部,通过喷气头703排出,对搅拌腔5的底部进行喷射,使沉在底部的原料升起来,便于原料充分混合。

32.如图1和2所示,在一些实施例中,搅拌罐1的外表面靠近底部处开设有进气口704且进气口704与放置腔4的内部相连通,盖体2的底部设有贯穿至其内部的通气孔705,通过进气口704,可以使外部的空气与放置腔4内部的空气进行交换,便于气泵701的工作,通过通气孔705,可以使搅拌腔5内部对空气相外部流动,方便喷气头703对搅拌腔5的内部输送空气。

33.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1