一体化光催化陶瓷膜水处理装置

1.本实用新型涉及一体化光催化陶瓷膜水处理装置,属于环保技术领域。

背景技术:

2.近年来,由于水环境污染日益严重,释放到水体中的新兴有机微污染物(organic micropollutants,omps)引起了广泛关注。膜技术,作为新兴的水处理技术,具有占地面积小、处理效率高等优点。与有机膜相比,无机陶瓷膜具有高膜通量、强化学稳定性和机械强度、抗污染、较长使用寿命等特点,与高级氧化技术(advanced oxidation processes,aops)工艺组合时更占优势,近年来在水处理领域逐渐受到关注。商品陶瓷膜为微滤膜和超滤膜,对水体中浊度和微生物的去除率较高,但对无机离子、溶解性有机物、尤其是小分子有机微污染物去除率较低。而且膜技术也存在膜污染和浓水处理等问题。

3.光催化高级氧化工艺是一种高效、绿色的处理工艺,多用于污水中难生物降解有机污染物的降解,实现水处理零排放。但光催化技术主要面临以下几个问题:(1)难以从处理后的溶液中回收催化剂;(2)非渗透负载型催化剂效果受到传质的限制;(3)光催化降解中间产物的去除。同时,光催化技术一般使用传统紫外汞灯作为光源,存在有毒(含汞)、易碎、占地面积大、反应器难设计等问题。紫外线发光二极管(ultraviolet light-emitting diodes,uv-leds)作为一种新型的紫外线光源,越来越受到水处理领域的研究关注。uv-led的优点包括波长集中、具备更小的占地面积、灵活的设计、更长的使用寿命、环境友好(无汞)、启动时间更短以及可以高频率打开和关闭的能力。uv-led的发展为水处理和光催化反应器设计开辟了新的可能性。氧化钛(tio2)光催化膜的研究较多,但如何对tio2基光催化膜进行进一步改性使其用于uv-led光源激活近年来才逐渐受到关注。

技术实现要素:

4.本实用新型旨在提供一种通过go-tio2改性的同时具备膜截留性能和光催化降解性能的光催化陶瓷膜制备方法,同时提供了应用该改性光催化陶瓷膜的水处理装置,将uv-led与所制备的改性光催化陶瓷膜构成一体化光催化陶瓷膜水处理装置,通过uv-led光源激发光催化陶瓷膜的光催化作用,使得改性光催化陶瓷膜同时兼具了膜的截留作用和光催化降解作用,从而实现对具有不同特性的有机微污染物的去除和降解。

5.本实用新型是通过以下技术方案实现的:

6.一体化光催化陶瓷膜水处理装置,包括一体化uv-膜处理单元,所述一体化uv-膜处理单元包括uv光源和膜组件,所述膜组件包括腔室和设置在腔室里的光催化陶瓷膜,所述uv光源设置在所述腔室外,且按照能够直接照射在所述光催化陶瓷膜上设置。

7.可选的,依据本实用新型一个实施例,前述技术方案中,所述uv光源选用uv-led发光装置。

8.可选的,依据本实用新型一个实施例,前述技术方案中,所述腔室与所述uv光源相邻的壁面设置有石英窗。

9.上述光催化陶瓷膜的制备方法,包括:

10.制备氧化石墨烯(go)-氧化钛(tio2)复合纳米颗粒分散液,其中氧化石墨烯(go)的掺杂量为大于0而小于10%;

11.陶瓷膜片预处理:预处理包括清洗和干燥;

12.将所述氧化石墨烯-氧化钛复合纳米颗粒分散液通过真空抽滤法结合到所述陶瓷膜片上形成具有纳米颗粒涂层的粗改性陶瓷膜片,然后用去离子水冲洗所述粗改性陶瓷膜表面,并放置在40℃-70℃烘箱干燥10-30min;

13.将经过干燥的粗改性陶瓷膜放入马弗炉,以1-5℃/min的升温速率升高温度至》160℃,并持续加热1-3h;获得纳米颗粒涂层厚度为0.1-1μm的光催化陶瓷膜。

14.可选的,依据本实用新型一个实施例,前述技术方案中,所述氧化石墨烯-氧化钛复合纳米颗粒分散液通过水热法制备,包括:

15.将氧化石墨烯纳米颗粒,依次通过超声波分散20-30min和离心分离,得到go分散液;

16.将所述go分散液于50-70℃震荡加热,同时将(nh4)2tif6和h3bo3按照1:3的摩尔比加入到适量的所述go分散液中,并持续震荡加热2-3h,获得go-tio2复合纳米颗粒分散液。

17.可选的,依据本实用新型一个实施例,前述技术方案中,所述陶瓷膜片预处理包括:将所述陶瓷膜片依次使用丙酮和高纯水冲洗,冲洗后放到40℃-70℃烘箱干燥10-30min。

18.可选的,依据本实用新型一个实施例,前述技术方案中,所述真空抽滤法按照真空度为0.5-0.8mpa、抽滤时间为5-15min设置。

19.本实用新型的有益效果和优点包括:

20.1)改性陶瓷膜以通量较大的陶瓷膜作为光催化剂(tio2)的载体,可以解决催化剂的分离和回收问题。

21.2)一体化uv-膜处理单元能够利用膜本身的高效截留带负电的有机微污染物,同时又能实现uv-led的光催化激活,通过光催化作用增强对不带电污染物的去除;同时实现膜过滤和光催化降解,膜表面和膜孔内同时发生催化降解,增加污染物降解的停留时间,增大传质效率。

22.3)包括一体化uv-膜处理单元的水处理装置实现了水处理工艺流程的集约化,具有占地面积小、反应器设计灵活、节能等优点。

附图说明

23.图1为本实用新型所涉及的实施例中复合纳米颗粒的x射线衍射谱图。

24.图2为实施例2的光催化陶瓷膜扫描电镜图。

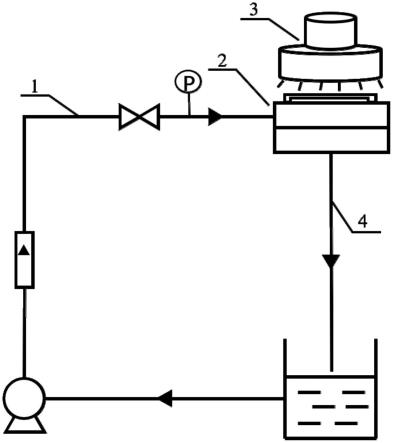

25.图3为本实用新型所涉及的一体化光催化陶瓷膜水处理装置示意图。

26.图4为对卡马西平、萘普生和双氯芬酸的去除效果示意图。

27.图中:1-进水组件;2-膜组件;3-uv光源;4-出水组件。

具体实施方式

28.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例

中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

29.此外,“步骤s1”、“步骤s2”等仅用于描述目的,在没有特别说明的情况下,本实用新型的方法中的各步骤不一定以所列出的顺序执行,而是可以以任何顺序执行。

30.tio2基光催化膜中tio2的催化性能一直是光催化技术的关键,而go改性可以提升膜的截留性能和增加膜的结构稳定性,go的含氧官能团可用于固定tio2以减少纳米复合材料的聚集,而且go负载可降低tio2的介孔性并增加其表面官能团,从而增加污染物在材料表面的吸附,go-tio2改性陶瓷膜可以增加膜表面的负电性,通过膜的物理截留作用来强化光催化作用,提升tio2的光催化效果。

31.以下实施例通过改变go的掺杂比例(指go在go-tio2复合纳米颗粒分散液的质量百分比,即wt.%,简化为%)和/或热处理温度来获得不同的改性陶瓷膜。

32.步骤s1:制备氧化石墨烯(go)-氧化钛(tio2)复合纳米颗粒分散液,其中氧化石墨烯(go)的掺杂量(掺杂比例)为大于0而小于10%。

33.通常选用具有片层结构的氧化石墨烯纳米颗粒。将氧化石墨烯纳米颗粒依次通过超声波分散20-30min和离心分离,得到go分散液。将go分散液于50-70℃震荡加热,同时将(nh4)2tif6和h3bo3按照1:3的摩尔比加入到适量的所述go分散液中,并持续震荡加热2-3h,使tio2在片层结构的go纳米颗粒上原位生长,获得go-tio2复合纳米颗粒分散液。

34.陶瓷膜片选用商用陶瓷超滤膜片,并在涂覆复合纳米颗粒层前进行预处理。

35.步骤s2:陶瓷膜片预处理。将陶瓷膜片依次使用丙酮和高纯水冲洗,冲洗后放到40℃-70℃烘箱干燥10-30min。

36.步骤s3:涂覆复合纳米颗粒层。将所述氧化石墨烯-氧化钛复合纳米颗粒分散液通过真空抽滤法结合到所述陶瓷膜片上形成具有纳米颗粒涂层(也称为纳米改性层)的粗改性陶瓷膜片,然后用去离子水冲洗所述粗改性陶瓷膜表面,以去除其表面弱结合的纳米颗粒,然后放置在40℃-70℃烘箱干燥10-30min。

37.步骤s4:热处理。将经过干燥的粗改性陶瓷膜放入马弗炉,以1-5℃/min的升温速率升高温度至》160℃,并持续加热1-3h,以增加纳米颗粒涂层本身及其在陶瓷膜的结合强度。

38.经过热处理后,获得纳米颗粒涂层厚度为0.1-1μm的光催化陶瓷膜。

39.光催化陶瓷膜优选制备条件为go掺杂量为1.6%-5.5%、热处理温度为260-360℃。

40.对比例1:0%go-360℃。

41.步骤s1:将0.1mol/l(nh4)2tif6和0.3mol/l h3bo3加入10ml去离子水中,于60℃加热震荡并保持2h,获得tio2纳米颗粒分散液。

42.步骤s2:选用商品陶瓷超滤膜,首先将陶瓷膜片用丙酮冲洗,然后使用高纯水冲洗,最后取出放到50℃烘箱中干燥15min。

43.步骤s3:然后利用真空抽滤(0.5mpa)将步骤s1中获得的纳米颗粒分散液通过真空抽滤法,负载到经过步骤s2预处理的陶瓷膜表面得到粗改性陶瓷膜,然后用去离子水冲洗粗改性陶瓷膜表面,在50℃烘箱中干燥15min。

44.步骤s4:将步骤s3中干燥后的粗改性陶瓷膜片放入马弗炉中加热,以2℃/min的升温速率升高温度至360℃,并在该温度下持续加热2h,之后取出冷却至室温。

45.所得改性陶瓷膜片为不含go的纯tio2改性陶瓷膜片,作为对比例1,记为0%go-360℃。

46.对比例2:1.6%go-160℃(li,c.等,chemical engineering journal,2019.378:p.122138)。

47.步骤s1:称取1.44mg go纳米颗粒超声分散30min后,通过8000rpm离心去除大的团粒以使其均匀地分散在水溶液中。将0.1mol/l(nh4)2tif6和0.3mol/l h3bo3加入10ml go分散液中,此时go的掺杂量为1.6%,go分散液于60℃加热震荡并保持2h。

48.步骤s2:选用商品陶瓷超滤膜,首先将陶瓷膜片用丙酮冲洗,然后使用高纯水冲洗,最后取出放到50℃烘箱中干燥15min。

49.步骤s3:然后利用真空抽滤(0.5mpa)将步骤s1中获得的纳米颗粒分散液通过真空抽滤法,负载到经过步骤s2预处理的陶瓷膜表面得到粗改性陶瓷膜,然后用去离子水冲洗粗改性陶瓷膜表面,在50℃烘箱中干燥15min。

50.步骤s4:将步骤s3中干燥后的粗改性陶瓷膜片放入马弗炉中加热,以2℃/min的升温速率升高温度至160℃,并在该温度下持续加热2h,之后取出冷却至室温。

51.所得改性陶瓷膜片作为对比例2,记为1.6%go-160℃。

52.实施例1:1.6%go-260℃。

53.步骤s1至步骤s3同对比例2。

54.步骤s4:将步骤s3中干燥后的粗改性陶瓷膜片放入马弗炉中加热,以2℃/min的升温速率升高温度至260℃,并在该温度下持续加热2h,之后取出冷却至室温。

55.所得改性陶瓷膜片作为实施例1,记为1.6%go-260℃。

56.实施例2:1.6%go-360℃。

57.步骤s1至步骤s3同对比例2。

58.步骤s4:将步骤s3中干燥后的粗改性陶瓷膜片放入马弗炉中加热,以2℃/min的升温速率升高温度至360℃,并在该温度下持续加热2h,之后取出冷却至室温。

59.所得改性陶瓷膜片作为实施例2,记为1.6%go-360℃。

60.实施例3:2.7%go-360℃。

61.步骤s1:称取2.78mg go纳米颗粒超声分散30min后,通过8000rpm离心去除大的团粒以使其均匀地分散在水溶液中。将0.1mol/l(nh4)2tif6和0.3mol/l h3bo3加入10ml go分散液中,此时go的掺杂量为2.7%。go分散液于60℃加热震荡并保持2h。

62.步骤s2至步骤s4同实施例2。

63.所得改性陶瓷膜片作为实施例3,记为2.7%go-360℃。

64.实施例4:5.5%go-360℃。

65.步骤s1:称取5.81mg go纳米颗粒超声分散30min后,通过8000rpm离心去除大的团粒以使其均匀地分散在水溶液中。将0.1mol/l(nh4)2tif6和0.3mol/l h3bo3加入10ml go分散液中,此时go的掺杂量为5.5%。go分散液于60℃加热震荡并保持2h。

66.步骤s2至步骤s4同实施例2。

67.所得改性陶瓷膜片作为实施例4,记为5.5%go-360℃。

68.实施例5:10%go-360℃。

69.步骤s1:称取10mg go纳米颗粒超声分散30min后,通过8000rpm离心去除大的团粒以使其均匀地分散在水溶液中。将0.1mol/l(nh4)2tif6和0.3mol/l h3bo3加入10ml go分散液中,此时go的掺杂量为10%。此时的go分散液始终于60℃加热震荡并保持2h。

70.步骤s2至步骤s4同实施例2。

71.所得改性陶瓷膜片作为实施例5,记为10%go-360℃。

72.表1为对比例和实施例对应的制备方法中go掺杂量(比例)和热处理温度汇总,及其纳米颗粒或复合纳米颗粒(除对比例1为纯tio2)性能比较。纳米颗粒通过0.2μm滤膜过滤go-tio2复合纳米颗粒分散液得到。纳米颗粒比表面积和孔径通过n2吸附-解吸等温线和bet孔径分布曲线分析。纳米颗粒结晶度和晶粒尺寸通过粉末x射线衍射分析。

73.表1各对比例和实施例关键制备条件及纳米颗粒性能汇总表

[0074][0075]

一方面,go掺杂量增加会产生孔连通性效应,会增加复合纳米颗粒的比表面积和微孔率,减小晶粒尺寸(如表1所示),从而增加了污染物的吸附和自由基的生成,有利于光催化反应。另一方面如图1所示,随着加热温度的升高,复合纳米颗粒的x射线衍射峰强度增加,结晶度增强,同时晶粒尺寸随着加热温度升高而减小。然而,无论是go掺杂量增加和热处理温度升高带来的影响都不是线性变化的,而是两者耦合的影响结果。由图2可以看出,go-tio2复合纳米颗粒不仅负载在光催化陶瓷膜表面,还分布于整个膜结构中。

[0076]

与对比例1和对比例2相比,实施例1至5所得纳米颗粒具备更大孔径和比表面积,更小晶粒尺寸。其中实施例2使得纳米颗粒具备最大的孔径和最小的晶粒尺寸,以及较大的比表面积。实施例3制备的纳米颗粒具备最大的比表面积,以及较大的孔径和较小的晶粒尺寸。孔径较大的纳米材料负载的改性陶瓷膜膜通量更高,比表面积更大和晶粒尺寸更小的纳米材料负载的改性陶瓷膜更利于光催化反应。

[0077]

如图3所示,一种一体化光催化陶瓷膜水处理装置,包括一体化uv-膜处理单元,该单元包括uv光源3和膜组件2,膜组件2包括至少腔室和一组光催化陶瓷膜片,uv光源3优选uv-led发光装置。通常腔室按照密闭设置,uv光源设置在腔室一侧(优选腔室顶部),腔室的该侧壁面设置有能够透过uv光的石英窗,使得uv光源能够直接照射在光催化陶瓷膜上,以激活光催化陶瓷膜的光催化作用。装置还包括分别设置在一体化uv-膜处理单元两端的进水组件1、出水组件4,分别用于给入待处理水和排出处理后水。对于膜组件的设置,本领域一般技术人员均能够理解和想象,在此不再详述。

[0078]

分别将实施例2和实施例3制备的改性光催化陶瓷膜置入膜组件2中,与uv-led发光装置(发光波长365nm,功率14.4w)形成一体化uv-膜处理单元,分别作为实施例6和实施例7。以含有卡马西平(cbz)的微污染水作为进水,考察其去除效果,同时以对比例2做对比,

发现对比例在降解cbz时,k为0.005min-1

,k为拟一级反应动力学常数。而实施例6和实施例7在降解cbz时的k值均有显著提升,分别为0.018min-1

、0.015min-1

。意味着实施例比对比例具有明显的光催化降解效果。

[0079]

以实施例6所述装置进一步测试其降解分别含有带负电萘普生(nap)和双氯芬酸(dcf)的有机微污染水的效果。如图4所示,在膜截留和光催化降解的协同作用下,该装置对cbz去除率达到90%,对nap和dcf去除率达到100%。

[0080]

系统能耗是水处理中考察的重要经济因素,本装置使用uv-led发光装置(发光波长365nm,功率14.4w)作为光源,光催化降解90%cbz所需的电能消耗约为800kwh/m3。而使用传统低压汞灯(发光波长254nm,功率172w)作为光源的电能消耗约为10395kwh/m3。uv-led在光催化降解有机微污染物方面比传统低压汞灯更高效节能。

[0081]

结果表明,上述实施例所制备得到的改性陶瓷膜具有明显的光催化降解效果,为光催化陶瓷膜。且以uv-led发光装置为uv光源的一体化光催化陶瓷膜水处理装置能够同时实现膜过滤和光催化降解,并节能。

[0082]

以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1