催化精馏塔和深脱除异丁烯之高纯度MTBE制备系统的制作方法

催化精馏塔和深脱除异丁烯之高纯度mtbe制备系统

技术领域

1.本专利申请涉及石油化工领域制备装置及装置系统,尤其涉及内部一体实施催化制备反应和蒸馏分离的催化精馏塔和含该塔组成的制备工艺系统。

背景技术:

2.以工业碳四与甲醇醚化反应制备mtbe为例进行说明。

3.继《关于扩大生物燃料乙醇生产和推广使用车用乙醇汽油的实施方案》的推广实施,意味着mtbe将不能作为汽油添加组份、面临禁用的境地。除作为汽油添加组份的应用之外,mtbe还是一种重要的化工原料,但作为化工原料时,对其纯度要求较高,而作为汽油添加组份的纯度是达不到化工原料的应用要求的。其原因在于,醚化制备mtbe中会产生msbe等副产物杂质,由于msbe杂质与mtbe沸点非常接近,沸点仅有3.8℃之差,给mtbe提纯带来很大工艺难度,且能耗也高。

4.mtbe生产制备存在的另一技术意义在于它是脱除混合碳四馏分中异丁烯、且使丁烯-1组份损失量最小的工艺方法。丁烯-1是一种重要的基础化工原料,主要用于合成仲丁醇、脱氢制丁二烯,工业碳四是提供丁烯-1的主要资源。工业碳四馏分中,除含有丁烯-1,还主要有顺2-丁烯、反2-丁烯、异丁烯、正丁烷、异丁烷等组份,由于丁烯-1与异丁烯沸点极为接近,采用常规的精馏工艺无法使二者分离出来,而mtbe的合成就成为碳四中分离出异丁烯馏分、且避免丁烯-1损失的一种实用可行的技术工艺方法。

5.但,目前mtbe的制备工艺方法存在不可忽视的技术问题:以追求高纯度mtbe品质为目标,其异丁烯转化率偏低,无法满足工业碳四作为丁烯原料供给时对异丁烯含量的指标要求;而以深度脱除工业碳四中异丁烯为技术目标,则制备的mtbe纯度就难以达到作为化工原料的纯度指标。现有的mtbe制备工艺技术手段不能兼顾两方面技术要求,即使是实现其中一方面技术要求,也会造成工艺复杂、系统流程长、设备组成多、运行能耗高的技术现状。

技术实现要素:

6.本专利申请的发明目的在于应用异丁烯醚化/mtbe制备手段,缩短工艺流程、简化系统组成,实现从工业混合碳四的馏分中高效脱除异丁烯的同时获得高纯度品质mtbe产品,提供一种催化精馏塔和深脱除异丁烯之高纯度mtbe制备系统。

7.本专利申请提供的催化精馏塔技术方案,其主要技术内容是:一种催化精馏塔,塔内设有催化蒸馏部,其特征在于,塔内还设有汽液分流器,所述的催化蒸馏部为设置于汽液分流器上方的塔内总成,汽液分流器下方的塔体中,由中间的纵向隔板分隔成经汽液分流器与上方塔体汽相相通的mtbe精馏区和经汽液分流器承接上方液相的粗品区,上游反应产物物流经进料管路接入mtbe精馏区中部,mtbe精馏区塔底设有mtbe出料管路,粗品区塔底设有副产物分离物流出料管路,塔顶设有剩余物料输出管路。

8.上述整体技术方案的之一优选项,所述的mtbe精馏区和粗品区中设有板式精馏总

成或填料式精馏总成。

9.上述整体技术方案的之一优选项,为给所述的mtbe精馏区和粗品区提供所需运行热量,mtbe精馏区和粗品区底部均设有再沸器外环通路。

10.上述整体技术方案的之一优选项,所述的催化蒸馏部,由下至上包括有提馏段、反应段和精馏段,其中的反应段中设有规整填料催化剂或颗粒散装催化剂。

11.上述整体技术方案的之一优选项,所述的汽液分流器,包括液体收集盘、汽相导流管、液相导流板,液体收集盘覆盖于mtbe精馏区顶端口,并于粗品区顶端口开口,所述的汽相导流管为与分布于液体收集盘的各汽相通孔相通的导通管,汽相导流管上端口处设有挡液帽。

12.上述整体技术方案的之一优选项,本催化精馏塔的塔顶剩余物流输出管路上设有冷凝器、回流泵,其一冷凝分支管路回流至塔顶部,另一冷凝分支管路回流至mtbe精馏区顶部。

13.本专利申请还提供了一种深脱除异丁烯之高纯度mtbe制备系统,本制备系统包括上述催化精馏塔,和催化精馏塔上游的以工业混合碳四和甲醇为原料制备mtbe的醚化反应器,醚化反应器的醚化产物物流与mtbe精馏区中部进料管路相连通,催化精馏塔的塔顶汽相物流输出管路经冷凝器连接输送至下游,mtbe出料管路设置于mtbe精馏区塔底,粗品区塔底设有副产物分离物流出料管路。

14.以下说明以异丁烯醚化/mtbe制备为典型说明实例,但本技术不限于本说明实施,亦实用于其它放热可逆有机反应。

15.本专利申请公开的催化精馏塔技术方案,于汽液分流器之下的塔体中分隔设置mtbe精馏区和粗品区,即通过共沸精馏和催化精馏的结构耦合,使醚化产物物流在进入常规的催化精馏之前,于mtbe精馏区先行分离出mtbe,避开现有技术将醚化产物直接送入易发生msbe、异丁烯二聚等副反应的已有催化精馏塔,避免因副反应杂质富集于催化精馏塔塔底而影响分离出的mtbe品质,保证产出纯度高于99%的高品质mtbe产品,满足其作为化工原料的技术指标要求;余下的未反应异丁烯和甲醇混合汽相物流由汽液分流器进入上部催化蒸馏部,实施深度催化反应,该催化反应因mtbe的分离而打破原有反应平衡,使之持续向醚化正方向进行,达到更为全面异丁烯深度转化、提高转化率,实践证明经下游脱除回收甲醇后的剩余碳四物流中异丁烯含量达到≤100ppm,满足了工业碳四作为丁烯-1原料供给的技术需求。本技术方案多功能构造耦合于一塔总成构造,大大简化了系统工艺流程,且能够充分利用反应热推动塔内反应运行,使能耗大大降低,满足规模工业化的实用性和经济效益要求,且适用于各种混合碳四原料,实用前景广阔。

附图说明

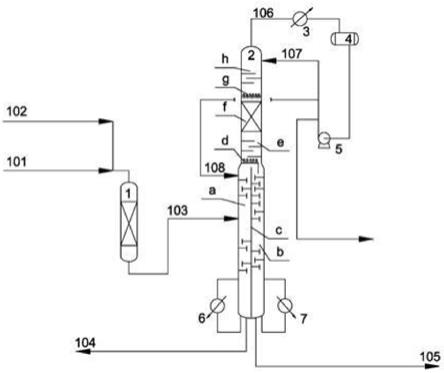

16.图1为本专利申请制备系统构成图。

17.图2为汽液分流器的局部放大图。

18.图3为图2的m-m剖视图。

具体实施方式

19.以下实施说明以异丁烯醚化/mtbe制备实用为典型说明例,但本技术不限于本说

明实施,亦实用于其它放热可逆有机反应。

20.本专利申请的深脱除异丁烯之高纯度mtbe制备系统,如图所示,包括催化精馏塔2和催化精馏塔2上游的以工业混合碳四物流101和甲醇物流102为原料制备mtbe的醚化反应器1,所述的醚化反应器1为固定床反应器、列管式反应器、或膨胀床反应器等适用进行醚化反应的反应装置,反应器底部输出管路为醚化产物物流103。

21.其中的催化精馏塔2,塔内设有催化蒸馏部,还设有汽液分流器d,所述的催化蒸馏部为设置于汽液分流器d上方的塔内总成,汽液分流器d下方的塔体中,由中间的纵向隔板c隔成经汽液分流器d与上方塔体汽相相通的mtbe精馏区a和经汽液分流器d承接上方液相的粗品区b。

22.所述的催化蒸馏部,与已有催化精馏塔塔内构造相同,由下至上布置有提馏段e、反应段f和精馏段h,以及反应段f之上或反应段中间的气液分布器g,反应段f中设有规整填料催化剂或颗粒散装催化剂。催化蒸馏部对上游产物物流中未反应碳四和甲醇混合汽相物流实施深度催化反应和分离。但在此所指的上游产物物流,实质是已分离出高品质mtbe物流的分离后产物物流。

23.所述的纵向隔板c将汽液分流器d下方塔体空间分隔成互不相通的mtbe精馏区a和粗品区b,mtbe精馏区a和粗品区b中为板式精馏总成或填料式精馏总成中的一种,可相同、亦可不同,用于完成产物物流的精馏分离。上游反应产物物流103经进料管路通入mtbe精馏区a中部,mtbe精馏区塔底设有高纯度mtbe的出料管路104,mtbe精馏区a之上经汽液分流器d与上方塔体汽相相通;粗品区b之上经汽液分流器d承接上方液相,粗品区b塔底设有副产物分离物流出料管路105。为供给mtbe精馏区a、粗品区b所需运行热量,mtbe精馏区a和粗品区b底部均设有再沸器外环通路6、7。本催化精馏塔的塔顶汽相剩余物流输出管路106上设有冷凝器3、回流罐4的回流泵5,其一冷凝分支管路107回流至塔顶,第二冷凝分支管路108回流至mtbe精馏区a顶部。

24.所述的汽液分流器d,如图2、3所示,其构成包括液体收集盘a、汽相导流管b、液相导流板c。

25.其中的液体收集盘a水平覆盖于mtbe精馏区a顶端口,且粗品区b顶端口开口,所述的液相导流板c连接于液体收集盘a的开口边缘,形成向粗品区b引流的导槽。

26.所述的汽相导流管b为与分布于液体收集盘a的各汽相通孔相通的导通管,其管口相对于液体收集盘a的高度,在保证汽相导流管b内无液相溢出的前提下根据实际工况设计;汽相导流管b上端口处设有挡液帽d,以阻挡上部液相进入汽相导流管b,确保下部汽相物流上升和上部液相物料下流完全分离,互不相扰。

27.工业混合碳四和甲醇于醚化反应器1醚化反应。所述的原料工业混合碳四适用种类广泛,可为裂解碳四,其异丁烯含量一般为35~46wt%,还可为催化裂化碳四,其异丁烯含量一般为9~25wt%,亦可为醚后碳四,其异丁烯含量一般为2~5wt%,或为以上各类型碳四中至少两种的混合物。其醚化产物物流103经过mtbe精馏区a,先行分离mtbe、富集于mtbe精馏区a底部,由出料管路104输出高纯度mtbe;分离后的汽相产物物流通过汽液分流器d、进入上方催化精馏部,由于分离出的mtbe避开了易发生msbe、异丁烯二聚等副反应的催化精馏工艺过程,避免了副反应杂质对mtbe品质的影响,因而可以保证产出mtbe纯度,其纯度为高于99%的高品质mtbe产品,满足了其作为化工原料的技术指标要求。余下的汽相物流由汽液

分流器d进入上部催化蒸馏部,以未反应的碳四和甲醇实施深度催化反应,其液相产物经汽液分流器d落入粗品区b,输出少量纯度低于99%的粗mtbe,塔顶汽相剩余物流输出管路106为剩余碳四和甲醇的混合物,脱除回收甲醇后的剩余碳四中异丁烯含量≤100ppm,满足了工业碳四作为丁烯-1原料供给的技术需求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1