一种自定心防自转圆锥破碎机配重总成的制作方法

1.本实用新型属于矿山设备领域,具体涉及一种自定心防自转圆锥破碎机配重总成。

背景技术:

2.破碎机中的挤压式破碎原理的设备多为颚式破碎机、旋回破碎机以及各种形式的圆锥破碎机。颚式破碎机多考虑动颚与定颚的啮合角度,确保破碎物料能够有一个更好的夹持角度,在准确夹住物料的同时,进行挤压破碎,实现破碎的目的,旋回破碎机以及圆锥破碎机多为两个截锥体即动锥和定锥构成,工作过程中,电机通过皮带轮、传动轴、小齿轮、大齿轮带动偏心套旋转,偏心套驱动动锥沿着内表面作旋摆运动,靠近定锥的地方,物料受动锥的挤压和弯曲而破碎,偏离定锥的地方,破碎后的物料在重力作用从锥底下落,整个破碎和卸料过程沿着内表面连续依次进行。

3.设备传动运转过程中,由于重心位置的偏移,配重的不均衡问题,导致设备启动运行过程中,设备就会产生振动,然而振动依赖于设备的振幅和振动加速度,实际使用过程中,希望设备外部表现出来的振幅要小点,振动加速度不要过大,避免对设备、对基础进行冲击,导致设备及其基础提前失效,不利于设备长期安全有效地使用。为了设备能够安全有效地使用和运行,就需要设备在使用过程中产生的振幅能够通过某种内力进行消除,缓冲振动对设备和安装地基的冲击,从而需要配重对其进行削减、缓冲,由于设备的配重需要根据不同机型的振动进行设置,由于圆锥破碎机运转过程中是绕某根轴线进行回转运动,就需要内部能够储存一定的润滑油,在降低摩擦阻力的同时,降低油温,保证正常运行,减少恶劣的破碎环境产生的灰尘进入系统进行污染。

4.目前的圆锥破碎机配重总成无油槽设计,存在的弊端是:1.润滑油沟槽设计不合理,导致润滑不均匀,不能够将润滑油传送至更多润滑表面2.内孔直筒圆不利于润滑油地进入润滑,容易造成因衬套润滑不良而烧黑衬套3.使用时限偏久,衬套容易松动自转。

技术实现要素:

5.本实用新型的目的在于提供一种自定心防自转圆锥破碎机配重总成,设计油槽取代钢件与钢件直接接触配合,可提高破碎机配重总成的性能和降低配重总成对润滑油及其温度的要求,结构简单,承载能力强,维护使用方便,效率高。

6.为实现上述目的,本实用新型采取的技术方案为:一种自定心防自转圆锥破碎机配重总成,包括配重衬套和配重,配重套设在配重衬套上,配重衬套的内圆上下两端开设环形油槽,配重衬套的内壁开设有纵向油槽,纵向油槽两端与上下环形油槽连通,位于配重衬套顶部开设有锥口,锥口与配重衬套的内圆上端的环形油槽连通;配重衬套的外圆轴向方向具有一定的锥度,形成凸起。

7.进一步的,配重衬套顶部设置有定位销和起吊孔,其外沿还设置有限位凸台。

8.进一步的,限位凸台外圆、内圆、外圆使用同一根轴线,靠近限位凸台一侧的环形

油槽端口与轴线成45

°‑

60

°

夹角,优先采用55

°

。

9.进一步的,上下两端的环形油槽可与限位凸台外圆轴线偏移0-4mm,在保证壁厚的要求前提下,优先采用3.5mm,上端靠近限位凸台的环形油槽位置距离上端面6-9mm,优先采用6mm,下端环形油槽距离齐平下端面。

10.进一步的,纵向油槽圆心位置与内圆圆心位置偏移70-90mm,优先采用82mm,纵向油槽位置靠近定位销孔一侧,距离内圆表面深度6-9mm,优先采用6mm,纵向油槽与内圆相交处圆弧半径为r30-40mm,优先采用r30mm。

11.进一步的,纵向油槽为弧形槽,弧形槽与配重衬套的内圆形成偏心凸圆。

12.进一步的,还包括大齿轮和定位板,大齿轮安装在配重上表面,配重衬套的外圆依次穿过大齿轮的内孔和配重内孔,配重衬套的限位凸台下表面与大齿轮内孔上表面接触,且对准定位销孔的位置,定位销依次穿过配重衬套、大齿轮和配重,与大齿轮上表面接触,定位板盖在大齿轮和配重衬套上端。

13.与现有技术相比,本实用新型具有如下有益效果:1.在内圆上下两端开设环形油槽,配重衬套内壁开设有纵向油槽,纵向油槽两端与上下环形油槽连通,润滑油沟槽设计合理,润滑均匀,能够将润滑油传送至更多润滑表面。2.环形油槽和纵向油槽配合可动态储存一定量的润滑油在所需润滑表面,彻底地进行润滑和吸热。3.位于配重衬套顶部开设有锥口,在设备运行时,可以通过锥口方便润滑油导入环形油槽内。4.外圆设置有凸起,有效的促使衬套安装的定心防自转功能。

附图说明

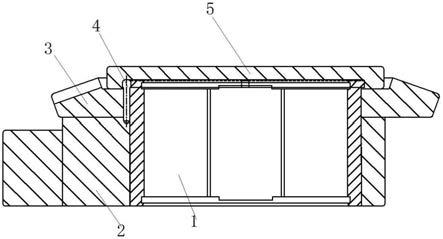

14.图1为本实用新型的圆锥破碎机配重总成结构示意图;

15.图2为本实用新型中配重衬套的结构示意图;

16.图3为图2中a部分的放大图;

17.图4为本实用新型中配重衬套的俯视图;

18.图5为本实用新型中配重衬套的截面图;

19.图中:1配重衬套、1-1定位销孔、1-2起吊孔、1-3环形油槽、1-4纵向油槽、1-5内圆、1-6限位凸台、1-7外圆、1-8锥口、2配重、3大齿轮、4定位销、5限位板。

具体实施方式

20.参照图1-5,一种自定心防自转圆锥破碎机配重总成,包括配重衬套1、配重2、大齿轮3和限位板5,配重衬套1的内圆1-5上下两端开设环形油槽1-3,配重衬套1的内壁开设有纵向油槽1-4,纵向油槽1-4两端与上下环形油槽1-3 连通,位于配重衬套1顶部开设有锥口1-8,锥口1-8与配重衬套1的内圆1-5 上端的环形油槽1-3连通;配重衬套1的外圆1-7轴向方向具有一定的锥度,形成凸起,外圆1-7的凸起与配重2进行自定心配合,外圆1-7的凸起可有效的防止配重套的旋转。

21.为了保证方便安装拆卸,并保证运行过程中的稳定性,可以在配重衬套1 顶部设置有定位销1-1和起吊孔1-2,其外沿还设置有限位凸台1-6。

22.其中,限位凸台1-6外圆、内圆1-5、外圆1-7使用同一根轴线,靠近限位凸台1-6一侧的环形油槽1-3端口与轴线成45

°‑

60

°

夹角,优先采用55

°

。

23.其中,上下两端的环形油槽1-3可与限位凸台1-6外圆轴线偏移0-4mm,在保证壁厚的要求前提下,优先采用3.5mm,上端靠近限位凸台1-6的环形油槽1-3 位置距离上端面6-9mm,优先采用6mm,下端环形油槽1-3距离齐平下端面。

24.其中,纵向油槽1-4圆心位置与内圆1-5圆心位置偏移70-90mm,优先采用 82mm,纵向油槽1-4位置靠近定位销孔1-1一侧,距离内圆1-5表面深度6-9mm,优先采用6mm,纵向油槽1-4与内圆1-5相交处圆弧半径为r30-40mm,优先采用 r30mm。

25.其中,纵向油槽1-4为弧形槽,弧形槽与配重衬套1的内圆1-5形成偏心凸圆。将纵向油槽1-4设置成弧形槽,可以使润滑油更容易从纵向油槽1-4内传送至润滑表面形成油膜,保证润滑均匀。

26.大齿轮3安装在配重2上表面,安装过程中需要对准定位销孔的位置,配重衬套1的外圆1-7依次穿过大齿轮3的内孔和配重3内孔,最终配重衬套1的限位凸台1-6下表面与大齿轮3内孔上表面接触,且对准定位销孔1-1的位置,最后插入定位销4,依次穿过配重衬套1、大齿轮3和配重2,与大齿轮3上表面接触,最终安装定位板5,定位板5盖在大齿轮3和配重衬套1上端。

27.设备运行时,润滑油从下部进入到配重2中,遇到限位板5改变油路方向,向四周流动,流动过程中,通过配重衬套1的锥口1-8进入到环形油槽1-3,在重力作用下,通过纵向油槽1-4即可排出,从而实现配重衬套1内圆1-5的润滑,带走相对运动过程中所产生的热量,最终流回至设备外油箱中去。

28.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1