一种反应系统的制作方法

1.本实用新型涉及化工技术领域,特别涉及一种反应系统。

背景技术:

2.氢化聚苯乙烯(ps)-异戊二烯(pi)共聚物(sep)是一种新型润滑产品,其主要用于润滑油黏度指数改性剂(vii)和光缆油膏等方面。

3.由于sep是二嵌段共聚物,其ps微相并不能形成交联网络,故其流动性、共混性能较好,其pi嵌段具有柔性作用,能够阻碍外加应力作用到ps微相,在共混油体系中以线型或球型状态存在,能够有效提高混合油体系的润滑效果,通过调整ps嵌段与pi嵌段的比例,能够有效调控混合油粘稠度,提升润滑油黏度指数改性剂(vii)的性能。sep还是光缆油膏的主要材料,将sep与基础油混合后,二嵌段sep聚合物中的ps段与pi段头尾单边相接,无法形成交叉分子网络,该特性为油膏提供了良好的触变性能,同时二嵌段sep聚合物相互间无扰动缠结使得油膏保持粘稠状态,当受到外力剪切时,sep分子取向形成线状分子,或者sep分子自身缠结形成球状分子,使油膏胶体变成溶胶态,溶胶态的膏体与基础油的混溶性更好,而且能够承受更高的混溶温度,使得光缆油膏的性能更加稳定。

4.目前制备氢化苯乙烯-异戊二烯二嵌段共聚物(sep)的方法为:通过对聚苯乙烯(ps)-聚异戊二烯(pi)二嵌段共聚物(si)进行选择性加氢,使该聚合物内的丁二烯嵌段的双键饱和,制得sep。现有sep制备工艺中,主要使用串联釜式加氢反应器,例如,专利us5460739a、us5458791a、us6034042a中公开的加氢反应器,该类反应器氢气循环量大、氢气单程转化率低,循环过程能耗、物耗高。

技术实现要素:

5.有鉴于此,本实用新型提供了一种反应系统及制备sep的方法,本实用新型通过在反应釜中设置了自吸式搅拌器和导流筒,能够使氢气实现自吸循环,同时有效提高氢气与聚合物溶液的接触面积,使得气液接触更加充分,从而提高反应效率,降低了生产过程的能耗、物耗。

6.为解决上述技术问题,本实用新型采用以下技术方案:

7.第一方面,本实用新型提供了一种反应系统,包括:

8.反应釜,所述反应釜上设有物料入口和物料出口;

9.自吸式搅拌器,所述自吸式搅拌器包括搅拌轴和搅拌桨叶,其中,所述搅拌轴的一端伸入所述反应釜,所述搅拌桨叶设在所述搅拌轴的一端,所述搅拌轴上设有沿所述搅拌轴的长度方向延伸的第一腔室,所述搅拌轴的另一端设有与所述第一腔室连通的进气孔;

10.所述搅拌桨叶上设有第二腔室,所述进气孔与所述搅拌桨叶沿所述搅拌轴的长度方向间隔设置,且所述搅拌桨叶位于所述进气孔的下方,所述第一腔室与所述第二腔室连通,且所述搅拌桨叶上设有与所述第二腔室连通的出气孔,所述出气孔与所述搅拌轴在所述反应釜的径向方向上间隔开;

11.导流筒,所述导流筒套设在所述搅拌轴的一端,所述导流筒上设有沿所述搅拌轴的长度方向贯穿的导流通道。

12.进一步地,所述导流筒为柱状,所述导流筒的轴线与所述搅拌轴的轴线共线。

13.进一步地,所述进气孔位于所述导流筒的上方,所述搅拌桨叶位于所述导流筒中。

14.进一步地,所述导流筒的高度为所述反应釜釜体高度的1/3~2/3;和/或

15.所述搅拌桨叶的中心距离所述导流筒底部的高度与所述导流筒的高度的比为(0.05~0.5):1。

16.进一步地,所述搅拌桨叶上设有的出气孔位于搅拌桨叶背流处。

17.进一步地,所述反应系统还包括:循环换热装置,所述循环换热装置包括设置在所述反应釜内部的换热管束,和设置在反应釜的外壳外部的伴管式夹套。

18.进一步地,所述反应系统还包括:动力装置,所述动力装置与所述搅拌轴的另一端连接。

19.进一步地,所述反应釜的上端设置有所述物料入口,所述反应釜的下端设置有所述物料出口;所述物料入口包括气体入口、第一入口和第二入口。

20.本实用新型的上述技术方案的有益效果如下:

21.本实用新型提供了一种反应系统,包括:反应釜,所述反应釜上设有物料入口和物料出口;自吸式搅拌器,所述自吸式搅拌器包括搅拌轴和搅拌桨叶,其中,所述搅拌轴的一端伸入所述反应釜,所述搅拌桨叶设在所述搅拌轴的一端,所述搅拌轴上设有沿所述搅拌轴的长度方向延伸的第一腔室,所述搅拌轴的一端设有与所述第一腔室连通的进气孔;所述搅拌桨叶上设有第二腔室,所述进气孔与所述搅拌桨叶沿所述搅拌轴的长度方向间隔设置,且所述搅拌桨叶位于所述进气孔的下方,所述第一腔室与所述第二腔室连通,且所述搅拌桨叶上设有与所述第二腔室连通的出气孔,所述出气孔与所述搅拌轴在所述反应釜的径向方向上间隔开;导流筒,所述导流筒套设在所述搅拌轴的一端,所述导流筒上设有沿所述搅拌轴的长度方向贯穿的导流通道。

22.本实用新型采用自吸式搅拌器配合导流筒,有效解决了现有技术中制备sep存在氢气循环量大、单程利用率低、能耗高的缺点,通过增大si聚合物溶液与氢气的相接触面积,使二者充分接触,强化气液传质过程,从而提高加氢效率,同时降低了加氢过程的物耗、能耗和操作费用。

附图说明

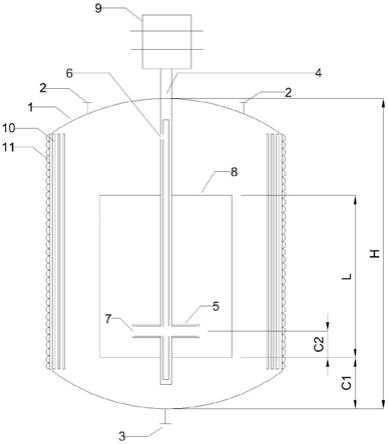

23.图1为反应系统的剖面示意图;

24.图2为反应系统釜体内构件的结构示意图;

25.图3为搅拌桨叶及其出气孔的位置示意图。

26.附图标记:

27.1、反应釜;2、物料入口;3、物料出口;4、搅拌轴;5、搅拌桨叶;6、进气孔;7、出气孔;8、导流筒;9、动力装置;10、换热管束;11、伴管式夹套;

28.h、反应釜1的釜体高度;l、导流筒8的高度;c1、导流筒8的顶端距釜底的高度;c2、搅拌桨叶7的中心距离所述导流筒8底部的高度;

29.d、搅拌轴4的直径;s、导流筒8的直径;t、反应釜1釜体直径。

具体实施方式

30.为了进一步理解本实用新型,下面结合实施例对本实用新型优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本实用新型的特征和优点,而不是对本实用新型的限制。

31.第一方面,本实用新型提供了一种反应系统,以下结合附图1对本实用新型中的反应系统进行说明。

32.本实用新型的反应系统包括:反应釜1,所述反应釜1上设有物料入口2和物料出口3;自吸式搅拌器,所述自吸式搅拌器包括搅拌轴4和搅拌桨叶5,其中,所述搅拌轴4的一端伸入所述反应釜1,所述搅拌桨叶5设在所述搅拌轴4的一端,所述搅拌轴4上设有沿所述搅拌轴4的长度方向延伸的第一腔室,所述搅拌轴4的一端设有与所述第一腔室连通的进气孔6;所述搅拌桨叶5上设有第二腔室,所述进气孔6与所述搅拌桨叶5沿所述搅拌轴4的长度方向间隔设置,且所述搅拌桨叶5位于所述进气孔6的下方,所述第一腔室与所述第二腔室连通,且所述搅拌桨叶5上设有与所述第二腔室连通的出气孔7,所述出气孔7与所述搅拌轴4在所述反应釜1的径向方向上间隔开;导流筒8,所述导流筒8套设在所述搅拌轴4的一端,所述导流筒8上设有沿所述搅拌轴4的长度方向贯穿的导流通道。

33.具体地讲,本实用新型的反应系统可以理解为:在反应釜1内插入了一根自吸式搅拌器,所述自吸式搅拌器包括一根搅拌轴4,所述搅拌轴4是空心的搅拌轴(即第一腔室),并且在搅拌轴4上设有进气孔6,进气口的数量可根据实际情况限定,比如设置进气孔数量为6个。同时所述自吸式搅拌器还包括设置在搅拌轴4的下端的搅拌桨叶5,所述搅拌桨叶5同样为空心结构(即第二腔室),且所述搅拌桨叶5上设有与所述第二腔室连通的出气孔7,所述出气孔7与所述搅拌轴4在所述反应釜1的径向方向上间隔开。上述搅拌轴4与搅拌桨叶5之间连通(即第一腔室与所述第二腔室连通),并且搅拌轴4上的进气孔6、搅拌轴4的第一腔室、搅拌桨叶5上的出气孔7、搅拌桨叶5的第二腔室之间均相互连通。导流筒8套设在所述搅拌轴4的一端,所述导流筒8上设有沿所述搅拌轴4的长度方向贯穿的导流通道。

34.根据本实用新型的一些实施例,所述导流筒8为柱状,所述导流筒8的轴线与所述搅拌轴4的轴线共线。

35.根据本实用新型的一些实施例,所述进气孔6位于所述导流筒8的上方,便于气体通过进气孔6进入第一腔室,所述搅拌桨叶5位于所述导流筒8中,增强溶液的流动,强化气液传质过程,提高加氢效率。

36.根据本实用新型的一些实施例,所述导流筒8的高度为所述反应釜1釜体高度的1/3~2/3;和/或所述搅拌桨叶5的中心距离所述导流筒8底部的高度与所述导流筒8的高度的比为(0.05~0.5):1。

37.根据本实用新型的一些实施例,所述搅拌桨叶5上设有的出气孔,且所述出气孔位于所述搅拌桨叶5的背流处。

38.根据本实用新型的一些实施例,所述反应系统还包括:动力装置9,所述动力装置9与所述搅拌轴4的另一端连接,进而驱动搅拌轴4转动。

39.根据本实用新型的一些实施例,所述动力装置9包括电动机、减速机和机械密封装置,所述减速机直接驱动所述自吸式搅拌器旋转,所述减速机与所述自吸式搅拌器的顶端固定连接;所述电动机与所述减速机连接。

40.本实用新型中的反应系统的操作及工作原理为:首先反应釜1在反应过程中为密封状态,从反应釜1上设有物料入口2处加入液体物料和待反应气体,当向反应釜1内投放液体的物料时,需要确保搅拌轴4的进气口6在液面之上,自吸式搅拌器的搅拌桨叶5在液面以下。加入物料后,物料从搅拌桨叶5的出气孔7中进入搅拌轴4的空腔内,当启动动力装置9之后,搅拌轴4和搅拌桨叶5高速转动,使得搅拌轴4和搅拌桨叶5腔内的物料在离心力的作用下从自搅拌桨叶5的出气孔7处甩出,使得搅拌轴4的腔体内产生负压,从而使液面上方的气体由搅拌轴4上的进气孔6被吸入搅拌轴4的腔体内,最终气体自搅拌桨叶5的出气孔7排入物料中形成气泡;在搅拌桨叶5高速旋转的过程中,通过对气泡产生剪切作用,让体积较大的气泡分散成为小气泡,提高了气-液接触面积,使气体与物料充分接触。

41.为了加强反应气体在物料中分布的均匀性,在反应釜1的内部还设置有导流筒8,反应时设置导流筒8的上端在物料液面以下,导流筒8的下端在搅拌桨叶5以下,在自吸式搅拌器高速旋转时,气-液混合物被推向导流筒8的内壁面,受到导流筒8内壁的阻碍后向下从导流筒8的下端流出,当气-液混合物流经导流筒8上端时被吸入导流筒8内,气-液混合物在导流筒8内外构成循环,使得气体在反应釜8内的分布更加均匀。

42.根据本实用新型的另一些实施例,所述反应系统还包括:循环换热装置,所述循环换热装置包括设置在所述反应釜1内部的换热管束10,和设置在反应釜1的外壳外部的伴管式夹套11。所述循环换热装置主要的作用在于调控反应釜内的反应温度。

43.根据本实用新型的另一些实施例,所述反应釜1的上端设置有所述物料入口2,所述反应釜1的下端设置有所述物料出口3;所述物料入口包括气体入口、第一入口和第二入口。

44.下面通过一些具体实施例对本实用新型作进一步说明。

45.实施例1

46.反应系统:如图1所示。

47.其各项设备参数为:反应釜1:高度h=900mm,直径t=500mm;搅拌轴4:轴直径44mm,距离釜顶45mm处设有开孔,开孔直径6mm,开孔数量6个;搅拌桨叶5:直径d=158mm,桨叶数量6个,桨叶位置c2=0.15l;导流筒8:高度l=400mm,直径s=1/2t,离底距离c1=0.25l,釜内有效容积150l。

48.加氢催化剂:为环烷基酸镍和三异丁基铝的混合物,按铝镍摩尔比为5:1混合,在60℃下陈化60分钟后制得,该催化剂用量为0.06g ni/100g si聚合物胶液。

49.操作方法:从反应釜1顶端的3个物料入口2中分别向反应釜1中通入氢气、加入10wt.%si聚合物胶液、惰性溶剂烷烃和上述加氢催化剂,保持氢气表压为2.0mpa。启动动力装置,设置自吸式搅拌器转速为600rpm,开启夹套换热装置,维持反应釜内温度为75℃。

50.测试:反应过程中使用液位差法测试反应器内氢气气含率;使用高速摄像法测量气泡体积和气体平均停留时间;反应180min后从反应釜1底部的物料出口3进行取样并采用碘量法测量产物中聚丁二烯嵌段(pb段)加氢度,具体方式为:称取产物干胶40mg,置于250ml碘量瓶中,加入20ml三氯甲烷溶剂,待干胶完全溶解后,准确移取1.0ml溴碘溶液于瓶中,避光反应一段时间后,加入10%(w.t.)的ki溶液10ml和去离子水20ml,用na2s2o3标准溶液滴定,以0.5%(w.t.)淀粉溶液为指示剂,滴定至终点(无色),分别记录实验中所消耗的na2s2o3标准溶液体积v,空白实验所消耗na2s2o3标准溶液体积v0,采用相同方法测量反应物

si消耗的na2s2o3标准溶液体积v1,加氢度=(v-v1)/(v

0-v1)

×

100%,采用紫外分光光度法测量产物中聚苯乙烯嵌段(ps段)的加氢度,其具体方式为:称取0.5g产物干胶用50ml三氯甲烷溶解,测量产物吸光度,通过聚苯乙烯质量浓度-吸光度标准曲线确定聚苯乙烯嵌段;采用流变仪测量产物粘度。反应产物为sep,其加氢质量见表1。

51.实施例2

52.反应系统:如图1所示。

53.其各项设备参数为:反应釜1:高度h=3000mm,直径t=800mm;搅拌轴4:轴直径44mm,距离釜顶45mm处设有开孔,开孔直径6mm,开孔数量6个;搅拌桨叶5:直径d=270mm,桨叶数量6个,桨叶位置c1=0.15l;导流筒8:高度l=900mm,直径s=1/2t,离底距离c2=0.25l,釜内有效容积1500l。

54.加氢催化剂:为环烷基酸镍和三异丁基铝的混合物,按铝镍摩尔比为5:1混合,在60℃下陈化60分钟后制得,该催化剂用量为0.06g ni/100g si聚合物胶液。

55.操作方法:从反应釜1顶端的3个物料入口2中分别向反应釜1中通入氢气、加入10wt.%si聚合物胶液、惰性溶剂烷烃和上述加氢催化剂,保持氢气表压为2.0mpa。启动动力装置,设置自吸式搅拌器转速为600rpm,开启夹套换热装置,维持反应釜内温度为75℃。

56.测试:测试项目及方法与实施例1相同,反应产物为sep,其加氢质量见表1。

57.实施例3

58.反应系统:与实施例1相同,即反应釜内有效容积150l。

59.加氢催化剂:辛酸镍与三乙基铝的混合物,按铝镍比5:1混合,在60℃下陈化60分钟后制得,该催化剂用量为0.06g ni/100g si聚合物胶液。

60.操作方法:从反应釜1顶端的3个物料入口2中分别向反应釜1中通入氢气、加入10wt.%si聚合物胶液、惰性溶剂烷烃和上述加氢催化剂,保持氢气表压为2.0mpa。启动动力装置,设置自吸式搅拌器转速为600rpm,开启夹套换热装置,维持反应釜内温度为75℃。

61.测试:测试项目及方法与实施例1相同,反应产物为sep,其加氢质量见表1。

62.实施例4

63.反应系统:与实施例2相同,即反应釜内有效容积1500l。

64.加氢催化剂:辛酸镍与三乙基铝的混合物,按铝镍比5:1混合,在60℃下陈化60分钟后制得,该催化剂用量为0.06g ni/100g si聚合物胶液。

65.操作方法:从反应釜1顶端的3个物料入口2中分别向反应釜1中通入氢气、加入10wt.%si聚合物胶液、惰性溶剂烷烃和上述加氢催化剂,保持氢气表压为2.0mpa。启动动力装置,设置自吸式搅拌器转速为600rpm,开启夹套换热装置,维持反应釜内温度为75℃。

66.测试:测试项目及方法与实施例1相同,反应产物为sep,其加氢质量见表1。

67.实施例5

68.反应系统:如图1所示。

69.其各项设备参数为:除导流筒8的直径s=2/3t外,其他结构参数与实施例1相同。

70.加氢催化剂:与实施例1相同。

71.操作方法:与实施例1相同。

72.测试:测试项目及方法与实施例1相同,反应产物为sep,其加氢质量见表1。

73.实施例6

74.反应系统:如图1所示。

75.其各项设备参数为:除导流筒8的直径s=1/3t外,其他结构参数与实施例1相同。

76.加氢催化剂:与实施例1相同。

77.操作方法:与实施例1相同。

78.测试:测试项目及方法与实施例1相同,反应产物为sep,其加氢质量见表1。

79.实施例7

80.反应系统:如图1所示。

81.其各项设备参数为:除搅拌桨5的桨叶位置c2=0.5l外,其他结构参数与实施例1相同。

82.加氢催化剂:与实施例1相同。

83.操作方法:与实施例1相同。

84.测试:测试项目及方法与实施例1相同,反应产物为sep,其加氢质量见表1。

85.实施例8

86.反应系统:如图1所示。

87.其各项设备参数为:除搅拌桨5的桨叶位置c2=0.05l外,其他结构参数与实施例1相同

88.加氢催化剂:与实施例1相同。

89.操作方法:与实施例1相同。

90.测试:测试项目及方法与实施例1相同,反应产物为sep,其加氢质量见表1。

91.对比例1

92.反应系统:与实施例1相比,对比例1中的反应系统没有导流筒8,其他相同。

93.加氢催化剂:与实施例1相同。

94.操作方法:与实施例1相同。

95.测试:测试项目及方法与实施例1相同,反应产物为sep,其加氢质量见表1。

96.对比例2

97.反应系统:与实施例2相比,对比例2中的反应系统没有导流筒8,其他相同。

98.加氢催化剂:与实施例2相同。

99.操作方法:与实施例2相同。

100.测试:测试项目及方法与实施例1相同,反应产物为sep,其加氢质量见表1。

101.对比例3

102.反应系统:与实施例1相比,对比例1中的反应系统中使用普通实心搅拌棒替换实施例1中的自吸式搅拌器,其他相同。

103.加氢催化剂:与实施例1相同。

104.操作方法:与实施例1相同。

105.测试:测试项目及方法与实施例1相同,反应产物为sep,其加氢质量见表1。

106.表1不同操作条件与加氢催化剂类型对sep质量的影响

[0107][0108][0109]

由表1中的数据可以看出,本实用新型提出的制备sep强化反应系统与方法,采用自吸式搅拌器配合导流筒,有效解决了现有技术中氢气循环量大、单程利用率低、能耗高的缺点,通过增大si聚合物溶液与氢气的相接触面积,使二者充分接触,强化气液传质过程,从而提高加氢效率,同时降低了加氢过程的物耗、能耗和操作费用,而采用实心搅拌轴不能将气体吸入液面之下,没有气液分散的条件,反应过程非常慢,产物基本测不到。

[0110]

除非另作定义,本实用新型中使用的技术术语或者科学术语应当为本实用新型所属领域内具有一般技能的人士所理解的通常意义。本实用新型中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也相应地改变。

[0111]

以上所述是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1