一种多层级的微通道反应结构的制作方法

1.本发明涉及化工技术领域,尤其涉及一种多层级的微通道反应结构。

背景技术:

2.微通道反应器内部结构主要由微米级(通常10~300μm)通道构成的微反应器。目前已有若干商业化的微通道反应结构,例如较为经典的“心形”通道结构,通过心形结构上端将流体由一股分为两股,下端再将两股合并为一股,通过不断分流合并,流体内反应物充分混合。这些流道部分虽然具有较好的传质和混合效果,但是体系压降太大,因此对于涉及高粘度流体的体系很难使用。也有部分流道压降较小,但它的传质效果和混合效果较弱。另一方面,流体由于分流合并产生了较多的空隙,使得微通道反应结构内部流体占比较低。

3.因此,需要发展一种传质效果好,压力降低以及单板持液量大的微通道反应结构。

技术实现要素:

4.因此,本发明正是鉴于以上问题而做出的,本发明通过轨w型流道结构的方式,解决现有装置混合效果和反应体系的持液量不足,压降较高的问题。本发明是通过以下技术方案实现上述目的:

5.一种多层级的微通道反应结构,包括:基板、物料入口、物料出口、基元结构、通道一、通道二,所述基板设有三个,且三个基板之间平行设置,三个所述基板将基元结构分成上下两个部分,所述基板的一侧设有物料入口及物料出口,所述基元结构包括:分流单元、合流单元,所述分流单元位于上部分基元结构,所述合流单元位于下部分基元结构,所述分流单元包括w分流口一、w分流口二、导流口,所述w分流口一位于分流单元的一端,所述分流单元的另一端设有两个w分流口二,所述w分流口二的两侧均设有两个导流口,所述合流单元包括合并口一、合并口二,所述合并口一位于合流单元的两侧,所述合并口二位于合流单元的中间位置。

6.优选的,所述基板的背面设有换热流道,换热板中光滑的一侧与基板一侧贴合,并通过若干螺栓密封,所述基板外侧的环形密封槽内设有密封垫片。

7.优选的,所述基元结构整体设置有两列,两列之间通过通道二联通,每一列的基元结构之间通过通道一联通,两列所述基元结构之间交替式的设置。

8.优选的,所述w分流口一与w分流口二的两侧均为弧形结构,所述合并口一的中间设有隔板,且所述合并口一的一端呈v型结构。

9.优选的,所述分流单元及所述合流单元均为左右对称结构。

10.优选的,所述合流单元的一端设有导流块一,所述合流单元的另一端设有导流块二,所述导流块一及所述导流块二均呈弧形结构。

11.有益效果:

12.本发明在充分利用现有板材面积的前提下分流单元中w型结构的设置,相对于目前的已有流道设计中“一分二,二合一”的形式,通过分流单元中w型结构特点使得物料流体“一分二,二分四,再通过合并口一的v型结构以及合并口二使得四股物料流体四合二,二合一”,通过w型结构增加分流股数的方式,不仅使得基元流道的混合效率大大提升,同时流道的压降大大降低,有效的解决了目前流道的难题,而且更加充分的利用了基板的表面空间,避免了类似心形结构弧形部分占用太多空间的问题,单位持液量内流道混合次数的增多,有利于该流道的放大设计。

13.本发明基元结构通过通道一和通道二交替式的设置,每一排基元结构中进入通道一中的物料流体会进入新的基元结构中的分流单元然后开启下一次的一分二,二分四,最后流入合流单元,四合二,二合一,多排之间通过通道二联通,基元结构通过通道一和通道二交替式的设置,不仅有效增加了反应器得持液量,而且压降也得到进一步降低。

附图说明

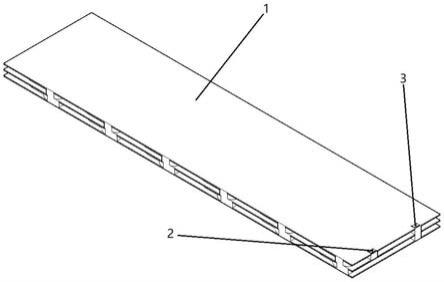

14.图1为本发明整体结构的示意图。

15.图2为本发明内部结构的示意图。

16.图3为本发明基元结构的结构示意图。

17.图4为本发明通道二的结构示意图。

18.图5为本发明分流单元的结构示意图。

19.图6为本发明合流单元的结构示意图一。

20.图7为本发明合流单元的结构示意图二。

21.如图1-7所示:1、基板;2、物料入口;3、物料出口;4、基元结构;41、分流单元;411、w分流口一;412、w分流口二;413、导流口;42、合流单元;421、合并口一;422、合并口二;423、导流块一;424、导流块二;5、通道一;6、通道二。

具体实施方式

22.本发明的优选实施例将通过参考附图进行详细描述,这样对于发明所属领域的现有技术人员中具有普通技术的人来说容易实现这些实施例。然而本发明也可以各种不同的形式实现,因此本发明不限于下文中描述的实施例。另外,为了更清楚地描述本发明,与本发明没有连接的部件将从附图中省略。

23.如图1-4所示,一种多层级的微通道反应结构,包括:基板1、物料入口2、物料出口3、基元结构4、通道一5、通道二6;

24.三个所述基板1平行设置将基元结构4分成上下两个部分,基板1的背面还设置有特殊结构的换热流道,用于通过导热介质进行基板1的换热,换热板的光滑一侧与基板1一侧贴合,并通过若干螺栓密封,基板1外侧的环形密封槽加装密封垫片,进一步增加基板1的密封效果;

25.所述反应物物料由物料入口2流入进过混合后由物料出口3流出;

26.所述基元结构4整体设置有两列,两列之间通过通道二6联通,每一列的基元结构4之间通过通道一5联通,基元结构4交替式的设置,不仅有效增加了整体反应器的持液量,而且压降也得到进一步降低;

27.如图5-7所示,基元结构4,包括:分流单元41、合流单元42;

28.所述分流单元41及所述合流单元42均为左右对称结构;

29.反应物物料由物料入口2流入后首先进入分流单元41,然向在分流单元41中向下移动如图5箭头所示,首先物料流体与w分流口一411相碰分流成相同的两股,两股物料流体在w分流口一411弧形结构引流下再反向向上移动与两个w分流口二412相碰分流成四股,四股物料流体在w分流口二412弧形结构引流下通过导流口413向下进入到合流单元42中;

30.进入到合流单元42中的物料流体如图7箭头所示,首先四股物料流体向下在两个合并口一421弧形结构引流下合并成两股物料流体,然后流到最底端后碰撞壁面在导流块一423的弧形结构导流下反向向上移动进入合并口二422,在合并口二422内导流块二424弧形结构导流下两股物料流体重新合二为一形成一股物料流体,最后在壁面的引流下再次反向向下移动进入通道一5中;

31.导流块一423和导流块二424形状为弧形数量都为两个,如图7所示导流块一423和导流块二424分别设置在合流单元42中上下两个导流方向发生反转的位置,在导流块一423和导流块二424弧形结构的导流下,物料流体能够更加平稳的进行方向的反转,避免了物料流体大幅度转向后易发生涡流聚集不便于物料流体输送的问题;

32.相对于目前的已有流道设计中“一分二,二合一”的形式,我们的设计在充分利用现有板材面积的前提下通过分流单元41中w型结构特点使得物料流体“一分二,二分四,所述合并口一421的中间设有隔板,再通过合并口一421的v型结构以及合并口二422使得四股物料流体四合二,二合一”,通过w型结构增加分流股数的方式,不仅使得基元流道的混合效率大大提升,同时流道的压降大大降低,有效的解决了目前流道的难题,而且更加充分的利用了基板的表面空间,避免了类似心形结构弧形部分占用太多空间的问题,单位持液量内流道混合次数的增多,有利于该流道的放大设计;

33.进入通道一5中的物料流体会进入新的基元结构4中的分流单元41然后开启下一次的一分二,二分四,最后流入合流单元42,四合二,二合一,基元结构4通过通道一5和通道二6交替式的设置,不仅有效增加了反应器得持液量,而且压降也得到进一步降低。

34.本发明的工作原理:

35.反应物物料由物料入口2流入后首先进入分流单元41,然向在分流单元41中向下移动如图5箭头所示,物料流体与w分流口一411相碰分流成相同的两股,两股物料流体在w分流口一411弧形结构引流下再反向向上移动与两个w分流口二412相碰分流成四股,四股物料流体在w分流口二412弧形结构引流下通过导流口413向下进入到合流单元42中;进入到合流单元42中的物料流体如图7箭头所示,首先四股物料流体向下在两个合并口一421弧形结构引流下合并成两股物料流体,然后流到最底端后碰撞壁面反向向上移动进入合并口二422。在合并口二422的引流下两股物料流体重新合二为一形成一股物料流体,最后在壁面的引流下再次反向向下移动进入通道一5中;进入通道一5中的物料流体会进入新的基元结构4中的分流单元41然后开启下一次的一分二,二分四,最后流入合流单元42,四合二,二合一;最后进行不断的基元结构4转换直到最后由物料出口3流出,整个过程结束。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1