一种糠醛生产用反应釜的制作方法

1.本发明涉及糠醛生产设备技术领域,具体为一种糠醛生产用反应釜。

背景技术:

2.糠醛,又称2-呋喃甲醛,与糖醛是同一物质。其学名为α-呋喃甲醛,是呋喃2位上的氢原子被醛基取代的衍生物。它最初从米糠与稀酸共热制得,所以叫做糠醛。糠醛是由戊聚糖在酸的作用下水解生成戊糖,再由戊糖脱水环化而成。生产的主要原料为玉米芯等农副产品。合成方法有多种。糠醛是呋喃环系最重要的衍生物,化学性质活泼,可以通过氧化、缩合等反应制取众多的衍生物,被广泛应用于合成塑料、医药、农药等工业。

3.糠醛抽出油腊含量低,硫含量低,毒性小,挥发份低,不易抽出,闪点高,耐高温性好,芳香烃含量高,可取代酯类油,能有效降低成本,糠醛抽出油是以环烷基原油的减压馏分为原料,经过加氢糠醛,白土精制再加入抗氧化剂调制而成,适用于润滑脂、机油、乳化油、齿轮油等。

4.反应釜的广义理解即有物理或化学反应的容器,通过对容器的结构设计与参数配置,实现工艺要求的加热、蒸发、冷却及低高速的混配功能。

5.反应釜广泛应用于石油、化工、橡胶、农药、染料、医药和食品等领域,是用来完成硫化、硝化、氢化、烃化、聚合、缩合等工艺过程的压力容器,例如反应器、反应锅、分解锅、聚合釜等;材质一般有碳锰钢、不锈钢、锆、镍基哈氏、蒙乃尔、因康镍合金及其它复合材料。

6.现有工艺反应釜采用直列式布局,所有反应釜中心点在一条直线上。原料从料仓内出来经过拌酸车拌酸后经过皮带输送机在犁料的分流作用下进入反应釜。现有工艺布局存在附属设备多,易出故障,安全隐患多,效率不高等问题;“反应釜非直列式布局”采用反应釜环形分布,所有反应釜中心点都在一个圆上。中心装置旋转式拌酸车,原料从料仓内出来经过拌酸车拌酸后直接下进入反应釜。省去其它附属设备,减少安全隐患,提高效率。

7.由于反应釜质量和体积较大,不便于工作人员对其进行移动,在对其调整位置时,需要借助大型设备进行搬运,工作效率较低;糠醛抽出油在调制过程中需要用到混合反应釜以提高糠醛抽出油的产品质量,而现有技术中的反应釜依靠单一搅拌桨对其进行搅拌,搅拌效果不好,各原料间的混合不充分,影响糠醛抽出油的产品质量;在使用结束后,不便于对反应釜内部进行清理,因此亟需一种糠醛生产用反应釜来解决上述问题。

技术实现要素:

8.鉴于现有技术中所存在的问题,本发明公开了一种糠醛生产用反应釜,采用的技术方案是,包括釜体,所述釜体内设有搅拌桨,所述搅拌桨由搅拌电机驱动;所述釜体还包括釜盖、上釜体和下釜体,所述上釜体与所述下釜体之间通过固定螺栓连接,所述釜盖上设有进料口和排气口,所述下釜体设在支座上,且所述下釜体上设有出料口,所述出料口通过出料阀连接有出料管道,所述支座底部设有若干行进轮,对称设置的所述行进轮通过转轴连接,所述支座上设有对所述行进轮的限位机构,在釜体的底部设置支座,并在支座上设置

多组由转轴连接的行进轮,便于工作人员通过推动支座,带动釜体进行移动,提高工作效率,同时降低工作人员的劳动强度,所述上釜体上还设有支耳,所述支座上设有与所述支耳位置相对应的液压缸,所述支座上还设有控制器,所述控制器内设有微处理器、蓄电池和液压箱,所述控制器与所述液压缸和所述搅拌电机连接。

9.作为本发明的一种优选技术方案,所述上釜体与所述下釜体上均设有若干安装块,位置相对应的两组所述安装块通过所述固定螺栓连接。

10.作为本发明的一种优选技术方案,所述下釜体与所述上釜体的相向面上设有凸起,所述上釜体上设有与所述凸起位置相对应、尺寸相匹配的凹槽,且所述凹槽内设有密封垫,釜体采用分离式釜体,并通过液压缸推动支耳使釜体打开,便于工作人员对釜体内部的清理维护。

11.作为本发明的一种优选技术方案,所述支耳设有四组,且围绕所述釜体中心处环形阵列设置。

12.作为本发明的一种优选技术方案,所述液压缸的伸缩端上设有支块,所述支块上开设有与所述支耳位置相对应、尺寸相匹配的支撑槽。

13.作为本发明的一种优选技术方案,所述出料阀采用电磁阀所述出料阀与所述控制器连接。

14.作为本发明的一种优选技术方案,所述搅拌桨包括锚式搅拌桨和螺杆式搅拌桨,搅拌桨采用锚式搅拌桨和螺杆式搅拌桨的集成,能够在对物料进行搅拌时,将底部的物料通过螺杆式搅拌桨向上移动,在釜体内部形成循环,使物料搅拌的更加均匀。

15.作为本发明的一种优选技术方案,所述限位机构包括立柱、齿销和齿轮,所述转轴上设有所述齿轮,所述支座上设有所述立柱,且所述立柱与所述齿轮位置相对应,所述立柱上开设有滑槽,所述滑槽内滑动连接有所述齿销,所述齿销采用磁性材料,所述齿销与所述齿轮相啮合,所述滑槽的顶部还设有电磁铁,所述电磁铁与所述控制器连接,在转轴与支座之间设置限位机构,通过支座上的限位机构,对转轴进行限位,在釜体移动至指定位置时,便于釜体的固定。

16.作为本发明的一种优选技术方案,所述立柱上还设有容纳槽,所述容纳槽与所述滑槽连通,所述容纳槽内滑动连接有环块,所述环块套装在所述齿销上,所述环块与所述立柱之间还设有弹簧。

17.本发明的有益效果:本发明通过在釜体的底部设置支座,并在支座上设置多组由转轴连接的行进轮,便于工作人员通过推动支座,带动釜体进行移动,提高工作效率,同时降低工作人员的劳动强度;在转轴与支座之间设置限位机构,通过支座上的限位机构,对转轴进行限位,在釜体移动至指定位置时,便于釜体的固定;釜体采用分离式釜体,并通过液压缸推动支耳使釜体打开,便于工作人员对釜体内部的清理维护;搅拌桨采用锚式搅拌桨和螺杆式搅拌桨的集成,能够在对物料进行搅拌时,将底部的物料通过螺杆式搅拌桨向上移动,在釜体内部形成循环,使物料搅拌的更加均匀。

附图说明

18.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件

或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

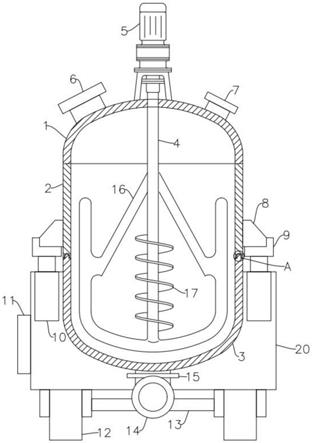

19.图1为本发明结构示意图一;

20.图2为本发明结构示意图一;

21.图3为本发明俯视结构示意图;

22.图4为本发明支座结构示意图;

23.图5为本发明a处放大图,

24.图6为本发明局部结构示意图。

25.图中:1、釜盖;2、上釜体;3、下釜体;4、搅拌桨;5、搅拌电机;6、进料口;7、排气口;8、支耳;9、支块;10、液压缸;11、控制器;12、行进轮;13、转轴;14、出料管道;15、出料阀;16、锚式搅拌桨;17、螺杆式搅拌桨;18、安装块;19、固定螺栓;20、支座;21、立柱;22、电磁铁;23、滑槽;24、齿销;25、齿轮;26、弹簧;27、环块;28、密封垫。

具体实施方式

26.下面将结合附图对本发明的技术方案进行清楚、完整地描述。在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相正对地重要性。

27.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

28.实施例1

29.如图1至图6所示,本发明公开了一种糠醛生产用反应釜,采用的技术方案是,包括釜体,所述釜体内设有搅拌桨4,所述搅拌桨4的顶端突出所述釜体,所述搅拌桨4由搅拌电机5驱动,所述搅拌电机5的输出端通过联轴器与所述搅拌桨4连接;所述釜体还包括釜盖1、上釜体2和下釜体3,所述上釜体2与所述下釜体3之间通过固定螺栓19连接,所述釜盖1上设有进料口6和排气口7,所述下釜体3设在支座20上,且所述下釜体3上设有出料口,所述出料口突出所述支座20,所述出料口通过出料阀15连接有出料管道14,所述支座20底部设有若干行进轮12,对称设置的所述行进轮12通过转轴13连接,所述支座20上设有对所述行进轮12的限位机构,所述上釜体2上还设有支耳8,所述支耳8设在所述上釜体2的外侧壁,所述支座20上设有与所述支耳8位置相对应的液压缸10,所述液压缸10的伸缩端与所述支耳8位置相对应,所述支座20上还设有控制器11,所述控制器11内设有微处理器、蓄电池和液压箱,所述控制器11与所述液压缸10和所述搅拌电机5连接。

30.作为本发明的一种优选技术方案,所述上釜体2与所述下釜体3上均设有若干安装块18,位置相对应的两组所述安装块18通过所述固定螺栓19连接,所述安装块18上开设有供所述固定螺栓19穿过的通孔,所述固定螺栓19上设有螺母。

31.作为本发明的一种优选技术方案,所述下釜体3与所述上釜体2的相向面上设有凸起,所述上釜体2上设有与所述凸起位置相对应、尺寸相匹配的凹槽,且所述凹槽内设有密封垫28。

32.作为本发明的一种优选技术方案,所述支耳8设有四组,且围绕所述釜体中心处环形阵列设置。

33.作为本发明的一种优选技术方案,所述液压缸10的伸缩端上设有支块9,所述支块9上开设有与所述支耳8位置相对应、尺寸相匹配的支撑槽,所述支撑槽能够避免在顶动所述支耳8时,所述支耳8从所述支块9上滑落,确保支撑时的安全性。

34.作为本发明的一种优选技术方案,所述出料阀15采用电磁阀,所述出料阀15与所述控制器11连接,所述蓄电池为所述出料阀15供电。

35.作为本发明的一种优选技术方案,所述搅拌桨4包括锚式搅拌桨16和螺杆式搅拌桨17,所述螺杆式搅拌桨17设在所述锚式搅拌桨16的内部。

36.作为本发明的一种优选技术方案,所述限位机构包括立柱21、齿销24和齿轮25,所述转轴13上设有所述齿轮25,所述齿轮25焊接在所述转轴13上,所述支座20上设有所述立柱21,且所述立柱21与所述齿轮25位置相对应,所述立柱21设在所述齿轮25的上方,所述立柱21上开设有滑槽23,所述滑槽23内滑动连接有所述齿销24,所述齿销24采用磁性材料,所述齿销24与所述齿轮25相啮合,所述滑槽23的顶部还设有电磁铁22,所述电磁铁22能够通过磁力吸附所述齿销24向上移动,所述蓄电池为所述电磁铁22供电,所述电磁铁22与所述控制器11连接。

37.作为本发明的一种优选技术方案,所述立柱21上还设有容纳槽,所述容纳槽与所述滑槽23连通,所述容纳槽内滑动连接有环块27,所述环块27套装在所述齿销24上,所述环块27与所述立柱21之间还设有弹簧26,所述弹簧26套装在所述齿销24上。

38.本发明的工作原理:使用时,通过控制器11内的微处理器,使蓄电池为电磁铁22供电,电磁铁22通电后产生磁力将齿销24向上吸引,齿销24在立柱21上的滑槽23中滑动,使齿销24与齿轮25分离,解除限位机构对转轴13的限位,齿销24向上移动时,带动环块27在容纳槽中向上移动,并压缩弹簧26,此时,工作人员可通过推动支座20,使行进轮12转动,从而带动釜体进行移动,移动到指定位置后,控制蓄电池对电磁铁22断电,齿销24在自身的重力和弹簧26的弹力作用下复位,嵌在齿轮25相邻的齿牙缝隙中,对齿轮25进行限位,从而对行进轮12进行限位,避免釜体再移动;将搅拌电机5接电,通过进料口6向釜体内进行加入物料,控制搅拌电机5工作转动,带动搅拌桨4在釜体内转动,锚式搅拌桨16对釜体内的物料进行径向搅拌,螺杆式搅拌桨17进行轴向搅拌,使釜体内部的物料搅拌的更加均匀,搅拌完成后,可将废气通过排气口7处排出,搅拌后的物料可通过釜体底部的出料口处排出,控制阀门出料阀15开启,将物料通过出料管道14排出;需要度釜体进行清理维护时,工作人员可将固定螺栓19上的螺母取下,将固定螺栓19从两组安装块18上取下,控制液压缸10工作伸长,通过支块9带动支耳8向上移动,从而带动上釜体2向上移动,下釜体3上的凸起与上釜体2上的凹槽中脱离,将釜体内部打开,工作人员可对釜体内部进行清理维护。

39.另外,微处理器采用stm32芯片,用来启停搅拌电机、电磁阀和电磁铁,stm32的管脚及连接方式本领域技术人员可参考教材或厂商出版的技术手册获得技术启示。

40.本发明涉及的电路连接为本领域技术人员采用的惯用手段,可通过有限次试验得

到技术启示,属于公知常识。

41.本文中未详细说明的部件为现有技术。

42.上述虽然对本发明的具体实施例作了详细说明,但是本发明并不限于上述实施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下做出各种变化,而不具备创造性劳动的修改或变形仍在本发明的保护范围以内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1