制备反渗透膜的方法、反渗透膜及净水机与流程

1.本发明涉及膜分离技术领域,具体而言,涉及一种制备反渗透膜的方法、反渗透膜及净水机。

背景技术:

2.反渗透(ro,即reverse osmosis)技术是利用渗透压力差为动力的膜分离过滤技术,源于美国二十世纪六十年代宇航科技的研究,后逐渐转化为民用,目前已广泛运用于科研、医药、食品、饮料、海水淡化等领域,而反渗透技术的关键在于反渗透膜(即ro膜),在反渗透膜的众多性能中,通量又是极其关键的指标,如何提升反渗透膜的通量成为研究热点课题。

3.相关技术中,多采用界面聚合的方式来获得反渗透膜,并且常采用tbp作为阻聚剂,来阻止界面聚合时分子量过大,以获得相对低分子量的聚酰胺材料,从而降低反渗透膜的致密性,提升反渗透膜的通量。但是,增加tbp阻聚剂则会导致后处理工艺时tbp去除不彻底,反渗透膜使用中会有微量含磷化合物(tbp)的检出,不满足卫生安全要求。

技术实现要素:

4.本发明旨在至少在一定程度上解决现有技术中的上述技术问题之一。为此,本发明提出一种制备反渗透膜的方法,所制备的反渗透膜满足卫生安全要求。

5.本发明还提出了一种由上述制备反渗透膜的方法制备得到的反渗透膜。

6.本发明又提出了一种包括上述反渗透膜的净水机。

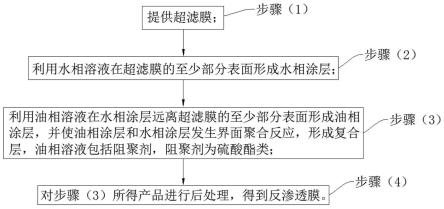

7.根据本发明实施例的制备反渗透膜的方法包括:

8.步骤(1):提供超滤膜;

9.步骤(2):利用水相溶液在所述超滤膜的至少部分表面形成水相涂层;

10.步骤(3):利用油相溶液在所述水相涂层远离所述超滤膜的至少部分表面形成油相涂层,并使所述油相涂层和所述水相涂层发生界面聚合反应,形成复合层,所述油相溶液包括阻聚剂,所述阻聚剂为硫酸酯类;

11.步骤(4):对步骤(3)所得产品进行后处理,得到所述反渗透膜。

12.根据本发明实施例的制备反渗透膜的方法,使用硫酸酯类作为阻聚剂,可以提升反渗透膜的通量,且在后处理工序中易于去除,由此所制备的反渗透膜满足卫生安全要求。

13.根据本发明的一些实施例,在步骤(3)中,通过将所述超滤膜浸入所述水相溶液或在所述超滤膜上涂覆所述水相溶液以形成所述水相涂层,通过将带有所述水相涂层的所述超滤膜浸入所述油相溶液或在带有所述水相涂层的所述超滤膜上涂覆所述油相溶液以形成所述油相涂层。

14.根据本发明的一些实施例,所述水相溶液包括:1~5重量份的间苯二胺、0.05~5重量份的十二烷基苯磺酸钠,0.5~5重量份的三乙胺。

15.根据本发明的一些实施例,所述硫酸酯类为硫酸二丁酯、硫酸二甲酯、硫酸二乙酯

中的一种或多种组合。

16.根据本发明的一些实施例,所述硫酸酯类为硫酸二丁酯,所述油相溶液包括:0.05~5的均苯三甲酰氯、1~6重量份的乙醇、80~98重量份的环己烷、0.1~0.5重量份的所述硫酸二丁酯。

17.根据本发明的一些实施例,在步骤(4)中,所述后处理包括烘干、酸洗、水洗、氧化、还原、保湿中的一种或多种组合。

18.根据本发明的一些实施例,所述后处理依次包括首次烘干、酸洗、水洗、氧化、水洗、还原、水洗、保湿、二次烘干。

19.根据本发明的一些实施例,首次烘干时,烘干温度为30℃~60℃;二次烘干时,烘干温度为30℃~50℃。

20.根据本发明的一些实施例,通过将所述所得产品经过浓度为0.1%~5%的次氯酸钠溶液进行氧化;和/或,

21.通过将所述所得产品经过浓度为0.1%~5%的亚硫酸钠溶液进行还原;和/或,

22.通过将所述所得产品经过浓度为3%~8%的丙三醇溶液进行保湿。

23.根据本发明的一些实施例,所述超滤膜为多孔支撑膜。

24.根据本发明第二方面实施例的反渗透膜,该反渗透膜由上述制备反渗透膜的方法制备得到。

25.根据本发明第三方面实施例的净水机,包括上述的反渗透膜。

26.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

27.图1是根据本发明实施例的制备反渗透膜的方法的示意图;

28.图2是硫酸二丁酯的结构式及其硫氧键结构图;

29.图3是根据本发明的一个实施例的制备反渗透膜的方法的示意图;

30.图4是根据本发明的一个实施例的制备反渗透膜时的流程示意图;

31.图5是根据本发明实施例的制备铸膜液的方法的示意图;

32.图6是根据本发明实施例的制备超滤膜的方法的示意图;

33.图7是根据本发明的一个实施例的制备超滤膜时的流程示意图;

34.图8是滚刀间隙的示意图。

35.附图标记:

36.超滤膜10、水相槽11、油相槽12、第一烤箱13、漂洗槽14、第二烤箱15、第一辊16、第二辊17、反渗透膜20、无纺布(基材)30、第一纯水槽31、第二纯水槽32、第三纯水槽33、第三辊34、涂布装置35、滚刀40、铸膜液41、滚刀间隙a。

具体实施方式

37.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

38.在本发明的描述中,需要理解的是,术语“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

39.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

40.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接或可以互相通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

41.下面结合图1-图4详细描述根据本发明实施例的制备反渗透膜的方法。

42.参照图1所示,根据本发明实施例的制备反渗透膜的方法包括:

43.步骤(1):提供超滤膜;

44.在具体实施例中,可以通过将铸膜液施加在基材上,得到超滤膜。例如,可以将基材放卷,并将铸膜液施加在放卷后的基材上,以此得到超滤膜。在一些实施例中,将铸膜液施加在基材上的方式可以是将铸膜液通过涂布装置涂布在基材上,也可以是将铸膜液通过刮刀刮涂的方式施加在基材上,还可以是将基材浸入装有铸膜液的铸膜液槽中,实现铸膜液在基材上的施加。

45.可选地,基材可以是无纺布。

46.在步骤(1)中,将铸膜液施加在基材上之后,进一步经过凝固浴、漂洗处理后得到超滤膜,由此得到的超滤膜性能稳定。

47.步骤(2):利用水相溶液在超滤膜的至少部分表面形成水相涂层;

48.步骤(3):利用油相溶液在水相涂层远离超滤膜的至少部分表面形成油相涂层,并使油相涂层和水相涂层发生界面聚合反应,形成复合层,油相溶液包括阻聚剂,阻聚剂为硫酸酯类;

49.在发生界面聚合时,硫酸酯类的硫氧共价双键会与油相溶液中的其他成分发生络合作用形成络合物,阻碍了油相溶液与水相溶液中某些成分的持续反应。络合物的形成可以降低其他成分的浓度,从而便于形成相对低分子量的聚酰胺材料,从而降低反渗透膜的致密性,提升反渗透膜的通量。

50.在形成水相涂层之后、形成油相涂层之前,还可以使用压辊将超滤膜表面的多余水分去除,以防止多余水分影响油相溶液中各成分的含量而影响界面聚合反应的正常进行。

51.步骤(4):对步骤(3)所得产品进行后处理,得到反渗透膜。经过后处理之后可以去除阻聚剂,并且可以使得到反渗透膜性能更加稳定。

52.根据本发明实施例的制备反渗透膜的方法,使用硫酸酯类作为阻聚剂,可以提升

反渗透膜的通量,且在后处理工序中易于去除,可以避免反渗透膜中含有含磷化合物,由此所制备的反渗透膜满足卫生安全要求。

53.在本发明的一些实施例中,在步骤(3)中,通过将超滤膜浸入水相溶液以形成水相涂层,例如图4所示,将放卷的超滤膜10经过装有水相溶液的水相槽11。

54.在本发明的另一些实施例中,在步骤(3)中,通过在超滤膜上涂覆水相溶液以形成水相涂层。

55.类似地,在本发明的一些实施例中,在步骤(3)中,通过将带有水相涂层的超滤膜浸入油相溶液以形成油相涂层,例如图4所示,将带有水相涂层的超滤膜10经过装有油相溶液的油相槽12。

56.在本发明的另一些实施例中,在步骤(3)中,通过在带有水相涂层的超滤膜上涂覆油相溶液以形成油相涂层。

57.在本发明的一些实施例中,水相溶液可以包括:1~5重量份的间苯二胺(mpd)、0.05~5重量份的十二烷基苯磺酸钠(sdbs),0.5~5重量份的三乙胺(tea)。换言之,间苯二胺的含量为1~5wt%,十二烷基苯磺酸钠的含量为0.05~5wt%,三乙胺的含量为0.5~5wt%。

58.具体地,间苯二胺的重量份可以为1、1.5、2、2.5、3、4、4.5、5等,十二烷基苯磺酸钠的重量份可以为0.05、0.08、0.1、0.5、0.8、1、1.5、2、2.5、3、3.5、4、4.5、5等,三乙胺的重量份可以为0.5、0.8、1、1.5、2、2.5、3、3.5、4、4.5、5等。换言之,间苯二胺的含量可以为1wt%、1.5wt%、2wt%、2.5wt%、3wt%、4wt%、4.5wt%、5wt%等,十二烷基苯磺酸钠的含量可以为0.05wt%、0.08wt%、0.1wt%、0.5wt%、0.8wt%、1wt%、1.5wt%、2wt%、2.5wt%、3wt%、3.5wt%、4wt%、4.5wt%、5wt%等,三乙胺的含量可以为0.5wt%、0.8wt%、1wt%、1.5wt%、2wt%、2.5wt%、3wt%、3.5wt%、4wt%、4.5wt%、5wt%等。

59.间苯二胺是发生界面聚合时生成反渗透膜脱盐层的水相单体。发明人在研究中发现,若间苯二胺的重量份低于1,则使得与油相溶液中的均苯三甲酰氯反应时,得到更多高聚物的脱盐层,高聚物的分子量提高,致密性也增强,使得水通道阻力加大,导致反渗透膜的通量下降。若间苯二胺的重量份高于5,则使得与油相溶液中的均苯三甲酰氯反应时,均苯三甲酰氯相对较少导致反应过早终止,得到更多低聚物的脱盐层,低聚物的分子量下降,致密性也下降,使得截盐能力下降,导致反渗透膜的脱盐率下降达不到要求。

60.十二烷基苯磺酸钠是一种阴离子表面活性剂,起乳化分散的作用,有利于间苯二胺在水中均匀分散开,另外在配制间苯二胺的时候会产生一定量的气泡,十二烷基苯磺酸钠具有一定消泡功能。发明人在研究中发现,若十二烷基苯磺酸钠的重量份低于0.05,则不利于间苯二胺的均匀分散,从而不利于聚合反应均匀进行,进而导致反渗透膜均一性差、性能稳定性差。若十二烷基苯磺酸钠的重量份高于5,则不利于间苯二胺的自由扩散,不利于脱盐层的生成。

61.三乙胺是水相助剂,在间苯二胺与均苯三甲酰氯发生界面聚合时,三乙胺起交联作用和中和盐酸的作用。交联有利于聚合反应,增大聚酰胺脱盐层的分子量,有利于得到致密的脱盐层,提高反渗透膜的脱盐率。在发生界面聚合反应时,间苯二胺和均苯三甲酰氯反应会生成小分子的盐酸,利用三乙胺中和盐酸,则有利于反应的进行,提高反应转化率。发明人在研究中发现,若三乙胺的重量份低于0.5,则不利于得到致密脱盐层,反渗透膜脱盐

率下降,且不利于中和反应生成的盐酸,降低聚合反应转化率,浪费原材料。若三乙胺的重量份高于5,则发生界面聚合时,得到的聚酰胺高分子量偏大,导致脱盐层致密性过大,加大了水通过阻力,导致反渗透膜的通量下降。

62.在本发明的一些实施例中,硫酸酯类为硫酸二丁酯、硫酸二甲酯、硫酸二乙酯中的一种或多种组合。

63.在本发明的一些实施例中,硫酸酯类为硫酸二丁酯,油相溶液可以包括:0.05~5的均苯三甲酰氯(tmc)、1~6重量份的乙醇、80~98重量份的环己烷、0.1~0.5重量份的硫酸二丁酯。换言之,均苯三甲酰氯的含量为0.1~0.5wt%,乙醇的含量为1~6wt%,环己烷的含量为80~98wt%,硫酸二丁酯的含量为0.1~0.5wt%。

64.具体地,均苯三甲酰氯的重量份可以为0.05、0.08、0.1、0.5、0.8、1、1.5、2、2.5、3、3.5、4、4.5、5等,乙醇的重量份可以为1、2、3、4、5、6等,环己烷的重量份可以为80、83、86、89、92、95、98等,硫酸二丁酯的重量份可以为0.1、0.2、0.3、0.4、0.5等。换言之,均苯三甲酰氯的含量可以为0.05wt%、0.08wt%、0.1wt%、0.5wt%、0.8wt%、1wt%、1.5wt%、2wt%、2.5wt%、3wt%、3.5wt%、4wt%、4.5wt%、5wt%等,乙醇的含量可以为1wt%、2wt%、3wt%、4wt%、5wt%、6wt%等,环己烷的含量可以为80wt%、83wt%、86wt%、89wt%、92wt%、95wt%、98wt%等,硫酸二丁酯的含量可以为0.1wt%、0.2wt%、0.3wt%、0.4wt%、0.5wt%等。

65.均苯三甲酰氯是发生界面聚合时生成反渗透膜脱盐层的油相单体。发明人在研究中发现,若均苯三甲酰氯的重量份低于0.05,则使得与水相溶液中间苯二胺的反应过早终止,得到更多低聚物的脱盐层,低聚物的分子量下降,致密性也下降,使得截盐能力下降,导致反渗透膜的脱盐率下降达不到要求。若均苯三甲酰氯的重量份高于5,则使得与水相溶液中间苯二胺的反应得到更多高聚物的脱盐层,高聚物的分子量提高,致密性也增强,使得水通道阻力加大,导致反渗透膜的通量下降。

66.乙醇是油相助剂,起辅助作用,有利于均苯三甲酰氯溶解分散于环己烷溶剂中。若乙醇的重量份低于1,则不利于均苯三甲酰氯的溶解分散于环己烷溶剂中;若乙醇的重量份高于6,则会造成浪费,也会导致其他成分的浓度降低。

67.环己烷是油相溶剂,用于溶解均苯三甲酰氯,发明人在研究中发现,若环己烷的重量份高于98,则均苯三甲酰氯含量低,使得与水相溶液中间苯二胺的反应过早终止,得到更多低聚物的脱盐层,低聚物的分子量下降,致密性也下降,使得截盐能力下降,导致反渗透膜的脱盐率下降达不到要求。若环己烷的重量份低于80,则均苯三甲酰氯含量高,使得与水相溶液中间苯二胺的反应得到更多高聚物的脱盐层,高聚物的分子量提高,致密性也增强,使得水通道阻力加大,导致反渗透膜的通量下降。

68.硫酸二丁酯充当界面聚合反应的阻聚剂。发明人在研究中发现,若硫酸二丁酯的重量份高于0.5,则界面聚合难发生,或得不到高分子量的聚酰胺脱盐层,反渗透膜过滤作用失效。若硫酸二丁酯的重量份低于0.1,则起不到阻聚剂(阻止聚合反应)的作用。

69.硫酸二丁酯是硫酸酯类物质,是硫酸与有机醇(或含有可进行酯化反应的羟基的有机物)酯化反应的产物,硫酸二丁酯的化学分子式为c8h

18

o4s,其结构式及其硫氧键结构如图2所示,其作用机理为:

70.1.在发生界面聚合时,硫酸二丁酯的两个硫氧共价双键为大π键、sp2-p共价键,会

与均苯三甲酰氯(tmc)的酰氯基团发生络合作用,阻碍了间苯二胺(mpd)与均苯三甲酰氯(tmc)的持续反应。

71.2.硫酸二丁酯与均苯三甲酰氯(tmc)形成络合物后,对均苯三甲酰氯(tmc)的酰氯基团有一定的屏蔽和淹埋效应,相当于降低了均苯三甲酰氯(tmc)的有效浓度,从而形成更多低分子量聚酰胺ro膜;

72.3.油相溶液中的硫酸二丁酯与油相溶液中的均苯三甲酰氯(tmc)形成络合,使得界面处的均苯三甲酰氯(tmc)浓度低于油相溶液本体中的tmc浓度,形成均苯三甲酰氯(tmc)的浓差极化效应。界面处浓度降低,使得从水相溶液中扩散来的间苯二胺(mpd)捕捉酰氯基团的概率下降,不利于生产大分子量的聚酰胺产物。

73.在以上3个效应的作用下,界面聚合更易于生成更多低分子量的聚合物,使得ro膜致密性下降,通量上升,即可以得到大通量的ro膜。

74.在本发明的一些实施例中,在步骤(4)中,后处理包括烘干、酸洗、水洗、氧化、还原、保湿中的一种或多种组合。还原步骤在氧化步骤之后,可将氧化步骤后多余的氧化剂进行还原。

75.在本发明的一些实施例中,后处理依次包括首次烘干、酸洗、水洗、氧化、水洗、还原、水洗、保湿、二次烘干。其中,首次烘干和二次烘干可使用烤箱来进行,烘烤温度高于室温;可使用ph4~ph6.5的柠檬酸进行酸洗;可使用纯水进行水洗,以避免使用自来水时水中杂质与反渗透膜表面物质发生反应。

76.在本发明的一些实施例中,首次烘干时,烘干温度为30℃~60℃;二次烘干时,烘干温度为30℃~50℃。具体而言,首次烘干时的烘干温度略高于室温,方便烘干反渗透膜的多余水分等溶剂,同时烘干温度略高于室温,还有利于界面聚合反应的进一步进行。二次烘干时的烘干温度略低于首次烘干时的烘干温度,这是因为二次烘干时只需要将反渗透膜的表层水分烘干,里层水分不必烘干。在一个具体示例中,首次烘干时,烘干温度为50℃;二次烘干时,烘干温度为40℃。

77.在本发明的一些实施例中,通过将所得产品经过浓度为0.1%~5%的次氯酸钠溶液进行氧化。具体而言,次氯酸钠是后处理工艺的氧化剂,用于氧化聚酰胺脱盐层,破坏脱盐层表层结构,降低水通过阻力,提升通量。若次氯酸钠的浓度低于0.1%,则起不到氧化破坏脱盐层的效果;若次氯酸钠的浓度高于5%,则会严重破坏脱盐层,导致反渗透膜失效。

78.在本发明的一些实施例中,通过将所得产品经过浓度为0.1%~5%的亚硫酸钠溶液进行还原。亚硫酸钠起还原作用,还原前端多余的氧化剂。若亚硫酸钠的浓度低于0.1%,则导致还原不充分,氧化剂残留;若亚硫酸钠的浓度高于5%,则造成还原剂的浪费。

79.在本发明的一些实施例中,通过将所得产品经过浓度为3%~8%的丙三醇溶液进行保湿。丙三醇即甘油,起保水保孔作用。反渗透膜制备后,需要对其孔通道进行保护,增加丙三醇,即可保持水分在空隙的存留,保护孔通道不塌陷,避免反渗透膜失效。若丙三醇的浓度低于3%,则这种保护作用不能满足反渗透膜性能要求,孔通道塌陷,降低反渗透膜截留过滤性能。若丙三醇的浓度高于8%,则造成有机物残留,水质cod(chemical oxygen demand,化学需氧量)超标,不满足水质卫生安全要求。

80.在本发明的一些实施例中,超滤膜为多孔支撑膜,在孔通道处形成的相对低分子量的聚酰胺材料,有利于降低反渗透膜的致密性,提升反渗透膜的通量。

81.参照图3所示,根据本发明的一个实施例的制备反渗透膜的方法包括:

82.s10:将超滤膜放卷;

83.在具体实施例中,超滤膜的放卷速度为10m/min~20m/min。若放卷速度低于10m/min,则导致反渗透膜制备效率低下;若放卷速度高于20m/min,则会导致界面聚合反应不充分,最终影响反渗透膜的成品品质。具体地,超滤膜的放卷速度可以为10m/min、12m/min、14m/min、16m/min、18m/min、20m/min等。

84.s11:将放卷的超滤膜经过水相槽,水相槽内的水相溶液在超滤膜的表面形成水相涂层;

85.s12:将带有水相涂层的超滤膜经过油相槽,在水相涂层远离超滤膜的表面形成油相涂层,并使油相涂层和水相涂层发生界面聚合反应,形成复合层,由此得到反渗透膜;

86.在具体实施例中,在s11和s12之间,即在经过水相槽之后、进入油相槽之前,还可以包括s111:使用压辊将超滤膜表面的多余水分去除。可选地,压辊可以是橡胶辊,由此不会对超滤膜的表面造成损坏。

87.s13:将反渗透膜经过第一烘箱,烘干反渗透膜表面多余水分;

88.在具体实施例中,第一烘箱的烘干温度为30℃~60℃。具体地,第一烘箱的烘干温度可以为30℃、35℃、40℃、45℃、50℃、55℃、60℃等。

89.s14:将反渗透膜经过酸洗槽;

90.在具体实施例中,酸洗槽内为柠檬酸,ph4~ph6.5。

91.s15:将反渗透膜经过水洗槽;

92.在具体实施例中,水洗槽内为纯水。

93.s16:将反渗透膜经过氧化槽;

94.在具体实施例中,氧化槽内为次氯酸钠溶液,次氯酸钠的浓度为0.1%~5%。

95.s17:将反渗透膜经过还原槽;

96.在具体实施例中,还原槽内为亚硫酸钠溶液,亚硫酸钠的浓度为0.1%~5%。

97.s18:将反渗透膜经过保湿槽;

98.在具体实施例中,保湿槽内为丙三醇溶液,丙三醇的浓度为3%~8%。

99.s19:经过保湿槽之后,将反渗透膜经过第二烘箱。

100.在具体实施例中,第二烘箱的烘干温度为30℃~50℃。具体地,第一烘箱的烘干温度可以为30℃、35℃、40℃、45℃、50℃等。

101.在一个具体示例中,参照图4所示,超滤膜10从第一辊16上放卷后,依次经过水相槽11和油相槽12,从油相槽12出来后进入第一烤箱13进行首次烘烤,随后进入漂洗槽14进行漂洗,最后进入第二烤箱15进行二次烘烤,烘烤后得到反渗透膜20,反渗透膜20收卷在第二辊17上。

102.根据本发明第二方面实施例的反渗透膜,该反渗透膜由上述制备反渗透膜的方法制备得到,由此得到的反渗透膜通量较大,使得出水流速提高,改善了出水体验,并且出水不会检出含磷化合物,满足卫生安全要求。

103.根据本发明第三方面实施例的净水机,包括上述的反渗透膜,反渗透膜可用于过滤水,达到净化水质的目的,同时,上述的反渗透膜通量较大,使得出水流速提高,改善了出水体验,并且出水不会检出含磷化合物,满足卫生安全要求。

104.下面结合图5详细描述根据本发明第四方面实施例的制备铸膜液的方法。

105.参照图5所示,根据本发明第四方面实施例的制备铸膜液的方法可以包括:

106.s20:将聚砜(polysulfone,简称psf或psu)、聚乙二醇(polyethylene glycol,简称peg)、n-甲基吡咯烷酮(n-methylpyrrolidone)、二甲基甲酰胺(dimethylformamide,简称dmf)和二甲基乙酰胺(dimethylacetamide,简称dmac)按照预设物料比例添加至制液池中;

107.其中,制液池可以是槽状结构,也可以是盒状结构、桶状结构等。也可以先将二甲基甲酰胺和二甲基乙酰胺预先混合后,再将该混合液与聚砜、聚乙二醇、n-甲基吡咯烷酮按照预设物料比例添加至制液池中。

108.s21:搅拌以得到溶液;

109.将制液池中的各物料成分充分搅拌混合,得到溶液。

110.s22:对溶液进行脱泡处理,得到铸膜液。

111.脱泡处理后的铸膜液细腻、品质好。

112.根据本发明实施例的制备铸膜液的方法,通过将聚砜、聚乙二醇、n-甲基吡咯烷酮、二甲基甲酰胺和二甲基乙酰胺按照预设物料比例添加至制液池中,并经过搅拌、脱泡后得到的铸膜液细腻、品质好。

113.在本发明的一些实施例中,在搅拌时,制液池内的温度为50℃~80℃。具体而言,当制液池内的温度低于50℃时,不利于各物料的溶解混合;当制液池内的温度高于80℃时,会造成能源的浪费,并且温度过高可能会对某些物料成分的性能产生不利影响,因此,将制液池内的温度保持为50℃~80℃,既可以保证各物料成分充分溶解混合,又能够避免造成能源的浪费,还可以避免温度过高对某些物料成分的性能产生不利影响。具体地,制液池内的温度可以为50℃、55℃、60℃、65℃、70℃、75℃、80℃等。

114.在搅拌时,搅拌速度为50转/分~120转/分。具体而言,当搅拌速度低于50转/分时,不利于各物料的溶解混合;当搅拌速度高于120转/分时,溶液中会产生较多泡沫,从而导致后续脱泡时间增加,因此,将搅拌速度保持为50转/分~120转/分,既可以保证各物料充分溶解混合,又能够避免溶液中产生较多泡沫,还可以避免延长脱泡时间。具体地,搅拌速度可以为50转/分、60转/分、70转/分、80转/分、90转/分、100转/分、110转/分、120转/分等。

115.在搅拌时,搅拌时间为0.5h~3h。具体而言,当搅拌时间低于0.5h时,不利于各物料的溶解混合;当搅拌时间高于3h时,会造成时间的浪费,并且会导致溶液中会产生较多泡沫,进而导致后续脱泡时间增加,因此,将搅拌时间设计为0.5h~3h,既可以保证各物料充分溶解混合,又能够避免溶液中产生较多泡沫,还可以避免延长脱泡时间。具体地,搅拌时间可以为0.5h、1h、1.5h、2h、2.5h、3h等。

116.在本发明的一些实施例中,在搅拌之后、对溶液进行脱泡处理之前,还可以包括:将溶液装入分装容器,这样便于后续在分装容器中完成对溶液进行脱泡处理,并且在分装容器中完成脱泡后成为合格的铸膜液以供其他工序直接使用。

117.在本发明的一些实施例中,在分装容器内的溶液超过预设阈值时,停止向制液池内添加物料。例如,当分装容器内的溶液装满时,停止制液池内溶液的配制工序,防止分装容器内的溶液发生外溢造成污染和浪费。

118.在本发明的一些实施例中,对溶液进行脱泡处理可以包括:将分装容器内抽气以将溶液脱泡,抽气时在分装容器内形成负压环境,负压有利于气泡破裂,从而完成溶液的脱泡处理,并且可以避免添加消泡剂,也就避免了消泡剂带来的铸膜液成分改变的问题。

119.在本发明的一些实施例中,抽气使分装容器内的负压压强为1pa~20kpa。当负压压强低于1pa时,脱泡力度不够,气泡不易破裂;当负压压强高于20kpa时,溶液压力过大,分装容器的使用危险性增加,因此,将负压压强保持为1pa~20kpa,既能实现脱泡,又能保证分装容器的使用安全性。具体地,分装容器内的负压压强可以为1pa、50pa、100pa、1kpa、5kpa、10kpa、15kpa、20kpa等。

120.在本发明的一些实施例中,分装容器具有涂布装置连接口,涂布装置连接口用于与涂布装置连接。分装容器内的铸膜液可以通过涂布装置连接口供应给涂布装置,涂布装置进一步将铸膜液施加到基材上,以得到超滤膜。

121.在本发明的一些实施例中,分装容器与涂布装置之间还可以连接泵和过滤网,泵用于将分装容器中的铸膜液泵至涂布装置中,过滤网用于对铸膜液进行进一步消泡和过滤,使得到达涂布装置处的铸膜液细腻、品质好。

122.在本发明的一些实施例中,预设物料比例为:5~35重量份的聚砜、0.5~3重量份的聚乙二醇、1~10重量份的n-甲基吡咯烷酮、50~80重量份的二甲基甲酰胺以及0.025~10重量份的二甲基乙酰胺。换言之,聚砜的含量为5~35wt%,聚乙二醇的含量为0.5~3wt%,n-甲基吡咯烷酮的含量为1~10wt%,二甲基甲酰胺的含量为50~80wt%,二甲基乙酰胺的含量为0.025~10wt%。

123.具体地,聚砜的重量份可以为5、10、15、20、25、30、35等,聚乙二醇的重量份可以为0.5、1、1.5、2、2.5、3等,n-甲基吡咯烷酮的重量份可以为1、2、3、4、5、6、7、8、9、10等,二甲基甲酰胺的重量份可以为50、55、60、65、70、75、80等,二甲基乙酰胺的重量份可以为0.025、0.25、0.5、1、2、3、4、5、6、7、8、9、10等。换言之,聚砜的含量可以为5wt%、10wt%、15wt%、20wt%、25wt%、30wt%、35wt%等,聚乙二醇的含量可以为0.5wt%、1wt%、1.5wt%、2wt%、2.5wt%、3wt%等,n-甲基吡咯烷酮的含量可以为1wt%、2wt%、3wt%、4wt%、5wt%、6wt%、7wt%、8wt%、9wt%、10wt%等,二甲基甲酰胺的含量可以为50wt%、55wt%、60wt%、65wt%、70wt%、75wt%、80wt%等,二甲基乙酰胺的含量可以为0.025wt%、0.25wt%、0.5wt%、1wt%、2wt%、3wt%、4wt%、5wt%、6wt%、7wt%、8wt%、9wt%、10wt%等。

124.聚砜是制备超滤膜的主体物质,由溶剂和助剂溶解成铸膜液。发明人在研究中发现,若聚砜的重量份低于5,则浪费溶剂多,严重时导致超滤膜不连续、有缺省;若聚砜的重量份高于35,则不利于聚砜的充分分散和溶解,不利于后续的相转化生成超滤膜,且浪费原料。

125.二甲基甲酰胺和二甲基乙酰胺是溶剂,二者混合使用。其中,二甲基甲酰胺是主溶剂,起到溶解聚砜的作用,二甲基乙酰胺是共溶剂,起到辅助溶解聚砜的作用,有利于提高聚砜的溶解效果。发明人在研究中发现,若二甲基甲酰胺的重量份低于50,则相当于聚砜用量过多,浪费聚砜原料,不利于聚砜的充分分散和溶解,不利于后续的相转化生成超滤膜,导致超滤膜过厚,在将超滤膜用于形成反渗透膜时,影响后续反渗透膜的通量性能;若二甲基甲酰胺的重量份高于80,则造成溶剂浪费,且相对而言聚砜浓度低,不利于后续的相转化

成膜,严重时导致超滤膜不连续等缺陷。

126.若二甲基乙酰胺的重量份低于0.025,则相当于聚砜用量过多,浪费聚砜原料,不利于聚砜的充分分散和溶解,不利于后续的相转化生成超滤膜,导致超滤膜过厚,在将超滤膜用于形成反渗透膜时,影响后续反渗透膜的通量性能,并且二甲基乙酰胺的含量过少时,二甲基乙酰胺对辅助溶解聚砜的作用不明显;若二甲基乙酰胺的重量份高于10,则造成溶剂浪费,且相对而言聚砜浓度低,不利于后续的相转化成膜,严重时导致超滤膜不连续等缺陷。

127.聚乙二醇和n-甲基吡咯烷酮是铸膜液助剂。聚乙二醇有利于聚砜在溶剂中的分散作用,使溶解更加完全均匀。n-甲基吡咯烷酮与所有溶剂互溶,增加溶剂间的互溶性,有利于聚砜的充分分散和溶解。若这两种助剂的含量过低(即聚乙二醇的重量份低于0.5,n-甲基吡咯烷酮的重量份低于1),则不利于聚砜的充分分散和溶解,经相转化后所得超滤膜容易出现均一性差、厚度不均等问题;若这两种助剂的含量过高(即聚乙二醇的重量份高于3,n-甲基吡咯烷酮的重量份高于10),则不利于聚砜的溶解,同时也会造成浪费,还会导致其他成分的浓度降低。

128.根据本发明一个具体示例的制备铸膜液的方法可以包括:

129.将10重量份的聚砜、2重量份的聚乙二醇、5重量份的n-甲基吡咯烷酮;80重量份的二甲基甲酰胺以及3重量份的二甲基乙酰胺添加至制液池中,制液池内的温度为60℃,搅拌,搅拌速度为80转/分,搅拌时间为2h。搅拌结束之后将溶液装入分装容器,将分装容器内抽气使分装容器内的负压压强为10kpa,以将溶液脱泡。

130.根据本发明第五方面实施例的用于制备超滤膜的铸膜液,由上述的制备铸膜液的方法制备得到,铸膜液包括:5~35重量份的聚砜;0.5~3重量份的聚乙二醇;1~10重量份的n-甲基吡咯烷酮;50~80重量份的二甲基甲酰胺;以及0.025~10重量份的二甲基乙酰胺。

131.根据本发明第六方面实施例的超滤膜可以通过将上述的铸膜液施加在基材上而得到,例如该超滤膜可以通过将上述的铸膜液涂布在基材上而得到。超滤膜进一步可用于反渗透膜的制备工艺中,以制备反渗透膜。反渗透膜可进一步用于净水机中,以过滤水,达到净化水质的目的。

132.下面结合图6-图8详细描述根据本发明第七方面实施例的制备超滤膜的方法。

133.参照图6-图7所示,根据本发明第七方面实施例的制备超滤膜的方法可以包括:

134.s30:将基材放卷;

135.基材可预先卷绕在第三辊34上,可节省空间。使用基材时,再将基材从第三辊34上放卷,第三辊34正向转动时,基材同步放卷;第三辊34反向转动时,基材可收卷至第三辊34上。

136.s31:将铸膜液送入涂布装置,涂布装置将铸膜液涂布于基材;

137.s32:涂布有铸膜液的基材经凝固浴、漂洗后得到超滤膜。

138.凝固浴可以使基材上的某些物质成分凝固,漂洗可以去除基材上的某些物质成分。

139.根据本发明实施例的制备超滤膜的方法,通过将涂布有所述铸膜液的所述基材经凝固浴、漂洗后得到的超滤膜品质较好。

140.在本发明的一些实施例中,涂布装置为狭缝装置,狭缝装置具有狭缝间隙,铸膜液通过狭缝间隙被涂布在基材上,狭缝间隙的大小决定了超滤膜的厚度。

141.可选地,狭缝间隙为10um~200um。狭缝间隙小于10um时,所得超滤膜太薄,甚至出现空白区,不利于生成脱盐层的支撑层,或使狭缝装置陷入基材中,导致后续将超滤膜用于生产反渗透膜时界面聚合没有平整的平面,所得反渗透膜失效。狭缝间隙大于200um时,则所得超滤膜太厚,不仅增加了水通道阻力,而且后续将超滤膜用于生产反渗透膜时所得反渗透膜太厚,使得制造膜元件和滤芯体积增大,不利于产品小型化,且会导致成本上升。

142.在本发明的一些实施例中,涂布装置为滚刀装置,参照图8所示,滚刀装置与基材30之间具有滚刀间隙a,滚刀40部分地浸润在铸膜液41中,滚刀间隙位于滚刀40与基材30之间,滚刀装置的滚刀40滚动时,铸膜液41通过滚刀间隙a被涂布在基材30上,滚刀间隙a的大小决定了涂布在基材30上的铸膜液41的厚度,也就决定了超滤膜的厚度。

143.可选地,滚刀间隙为20um~260um。滚刀间隙小于20um时,所得超滤膜太薄,甚至出现空白区,不利于生成脱盐层的支撑层,或使滚刀陷入基材中,导致后续将超滤膜用于生产反渗透膜时界面聚合没有平整的平面,所得反渗透膜失效。滚刀间隙大于260um时,则所得超滤膜太厚,不仅增加了水通道阻力,而且后续将超滤膜用于生产反渗透膜时所得反渗透膜太厚,使得制造膜元件和滤芯体积增大,不利于产品小型化,且会导致成本上升。

144.在本发明的一些实施例中,涂布装置的环境温度为20℃~30℃,环境湿度为50%~70%。具体地,涂布装置的环境温度可以为20℃、23℃、25℃、27℃、30℃等,环境湿度可以为50%、55%、60%、65%、70%等。

145.在本发明的一些实施例中,涂布有铸膜液的基材依次经过第一纯水槽、第二纯水槽、第三纯水槽,在第一纯水槽内进行凝固浴,在第二纯水槽和第三纯水槽内进行漂洗,凝固浴和漂洗时所使用的是纯水,而非自来水。

146.第一纯水槽、第二纯水槽、第三纯水槽内的水温依次升高。具体而言,第一纯水槽内的水温较低,以便使基材上的某些物质成分在第一纯水槽内进行凝固,第二纯水槽、第三纯水槽的水温较高,一方面可以使基材上的某些物质成分溶解于第二纯水槽、第三纯水槽的纯水内,另一方面可以提高纯水分子运动剧烈程度,提升漂洗效果,进而有利于保证成品超滤膜的稳定性较高。

147.在本发明的一些实施例中,第一纯水槽的水温为1℃~10℃,第二纯水槽的水温为25℃~45℃,第三纯水槽的水温为55℃~70℃。具体地,第一纯水槽的水温可以为1℃、2℃、3℃、4℃、5℃、6℃、7℃、8℃、9℃、10℃等,第二纯水槽的水温可以为25℃、30℃、35℃、40℃、45℃等,第三纯水槽的水温可以为55℃、60℃、65℃、70℃等。

148.在本发明的一些实施例中,基材的放卷速度为20m/min~30m/min。若放卷速度低于20m/min,则导致超滤膜制备效率低下;若放卷速度高于30m/min,则会导致铸膜液在基材上的涂布不均匀,最终影响超滤膜的成品品质。具体地,基材的放卷速度可以为20m/min、22m/min、24m/min、26m/min、28m/min、30m/min等。

149.在本发明的一些实施例中,基材为无纺布,无纺布采用聚酯纤维、涤纶纤维(简称pet)材质生产,具有防潮、透气、柔韧、轻薄、阻燃、无毒无味、价格低廉、可循环再用等特点。

150.在一个具体示例中,参照图7所示,无纺布30从第三辊34上放卷后,铸膜液通过涂布装置35涂布在无纺布30上,涂布有铸膜液的无纺布30依次经过第一纯水槽31、第二纯水

槽32、第三纯水槽33,得到超滤膜10,超滤膜10收卷在第一辊16上,第一纯水槽31的水温为5℃,第二纯水槽32的水温为30℃,第三纯水槽33的水温为60℃。

151.根据本发明第八方面实施例的超滤膜,该超滤膜由上述的制备超滤膜的方法制备得到,超滤膜进一步可用于反渗透膜的制备工艺中,以制备反渗透膜。反渗透膜可进一步用于净水机中,以过滤水,达到净化水质的目的。

152.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。此外,本领域的技术人员可以将本说明书中描述的不同实施例或示例进行接合和组合。

153.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1