汽车自动化喷漆机器人

1.本发明涉及自动喷漆技术领域,尤其涉及汽车自动化喷漆机器人。

背景技术:

2.进入新世纪以来,随着我国经济的快速发展,人们生活水平的快速提高,汽车也越来普及,市场对于汽车的需求也越来越大,所以,广大车企的产能也在逐步提升。

3.在汽车制造过程中,需要对汽车零件进行喷漆,以满足使用要求,在对汽车零件进行喷漆时,尤其是一些板状零件,也就是对板件进行喷漆时,往往需要对双面进行喷漆,而目前市场上,现有的汽车自动化喷漆机器人,在对汽车零件进行自动化喷漆时,无法自动去除其表面灰尘,以及在对一面喷漆完成后,无法自动翻转的另一面,需要工人手动进行翻转,导致喷漆效率较低,严重影响了车企的产能。

技术实现要素:

4.本发明的目的是为了解决现有技术中,无法自动去除其表面灰尘,以及在对一面喷漆完成后,无法自动翻转的另一面等问题,而提出的汽车自动化喷漆机器人。

5.为了实现上述目的,本发明采用了如下技术方案:

6.汽车自动化喷漆机器人,包括固定架和移动架,所述移动架水平滑动在固定架顶部,其特征在于,还包括:电机,所述电机固定在固定架侧壁,所述电机的输出端连接有单向螺纹杆,所述移动架螺纹连接在单向螺纹杆上;喷漆头,所述喷漆头连接在移动架底部;喷气头,所述喷气头固定连接在移动架底部;设置在移动架上的吹气组件,当所述移动架移动时,通过吹气组件使喷气头自动吹气;支撑架,所述支撑架连接在固定架上,所述固定架上设有触发组件,当移动架移动一个周期时,通过触发组件,自动使支撑架翻转。

7.为了实现去除灰尘,优选的,所述吹气组件包括:第一转轴,所述第一转轴转动在移动架侧壁,所述第一转轴上固定连接有齿轮,所述固定架上固定连接有齿板,所述齿轮与齿板啮合连接;负压箱,所述负压箱固定连接在移动架侧壁,所述负压箱内转动连接有第二转轴,所述第二转轴上固定连接有风扇;所述第一转轴与第二转轴之间通过棘轮组件相连接;所述负压箱侧壁与喷气头之间通过第二管道相连通。

8.为了提高喷漆覆盖面积,优选的,所述移动架上固定连接有固定杆,所述固定杆上转动连接有摆动杆;所述喷漆头固定在摆动杆的一端;所述第一转轴上设有往复螺纹杆,所述往复螺纹杆上螺纹连接有螺纹套,所述螺纹套外壁固定连接有连接杆;所述摆动杆远离喷漆头一端滑动连接有滑套,所述连接杆远离螺纹套的一端与滑套外壁转动连接。

9.为了实现翻转目的,优选的,所述固定架侧壁转动连接有第三转轴,所述支撑架固定在第三转轴延伸至固定架内的一端;所述第三转轴与单向螺纹杆之间连接有皮带,所述皮带为松散状态;当移动架移动一个周期时,通过所述触发组件,自动使皮带瞪紧。

10.为了使皮带瞪紧,优选的,所述触发组件包括:第一导向杆,所述第一导向杆固定连接在固定架侧壁,所述第一导向杆上滑动连接有第一滑板和第二滑板,所述第一滑板和

第二滑板之间连接有第一弹簧,所述第二滑板和固定架侧壁之间连接有第二弹簧;第二导向杆,所述第二导向杆固定连接在固定架侧壁,所述第二导向杆上滑动连接有倾斜板,所述倾斜板与固定架侧壁之间连接有第三弹簧;第五转轴,所述第五转轴转动连接在倾斜板侧壁,所述第五转轴可与皮带相贴;第二推杆,所述第二推杆固定连接在第二滑板侧壁,所述第二推杆与倾斜板的倾斜面相贴;固定连接在移动架上的第一推杆。

11.为了防止喷漆时板件误转,优选的,所述固定架侧壁转动连接有第四转轴,所述支撑架远离第三转轴的一端与第四转轴固定连接;所述固定架侧壁滑动在连接有第三导向杆,所述第三导向杆上固定连接有第一摩擦板,所述第一摩擦板与固定架侧壁之间连接有第四弹簧;所述第三转轴上固定连接有第二摩擦板,所述第一摩擦板与第二摩擦板相贴。

12.为了降低板件转动时的摩擦阻力,优选的,还包括:凸轮,所述凸轮固定连接在第四转轴上,所述固定架侧壁滑动连接有第三推杆,所述第三推杆底部与凸轮侧壁相贴,所述第三推杆顶部固定连接有升降板;所述升降板与第一摩擦板侧壁之间连接有连接绳;所述固定架侧壁设有导向轮,所述连接绳与导向轮相贴。

13.为了使板件转动后,快速定位,优选的,还包括:第一磁铁,所述第一磁铁固定在凸轮侧壁;第二磁铁,所述第二磁铁固定在固定架侧壁;所述第一磁铁和第二磁铁均为两组设计,且每组均相互吸合。

14.为了使板件固定在支撑架上,优选的,所述汽车自动化喷漆机器人还包括固定组件,所述固定组件包括:直行器件,所述直行器件固定连接在支撑架侧壁,所述直行器件的输出端固定连接有第四推杆;夹持板,所述夹持板转动连接在支撑架上,所述夹持板延伸出支撑架的一侧,滑动连接有滑块,所述第四推杆远离直行器件的一端与滑块转动连接。

15.优选的,所述固定组件为两组设计,分别位于支撑架的两侧。

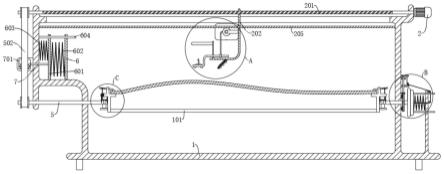

16.与现有技术相比,本发明提供了汽车自动化喷漆机器人,具备以下有益效果:

17.1、该汽车自动化喷漆机器人,在对汽车零件进行自动化喷漆时,在移动架移动的过程中,通过齿板和齿轮,带动风扇转动,产生负压,然后通过喷气头喷出,对板件前方的待喷漆区域,进行除尘,对一面喷漆结束后,通过触发组件,自动使板材翻转,提高喷漆效率,进而确保了车企的产能。

18.2、该汽车自动化喷漆机器人,通过第一摩擦板与第二摩擦板相贴,利用之间的摩擦力,提高转动阻力,避免了在喷漆过程中,板件误转,同时利用凸轮,在转动时,驱动第一摩擦板与第二摩擦板脱离接触,降低板件在翻转过程中的阻力,以及在翻转完成后,快速实现定位。

附图说明

19.图1为本发明提出的汽车自动化喷漆机器人的结构示意图;

20.图2为本发明提出的汽车自动化喷漆机器人图1中a部分的放大图;

21.图3为本发明提出的汽车自动化喷漆机器人图1中b部分的放大图;

22.图4为本发明提出的汽车自动化喷漆机器人图1中c部分的放大图;

23.图5为本发明提出的汽车自动化喷漆机器人风扇的俯视图;

24.图6为本发明提出的汽车自动化喷漆机器人摆动杆的结构示意图;

25.图7为本发明提出的汽车自动化喷漆机器人倾斜板的结构示意图;

26.图8为本发明提出的汽车自动化喷漆机器人凸轮的结构示意图;

27.图9为本发明提出的汽车自动化喷漆机器人直行器件的结构示意图。

28.图中:1、固定架;101、支撑架;2、电机;201、单向螺纹杆;202、移动架;203、第一转轴;204、齿轮;205、齿板;206、螺纹套;207、连接杆;208、往复螺纹杆;3、固定杆;301、摆动杆;302、滑套;303、喷漆头;304、第一管道;4、负压箱;401、第二转轴;402、风扇;403、棘轮组件;404、第二管道;405、喷气头;5、第三转轴;501、第四转轴;502、皮带;6、第一滑板;601、第二滑板;602、第一弹簧;603、第二弹簧;604、第一导向杆;605、第一推杆;7、第二推杆;701、倾斜板;702、第三弹簧;703、第二导向杆;704、第五转轴;8、第三导向杆;801、第一摩擦板;802、第四弹簧;803、第二摩擦板;9、凸轮;901、第三推杆;902、升降板;903、连接绳;10、第一磁铁;1001、第二磁铁;11、直行器件;1101、第四推杆;1102、夹持板;1103、滑块。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

30.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

31.实施例1:

32.参照图1-9,汽车自动化喷漆机器人,包括:固定架1和移动架202,移动架202水平滑动在固定架1顶部,移动架202延伸至固定架1内部;固定在固定架1侧壁的电机2,电机2的输出端连接有单向螺纹杆201,移动架202螺纹连接在单向螺纹杆201上。

33.移动架202底部连接有喷漆头303,喷漆头303上连接有第一管道304,移动架202底部固定连接有喷气头405、设置在移动架202上的吹气组件,当移动架202移动时,通过吹气组件使喷气头405自动吹气;喷气头405位于喷漆头303前方。

34.固定架1上固定连接有支撑架101,需要喷漆的汽车板件,固定在支撑架101上,固定架1上设有触发组件,当移动架202移动一个周期时,通过触发组件,自动使支撑架101翻转,所谓的移动一个周期,如图1,就是移动架202的初始位置在最左边,然后向右移动,移动到最右边时,在向左移动,再次移动到最左边时,就是一个周期。

35.喷漆时,将板件固定在支撑架101上,启动电机2,带动单向螺纹杆201转动,进而带动移动架202向右移动,此时,通过第一管道304,将油漆输送到喷漆头303内,然后喷出,对板件进行喷漆,在移动架202向右移动的过程中,吹气组件自动启动,喷气头405自动吹气,吹向板件前方的待喷漆区域,进行除尘,然后等移动架202上的喷漆头303移动到此处时,进行喷漆,提高喷漆质量。

36.当移动架202移动到最右边时,在向左移动,进行复位的同时,也进行二遍喷漆,保证喷漆质量,当移动到最左边时,通过触发组件,自动使支撑架101翻转,带动板材翻转,然后单向螺纹杆201反转,移动架202向右移动,对新翻转过来的面,进行喷漆作业。

37.如图1、2、5、6,对吹气组件的技术方案,进行了细化。

38.吹气组件包括:第一转轴203,第一转轴203转动在移动架202侧壁,第一转轴203上

固定连接有齿轮204,固定架1上固定连接有齿板205,齿轮204与齿板205啮合连接;负压箱4,负压箱4固定连接在移动架202侧壁,负压箱4的一端设有透气网,负压箱4内转动连接有第二转轴401,第二转轴401上固定连接有风扇402,风扇402位于负压箱4内。

39.第一转轴203与第二转轴401之间通过棘轮组件403相连接,第一转轴203与第二转轴401轴心共线。

40.负压箱4远离透气网一侧的侧壁与喷气头405之间通过第二管道404相连通。

41.在移动架202向右移动的过程中,通过齿板205和齿轮204,带动第一转轴203逆时针转动,然后通过棘轮组件403带动第二转轴401转动,进而带动风扇402转动,产生负压,气体通过透气网进入第二管道404内,然后通过喷气头405喷出,对板件前方的待喷漆区域,进行除尘。

42.喷气头405的个数为10-30个。

43.当移动架202向左移动的过程中,第一转轴203顺时针转动,棘轮组件403自动打滑,喷气头405停止喷漆,防止在移动过程中,气流损坏喷漆面。

44.棘轮组件403具有单向传递的特性,具体可以参照申请号:cn202111353579.6,专利标题:一种水泥基材料表面检测装置及其检测方法,所公开的棘轮组件,第一转轴203与外轴15固定连接,第二转轴401与内轴1501固定连接。

45.当第一转轴203逆时针转动时,内轴1501与外轴15,卡和,传递动力,第一转轴203顺时针转动时,内轴1501与外轴15,打滑,无法传递动力。

46.如图1、2、5、6,为了提高喷漆范围,对喷漆头303的技术方案,进一步进行了优化,增加了摆动的功能。

47.移动架202上固定连接有固定杆3,固定杆3上转动连接有摆动杆301,摆动杆301为水平摆动,喷漆头303固定在摆动杆301的一端。

48.第一转轴203上设有往复螺纹杆208,往复螺纹杆208上螺纹连接有螺纹套206,螺纹套206外壁固定连接有连接杆207;摆动杆301远离喷漆头303一端滑动连接有滑套302,连接杆207远离螺纹套206的一端与滑套302外壁转动连接。

49.第一转轴203在转动的过程中,通过往复螺纹杆208带动螺纹套206往复移动,进而带动连接杆207往复移动,然后通过滑套302带动摆动杆301摆动,进而带动喷漆头303水平摆动,提高喷漆范围。

50.第一管道304为软管。

51.如图1和图2,对板件的自动翻转功能,做了具体细化。

52.固定架1侧壁转动连接有第三转轴5,支撑架101固定在第三转轴5延伸至固定架1内的一端;第三转轴5与单向螺纹杆201之间连接有皮带502,皮带502为松散状态,所谓的松散状态,就是不可传递动力的状态。

53.当移动架202移动一个周期时,通过触发组件,自动使皮带502瞪紧。

54.在移动架202带动喷漆头303移动,进行喷漆时,当喷漆一个周期时,自动通过触发组件,自动使皮带502瞪紧,使之可以传递动力,然后单向螺纹杆201通过皮带502带动第三转轴5转动,进而完成翻转的目的,当翻转完成后,单向螺纹杆201翻转,移动架202反向移动,也就是向右移动,使皮带502再次回到松散状态,进而完成翻转。

55.如图1、2、6、7、对触发组件的技术方案,进一步进行了细化。

56.触发组件包括:第一导向杆604,第一导向杆604固定连接在固定架1侧壁,第一导向杆604上滑动连接有第一滑板6和第二滑板601,第一滑板6和第二滑板601之间连接有第一弹簧602,第一弹簧602的两端,与第一滑板6和第二滑板601均固定连接,第二滑板601和固定架1侧壁之间连接有第二弹簧603,第二弹簧603的两端,均与第二滑板601和固定架1侧壁之间固定连接。

57.第二导向杆703,第二导向杆703固定连接在固定架1侧壁,第二导向杆703上滑动连接有倾斜板701,倾斜板701与固定架1侧壁之间连接有第三弹簧702,倾斜板701上设有一段倾斜面;第五转轴704,第五转轴704转动连接在倾斜板701侧壁,第五转轴704可与皮带502相贴;第二推杆7,第二推杆7固定连接在第二滑板601侧壁,第二推杆7与倾斜板701的倾斜面相贴。

58.固定连接在移动架202上的第一推杆605,第一推杆605也可以固定在固定杆3上。

59.当移动架202向左移动,第一推杆605接触到第一滑板6时,第一滑板6滑动,压缩第一弹簧602,然后推动第二滑板601,进而带动第二推杆7移动,推动倾斜板701向前移动,此时,拉伸第三弹簧702,第五转轴704与皮带502内壁接触,并且瞪紧皮带502,达到可以传递动力的目的,然后单向螺纹杆201通过皮带502带动第三转轴5转动。

60.在此期间,由于单向螺纹杆201会一直转动,所以,当移动架202继续向左移动时,可压缩第一弹簧602和第二弹簧603,进而保证不会随着移动架202的持续移动,造成皮带502过于绷紧。

61.当转动快要完成时,单向螺纹杆201反转,第二推杆7与倾斜板701脱离接触,倾斜板701在第三弹簧702的作用下,复位,皮带502再次回到不可传递动力的松散状态,此时,板件正好完成翻转。

62.然后在第一弹簧602和第二弹簧603的作用下,第一滑板6和第二滑板601,也恢复到初始状态。

63.实施例2:

64.参照图1-9,与实施例1基本相同,在实施例1的基础上,对板件的优化,进一步进行了优化。

65.如图1和图3,在喷漆过程中,增加了防止板件误转的功能。

66.固定架5侧壁转动连接有第四转轴501,支撑架101远离第三转轴5的一端与第四转轴501固定连接。

67.固定架1侧壁滑动在连接有第三导向杆8,第三导向杆8上固定连接有第一摩擦板801,第一摩擦板801与固定架1侧壁之间连接有第四弹簧802,第四弹簧802的两端与第一摩擦板801与固定架1侧壁固定连接,并施加推力。

68.第三转轴5上固定连接有第二摩擦板803,第一摩擦板801与第二摩擦板803相贴。

69.支撑架101在带动板件转动时,会同步带动第四转轴501转动,然后带动第二摩擦板803转动,所以,利用第四弹簧802的反向作用力,使第一摩擦板801与第二摩擦板803相贴,利用之间的摩擦力,提高转动阻力,避免了在喷漆过程中,板件误转。

70.如图1、3、8,对第一摩擦板801与第二摩擦板803相贴的技术方案,进一步进行了细化。

71.还包括凸轮9,凸轮9固定连接在第四转轴501上,固定架1侧壁滑动连接有第三推

杆901,第三推杆901底部与凸轮9侧壁相贴,第三推杆901顶部固定连接有升降板902;升降板902与第一摩擦板801侧壁之间连接有连接绳903。

72.凸轮9的截面为对称的椭圆,方便在转动180

°

时,第三推杆901可以回到原始位置。

73.初始状态时,第三推杆901处于最低处,也就是与凸轮9的短轴接触。

74.固定架1侧壁设有导向轮,连接绳903与导向轮相贴,连接绳903为钢丝,处于瞪紧状态。

75.第四转轴501在转动的初期,带动凸轮9转动,此时,凸轮9推动第三推杆901向上移动,进而通过升降板902拉动连接绳903,驱动第一摩擦板801向远离第二摩擦板803的方向移动,与第二摩擦板803脱离接触,降低板件在翻转过程中的阻力。

76.当翻转完成后,也就是第四转轴501在转动180

°

时,第三推杆901又回到原始位置,在第四弹簧802的作用下,第一摩擦板801与第二摩擦板803再一次相贴,提高摩擦力,防止误转。

77.同时,当转动180

°

后,翻转完成,利用第一摩擦板801与第二摩擦板803之间的摩擦力,以及凸轮9处于短轴与第三推杆901接触的状态,此时,转动的阻力最大,不易于再次转动,可快速实现定位,使板件正好处于转动180

°

。

78.如图3、8,对凸轮9可快速实现定位,使板件正好处于转动180

°

的技术方案,进一步进行了优化。

79.还包括第一磁铁10,第一磁铁10固定在凸轮9侧壁;第二磁铁1001,第二磁铁1001固定在固定架1侧壁;第一磁铁10和第二磁铁1001均为两组设计,且每组均相互吸合。

80.两组第一磁铁10和第二磁铁1001,之间相距180

°

,也就是说,当凸轮9转动180

°

后,第一磁铁10和第二磁铁1001再次重合,相互吸引。

81.板件在翻转的过程中,当凸轮9转动180

°

,板件翻转完成后,通过第一磁铁10和第二磁铁1001堵塞相吸,可快速实现定位,达到准确翻转的目的。

82.即使翻转不够精确,误差了几度,也可通过第一磁铁10和第二磁铁1001之间的相互吸引力,进行自动调整,进而使第一磁铁10和第二磁铁1001重合,同时,第一摩擦板801与第二摩擦板803贴合。

83.因为在有误差时,第一磁铁10和第二磁铁1001不会重合,摩擦力比较小,所以,通过第一磁铁10和第二磁铁1001之间的相互吸引力,可以自动进行调整,一旦调整完成,第一摩擦板801与第二摩擦板803贴合,摩擦力立马增大。

84.如图1、4、9,具体细化了将板件固定在支撑架101上的技术方案。

85.汽车自动化喷漆机器人还包括固定组件,固定组件包括:直行器件11,直行器件11固定连接在支撑架101侧壁,直行器件11的输出端固定连接有第四推杆1101,第四推杆1101贯穿支撑架101。

86.夹持板1102,夹持板1102转动连接在支撑架101上,夹持板1102延伸出支撑架101的一侧,滑动连接有滑块1103,夹持板1102底部设有滑槽,滑块1103只能在滑槽内滑动,第四推杆1101远离直行器件11的一端与滑块1103转动连接。

87.直行器件11可以是气缸,还可以是电动伸缩杆。

88.将板材放置在支撑架101上,启动直行器件11,通过第四推杆1101推动滑块1103向上移动,进而推动夹持板1102转动,使夹持板1102远离滑块1103的一端与板材上表面相贴,

进而进行固定。

89.为了提高稳定性,支撑架101底部固定来呢有稳定杆,便于提高转动时的稳定性,如图9,为了不影响喷漆,稳定杆与板材相互错位。

90.固定组件为两组设计,分别位于支撑架101的两侧。

91.通过两侧的夹持板1102,对板材的两侧同步进行固定,防止板材在喷漆时,意外位移。

92.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1