一种液体肥料制备装置及其制备方法与流程

1.本技术涉及液体肥料处理技术领域,具体而言,涉及一种液体肥料制备装置及其制备方法。

背景技术:

2.液体肥料,简称液肥,是指无一定形状呈流动态的肥料,如用液氨与磷酸、过磷酸、聚磷酸中和生产的不同浓度的磷铵溶液,就是一种常用的液肥,如以适当比例溶进其他氮肥、氯化钾及中、微量元素等,即可生产多元液体复合肥料,有时还可以在液肥中加入除草剂、杀虫剂、杀菌剂等,制成多功能液肥,液体肥料的优点在于生产成本较低,便于灌溉施肥。

3.部分液体肥料在生产过程中,受温度降低的影响,容易造成粘度升高,使其流动性显著降低,导致生产过程中搅拌不均匀,容易使得生产出来的液体肥料质量下降。

技术实现要素:

4.本技术旨在至少解决现有技术中存在的技术问题之一。为此,本技术提出一种液体肥料制备装置及其制备方法,所述一种液体肥料制备装置及其制备方法利用伺服电机、锥齿轮、第一驱动杆和上搅拌块对制备罐内的液体混合物进行搅拌混合,利用感应圈对制备罐内的液体混合物进行加温到指定温度,使液体混合物的粘度降低,促进液体混合物在制备罐内的搅拌混合,避免粘度增加,造成混合不均匀甚至无法搅拌的现象。

5.本技术提出了一种液体肥料制备装置,包括:制备机构,所述制备机构包括制备罐、喂料件、搅拌件、出气嘴和感应圈,所述喂料件设置于所述制备罐,所述搅拌件包含伺服电机、锥齿轮、第一驱动杆和上搅拌块,所述伺服电机固定于所述制备罐上,所述锥齿轮键连接于所述伺服电机的输出端,所述第一驱动杆的一端传动连接于所述锥齿轮,所述第一驱动杆的另一端贯穿所述制备罐设置于所述制备罐内部,所述上搅拌块固定于所述第一驱动杆位于所述制备罐内部的一侧,所述出气嘴设置于所述制备罐,所述感应圈设置于所述制备罐内底部;混合机构,所述混合机构设置于所述制备罐内部,所述混合机构配合所述搅拌件对液体肥料溶液进行充分混合;辅助机构,所述辅助机构设置于所述制备罐内底部,所述辅助机构用于对所述制备罐内底部进行搅拌。

6.另外,根据本技术实施例的一种液体肥料制备装置还具有如下附加的技术特征:

7.在本技术的一些具体实施例中,所述制备罐顶底两端设计为弧形,所述制备罐整体采用密封防腐设计。

8.在本技术的一些具体实施例中,所述喂料件包含喂料嘴和挡板,所述喂料嘴贯穿所述制备罐的顶端,所述挡板弹性铰接于所述喂料嘴位于所述制备罐内的一端。

9.在本技术的一些具体实施例中,所述挡板的横截面大于所述喂料嘴的横截面。

10.在本技术的一些具体实施例中,所述第一驱动杆和所述制备罐限位转动安装。

11.在本技术的一些实施例中,所述第一驱动杆设置于所述制备罐内的一端固定安装

有下搅拌块,所述下搅拌块和所述上搅拌块对称设置,所述下搅拌块和所述上搅拌块的结构大小完全一样。

12.在本技术的一些实施例中,所述上搅拌块底端设置有限位槽,所述限位槽的两端不贯穿所述搅拌块的两端。

13.在本技术的一些实施例中,所述制备罐底端固定连通有排料件,所述排料件包含球阀和排料管,所述球阀固定连通于所述制备罐,所述排料管固定连通于所述球阀远离所述制备罐的一端。

14.在本技术的一些实施例中,所述制备罐底端固定安装有支腿。

15.在本技术的一些实施例中,所述混合机构包含第一混合件、第二混合件和限位件,所述第一混合件包含t形块、连杆、混合板和通孔,所述t形块和所述限位槽限位滑动配合,所述连杆的一端铰接于所述t形块远离所述限位槽的一端,所述连杆的另一端铰接于所述限位件,所述混合板固定安装于所述连杆上,所述混合板上设置有多个通孔,所述第二混合件和所述第一混合件的结构大小完全一样,所述第二混合件靠近所述第一混合件的一端铰接于所述限位件,所述第二混合件远离所述第一混合件的一端限位滑动安装于所述下搅拌块,所述限位件包含异形块和异形槽,所述异形块和所述异形槽限位滑动配合,所述异形槽设置于所述制备罐的内壁上,所述异形槽呈螺旋式设计。

16.在本技术的一些实施例中,所述辅助机构包含增压阀、被动件和转动件,所述增压阀设置于所述出气嘴上,所述被动件包含转动座、第二驱动杆和扇叶,所述转动座固定安装于所述锥齿轮上,所述第二驱动杆固定贯穿所述转动座,所述第二驱动杆转动贯穿所述第一驱动杆,所述第二驱动杆顶端固定安装有所述扇叶,所述转动件包含底座和搅拌杆,所述底座固定安装于所述第二驱动杆的底端,所述搅拌杆设置有多个,多个所述搅拌杆圆周铰接于所述底座远离所述第二驱动杆的一端。

17.另一方面,本技术实施例另提供用于一种液体肥料制备装置的制备方法,包括如下步骤;

18.步骤a:原料的投喂,按照液体肥料制备所需,将各种原料和水按比列搭配,将搭配好的液体混合物从所述喂料件倒入所述制备罐内部;

19.步骤b:原料的搅拌,启动所述伺服电机带动上搅拌块在所述制备罐内转动,对所述制备罐内的液体混合物进行搅拌,并同时启动所述感应圈对所述制备罐内的液体混合物进行加热到一定温度;

20.步骤c:液体肥料的收取,所述制备罐内部的液体混合物经过所述感应圈加热和所述上搅拌块搅拌一定时间之后,从所述制备罐底部将此液体混合物进行收集待用。

21.根据本技术实施例的一种液体肥料制备装置及其制备方法,利用伺服电机、锥齿轮、第一驱动杆和上搅拌块对制备罐内的液体混合物进行搅拌混合,利用感应圈对制备罐内的液体混合物进行加温到指定温度,使液体混合物的粘度降低,促进液体混合物在制备罐内的搅拌混合,避免粘度增加,造成混合不均匀甚至无法搅拌的现象。

22.本技术的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本技术的实践了解到。

附图说明

23.为了更清楚地说明本技术实施例的技术方案,下面将对本技术实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

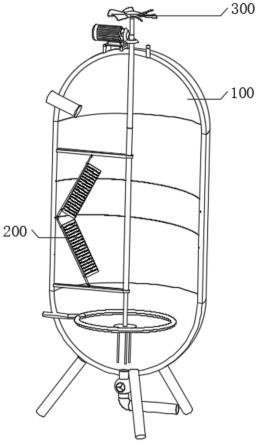

24.图1是根据本技术实施例的一种液体肥料制备装置的结构示意图;

25.图2是根据本技术实施例的制备机构的结构示意图;

26.图3是根据本技术实施例的图2中喂料件的放大示意图;

27.图4是根据本技术实施例的混合机构的安装位置示意图;

28.图5是根据本技术实施例的混合机构的局部结构示意图;

29.图6是根据本技术实施例的第一混合件的局部结构示意图;

30.图7是根据本技术实施例的图5中限位件的结构示意图;

31.图8是根据本技术实施例的限位件的安装位置示意图;

32.图9是根据本技术实施例的图8中限位件的结构示意图;

33.图10是根据本技术实施例的辅助机构的结构示意图;

34.图11是根据本技术实施例的转动件的结构示意图。

35.图标:100-制备机构;110-制备罐;120-喂料件;121-喂料嘴;122-挡板;130-搅拌件;131-伺服电机;132-锥齿轮;133-第一驱动杆;134-上搅拌块;135-下搅拌块;136-限位槽;140-出气嘴;150-感应圈;160-排料件;161-球阀;162-排料管;170-支腿;200-混合机构;210-第一混合件;211-t形块;212-连杆;213-混合板;214-通孔;220-第二混合件;230-限位件;231-异形块;232-异形槽;300-辅助机构;310-增压阀;320-被动件;321-转动座;322-第二驱动杆;323-扇叶;330-转动件;331-底座;332-搅拌杆。

具体实施方式

36.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行描述。

37.为使本技术实施方式的目的、技术方案和优点更加清楚,下面将结合本技术实施方式中的附图,对本技术实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本技术一部分实施方式,而不是全部的实施方式。基于本技术中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本技术保护的范围。

38.下面参考附图描述根据本技术实施例的一种液体肥料制备装置及其制备方法。

39.如图1-图11所示,根据本技术实施例的一种液体肥料制备装置包括:制备机构100、混合机构200和辅助机构300。

40.混合机构200设置在制备机构100内,辅助机构300设置在制备机构100内,辅助机构300和混合机构200配合,制备机构100用于对整个设备进行支撑以及对液体肥料进行制作和收集,混合机构200对按一定比例搭配好的液体混合物进行充分的搅拌、混合,并利用自身结构使此液体混合物在混合过程中产生的化学反应加速,辅助机构300对制备机构100内的液体混合物在混合过程中因化学反应而产生的气体进行反向利用,使之驱动辅助机构300中的部件在制备机构100内底部再次进行搅拌,提升了混合机构200的搅拌、混合效率,

同时变废为宝,对浪费的能量进行再次利用。

41.根据本技术的一些实施例,如图1-图11所示,制备机构100包括制备罐110、喂料件120、搅拌件130、出气嘴140和感应圈150,喂料件120设置于制备罐110,搅拌件130包含伺服电机131、锥齿轮132、第一驱动杆133和上搅拌块134,伺服电机131固定于制备罐110上,锥齿轮132键连接于伺服电机131的输出端,使得伺服电机131可以驱动锥齿轮132转动,第一驱动杆133的一端传动连接于锥齿轮132,第一驱动杆133的另一端贯穿制备罐110设置于制备罐110内部,使得第一驱动杆133跟随锥齿轮132转动而转动,上搅拌块134固定于第一驱动杆133位于制备罐110内部的一侧,使得上搅拌块134跟随第一驱动杆133转动而转动,对制备罐110内的液体混合物进行搅拌,出气嘴140设置于制备罐110,便于制备罐110内产生的气体排出,避免制备罐110内的压强过大,感应圈150设置于制备罐110内底部,对制备罐110内的液体混合物进行加温,避免此液体混合物因温度较低的问题导致自身粘度过大,不利于搅拌混合,制备罐110顶底两端设计为弧形,便于气体排出以及液体肥料的收集,制备罐110整体采用密封防腐设计,避免液体混合物中的腐蚀性化学元素对制备罐110进行腐蚀甚至泄露而造成危险,喂料件120包含喂料嘴121和挡板122,喂料嘴121贯穿制备罐110的顶端,挡板122弹性铰接于喂料嘴121位于制备罐110内的一端,挡板122的横截面大于喂料嘴121的横截面,使得喂料的时候,受液体混合物的重力影响,挡板122打开,便于液体混合物流向制备罐110内部,液体混合物进入以后,受弹力作用,挡板122自动复位,对喂料嘴121在制备罐110内的一端进行密封,避免制备罐110内液体混合物在后续生产过程中外溅以及因化学作用而产生的气体外溢,第一驱动杆133和制备罐110限位转动安装,使得第一驱动杆133在制备罐110上不会脱落,第一驱动杆133设置于制备罐110内的一端固定安装有下搅拌块135,下搅拌块135和上搅拌块134对称设置,下搅拌块135和上搅拌块134的结构大小完全一样,增加对制备罐110内的液体混合物的搅拌效率,使之混合的更快,上搅拌块134底端设置有限位槽136,限位槽136的两端不贯穿搅拌块134的两端,制备罐110底端固定连通有排料件160,排料件160包含球阀161和排料管162,球阀161固定连通于制备罐110,排料管162固定连通于球阀161远离制备罐110的一端,便于对制成的液体肥料进行收取,制备罐110底端固定安装有支腿170,便于固定制备罐110。

42.需要说明的是,挡板122和喂料嘴121弹性铰接可采用扭簧等弹性件进行连接,初始状态下,挡板122和喂料嘴121之间密封连接。

43.另一方面,本技术实施例另提供用于一种液体肥料制备装置的制备方法,包括如下步骤;

44.步骤a:原料的投喂,按照液体肥料制备所需,将各种原料和水按比列搭配,将搭配好的液体混合物从喂料件120倒入制备罐110内部;

45.步骤b:原料的搅拌,启动伺服电机131带动上搅拌块134在制备罐110内转动,对制备罐110内的液体混合物进行搅拌,并同时启动感应圈150对制备罐110内的液体混合物进行加热到一定温度;

46.步骤c:液体肥料的收取,制备罐110内部的液体经过感应圈150加热和上搅拌块134搅拌一定时间之后,从制备罐110底部将此液体混合物进行收集待用。

47.在相关技术中,液体肥料制备所用的液体混合物,在制备过程中,仅仅只依靠上搅拌块134和下搅拌块135进行搅拌,会使得液体混合物搅拌效率下降,且液体混合物之间混

合不够充分,使得制成的液体肥料的质量降低。

48.根据本技术的一些实施例,如图4-图9所示,混合机构200包含第一混合件210、第二混合件220和限位件230,第一混合件210包含t形块211、连杆212、混合板213和通孔214,t形块211和限位槽136限位滑动配合,连杆212的一端铰接于t形块211远离限位槽136的一端,连杆212的另一端铰接于限位件230,混合板213固定安装于连杆212上,混合板213上设置有多个通孔214,第二混合件220和第一混合件210的结构大小完全一样,第二混合件220靠近第一混合件210的一端铰接于限位件230,第二混合件220远离第一混合件210的一端限位滑动安装于下搅拌块135,限位件230包含异形块231和异形槽232,异形块231和异形槽232限位滑动配合,异形槽232设置于制备罐110的内壁上,异形槽232呈螺旋式设计。

49.需要说明的是,第一混合件210和第二混合件220的长度、异形槽232的总螺距及限位槽136的长度设计,满足第一混合件210顶端移动到异形槽232一端的时候,第二混合件220底端移动到相对的异形槽232另一端,此时异形块231位于异形槽232的顶点或者最底端。

50.进一步需要说明的是,混合板213的宽度设计为,当异形块231位于异形槽232中间位置的时候,两个混合板213不会抵触。

51.由此,该一种液体肥料制备装置及其制备方法,在启动伺服电机131后,因伺服电机131带动上搅拌块134和下搅拌块135跟随第一驱动杆133同步转动,故上搅拌块134和下搅拌块135同步带动第一混合件210和第二混合件220转动,而第一混合件210一端通过铰接的t形块211限位滑动安装于上搅拌块134,另一端铰接于异形块231上,第二混合件220因为和第一混合件210结构大小一样,故可以理解的是,第二混合件220同样的其一端通过铰接的方式限位滑动安装于下搅拌块135上,另一端铰接于异形块231上,而异形块231又限位滑动安装于异形槽232上,异形槽232在制备罐110内壁上呈螺旋设计,故而,当上搅拌块134和下搅拌块135同步带动第一混合件210和第二混合件220转动的时候,将迫使异形块231在异形槽232内滑动(具体的滑动方向依据实际的螺旋方向以及第一驱动杆133的转动方向),当异形块231沿着螺旋设计的异形槽232向着异形槽232的顶端方向移动的时候,可以理解的是,此时的连杆212因其长短不会改变,故而连杆212底端即和异形块231铰接端发生向上的位移,故而使得连杆212和限位槽136靠近的一端沿着限位槽136发生横向的向着第一驱动杆133靠近的方向位移,同理,此时的第二混合件220顶端因异形块231向上位移,故其底端将沿着下搅拌块135长度方向发生远离第一驱动杆133的方向位移,而同时,第一混合件210和第二搅混合件220跟随第一驱动杆133转动而转动,当异形块231位移到异形槽232顶端的时候,伺服电机131反向转动,直至异形块231位移到异形槽232底端的时候,伺服电机131再反向转动,如此往复,而此过程中,固定在第一混合件210和第二混合件220上的结构大小完全相同的两个混合板213通过自身对此时制备罐110内的液体混合物进行来回往复且角度时刻变化的搅拌,使得制备罐110内的液体混合物搅拌的更加充分,同时因混合板213上的多个通孔214作用,更进一步对液体混合物进行混合,使之充分混合、搅匀,且各原料之间化学反应也能发生的更充分。

52.相关技术中,在制备罐110内制作液体肥料的时候,往往由于液体肥料不仅仅是单纯的一种化学原料,根据不同的液体肥料有不同的配方,往往是多种化学原料之间互相混合,而在此过程中,常会因各化学原料之间的混合产生化学反应,根据成分,气体往往是液

体肥料生产过程中最常产生的一种,而一般在制作液体肥料的过程中,往往直接将生产过程中产生的气体排向空中,造成能量大量浪费。

53.根据本技术的一些实施例,如图10-图11所示,辅助机构300包含增压阀310、被动件320和转动件330,增压阀310设置于出气嘴140上,被动件320包含转动座321、第二驱动杆322和扇叶323,转动座321固定安装于锥齿轮132上,第二驱动杆322固定贯穿转动座321,第二驱动杆322转动贯穿第一驱动杆133,第二驱动杆322顶端固定安装有扇叶323,转动件330包含底座331和搅拌杆332,底座331固定安装于第二驱动杆322的底端,搅拌杆332设置有多个,多个搅拌杆332圆周铰接于底座331远离第二驱动杆322的一端。

54.需要说明的是,增压阀310和出气嘴140的具体数量根据实际情况而定(尽可能的少,以保证产生气体在制备罐110内产生的压力在安全范围内使得气体经过增压阀310的流速增加),增压阀310在此实施列中为靠近制备罐110的一端为进口,远离制备罐110的一端为出口,增压阀310的压力指数根据实际情况而定(满足增压阀310排出的气流足够带动扇叶323转动才可)。

55.进一步需要说明的是,增压阀310的出口位于扇叶323下方。

56.由此,当制备罐110内的液体混合物经过化学反应产生气体后,将从增压阀310处排向扇叶323,因为制备罐110内外的压力差,故使得气体在经过增压阀310后其流速增加,冲向扇叶323,使得扇叶323受到动力,而扇叶323固定在第二驱动杆322上,第二驱动杆322固定贯穿转动座321,固定座321固定安装在锥齿轮132上,且第二驱动杆322转动贯穿第一驱动杆133,故而,第二驱动杆322可以相对于第一驱动杆133发生转动,故而当扇叶323受到气流带来的动力后,受竖直方向限位的原因,故带动第二驱动杆322在第一驱动杆133内发生转动,而底座331固定安装在第二驱动杆322的底端,故底座331跟随第二驱动杆322发生同步转动,而底座331底端又铰接多个搅拌杆332,故当底座331转动的时候,多个搅拌杆332将跟随底座331转动而转动,且根据转速不同,多个搅拌杆332旋转的角度也不同,而如此一来,利用制备罐110内液体肥料的原料之间的化学反应产生的气体,使得制备罐110的内底部也发生了一定程度的搅拌,将更进一步使得混合机构200的搅拌、混合效率提升,一定程度上提升了液体肥料的制备效率,同时对废弃的气体进行了利用。

57.具体的,一种液体肥料制备装置及其制备方法的工作原理:使用的时候,按照液体肥料制备所需,将各种原料和水按比列搭配,将搭配好的液体混合物从喂料件120倒入制备罐110内部,受液体混合物重力影响,挡板122打开,液体混合物经过喂料嘴121进入到制备罐110内后,受弹力作用,挡板122复位,将喂料嘴121在制备罐110内的一端封堵上,将感应圈150通电,使之对制备罐110内的液体混合物进行加温,至温度达到要求即可,避免液体混合物因温度低的原因,使得自身粘度增加,继而导致搅拌不均匀或者搅拌时间增加,而后启动伺服电机131,伺服电机131的输出端键连接有锥齿轮132,锥齿轮132远离伺服电机131的一端又传动连接有第一驱动杆133,第一驱动杆133限位转动安装于制备罐110顶部,故伺服电机131带动第一驱动杆133转动,而上搅拌块134和下搅拌块135均固定安装在第一驱动杆133位于制备罐110内的一侧,故而上搅拌块134和下搅拌块135跟随第一驱动杆133转动而转动,而第一混合件210一端通过铰接的t形块211限位滑动安装于上搅拌块134,另一端铰接于异形块231上,第二混合件220因为和第一混合件210结构大小一样,故可以理解的是,第二混合件220同样的其一端通过铰接的方式限位滑动安装于下搅拌块135上,另一端铰接

于异形块231上,而异形块231又限位滑动安装于异形槽232上,异形槽232在制备罐110内壁上呈螺旋设计,故而,当上搅拌块134和下搅拌块135跟随第一驱动杆133转动的时候将同步带动第一混合件210和第二混合件220转动的时候,同时将迫使异形块231在异形槽232内滑动(具体的滑动方向依据实际的螺旋方向以及第一驱动杆133的转动方向),当异形块231沿着螺旋设计的异形槽232向着异形槽232的顶端方向移动的时候,可以理解的是,此时的连杆212因其长短不会改变,故而连杆212底端即和异形块231铰接端发生向上的位移,故而使得连杆212和限位槽136靠近的一端沿着限位槽136发生横向的向着第一驱动杆133靠近的方向位移,同理,此时的第二混合件220顶端因异形块231向上位移,故其底端将沿着下搅拌块135长度方向发生远离第一驱动杆133的方向位移,而同时,第一混合件210和第二混合件220跟随第一驱动杆133转动而转动,当异形块231位移到异形槽232顶端的时候,伺服电机131反向转动,直至异形块231位移到异形槽232底端的时候,伺服电机131再反向转动,如此往复,而此过程中,固定在第一混合件210和第二混合件220上的结构大小完全相同的两个混合板213通过自身对此时制备罐110内的液体混合物进行来回往复且角度时刻变化的搅拌,使得制备罐110内的液体混合物搅拌的更加充分,同时因混合板213上的多个通孔214作用,更进一步对液体混合物进行混合,使之充分混合、搅匀,且各原料之间化学反应也能发生的更充分,在制备罐110内制作液体肥料的时候,往往由于液体肥料不仅仅是单纯的一种化学原料,根据不同的液体肥料有不同的配方,往往是多种化学原料之间互相混合,而在此过程中,常会因各化学原料之间的混合产生化学反应,根据成分,气体往往是液体肥料生产过程中最常产生的一种,当制备罐110内的液体混合物经过化学反应产生气体后,受安装在出气嘴140处的增压阀310作用,将从增压阀310处排向扇叶323,因为制备罐110内外的压力差,故使得气体在经过增压阀310后其流速增加,冲向扇叶323,使得扇叶323受到动力,而扇叶323固定在第二驱动杆322上,第二驱动杆322固定贯穿转动座321,固定座321固定安装在锥齿轮132上,且第二驱动杆322转动贯穿第一驱动杆133,故而,第二驱动杆322可以相对于第一驱动杆133发生转动,故而当扇叶323受到气流带来的动力后,受竖直方向限位的原因,故带动第二驱动杆322在第一驱动杆133内发生转动,而底座331固定安装在第二驱动杆322的底端,故底座331跟随第二驱动杆322发生同步转动,而底座331底端又铰接多个搅拌杆332,故当底座331转动的时候,多个搅拌杆332将跟随底座331转动而转动,且根据转速不同,多个搅拌杆332旋转的角度也不同,而如此一来,利用制备罐110内液体肥料的原料之间的化学反应产生的气体,使得制备罐110的内底部也发生了一定程度的搅拌,将更进一步使得混合机构200的搅拌、混合效率提升,一定程度上提升了液体肥料的制备效率,同时对废弃的气体进行了利用,在制备罐110内的液体肥料制造好了以后,打开球阀161,对制备罐110内的液体肥料进行收取待用。

58.需要说明的是,伺服电机131、锥齿轮132、感应圈150、球阀161、增压阀310和扇叶323具体的型号规格需根据该装置的实际规格等进行选型确定,具体的选型计算方法采用本领域现有技术,故而不再详细赘述。

59.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应所述以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1