一种用于ORC有机工质膨胀机的主动式油雾分离系统及方法与流程

一种用于orc有机工质膨胀机的主动式油雾分离系统及方法

技术领域

1.本发明涉及技术领域,特别是涉及一种用于orc有机工质膨胀机的主动式油雾分离系统及方法。

背景技术:

2.orc膨胀机以低沸点有机物为循环工质,常用有机物工质为r600a、r245fa等,因有机物自身物理特性,需要使用机械密封进行高效隔离密封。但机械密封存在工质侧溢出的润滑油在较高温度和机械运动的双重作用下部分会蒸发为油雾,油雾随循环工质流动到冷凝器后附着在冷凝器换热壁面上导致传热系数降低,从而影响整个系统的热效率,同时也使循环工质受到污染。膨胀机内油雾与工质混合气的压力与orc系统冷凝器压力压差很小,不足以提供足够的推动力使油雾与工质混合气通过其他过滤设备进行过滤;因此,目前仅能通过利用液体静压的方式对液态滑油进行分离回收,暂无针对雾态滑油的分离方法。

技术实现要素:

3.本发明的目的在于克服现有技术的不足,提供一种用于orc有机工质膨胀机的主动式油雾分离系统及方法,本发明通过主动抽取雾态混合气进行油雾分离的方式实现雾态滑油的分离,同时也兼具液态滑油的分离功能,可将循环系统滑油混入量显著降低。

4.本发明的目的是这样实现的:

5.一种用于orc有机工质膨胀机的主动式油雾分离系统,包括沿工质流向通过管道依次连接的工质泵、蒸发器、膨胀机、冷凝器,所述膨胀机连接滑油系统,还包括油雾分离器、真空泵,所述油雾分离器具有混合气进口、工质出口、排油口,所述混合气进口通过管道连接膨胀机出口端,所述工质出口通过管道连接真空泵的进口端,真空泵的出口端通过管道连接冷凝器的进口端,所述排油口通过管道连接滑油系统。

6.优选地,所述油雾分离器具有通过隔板封闭的分离腔、油腔,所述分离腔与混合气进口连通,所述油腔的侧壁上设有滑油进口、滑油出口,所述滑油进口、滑油出口与滑油系统连接,油腔、滑油系统形成润滑油循环流动,用于对分离腔加热。

7.优选地,所述油雾分离器具有滤芯安装腔,所述滤芯安装腔与分离腔连通,所述滤芯安装腔内安装有分离滤芯,分离滤芯用于分离工质、油雾,滤芯安装腔、分离腔之间设有安装板,所述安装板上安装有工质出口管,所述工质出口管连通分离滤芯的内腔、工质出口,工质出口管用于输出分离滤芯分离出的工质,所述隔板上安装有排油管,所述排油管连通分离腔、排油口,排油管用于输出分离腔中沉积的滑油。

8.一种用于orc有机工质膨胀机的主动式油雾分离系统的工作方法,工质与油雾的混合气通过油雾分离器的混合气进口进入分离腔,混合气经分离滤芯过滤,分离后的气态工质经工质出口输送到真空泵,经过真空泵加压后将工质输送到冷凝器,分离后的油雾通过分离滤芯聚合成液滴后回流到分离腔内,再经排油口输入滑油系统内;

9.滑油系统的高温滑油通过油雾分离器的滑油进口进入分离器的油腔内,对分离后

的累积在分离腔内的滑油加热,使分离腔内的滑油温度维持在一个范围内,放热后的滑油通过接口“滑油出口”与滑油系统相连并在滑油系统内进行循环。

10.优选地,油雾与工质的混合气分离存在过滤器压损p3,而膨胀机被压p0-冷凝器压力p1≈0《《p3,使真空泵出口压力p5》p1,实现真空泵出口气体流向冷凝器,同时在真空泵进口形成相对负压p4,p4《p1;分离器滤芯前压力p2≈p0,使真空泵满足p0-p4》p3,实现混合气分离的功能;

11.在分离器中,因为存在相对负压,工质的饱和温度降低,当高温滑油经过过滤器时将热量传递给混合气以及少量混合液,使t2+

△

t《t1,实现工质气化实现分离,t2为p2压力下工质饱和温度,t1为润滑油油温,

△

t为润滑油与工质换热温差。

12.由于采用了上述技术方案,本发明通过主动抽取雾态混合气进行油雾分离的方式实现雾态滑油的分离,同时也兼具液态滑油的分离功能,可将循环系统滑油混入量显著降低。

附图说明

13.图1为油雾分离器的结构示意图;

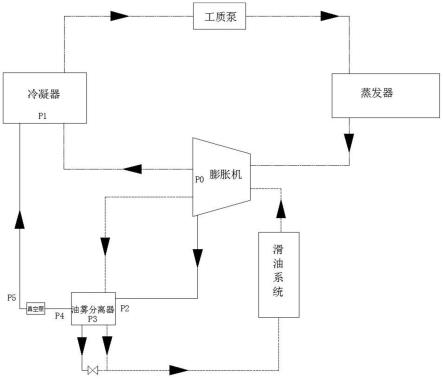

14.图2为本发明的示意图。

15.附图标记

16.附图中,1、滑油进口,2、混合气进口,3、分离腔,4、分离器外壳,5、分离滤芯,6、工质出口,7、滑油出口,8、排油口,p0:膨胀机被压,p1:冷凝器压力,p2分离器滤芯前压力,p3:分离器压损,p4:分离器滤芯后压力,p5:真空泵出口压力,双点划线为orc循环线路,虚线是滑油循环线路,细实线是混合气体分离线路。

具体实施方式

17.参见图1、图2,一种用于orc有机工质膨胀机的主动式油雾分离系统,包括沿工质流向通过管道依次连接的工质泵、蒸发器、膨胀机、冷凝器,所述膨胀机连接滑油系统,其特征在于:还包括油雾分离器、真空泵,所述油雾分离器具有混合气进口2、工质出口6、排油口8,所述混合气进口2通过管道连接膨胀机出口端,所述工质出口6通过管道连接真空泵的进口端,真空泵的出口端通过管道连接冷凝器的进口端,所述排油口8通过管道连接滑油系统。

18.所述油雾分离器具有通过隔板封闭的分离腔3、油腔,所述分离腔3与混合气进口2连通,所述油腔的侧壁上设有滑油进口1、滑油出口7,所述滑油进口1、滑油出口7与滑油系统连接,油腔、滑油系统形成润滑油循环流动,用于对分离腔3加热。所述油雾分离器具有滤芯安装腔,所述滤芯安装腔与分离腔3连通,所述滤芯安装腔内安装有分离滤芯5,分离滤芯5用于分离工质、油雾,滤芯安装腔、分离腔3之间设有安装板,所述安装板上安装有工质出口管,所述工质出口管连通分离滤芯5的内腔、工质出口6,工质出口管用于输出分离滤芯5分离出的工质,所述隔板上安装有排油管,所述排油管连通分离腔3、排油口8,排油管用于输出分离腔3中沉积的滑油。

19.参见图2,一种用于orc有机工质膨胀机的主动式油雾分离系统的工作方法:工质与油雾的混合气通过油雾分离器的混合气进口进入分离腔3,混合气经分离滤芯过滤,分离

后的气态工质经工质出口6输送到真空泵,经过真空泵加压后将工质输送到冷凝器,分离后的油雾通过分离滤芯聚合成液滴后回流到分离腔3内,再经排油口输入滑油系统内;

20.滑油系统的高温滑油通过油雾分离器的滑油进口进入分离器的油腔内,对分离后的累积在分离腔内的滑油加热,使分离腔内的滑油温度维持在一个范围内,放热后的滑油通过接口“滑油出口”与滑油系统相连并在滑油系统内进行循环。

21.油雾与工质的混合气分离存在过滤器压损p3,而膨胀机被压p0-冷凝器压力p1≈0《《p3,使真空泵出口压力p5》p1,实现真空泵出口气体流向冷凝器,同时在真空泵进口形成相对负压p4,p4《p1;分离器滤芯前压力p2≈p0,使真空泵满足p0-p4》p3,实现混合气分离的功能;

22.在分离器中,因为存在相对负压,工质的饱和温度降低,当高温滑油经过过滤器时将热量传递给混合气以及少量混合液,使t2+

△

t《t1,实现工质气化实现分离,t2为p2压力下工质饱和温度,t1为润滑油油温,

△

t为润滑油与工质换热温差。

23.最后说明的是,以上优选实施例仅用以说明本发明的技术方案而非限制,尽管通过上述优选实施例已经对本发明进行了详细的描述,但本领域技术人员应当理解,可以在形式上和细节上对其作出各种各样的改变,而不偏离本发明权利要求书所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1