一种用于苯唑氟草酮中间体生产转位反应装置的制作方法

1.本发明属于化工技术装备领域,尤其涉及一种苯唑氟草酮中间体生产转位反应装置。

背景技术:

2.苯唑氟草酮是玉米田第三代hppd抑制剂类除草剂,是一种高效低毒除草剂,有内吸传导作用,杀草活性高,苗后茎叶处理,防除玉米田阔叶杂草及禾本科杂草。其对马唐、稗草、牛筋草、狗尾草、虎尾草、野糜子、野稷、止血马唐等常见禾本科杂草高效,对藜、苘麻、反枝苋、马齿苋、苍耳、龙葵等一年生阔叶杂草也有优异的防除效果,对抗烟嘧磺隆杂草具有很高的活性,与烟嘧磺隆(als抑制剂)无交互抗性。得益于其含氟的化学结构,苯唑氟草酮除草更快更彻底,不易返青;对玉米安全,并具有良好的后茬作物安全性。将代表下一代玉米苗后除草剂的发展方向。

3.苯唑氟草酮中间体生产过程中,转位反应是其比较重要的一步。目前主流的转位反应是中间产物加入催化剂和弱碱盐后采用釜式反应,加热在微回流下根据溶剂和水互溶度较小及密度差的不用进行分水,完成中间产物的转位反应。受限于反应器的结构和混合效果,少量的固体催化剂无法在物料体系中充分的分散及混合,导致脱水时间长,易产生杂质和焦油,生产产品的含量无法得到有效提升。常规的转位反应结束后固体催化剂和弱碱盐都进入到下游产品体系中,固体催化剂及弱碱盐无法回用,最后成为固体危废,产品的原料成本及三废处理成本大幅度增加,给产品竞争带来很大压力。

技术实现要素:

4.本发明的目的是克服现有技术中的不足,提供一种用于苯唑氟草酮中间体生产转位反应装置。

5.为实现上述目的,本发明采取的技术方案如下:一种用于苯唑氟草酮中间体生产转位反应装置,其特征在于:缓冲罐出口通过循环泵连接换热器,换热器出口通过进液管连接分水器进口,分水器出口通过出液管连接管道反应器,高射流液体在管道反应器前端形成负压,负压带动催化剂体系进入管道反应器。管道反应器将分离的反应液和固体催化剂再次进行充分的混合和反应。管道反应器出口连接缓冲罐。

6.所述分水器为带压设备,分水器底部设有集液包,双界面计从分水器顶部设至集液包内;集液包下部的水相出口连接水相管,水相管上设有一号调节阀;集液包底部的固体催化剂回用相出口连接回用相管,回用相管接入管道反应器,回用相管上设有三号旋转阀;所述一号调节阀和三号旋转阀由双界面计控制。配合双界面计,分水器同时实现连续稳定的分水和固体催化剂回用。

7.所述分水器进口端设有同心环状的导流桶a,导流桶a前端设有若干导流圆孔。反应液体系物料通过导流圆孔能均匀的分布在导流桶间,根据密度差的不同,物料在导流桶内沉降、分离。

8.所述集液包上部设有同心环状的导流桶b,加强水相和催化剂的分离效果;集液包上下段直径不同,下段直径较小。在下部直径较小段,催化剂量的变化导致催化剂与水相界面的变化更加突出。同样在中部直径较大段,水量的变化导致水相与反应液界面的变化更加突出,这样更有利于调节阀的控制。

9.所述集液包下段长径比为10-3:1,优选6-4:1,上段长径比为8-3:1,优选6-4:1。合理的集液包长径比可以很好调整反应液、水相和固体催化剂的分层界面。

10.所述进液管上设有压力表,所述出液管上设有二号调节阀,二号调节阀控制压力表;所述出液管上设有采样手阀,采样手阀设于二号调节阀下游。采样手阀可随时进行取样分析,监控反应进度。

11.所述缓冲罐为常压储罐,所述循环泵为高剪切、强分散混合泵,能将催化剂和反应物料进行充分的混合分散,保证有足够的两相界面,加强固液间的传质反应。

12.所述管道反应器长径比为50-10:1,优选30-20:1。

13.本发明的有益效果是:1.采用高效的混合泵和管道混合器代替了传统的釜式反应,大大提高了反应的效率,缩短了反应时间,提升了产品的品质和得率。

14.2.设置连续分水及催化剂回用的分水器,配套双界面计及调节阀,自动化程度高,可实现连续稳定分水。反应结束后,催化剂可再次套用,产品的原料成本及三废处理成本大幅度降低,提高产品竞争力。

附图说明

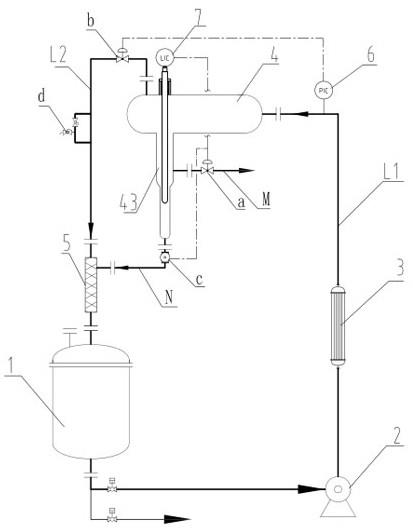

15.图1为本发明示意图;图2为分水器主视图;图3为图2 f-f截面图;图4为分水器仰视图;图中:1-缓冲罐,2-循环泵,3-换热器,4-分水器,41-导流桶a, 42-导流圆孔,43-集液包,44-导流桶b,5-管道反应器,6-压力表,7-双界面计;a

‑ꢀ

一号调节阀,b-二号调节阀,c-三号旋转阀, d-采样手阀。

具体实施方式

16.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

17.实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件,或者按照产品说明书进行。所用仪器设备等未注明生产厂商者,均为可通过正规渠道商购买得到的常规产品。所述方法如无特别说明均为常规方法,所述原材料如无特别说明均能从公开商业途径而得。实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件,或者按照产品说明书进行。

18.实施例1,见图1-4:

将酰氯和吡唑醇钠酯化合成的单唑原料液产品1456kg、二氯乙烷溶剂6000kg、弱碱盐碳酸钠844kg和催化剂4-二甲氨基吡啶96kg加入到缓冲罐1中,开启泵前开关阀,开启循环泵2,反应液体系物料中原料液和弱碱盐碳酸钠、催化剂在循环泵2内部充分分散混合,进行初步的反应。待物料流经换热器3时,调整预定的反应温度到65℃。前期关闭一号调节阀a、二号调节阀b和三号旋转阀c,反应液体系物料进入分水器4,在导流桶a 41内部流动。反应液体系物料通过导流圆孔42均匀的分布在导流桶间流入到分水器4。根据密度差的不同,物料在导流桶内沉降、分离。碳酸钠和催化剂4-二甲氨基吡啶逐步进入到集液包43中,二氯乙烷物料体系往顶部移动。集液包43下段设置长径比为5:1,设定进液管l1压力为6bar。 当压力表6显示为6bar时,开启二号调节阀b自动调节,控制系统压力为6bar。一号调节阀a和三号旋转阀c由双界面计7自动控制。二号调节阀b由系统压力表6自动控制。二氯乙烷物料体系从二号调节阀b流出,通过出液管l2进入到管道反应器5。管道反应器5长径比为20:1。在管道反应器5前端形成负压,在负压作用下通过三号旋转阀c流出的固体催化剂被吸入管道反应器5,在内部进一步充分的混合和反应。从管道反应器5进入缓冲罐1,从而开始第二个周期,通过采样手阀d取样分析直至反应结束。反应时间为4.2h,转位反应得到单唑醇反应得率为93.7%。

19.实施例2实施例1反应结束后,调整三号旋转阀c变频,控制上界面指示为1300mm。逐渐降低进液管l1压力至0.5bar。关闭循环泵2,关闭泵进口开关阀,开启缓冲罐1底部放料阀,直至放料结束。重新加入单唑原料液产品1000kg,二氯乙烷溶剂4000kg到缓冲罐1中,催化剂保存在分水器4中,按照实施例1进行反应。反应结束后,转位反应得到单唑醇得率为94.3%,反应时间为3.6h。

20.实施例3实施例2反应结束后,调整三号旋转阀c变频,控制上界面指示为1300mm。逐渐降低进液管l1压力至0.5bar。关闭循环泵2,关闭泵进口开关阀,开启缓冲罐1底部放料阀,直至放料结束。重新加入单唑原料液产品1000kg,二氯乙烷溶剂4000kg,补加弱碱盐碳酸钠100kg、补加催化剂4-二甲氨基吡啶5kg到缓冲罐1中,按照实施例1进行反应。反应结束后,转位反应得到单唑醇得率为94.6%,反应时间为3.8h。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1