一种堇青石载体涂覆分子筛催化剂及其制备方法

1.本发明涉及分子筛催化技术领域,尤其涉及一种堇青石载体涂覆分子筛催化剂及其制备方法。

背景技术:

2.堇青石蜂窝载体是一种由许多狭窄直通或弯曲孔道组成的具有蜂窝形状的整体式载体,具有压降低、传质效率高、热稳定好等优点,广泛用于汽车尾气净化、可挥发性有机污染物的消除以及石油化工领域。

3.涂覆法是一种可大规模生产蜂窝整体式催化剂的工艺,催化剂通常由载体骨架和包含有活性组分的涂层组成,由于活性组分负载于载体孔道内壁表面,反应气体分子扩散距离短,反应气体分子能够与催化剂充分接触进而提升催化性能。大多数性能优异的催化剂粉末都可以涂覆于蜂窝载体表面进行反应,能够节约活性组分用量、降低成本。现有涂覆法的关键是提高涂层的耐磨损性和牢固性,因为高空速烟气的冲刷会造成涂层的活性组分损失,使催化剂的寿命降低甚至失活。

4.目前,堇青石蜂窝载体涂层的制备通常有两种方法:一种是间接涂覆法,在预处理后的堇青石蜂窝载体上先制备氧化物(tio2、γ-al2o3、sio2)、沸石分子筛、炭材料等涂层作为第二载体,为活性组分的附着提供高的比表面积,再进行活性组分的负载;第二种是直接涂覆法,将催化剂粉体或活性组分前体制成浆料,通过调节固含量、ph、黏结剂的用量控制浆料性能,然后将堇青石蜂窝载体浸入其中,取出干燥焙烧后制成整体式催化剂。

5.利用间接涂覆法制备涂层时,通过选择负载方法,可以使分子筛与堇青石载体发生键合,形成较为牢固的涂层,然后再负载活性组分。在此过程中,需要控制活性组分在重复浸渍时的上载量,避免活性组分与第二载体的相对含量发生变化造成产品性能不稳定;并且此方法形成的涂层一般单次上载量会较小。目前工业生产中较常见的是直接涂覆法,相较于间接涂覆法,其特点在于先制备催化剂粉体,因此在涂覆过程中活性组分与第二载体的相对含量固定,只需要调节涂层上载率就能获得涂覆型催化剂的最佳性能,可重复性强。但是该种制备工艺存在涂层牢固度低的问题。

技术实现要素:

6.本发明的目的在于提供一种堇青石载体涂覆分子筛催化剂及其制备方法,解决直接涂覆法存在的堇青石载体表面涂层牢固性差的问题。

7.为了实现上述发明目的,本发明提供以下技术方案:

8.本发明提供了一种堇青石载体涂覆分子筛催化剂的制备方法,包括以下步骤:

9.将活性金属分子筛催化剂、有机粘结剂和水混合,得到涂覆浆液;

10.将堇青石载体浸泡到所述涂覆浆液中,取出后依次进行干燥和第一焙烧,得到中间催化剂;

11.将所述中间催化剂置于分子筛模板剂液面的上方,进行气相二次晶化,将所得晶

化产物进行第二焙烧,得到堇青石载体涂覆分子筛催化剂。

12.优选的,所述分子筛模板剂包括四丙级氢氧化铵、三乙胺和n,n,n-三甲基金刚烷胺中的一种或多种,所述分子筛模板剂的质量为中间催化剂质量的5~30%。

13.优选的,所述气相二次晶化的温度为140~170℃,时间为10~72h。

14.优选的,所述第二焙烧的温度为300~600℃,保温时间为2~4h。

15.优选的,所述有机粘结剂包括聚乙烯醇;所述活性金属分子筛催化剂和有机粘结剂的质量比为1:(0.2~3)。

16.优选的,所述活性金属分子筛催化剂和水的质量比为(0.20~0.45):1。

17.优选的,将堇青石载体浸泡到所述涂覆浆液中前,还包括对堇青石载体进行酸处理。

18.优选的,所述气相二次晶化前,将所述中间催化剂重复进行浸泡、干燥和第一焙烧。

19.优选的,所述活性金属分子筛催化剂的制备包括:将分子筛浸渍到活性金属前驱体溶液中,依次经干燥和焙烧,得到活性金属分子筛催化剂。

20.本发明提供了上述方案所述制备方法制备得到的堇青石载体涂覆分子筛催化剂,包括堇青石载体和位于所述堇青石载体表面的活性金属分子筛催化剂,所述堇青石载体和活性金属分子筛催化剂通过化学键连接。

21.本发明提供了一种堇青石载体涂覆分子筛催化剂的制备方法,包括以下步骤:将活性金属分子筛催化剂、有机粘结剂和水混合,得到涂覆浆液;将堇青石载体浸泡到所述涂覆浆液中,取出后依次进行干燥和第一焙烧,得到中间催化剂;将所述中间催化剂置于分子筛模板剂液面的上方,进行气相二次晶化,将所得晶化产物进行第二焙烧,得到堇青石载体涂覆分子筛催化剂。

22.本发明利用分子筛晶化法显著提高分子筛催化剂涂层的稳固性,具体的,利用活性金属分子筛催化剂中的分子筛在分子筛模板剂的作用下和堇青石的硅和铝发生二次晶化,在分子筛和堇青石的界面处形成牢固的si-o-si和si-o-al化学键,从而提高分子筛催化剂涂层的稳固性,进而提高堇青石载体涂覆分子筛催化剂的使用寿命。

23.此外,本发明在二次晶化过程中,会在分子筛表面形成大量介孔,有利于反应物和产物的扩散,提高反应效率。

24.相比现有直接涂覆法需要在涂覆浆料中加入无机黏结剂,增加粉体与堇青石载体的黏结强度,而黏结剂的加入会覆盖催化剂的活性位,并降低载体的比表面积和孔容;本发明加入有机粘结剂在焙烧过程被除去,防止降低催化剂活性。

25.本发明的制备方法简单、工艺成本低、便于大规模生产。

26.本发明采用气相法进行二次晶化,和液相法相比,模板剂易回收、固液不用分离,操作方便。

附图说明

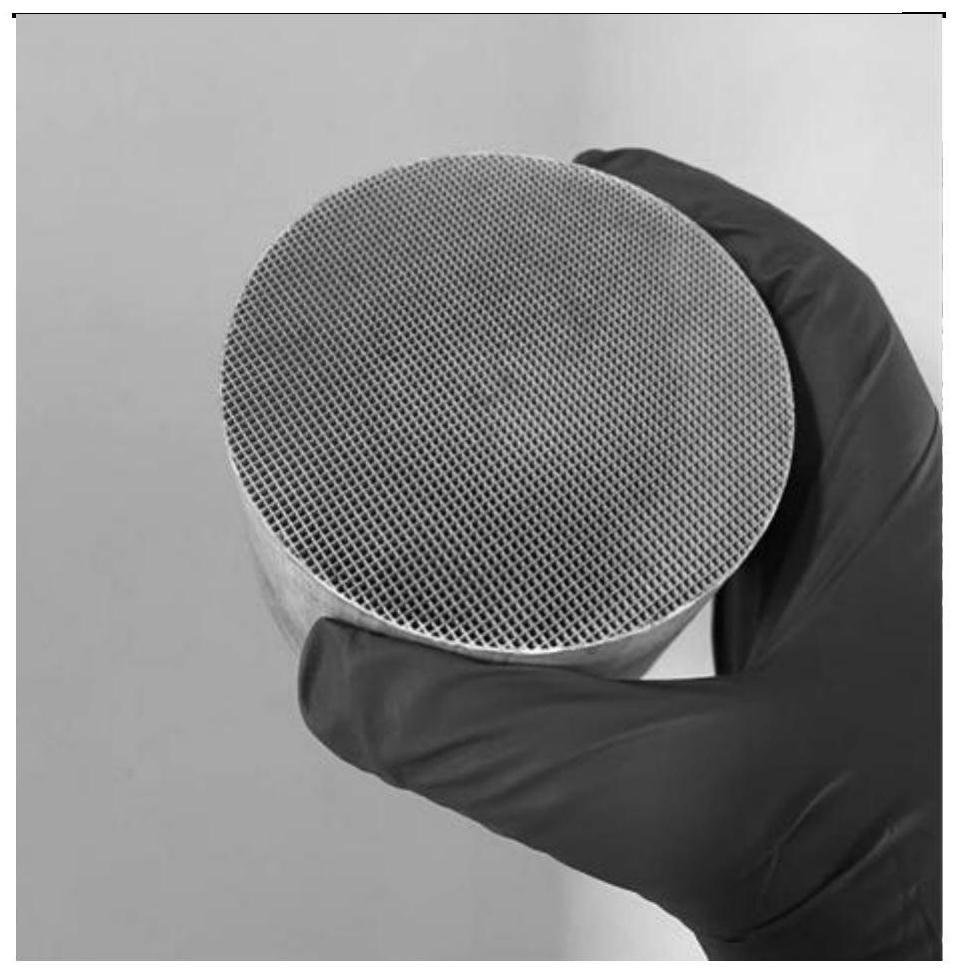

27.图1为实施例1制备的成品催化剂的实物图;

28.图2为实施例1制备的成品催化剂的扫描电镜图;

29.图3为不同催化剂对甲烷燃烧的评价结果图;

30.图4为实施例1的中间催化剂和成品催化剂吸脱附曲线。

具体实施方式

31.本发明提供了一种堇青石载体涂覆分子筛催化剂的制备方法,包括以下步骤:

32.将活性金属分子筛催化剂、有机粘结剂和水混合,得到涂覆浆液;

33.将堇青石载体浸泡到所述涂覆浆液中,取出后依次进行干燥和第一焙烧,得到中间催化剂;

34.将所述中间催化剂置于分子筛模板剂液面的上方,进行气相二次晶化,将所得晶化产物进行第二焙烧,得到堇青石载体涂覆分子筛催化剂。

35.在本发明中,未经特殊说明,所用原料均为本领域熟知的市售商品。

36.本发明对所述活性金属分子筛催化剂的来源没有特殊要求,本领域熟知方法制备得到的活性金属分子筛催化剂均可。

37.在本发明中,所述活性金属分子筛催化剂的制备方法优选包括:将分子筛浸渍到活性金属前驱体溶液中,依次经干燥和焙烧,得到活性金属分子筛催化剂。

38.在本发明中,所述分子筛优选包括silicalite-1分子筛、zsm-5分子筛或β分子筛;在本发明中,所述分子筛的粒径优选为100~2000nm,更优选为500~1600nm,进一步优选为700~1200nm。在本发明中,所述分子筛的硅铝比优选为20~500。在本发明中,所述分子筛的质量优选为最终堇青石载体涂覆分子筛催化剂质量的5~40%,优选为10~30%,更优选为15~25%。

39.在本发明中,所述活性金属前驱体溶液中的活性金属优选为pd、pt、ru、rh的一种或几种,当采用上述活性金属时,最终制备得到的催化剂适用于甲烷催化燃烧反应。本发明对所述活性金属前驱体溶液的种类没有特殊要求,只要能够溶于水即可。在本发明中,所述活性金属的质量优选为最终堇青石载体涂覆分子筛催化剂质量的0.2~5%,更优选为0.5~4%,进一步优选为1~3%。

40.在本发明中,所述浸渍优选为等体积浸渍。在本发明中,所述干燥的温度优选为100~120℃,所述干燥的时间优选为4~12h。在本发明中,所述焙烧的温度优选为300~600℃,更优选为350~550℃,进一步优选为400~500℃;所述焙烧的时间优选为2~8h,更优选为4~6h。在本发明中,所述焙烧优选在空气氛围下进行。

41.在组成上,本发明所述活性金属分子筛催化剂包括分子筛载体和活性金属的氧化物。

42.得到活性金属分子筛催化剂后,本发明将活性金属分子筛催化剂、有机粘结剂和水混合,得到涂覆浆液。

43.在本发明中,所述有机粘结剂优选包括聚乙烯醇;所述活性金属分子筛催化剂和有机粘结剂的质量比优选为1:(0.2~3)。在本发明中,有机粘结剂可以将贵金属分子筛催化剂粘接到堇青石的表面。本发明采用有机粘结剂,相比无机粘结剂,可以在焙烧过程中被除去,防止覆盖催化剂的活性位。

44.在本发明中,所述活性金属分子筛催化剂和水的质量比优选为(0.20~0.45):1,更优选为(0.25~0.40):1。在本发明中,所述混合的温度优选为60~80℃;所述混合优选在搅拌条件下进行。在本发明中,所述涂覆浆液优选为溶胶胶状。

45.得到涂覆浆液后,本发明将堇青石载体浸泡到所述涂覆浆液中,取出后依次进行干燥和第一焙烧,得到中间催化剂。

46.所述浸泡前,本发明优选还包括对堇青石载体进行酸处理;所述酸处理优选包括:将堇青石载体置于质量分数为30%的稀硝酸溶液中,于80℃处理3h。本发明利用酸处理堇青石的惰性表面,增大载体比表面积,提高黏附性。

47.本发明对所述涂覆浆液的用量没有特殊要求,能够将堇青石载体完全浸没即可。在本发明中,所述浸泡的时间优选为3~5分钟。取出后,本发明优选用压缩空气吹扫出蜂窝孔道内多余浆液,然后进行干燥和第一焙烧。

48.在本发明中,所述干燥的温度优选为100~120℃,时间优选为1~3h;所述第一焙烧的温度优选为300~600℃,保温时间优选为2~4h。在本发明中,所述第一焙烧可以使分子筛和堇青石形成牢固接触界面,提高牢固度。同时,在第一焙烧过程中有机粘结剂被除去。

49.在本发明中,当一次浸渍无法满足活性金属的负载量要求时,本发明优选重复所述浸泡、干燥和第一焙烧的过程,直至活性金属负载量满足要求。

50.得到中间催化剂后,本发明将所述中间催化剂置于分子筛模板剂液面的上方,进行气相二次晶化,将所得晶化产物进行第二焙烧,得到堇青石载体涂覆分子筛催化剂。

51.在本发明中,所述分子筛模板剂优选包括四丙级氢氧化铵、三乙胺和n,n,n-三甲基金刚烷胺中的一种或多种,所述分子筛模板剂的质量优选为中间催化剂质量的5~30%,更优选为10~25%,进一步优选为15~20%。

52.在本发明中,所述气相二次晶化优选在晶化釜中进行。本发明优选在晶化釜内倒入分子筛模板剂,在晶化釜的分子筛模板剂液面以上铺设一层不锈钢网,在不锈钢网上摆放2~4层中间催化剂。在本发明中,中间催化剂与分子筛模板剂液面不接触。

53.在本发明中,所述气相二次晶化的温度优选为140~170℃,更优选为150~160℃,时间优选为10~72h,更优选为20~60h,进一步优选为30~50h。本发明在所述气相二次晶化的过程中,分子筛的硅和铝及堇青石的硅和铝都会发生晶化重排,具体的,模板剂的气相分子和分子筛及堇青石的硅和铝在高温和高压下发生二次重结晶在分子筛和堇青石的界面处形成牢固的si-o-si和si-o-al化学键。

54.完成所述气相二次晶化后,本发明将所得晶化产物进行第二焙烧,得到堇青石载体涂覆分子筛催化剂。

55.在本发明中,所述第二焙烧的温度优选为300~600℃,更优选为350~550℃,进一步优选为400~500℃;保温时间优选为2~4h,更优选为2.5~3.5h。在本发明中,所述第二焙烧的目的是进一步增强接触界面的牢固度。

56.本发明提供了上述方案所述制备方法制备得到的堇青石载体涂覆分子筛催化剂,包括堇青石载体和位于所述堇青石载体表面的活性金属分子筛催化剂,所述堇青石载体和活性金属分子筛催化剂通过化学键连接。在本发明中,所述化学键优选包括si-o-si和si-o-al键。由于堇青石载体和活性金属分子筛催化剂通过化学键连接,因此,提高了分子筛催化剂涂层的稳定性。

57.在本发明中,所述活性金属分子筛催化剂优选包括活性金属的氧化物和分子筛载体。

58.下面结合实施例对本发明提供的堇青石载体涂覆分子筛催化剂及其制备方法进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

59.实施例1

60.取100g水加入0.85g的氯化钯,搅拌至澄清透明,得到含氯化钯的水溶液;取100g平均粒径为500nm的硅铝比为30的zsm-5分子筛加入到所述含氯化钯的水溶液中,超声浸渍30分钟,120℃干燥6h,450℃焙烧4h,得到活性金属分子筛催化剂,待用。

61.将上述制得的活性金属分子筛催化剂加入20gpva(聚乙烯醇),加入到400g水中,充分搅拌均匀,75℃水浴2h形成溶胶胶状涂覆浆液;将用质量分数30%硝酸溶液80℃处理3h的120g堇青石载体浸泡入涂覆浆液中,浸泡4分钟,捞出,用压缩空气吹扫出蜂窝孔道内多余浆液,100℃干燥1h,400℃焙烧2h,再次将该载体浸泡入涂覆浆液,如此循环涂覆3次,得到中间催化剂;其中,活性金属分子筛催化剂的质量占堇青石蜂窝载体质量的15.5%。

62.在晶化釜内倒入10kg四丙基氢氧化铵分子筛模板剂,在晶化釜的分子筛模板剂液面以上铺设一层不锈钢网,在不锈钢网上摆放3层蜂窝载体涂覆的20块上述方法制备的中间催化剂,质量为3kg,在自升压条件下,170℃经气相二次晶化24h后,将催化剂取出,500℃焙烧4h,得到堇青石载体涂覆分子筛催化剂(成品催化剂)。本实施例制备的堇青石载体涂覆分子筛催化剂的实物图见图1,扫描电镜图见图2,由图2可知,活性金属分子筛催化剂附着于堇青石载体表面。

63.性能表征:

64.1、牢固度测试

65.将1块实施例1制备的成品催化剂称取原始重量,放入1000ml的水溶液,在40khz超声波清洗器中超声30分钟,捞出,120℃干燥4h记录重量,如此反复3次,三次中每次减少的质量与上次重量相比的百分数为剥落率,作为对比,将第二步制得的中间催化剂同样测得剥落率,同时与购买商业催化剂(河南捷龙环保材料有限公司jl-1216)进行剥落率对比,具体结果见表1。由表1的结果可知,气相晶化法制得的堇青石载体涂覆分子筛催化剂具有更好的牢固度。

66.表1实施例1的剥落率对比

[0067][0068][0069]

2、催化活性测试

[0070]

原料气组成:ch4:1vol.%;air:99vol.%;反应条件:催化剂装填量:200mg(40~60目);空速:30000ml/h/g,进行甲烷催化燃烧评价,其甲烷催化活性见图3(图3中,第二步涂覆型催化剂即为实施例1中的中间催化剂),从图3和表2中可以看出气相晶化反应不会对催化剂的活性造成降低,与商业催化剂相比,本催化剂具有更低的起燃活性。

[0071]

表2实施例2成品催化剂甲烷起燃温度测定结果

[0072][0073]

图4为实施例1的中间催化剂和成品催化剂吸脱附曲线,其中,线条b代表中间催化剂,线条f代表成品催化剂。由图4可以看出,经过气相晶化法处理后,催化剂会形成大量介孔,有利于反应物的扩散和反应进行。

[0074]

实施例2

[0075]

取100g水加入1.00的氯铂酸,搅拌至澄清透明,得到含氯化钯的水溶液;取100g平均粒径为200nm的硅铝比为90的zsm-5分子筛加入到所述含氯化钯的水溶液中,超声浸渍30分钟120℃干燥6h,450℃焙烧4h,得到活性金属分子筛催化剂,待用。

[0076]

将上述制得的得到活性金属分子筛催化剂加入20gpva,加入到400g水中,充分搅拌均匀,75℃水浴2h形成溶胶胶状涂覆浆液;将用质量分数30%硝酸溶液80℃处理3h的120g堇青石载体浸泡入涂覆浆液中,浸泡4分钟,捞出,用压缩空气吹扫出蜂窝孔道内多余浆液,100℃干燥1h,400℃焙烧2h,再次将该载体浸泡入涂覆浆液,如此循环涂覆3次,得到中间催化剂;其中,活性金属分子筛催化剂的负载量占蜂窝载体质量的20.5%。

[0077]

在晶化釜内倒入5kg三乙胺分子筛模板剂,在晶化釜的分子筛模板剂液面以上铺设一层不锈钢网,在不锈钢网上摆放3层蜂窝载体涂覆的20块上述方法制备的中间催化剂,质量为3.2kg,在自升压条件下,170℃进行气相二次晶化24h后,将催化剂取出,500℃焙烧4h,得到堇青石载体涂覆分子筛催化剂(成品催化剂)。

[0078]

性能表征:

[0079]

1、牢固度测试

[0080]

将1块成品催化剂称取原始重量,放入1000ml的水溶液,在40khz超声波清洗器中超声30分钟,捞出,120℃干燥4h记录重量,如此反复3次,三次中每次的减少的质量与上次重量相比的百分数为剥落率,作为对比,将第二步制得的中间催化剂同样测得剥落率,同时与购买商业催化剂进行剥落率对比,具体结果见表3,由表3可知,气相晶化法制得的堇青石载体涂覆分子筛催化剂具有良好的牢固度。

[0081]

表3实施例2成品催化剂剥落率测定结果

[0082][0083]

2、催化活性测试

[0084]

ch4:1vol.%;air:99vol.%;反应条件:催化剂装填量:200mg(40~60目);空速:30000ml/h/g,进行甲烷催化燃烧评价。结果见表4。由表4可知,本发明的成品催化剂具较低的起燃活性。

[0085]

表4实施例2成品催化剂甲烷起燃温度测定结果

[0086][0087]

实施例3

[0088]

取100g水加入0.85g的氯化钯,搅拌至澄清透明,得到含氯化钯的水溶液;取100g平均粒径为1000nm的硅铝比为20的ssz-13分子筛加入到所述含氯化钯的水溶液中,超声浸渍30分钟120℃干燥3h,450℃焙烧5h,得到活性金属分子筛催化剂,待用。

[0089]

将上述制得的催化剂加入20gpva,加入到400g水中,充分搅拌均匀,75℃水浴2h形成溶胶胶状涂覆浆液;将用30%硝酸溶液80℃处理3h的120g堇青石载体浸泡入涂覆浆液中,浸泡5分钟,捞出,用压缩空气吹扫出蜂窝孔道内多余浆液,100℃干燥1h,400℃焙烧2h,再次将该载体浸泡入涂覆浆液,如此循环涂覆3次,得到中间催化剂,其中,分子筛催化剂的负载量占蜂窝载体质量的20.3%。

[0090]

在晶化釜内倒入10kgn,n,n-三甲基金刚烷胺分子筛模板剂,在晶化釜的分子筛模板剂液面以上铺设一层不锈钢网,在不锈钢网上摆放3层蜂窝载体涂覆的20块上述方法制备的中间催化剂,质量为3.2kg,在自升压条件下,150℃进行二次晶化24h后,将催化剂取出,500℃焙烧4h,得到堇青石载体涂覆分子筛催化剂(成品催化剂)。

[0091]

性能测试:

[0092]

1、牢固度测试

[0093]

将1块实施例3的成品催化剂称取原始重量,放入1000ml的水溶液,在40khz超声波清洗器中超声30分钟,捞出,120℃干燥4h记录重量,如此反复3次,三次中每次的减少的质量与上次重量相比的百分数为剥落率,具体结果见表5,由此可见,气相晶化法制得的分子筛涂覆型催化剂具有更好的牢固度。

[0094]

表5实施例3成品催化的剥落率测定结果

[0095][0096]

2、催化活性测试

[0097]

ch4:1vol.%;air:99vol.%;反应条件:催化剂装填量:200mg(40~60目);空速:30000ml/h/g,进行甲烷催化燃烧评价。结果见表6。由表6可知,本发明的成品催化剂具较低的起燃活性。

[0098]

表6实施例3成品催化剂甲烷起燃温度测定结果

[0099][0100]

实施例4

[0101]

取100g水加入0.45g的氯化钯和0.30g的硝酸钌,搅拌至澄清透明,得到含氯化钯和硝酸钌的水溶液;取100g平均粒径为500nm的silicalite-1分子筛加入到所述含氯化钯和硝酸钌的水溶液中,超声浸渍30分钟120℃干燥5h,450℃焙烧3h,得到活性金属分子筛催化剂,待用。

[0102]

将上述制得的催化剂加入30gpva,加入到500g水中,充分搅拌均匀,80℃水浴2h形成溶胶胶状涂覆浆液;将用质量分数30%硝酸溶液80℃处理3h的120g堇青石载体浸泡入涂覆浆液中,浸泡5分钟,捞出,用压缩空气吹扫出蜂窝孔道内多余浆液,100℃干燥1h,400℃焙烧2h,再次将该载体浸泡入涂覆浆液,如此循环涂覆3次,得到中间催化剂,其中,分子筛催化剂的负载量占蜂窝载体质量的23.5%。

[0103]

在晶化釜内倒入10kg四丙基氢氧化铵分子筛模板剂,在晶化釜的分子筛模板剂液面以上铺设一层不锈钢网,在不锈钢网上摆放3层蜂窝载体涂覆的20块上述方法制备的涂覆型分子筛催化剂,质量为3.8kg,在自升压条件下,170℃进行二次晶化24h后,将催化剂取出,500℃焙烧4h,得到堇青石载体涂覆分子筛催化剂(成品催化剂)。

[0104]

性能表征:

[0105]

1、牢固度测试

[0106]

参照实施例1的表征方法,对实施例4成品催化剂的剥落率进行测试,结果见表7。由表7可知,气相晶化法制得的堇青石载体涂覆分子筛催化剂具有良好的牢固度.

[0107]

表7实施例4成品催化剂剥落率测定结果

[0108][0109]

2、催化活性测试

[0110]

ch4:1vol.%;air:99vol.%;反应条件:催化剂装填量:200mg(40~60目);空速:30000ml/h/g,进行甲烷催化燃烧评价。结果见表8。由表8可知,本发明的成品催化剂具较低的起燃活性。

[0111]

表8实施例4成品催化剂甲烷起燃温度测定结果

[0112][0113]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1