一种水乳液型非硅类消泡剂及其制备方法与流程

1.本发明涉及消泡剂技术领域,尤其是一种水乳液型非硅类消泡剂及其制备方法。

背景技术:

2.消泡剂是一种能降低水、溶液、悬浮液等的表面张力,防止泡沫形成,或使原有泡沫减少或消灭的物质,消泡剂的应用十分广泛,如食品工业、造纸工业、水处理、采油工业、印染工业、涂料工业、洗涤剂工业、橡胶胶乳工业、气溶胶工业、日化工业、医药工业、奶制品工业等,而非硅类消泡剂正是消泡剂的一种类型。

3.现市面上的非硅类消泡剂在使用时其成分组成较为的简易,在应用的过程中不能够实现快速渗入到液体内部的效果,然后在扩散的过程中需要较长的时间,需要一定的时间来产生反应,在使用时存在一定的局限性。

技术实现要素:

4.本发明针对背景技术中的不足,提供了一种水乳液型非硅类消泡剂及其制备方法。

5.本发明为解决上述现象,采用以下技术方案,一种水乳液型非硅类消泡剂,包括烃类、醇类、酰胺、聚醚、纯化水以及增稠剂,所述烃类包括环烷烃、烯烃和芳香烃,所述醇类包括脂肪醇和苯甲醇,其中环烷烃的占比设为13份-23份,所述烯烃的占比设为19份-31份,所述芳香烃的占比设为16份-30份,所述脂肪醇的占比设为23份-41份,所述苯甲醇的占比设为18份-31份,所述酰胺的占比设为16份-23份,所述聚醚的占比设为18份-29份,所述纯化水的占比设为25份-31份,所述增稠剂的占比设为10份-19份。

6.作为本发明的进一步优选方式,包括烃类、醇类、酰胺、聚醚、纯化水以及增稠剂,所述烃类包括环烷烃、烯烃和芳香烃,所述醇类包括脂肪醇和苯甲醇,其中环烷烃的占比设为13份,所述烯烃的占比设为19份,所述芳香烃的占比设为16份,所述脂肪醇的占比设为23份,所述苯甲醇的占比设为18份,所述酰胺的占比设为16份,所述聚醚的占比设为18份,所述纯化水的占比设为25份,所述增稠剂的占比设为10份。

7.作为本发明的进一步优选方式,包括烃类、醇类、酰胺、聚醚、纯化水以及增稠剂,所述烃类包括环烷烃、烯烃和芳香烃,所述醇类包括脂肪醇和苯甲醇,其中环烷烃的占比设为23份,所述烯烃的占比设为31份,所述芳香烃的占比设为30份,所述脂肪醇的占比设为41份,所述苯甲醇的占比设为31份,所述酰胺的占比设为23份,所述聚醚的占比设为29份,所述纯化水的占比设为31份,所述增稠剂的占比设为19份。

8.作为本发明的进一步优选方式,包括烃类、醇类、酰胺、聚醚、纯化水以及增稠剂,所述烃类包括环烷烃、烯烃和芳香烃,所述醇类包括脂肪醇和苯甲醇,其中环烷烃的占比设为18份,所述烯烃的占比设为25份,所述芳香烃的占比设为23份,所述脂肪醇的占比设为32份,所述苯甲醇的占比设为23份,所述酰胺的占比设为19份,所述聚醚的占比设为23份,所述纯化水的占比设为28份,所述增稠剂的占比设为15份。

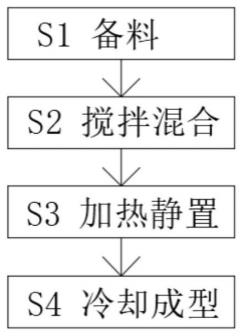

9.制作方法包括如下:

10.s1,备料:首先对所有生产的原料进行备料处理,将所有的原材料取出,并按照一定的分量来进行称重,取出固定分量的原料并用密封的容器储存好;

11.s2,搅拌混合:将所有的原料依次倒入在搅拌机的内部进行搅拌混合,首先加入醇类的原料;脂肪醇和苯甲醇,然后再加入烃类的原料:环烷烃、烯烃和芳香烃,接着依次加入酰胺和聚醚,然后加入对应分量的水,并启动搅拌机进行对原料进行搅拌融合,接着再次加入增稠剂进行搅拌;

12.s3,加热静置:将初步完成混合的原料置入在加热炉的内部,并采用密封的容器进行储存,同时启动加热炉,使得原液中的成分可以重合的混合在一起;

13.s4,冷却成型:最后将加热完成的原液进行冷却,采用自然风冷的方式对其进行冷却,将其置入在风机的外部进行降温处理,如此即可获得消泡剂成品。

14.作为本发明的进一步优选方式,步骤s1中,首先对所有生产的原料进行备料处理,将所有的原材料取出,并按照一定的分量来进行称重,取出固定分量的原料并用密封的容器储存好,然后再次进行称重核对,避免出现分量偏差的情况,以确保生产时的准确性。

15.作为本发明的进一步优选方式,步骤s2中,将所有的原料依次倒入在搅拌机的内部进行搅拌混合,首先加入醇类的原料;脂肪醇和苯甲醇,然后再加入烃类的原料:环烷烃、烯烃和芳香烃,接着依次加入酰胺和聚醚,然后加入对应分量的水,并启动搅拌机进行对原料进行搅拌融合,同时搅拌的时间设为9min-13min,接着再次加入增稠剂进行搅拌,同时搅拌的时间设为3min-6min。

16.作为本发明的进一步优选方式,步骤s3中,将初步完成混合的原料置入在加热炉的内部,并采用密封的容器进行储存,同时启动加热炉,保持加热炉内部的温度在68

°‑

83

°

之间,使得原液中的成分可以重合的混合在一起,且加热时间设为9min。

17.作为本发明的进一步优选方式,步骤s4中,最后将加热完成的原液进行冷却,采用自然风冷的方式对其进行冷却,将其置入在风机的外部进行降温处理,同时冷却时间设为15min-19min,如此即可获得消泡剂成品。

18.本发明通过增加了烃类的成分数量和醇类的成分数量,这样在生产非硅类消泡剂时可以使其构成更加的丰富,获得的非硅类消泡剂成品在使用时具备了不易燃、不易爆、不腐蚀和耐高温等特性。

附图说明

19.图1为本发明的制备流程图。

具体实施方式

20.下面将结合本发明实施例中,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.本发明提供一种技术方案:一种水乳液型非硅类消泡剂及其制备方法,包括烃类、醇类、酰胺、聚醚、纯化水以及增稠剂,所述烃类包括环烷烃、烯烃和芳香烃,所述醇类包括

脂肪醇和苯甲醇,其中环烷烃的占比设为13份-23份,所述烯烃的占比设为19份-31份,所述芳香烃的占比设为16份-30份,所述脂肪醇的占比设为23份-41份,所述苯甲醇的占比设为18份-31份,所述酰胺的占比设为16份-23份,所述聚醚的占比设为18份-29份,所述纯化水的占比设为25份-31份,所述增稠剂的占比设为10份-19份。

22.制作方法包括如下:

23.s1,备料:首先对所有生产的原料进行备料处理,将所有的原材料取出,并按照一定的分量来进行称重,取出固定分量的原料并用密封的容器储存好;

24.s2,搅拌混合:将所有的原料依次倒入在搅拌机的内部进行搅拌混合,首先加入醇类的原料;脂肪醇和苯甲醇,然后再加入烃类的原料:环烷烃、烯烃和芳香烃,接着依次加入酰胺和聚醚,然后加入对应分量的水,并启动搅拌机进行对原料进行搅拌融合,接着再次加入增稠剂进行搅拌;

25.s3,加热静置:将初步完成混合的原料置入在加热炉的内部,并采用密封的容器进行储存,同时启动加热炉,使得原液中的成分可以重合的混合在一起;

26.s4,冷却成型:最后将加热完成的原液进行冷却,采用自然风冷的方式对其进行冷却,将其置入在风机的外部进行降温处理,如此即可获得消泡剂成品。

27.步骤s1中,首先对所有生产的原料进行备料处理,将所有的原材料取出,并按照一定的分量来进行称重,取出固定分量的原料并用密封的容器储存好,然后再次进行称重核对,避免出现分量偏差的情况,以确保生产时的准确性。

28.步骤s2中,将所有的原料依次倒入在搅拌机的内部进行搅拌混合,首先加入醇类的原料;脂肪醇和苯甲醇,然后再加入烃类的原料:环烷烃、烯烃和芳香烃,接着依次加入酰胺和聚醚,然后加入对应分量的水,并启动搅拌机进行对原料进行搅拌融合,同时搅拌的时间设为9min-13min,接着再次加入增稠剂进行搅拌,同时搅拌的时间设为3min-6min。

29.步骤s3中,将初步完成混合的原料置入在加热炉的内部,并采用密封的容器进行储存,同时启动加热炉,保持加热炉内部的温度在68

°‑

83

°

之间,使得原液中的成分可以重合的混合在一起,且加热时间设为9min。

30.步骤s4中,最后将加热完成的原液进行冷却,采用自然风冷的方式对其进行冷却,将其置入在风机的外部进行降温处理,同时冷却时间设为15min-19min,如此即可获得消泡剂成品。

31.实例一

32.本发明提供一种技术方案:一种水乳液型非硅类消泡剂及其制备方法,包括烃类、醇类、酰胺、聚醚、纯化水以及增稠剂,所述烃类包括环烷烃、烯烃和芳香烃,所述醇类包括脂肪醇和苯甲醇,其中环烷烃的占比设为13份,所述烯烃的占比设为19份,所述芳香烃的占比设为16份,所述脂肪醇的占比设为23份,所述苯甲醇的占比设为18份,所述酰胺的占比设为16份,所述聚醚的占比设为18份,所述纯化水的占比设为25份,所述增稠剂的占比设为10份。

33.制作方法包括如下:

34.s1,备料:首先对所有生产的原料进行备料处理,将所有的原材料取出,并按照一定的分量来进行称重,取出固定分量的原料并用密封的容器储存好;

35.s2,搅拌混合:将所有的原料依次倒入在搅拌机的内部进行搅拌混合,首先加入醇

类的原料;脂肪醇和苯甲醇,然后再加入烃类的原料:环烷烃、烯烃和芳香烃,接着依次加入酰胺和聚醚,然后加入对应分量的水,并启动搅拌机进行对原料进行搅拌融合,接着再次加入增稠剂进行搅拌;

36.s3,加热静置:将初步完成混合的原料置入在加热炉的内部,并采用密封的容器进行储存,同时启动加热炉,使得原液中的成分可以重合的混合在一起;

37.s4,冷却成型:最后将加热完成的原液进行冷却,采用自然风冷的方式对其进行冷却,将其置入在风机的外部进行降温处理,如此即可获得消泡剂成品。

38.步骤s1中,首先对所有生产的原料进行备料处理,将所有的原材料取出,并按照一定的分量来进行称重,取出固定分量的原料并用密封的容器储存好,然后再次进行称重核对,避免出现分量偏差的情况,以确保生产时的准确性。

39.步骤s2中,将所有的原料依次倒入在搅拌机的内部进行搅拌混合,首先加入醇类的原料;脂肪醇和苯甲醇,然后再加入烃类的原料:环烷烃、烯烃和芳香烃,接着依次加入酰胺和聚醚,然后加入对应分量的水,并启动搅拌机进行对原料进行搅拌融合,同时搅拌的时间设为9min-13min,接着再次加入增稠剂进行搅拌,同时搅拌的时间设为3min-6min。

40.步骤s3中,将初步完成混合的原料置入在加热炉的内部,并采用密封的容器进行储存,同时启动加热炉,保持加热炉内部的温度在68

°‑

83

°

之间,使得原液中的成分可以重合的混合在一起,且加热时间设为9min。

41.步骤s4中,最后将加热完成的原液进行冷却,采用自然风冷的方式对其进行冷却,将其置入在风机的外部进行降温处理,同时冷却时间设为15min-19min,如此即可获得消泡剂成品。

42.实例二

43.本发明提供一种技术方案:一种水乳液型非硅类消泡剂及其制备方法,包括烃类、醇类、酰胺、聚醚、纯化水以及增稠剂,所述烃类包括环烷烃、烯烃和芳香烃,所述醇类包括脂肪醇和苯甲醇,其中环烷烃的占比设为23份,所述烯烃的占比设为31份,所述芳香烃的占比设为30份,所述脂肪醇的占比设为41份,所述苯甲醇的占比设为31份,所述酰胺的占比设为23份,所述聚醚的占比设为29份,所述纯化水的占比设为31份,所述增稠剂的占比设为19份。

44.制作方法包括如下:

45.s1,备料:首先对所有生产的原料进行备料处理,将所有的原材料取出,并按照一定的分量来进行称重,取出固定分量的原料并用密封的容器储存好;

46.s2,搅拌混合:将所有的原料依次倒入在搅拌机的内部进行搅拌混合,首先加入醇类的原料;脂肪醇和苯甲醇,然后再加入烃类的原料:环烷烃、烯烃和芳香烃,接着依次加入酰胺和聚醚,然后加入对应分量的水,并启动搅拌机进行对原料进行搅拌融合,接着再次加入增稠剂进行搅拌;

47.s3,加热静置:将初步完成混合的原料置入在加热炉的内部,并采用密封的容器进行储存,同时启动加热炉,使得原液中的成分可以重合的混合在一起;

48.s4,冷却成型:最后将加热完成的原液进行冷却,采用自然风冷的方式对其进行冷却,将其置入在风机的外部进行降温处理,如此即可获得消泡剂成品。

49.步骤s1中,首先对所有生产的原料进行备料处理,将所有的原材料取出,并按照一

定的分量来进行称重,取出固定分量的原料并用密封的容器储存好,然后再次进行称重核对,避免出现分量偏差的情况,以确保生产时的准确性。

50.步骤s2中,将所有的原料依次倒入在搅拌机的内部进行搅拌混合,首先加入醇类的原料;脂肪醇和苯甲醇,然后再加入烃类的原料:环烷烃、烯烃和芳香烃,接着依次加入酰胺和聚醚,然后加入对应分量的水,并启动搅拌机进行对原料进行搅拌融合,同时搅拌的时间设为9min-13min,接着再次加入增稠剂进行搅拌,同时搅拌的时间设为3min-6min。

51.步骤s3中,将初步完成混合的原料置入在加热炉的内部,并采用密封的容器进行储存,同时启动加热炉,保持加热炉内部的温度在68

°‑

83

°

之间,使得原液中的成分可以重合的混合在一起,且加热时间设为9min。

52.步骤s4中,最后将加热完成的原液进行冷却,采用自然风冷的方式对其进行冷却,将其置入在风机的外部进行降温处理,同时冷却时间设为15min-19min,如此即可获得消泡剂成品。

53.实例三

54.本发明提供一种技术方案:一种水乳液型非硅类消泡剂及其制备方法,包括烃类、醇类、酰胺、聚醚、纯化水以及增稠剂,所述烃类包括环烷烃、烯烃和芳香烃,所述醇类包括脂肪醇和苯甲醇,其中环烷烃的占比设为18份,所述烯烃的占比设为25份,所述芳香烃的占比设为23份,所述脂肪醇的占比设为32份,所述苯甲醇的占比设为23份,所述酰胺的占比设为19份,所述聚醚的占比设为23份,所述纯化水的占比设为28份,所述增稠剂的占比设为15份。

55.制作方法包括如下:

56.s1,备料:首先对所有生产的原料进行备料处理,将所有的原材料取出,并按照一定的分量来进行称重,取出固定分量的原料并用密封的容器储存好;

57.s2,搅拌混合:将所有的原料依次倒入在搅拌机的内部进行搅拌混合,首先加入醇类的原料;脂肪醇和苯甲醇,然后再加入烃类的原料:环烷烃、烯烃和芳香烃,接着依次加入酰胺和聚醚,然后加入对应分量的水,并启动搅拌机进行对原料进行搅拌融合,接着再次加入增稠剂进行搅拌;

58.s3,加热静置:将初步完成混合的原料置入在加热炉的内部,并采用密封的容器进行储存,同时启动加热炉,使得原液中的成分可以重合的混合在一起;

59.s4,冷却成型:最后将加热完成的原液进行冷却,采用自然风冷的方式对其进行冷却,将其置入在风机的外部进行降温处理,如此即可获得消泡剂成品。

60.步骤s1中,首先对所有生产的原料进行备料处理,将所有的原材料取出,并按照一定的分量来进行称重,取出固定分量的原料并用密封的容器储存好,然后再次进行称重核对,避免出现分量偏差的情况,以确保生产时的准确性。

61.步骤s2中,将所有的原料依次倒入在搅拌机的内部进行搅拌混合,首先加入醇类的原料;脂肪醇和苯甲醇,然后再加入烃类的原料:环烷烃、烯烃和芳香烃,接着依次加入酰胺和聚醚,然后加入对应分量的水,并启动搅拌机进行对原料进行搅拌融合,同时搅拌的时间设为9min-13min,接着再次加入增稠剂进行搅拌,同时搅拌的时间设为3min-6min。

62.步骤s3中,将初步完成混合的原料置入在加热炉的内部,并采用密封的容器进行储存,同时启动加热炉,保持加热炉内部的温度在68

°‑

83

°

之间,使得原液中的成分可以重

合的混合在一起,且加热时间设为9min。

63.步骤s4中,最后将加热完成的原液进行冷却,采用自然风冷的方式对其进行冷却,将其置入在风机的外部进行降温处理,同时冷却时间设为15min-19min,如此即可获得消泡剂成品。

64.本发明非硅类消泡剂参数表格如下表:

[0065][0066][0067]

综上所述,本发明通过增加了烃类的成分数量和醇类的成分数量,这样在生产非硅类消泡剂时可以使其构成更加的丰富,获得的非硅类消泡剂成品在使用时具备了不易燃、不易爆、不腐蚀和耐高温等特性,同时在应用在需要消泡的产品中时,能够快速的渗透到液体内部,并迅速的扩散开,从而消除因多种表面活性剂产生的顽固型泡沫,在强碱、高温下能够稳定的消泡,较好的改变了硅类消泡剂残留硅斑的缺点,实用性较强。

[0068]

以上显示和描述了本发明的基本原理和主要特征和本发明的优点,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

[0069]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1